预制板及其支撑系统

文献发布时间:2023-06-19 11:40:48

技术领域

本申请涉及装配式建筑技术领域,特别是涉及一种预制板及其支撑系统。

背景技术

现有的叠合楼板是通过在预制板上浇灌混凝土而制成,当预制板的板跨跨度较大时,预制板中间区域与地面或者其他支撑面之间通常需要设置临时支撑,以保证浇筑时,预制板中间区域不会变形过大或开裂。现有预制板受制于自身性能的原因而能够适配的跨度不足以适用于大跨距的场景中,以及现有预制板在小跨距的场景中板厚过大,导致重量较大,制作成本也较高,不够经济。

发明内容

本申请主要提供一种预制板及其支撑系统,以解决现有预制板的强度和刚度不足而无法适用于大跨距场景以及在小跨距的场景中板厚过大和成本较高的问题。

为解决上述技术问题,本申请采用的一个技术方案是:提供一种预制板。所述预制板包括:预应力混凝土板;多个砼块,沿所述预应力混凝土板的长度方向间隔设置于所述预应力混凝土板上;第一桁架,设置于相邻的两所述砼块之间,所述第一桁架包括第一上弦件和第一腹弦件,所述第一上弦件的两端分别埋设于相邻的两所述砼块内,且在与所述预应力混凝土板的板平面的垂直方向上与所述预应力混凝土板间隔设置,所述第一腹弦件与所述第一上弦件连接,且部分埋设于所述预应力混凝土板内。

在一些实施例中,在每个所述第一桁架中,所述第一上弦件的数量为一个,所述第一腹弦件的数量为两个,在沿所述预应力混凝土板的长度方向的横截面上,两个所述第一腹弦件呈Λ形设置,所述第一腹弦件沿所述预应力混凝土板的长度方向呈波浪形设置,其中所述第一腹弦件的波峰与所述第一上弦件连接,所述第一腹弦件的波谷埋入所述预应力混凝土板。

在一些实施例中,所述第一桁架由所述第一上弦件和第一腹弦件组成。

在一些实施例中,所述预制板还包括至少一第二桁架,所述第二桁架沿所述预应力混凝土板的宽度方向与所述多个砼块间隔设置,且部分埋设于所述预应力混凝土板内。

在一些实施例中,所述第二桁架包括第二上弦件、第二腹弦件和下弦件,所述第二上弦件和所述下弦件沿所述垂直方向间隔设置,所述第二腹弦件连接于所述第二上弦件和所述下弦件之间,所述下弦件埋设于所述预应力混凝土板内,所述第二上弦件沿所述垂直方向与所述预应力混凝土板间隔设置。

在一些实施例中,在每个所述第二桁架中,所述第二上弦件的数量为一个,所述第二腹弦件和所述下弦件的数量分别为两个,两个所述下弦件沿所述预应力混凝土板的宽度方向间隔设置,在沿所述预应力混凝土板的长度方向的横截面上,两个所述第二腹弦件呈Λ形设置,所述第二腹弦件沿所述预应力混凝土板的长度方向呈波浪形设置,其中所述第二腹弦件的波峰与所述第二上弦件连接,所述第二腹弦件的波谷与对应的所述下弦件连接并埋入所述预应力混凝土板。

在一些实施例中,所述多个砼块之间的所述第一桁架沿所述预应力混凝土板的长度方向的总跨度小于所述第二桁架沿所述预应力混凝土板的长度方向的总跨度。

在一些实施例中,所述第二桁架的数量为沿所述预应力混凝土板的宽度方向间隔设置的至少两个,所述多个砼块和所述第一桁架位于所述第二桁架之间的间隔区域内。

在一些实施例中,所述预制板还包括两个第一预埋件和至少一个第二预埋件,所述第一预埋件和所述第二预埋件设置于对应的所述砼块上,其中所述第二预埋件位于两个所述第一预埋件之间,且所述第一预埋件上形成有供可拆卸连接的轴孔;

其中,两个所述轴孔的轴线在所述预应力混凝土板背离所述砼块的一侧彼此并拢。

在一些实施例中,所述两个第一预埋件所对应的所述砼块彼此相背的两侧具有相对于所述预应力混凝土板倾斜设置的第一支撑壁和第二支撑壁,所述第一支撑壁和第二支撑壁在所述预应力混凝土板朝向所述砼块的一侧交汇,其中一个所述第一预埋件设置于对应的所述砼块上的第一支撑壁,另一个所述第一预埋件设置于对应的所述砼块上的第二支撑壁。

在一些实施例中,所述两个第一预埋件的所述轴孔的轴线分别与其所设置的所述第一支撑壁或所述第二支撑壁垂直。

在一些实施例中,所述第一预埋件包括支撑架和埋入管,所述支撑架支撑于所述第一支撑壁或所述第二支撑壁上,所述埋入管与所述支撑架相对位置固定,并埋设于所述砼块和所述预应力混凝土板内。

在一些实施例中,所述支撑架包括支撑板和锚筋,所述支撑板支撑于所述第一支撑壁或所述第二支撑壁上,所述锚筋与所述支撑板连接,并延伸到所述砼块内。

在一些实施例中,所述支撑板上设有所述轴孔,所述埋入管与所述轴孔连通。

在一些实施例中,所述第一预埋件为螺栓套筒,所述螺栓套筒相对所述预应力混凝土板倾斜设置于所述砼块上。

在一些实施例中,所述第二预埋件的一部分埋设于所述砼块,所述第二预埋件的另一部分埋设于所述预应力混凝土板内。

在一些实施例中,所述第二预埋件为螺栓套筒,所述螺栓套筒的一端封闭,所述螺栓套筒的内壁设有螺纹,所述螺栓套筒的另一端连通所述预应力混凝土板背离所述砼块的一侧。

为解决上述技术问题,本申请采用的另一个技术方案是:提供一种预制板的支撑系统。所述支撑系统包括如上述的预制板、两组斜拉组件和支撑组件,其中所述两组斜拉组件的第一端均可拆卸地连接于所述预制板的一侧,所述支撑组件位于所述两组斜拉组件之间,并连接于所述两组斜拉组件的斜拉杆的第二端和所述预制板之间。

在一些实施例中,所述两组斜拉组件分别包括第一连接件和斜拉杆,所述第一连接件设置于所述预制板上,且与所述预制板呈倾斜设置,所述斜拉杆的第一端与所述第一连接件连接,且所述两组斜拉组件的斜拉杆彼此并拢,所述斜拉杆的第二端与所述支撑组件的一端连接。

在一些实施例中,同一组所述斜拉组件的所述斜拉杆与所述第一连接件的延伸线之间的夹角在0至10范围内。

在一些实施例中,所述支撑系统进一步包括拉紧组件,所述拉紧组件连接于所述两组斜拉组件的斜拉杆的第二端之间,所述拉紧组件用于调节两个所述斜拉杆的第二端之间的张紧程度。

在一些实施例中,所述支撑组件包括第二连接件和两个支撑杆,所述第二连接件可拆卸地连接于所述预制板的一侧,且所述第二连接件上设有彼此间隔的两个转接部,所述两个支撑杆的第一端分别与对应的所述转接部连接,所述两个支撑杆的第二端分别连接对应的所述斜拉杆的第二端或者所述拉紧组件。

在一些实施例中,所述拉紧组件包括两个水平拉杆和花篮螺栓,两个所述水平拉杆的第一端分别与对应的所述斜拉杆的第二端可拆卸连接,所述花篮螺栓的两端分别连接两个所述水平拉杆的第二端;

其中,通过调节所述花篮螺栓与所述水平拉杆的第二端的重合程度,以调节所述斜拉杆的所述第二端之间的张紧程度。

在一些实施例中,所述花篮螺栓包括第一螺旋段、调节段和第二螺旋段,所述第一螺旋段和所述第二螺旋段设置于所述调节段的相对两端,所述水平拉杆的第二端设置有第三螺旋段,所述第三螺旋段与所述第一螺旋段或所述第二螺旋段螺旋连接,所述调节段用于带动所述第一螺旋段和所述第二螺旋段相对于所述第三螺旋段进行旋转。

在一些实施例中,所述调节段呈棱柱型,所述调节段上还设有调节孔。

在一些实施例中,所述水平拉杆还包括卡接段、拉杆段和连接段,所述第三螺纹段、所述卡接段、所述拉杆段和所述连接段依次连接,所述卡接段用于提供卡接位以使得所述水平拉杆可被限定旋转,所述连接段用于与所述斜拉组件的第二端可拆卸连接。

在一些实施例中,所述斜拉组件的第二端设有第一连接板,所述支撑组件的第二端设有两个间隔设置的第二连接板,所述连接段包括两个间隔设置的第三连接板,所述第一连接板、所述第二连接板和所述第三连接板均设有连接孔,所述第一连接板、所述第二连接板和所述第三连接板通过紧固件穿设于所述连接孔同轴相连;

其中,所述第一连接板设置于两个所述第三连接板之间,两个所述第三连接板设置于两个所述第二连接板之间。

本申请的有益效果是:区别于现有技术的情况,本申请公开了一种预制板及其支撑系统。通过在预应力混凝土板上沿其长度方向设置多个砼块,且在相邻的两砼块之间设置有第一桁架,且通过将第一桁架中的第一上弦件的两端分别埋设于相邻的两砼块内,以利用第一上弦件自身材质的抗拉特征,使得相邻的两砼块相互支撑而增强预制板的刚度,在垂直于预应力混凝土板的方向上第一上弦件与预应力混凝土板间隔设置,第一腹弦件与第一上弦件连接且部分埋设于预应力混凝土板内,进而第一腹弦件对第一上弦件形成支撑,可防止第一上弦件变形失去作用,且进一步增加砼块与预应力混凝土板之间的整体性,进而形成更强力的加强结构,可显著地提升预制板的刚度和强度,进而本申请所提供的预制板能够因提升了刚度和强度而增加跨距,以更适应于大跨距的场景,以及在小跨距场景中,可相对减薄预应力混凝土板的厚度进而降低预制板的厚度,从而可节省预制板的制作成本,提高预制板的经济性。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

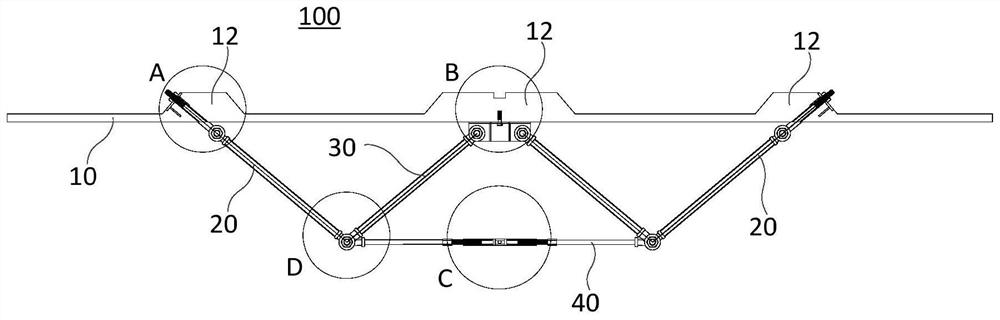

图1是本申请提供的预制板的支撑系统一实施例的结构示意图;

图2是图1所示支撑系统中预制板的半剖视结构示意图;

图3是图2所示预制板沿11视向的剖视结构示意图;

图4是图2所示预制板沿22视向的剖视结构示意图;

图5是图2所示预制板中E区域的放大结构示意图;

图6是图2所示预制板中F区域的放大结构示意图;

图7是图2所示预制板中第一桁架的结构示意图;

图8是图2所示预制板中第二桁架的结构示意图;

图9是图2所示预制板中支撑架的结构示意图;

图10是图1所示支撑系统中A区域的第一种放大结构示意图;

图11是图1所示支撑系统中A区域的第二种放大结构示意图;

图12是图10所示斜拉组件中第一连接件的结构示意图;

图13是图10所示斜拉组件的仰视结构示意图;

图14是图1所示支撑系统中B区域的放大结构示意图;

图15是图14所示支撑组件中第二连接件的结构示意图;

图16是图14所示支撑组件的侧视结构示意图;

图17是图1所示支撑系统中C区域的放大结构示意图;

图18是图17所示拉紧组件中水平拉杆的结构示意图;

图19是图1所示支撑系统中D区域的放大结构示意图;

图20是图19所示支撑系统中D区域的仰视结构示意图;

图21是图2所示预制板的另一种剖视结构示意图;

图22是图21所示预制板中G区域的放大结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请实施例中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本申请的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其他实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其他实施例相结合。

本申请提供一种预制板10的支撑系统100,参阅图1,图1是本申请提供的预制板的支撑系统一实施例的结构示意图。

该支撑系统100包括预制板10、两组斜拉组件20、支撑组件30和拉紧组件40,其中两组斜拉组件20和支撑组件30的第一端均可拆卸得连接于预制板10的一侧,拉紧组件40的两端分别连接于两组斜拉组件20的第二端,且支撑组件30的第二端还与拉紧组件40连接,拉紧组件40用于调节斜拉组件20和支撑组件30的张紧程度,以对预制板10进行支撑,保证在预制板10上浇灌混凝土形成现浇层时的稳固性。

具体地,该预制板10具体可以应用于叠合楼板中,即可以通过在预制板10上浇灌形成现浇层后组合形成叠合楼板,该预制板10具体可以为预应力预制板,具有较好的抗弯和抗裂结构。

参阅图2至图4,其中图2是图1所示支撑系统中预制板的半剖视结构示意图,图3是图2所示预制板沿11视向的剖视结构示意图,图4是图2所示预制板沿22视向的剖视结构示意图。

该预制板10包括预应力混凝土板11、多个砼块12、第一桁架13和第二桁架14,多个砼块12沿预应力混凝土板11的长度方向间隔设置于预应力混凝土板11上;第一桁架13设置于相邻的两砼块12之间,且部分埋设于预应力混凝土板11内;第二桁架14沿预应力混凝土板11的宽度方向与多个砼块12间隔设置,且部分埋设于预应力混凝土板11内。

预应力混凝土板11沿长度方向埋设有预应力筋110和沿与长度方向垂直的宽度方向埋设有横向分布筋112,其中预应力筋110可以为消除应力的钢丝、钢筋或钢管等,以增强预制板10在长度方向上的抗裂能力,横向分布筋可以是消应力的或未消应力的钢丝、钢筋或钢管等,以增加预制板10在宽度方向上的强度和刚度,从而预应力筋110和横向分布筋112配合可显著地增强预应力混凝土板的强度性能。

具体地,多个预应力筋110沿宽度方向间隔埋设于预应力混凝土板11,且预应力筋110之间设置成等间距;多个横向分布筋112沿长度方向间隔埋设于预应力混凝土板11,横向分布筋112可均匀间隔设置,或者横向分布筋112对应于预应力混凝土板11沿长度方向上的两端和各砼块12进行设置。

如图5和图6所示,其中图5是图2所示预制板中E区域的放大结构示意图,图6是图2所示预制板中F区域的放大结构示意图。预制板10还包括砼块配筋114,砼块配筋114埋设于砼块12和预应力混凝土板11内,即砼块配筋114的一部分埋设于砼块12,砼块配筋114的一部分埋设于预应力混凝土板11,以进一步加强砼块12与预应力混凝土板11之间的连接强度。

预应力混凝土板11和各砼块12通过现浇混凝土一体成型,可增强整个预应力混凝土板11的强度和抗冲切能力。

再次参阅图2,多个砼块12沿预应力混凝土板11的长度方向间隔设置于预应力混凝土板11上,多个砼块12可以是沿长度方向呈一行设置于预应力混凝土板11,或者多个砼块12沿长度方向阵列分布于预应力混凝土板11,砼块12的数量可以是三个、四个或五个等,本申请对此不作具体限定。

砼块12还可增加其在预应力混凝土板11上对应区域的刚度,以改善预应力混凝土板11中部区域的力学性能,进而可提升预应力混凝土板11的整体刚度。

通过上述预应力混凝土板11的设计,可相对降低预应力混凝土板11的厚度,现有市场上存在的叠合板所对应的混凝土板的厚度在60mm以上,本申请中的预应力混凝土板11的厚度能够做到小于等于45mm,因而可显著地减小预制板10的厚度以及自重,且还可明显地增加预制板10的刚度和强度性能。

具体地,预应力混凝土板11的厚度大于等于30mm且小于等于45mm,其厚度可以是30mm、35mm或者45mm,本申请对其具体厚度不作限定。

如图2和图3所示,第一桁架13设置于相邻的两砼块12之间,使得相邻的两砼块12之间通过第一桁架13而相互支撑,进而可显著地加强预制板10的整体刚度和强度。第一桁架13包括第一上弦件130和第一腹弦件132,第一上弦件130的两端分别埋设于相邻的两砼块12内,以利用第一上弦件130自身材质的抗拉特征,使得相邻的两砼块12相互支撑而增强预制板10的刚度;且在与预应力混凝土板11的板平面的垂直方向上第一上弦件130与预应力混凝土板11间隔设置,第一腹弦件132与第一上弦件130连接且部分埋设于预应力混凝土板11内,换言之,第一腹弦件132同时连接第一上弦件130和预应力混凝土板11,以对第一上弦件130形成支撑,可防止第一上弦件130变形失去作用,且进一步增加砼块12与预应力混凝土板11之间的整体性,进而形成更强力的加强结构,可显著地提升预制板10的刚度和强度,以使得预制板10更适应于大跨距的场景,以及在小跨距场景中,可相对减薄预应力混凝土板11的厚度进而降低预制板10的厚度,从而可节省预制板10的制作成本,提高预制板10经济性。

在小跨距场景中,还可通过拉紧组件40通过调节斜拉组件20和支撑组件30的张紧程度以使得预制板10上拱,进而调节使得相邻的两块预制板10的接缝处平齐。

第一桁架13还可部分地埋设于预应力混凝土板11上的现浇层中,以增加预应力混凝土板11与现浇层的连接强度,进而提升形成的叠合楼板的强度和刚度。

本实施例中,预应力混凝土板11的中部沿长度方向设置有三个砼块12,并设置两个第一桁架13以依次设置于各相邻的两砼块12之间。第一上弦件130和第一腹弦件132为钢筋,其中第一上弦件130的钢筋横截面直径大于第一腹弦件132的钢筋横截面直径,以使得第一上弦件130提供更好的支撑效果。

可选地,第一上弦件130和第一腹弦件132还可以是钢管或型钢等,本申请对此不作具体限制。

具体地,结合参阅图3、图5和图7,其中图7是图2所示预制板中第一桁架的结构示意图。在每个第一桁架13中,第一上弦件130的数量为一个,第一腹弦件132的数量为两个,在沿预应力混凝土板11的长度方向的横截面上,两个第一腹弦件132呈Λ形设置,以从第一上弦件130两侧支撑第一上弦件130,提高支撑可靠性。第一腹弦件132沿预应力混凝土板11的长度方向呈波浪形设置,其中第一腹弦件132的波峰与第一上弦件130连接,第一腹弦件132的波谷埋入预应力混凝土板11内。通过将第一腹弦件132设置成波浪形,以使得第一腹弦件132可连续在第一上弦件130和预应力混凝土板11中形成多个连接点,并可均匀支撑于第一上弦件130和预应力混凝土板11之间,提高了第一桁架13与预应力混凝土板11之间的连接强度,可有效提升预制板10的整体强度和刚度。

可选地,第一桁架13还可包括其他数量的第一上弦件130和第一腹弦件132。例如,第一上弦件130的数量为一个,第一腹弦件132的数量为一个,第一腹弦件132连接于第一上弦件130和预应力混凝土板11之间。

本实施例中,第一桁架13由第一上弦件130和第一腹弦件132组成,且第一桁架13不需要再包括其他额外的结构件,即可显著提升预制板10的整体强度和刚度,能够以比较省材质、省成本且重量轻的方式加强预制板10的整体强度和刚度。

在其他实施方式中,还可以增加第一桁架13所包括的结构件,而进一步增加第一桁架13的刚度和强度,和提升对砼块12和预应力混凝土板11的加强效果。

本实施例中,结合参阅图2、图4和图8,其中图8是图2所示预制板中第二桁架的结构示意图。预制板10还包括至少一第二桁架14,第二桁架14沿预应力混凝土板11的宽度方向与多个砼块12间隔设置,且部分埋设于预应力混凝土板11内。通过设置第二桁架14进一步加强预应力混凝土板11上远离砼块12的区域,以使得预制板10上各处的强度和刚度保持较好的一致性。第二桁架14外露于预应力混凝土板11之外的部分还可进一步埋设于预应力混凝土板11上的现浇层中,以增加预应力混凝土板11与现浇层的连接强度,进而提升形成的叠合楼板的强度和刚度。

可选地,预应力混凝土板11沿宽度方向上的宽度较小,则预制板10可以包括一第二桁架14,该第二桁架14与沿长度方向排列的多个砼块12间隔设置。

第二桁架14的数量为沿预应力混凝土板11的宽度方向间隔设置的至少两个,多个砼块12和第一桁架13位于第二桁架12之间的间隔区域内。

本实施例,预制板10还包括两个第二桁架14,两个第二桁架14对称地设置于多个砼块12的两侧,且靠近预应力混凝土板11的两侧边,以强化预应力混凝土板11的侧边区域的强度和刚度。

如图4和图8所示,第二桁架14包括第二上弦件140、第二腹弦件142和下弦件144,第二上弦件140和下弦件144沿预应力混凝土板11的板平面的垂直方向间隔设置,第二腹弦件142连接于第二上弦件140和下弦件144之间,下弦件144埋设于预应力混凝土板11内,以进一步提升第二桁架14与预应力混凝土板11的连接强度,第二上弦件140沿预应力混凝土板11的板平面的垂直方向与预应力混凝土板11间隔设置,进而利用第二桁架14的自身结构去提升预制板10的刚度和强度。

本实施例中,第二上弦件140、第二腹弦件142和下弦件144均为钢筋,其中第二上弦件140的钢筋横截面直径大于第一腹弦件132的钢筋横截面直径和下弦件144的钢筋横截面直径,以强化第二上弦件140的支撑效果,并有效提升预制板10的刚度和强度。

可选地,第二上弦件140、第二腹弦件142和下弦件144还可以是钢管或型钢等,本申请对此不作具体限制。

本实施例,在每个第二桁架14中,第二上弦件140的数量为一个,第二腹弦件142和下弦件144的数量分别为两个,两个下弦件144沿预应力混凝土板11的宽度方向间隔设置,在沿预应力混凝土板11的长度方向的横截面上,两个第二腹弦件142呈Λ形设置,以从第二上弦件140两侧支撑第二上弦件140,提高支撑可靠性。第二腹弦件142沿预应力混凝土板11的长度方向呈波浪形设置,其中第二腹弦件142的波峰与第二上弦件140连接,第二腹弦件142的波谷与对应的下弦件144连接并埋入预应力混凝土板11内,第二腹弦件142可连续在第二上弦件140和下弦件144上形成多个连接点,并可均匀支撑于第一上弦件130和预应力混凝土板11之间。

可选地,第二桁架14还可包括其他数量的第二上弦件140、第二腹弦件142和下弦件144,本申请对此不作具体限制。

本实施例中,砼块12与沿长度方向相邻的预应力混凝土板11的端部之间未设置第一桁架13,第二桁架14接近沿长度方向从预应力混凝土板11的一端延伸至另一端,因而多个砼块12之间的第一桁架13沿预应力混凝土板11的长度方向的总跨度小于第二桁架14沿预应力混凝土板11的长度方向的总跨度,换言之,可相对省略在砼块12与沿长度方向相邻的预应力混凝土板11的端部之间设置桁架,此处额外设置桁架对提升预制板10的强度和刚度相对而言成本更高且提升的刚度十分有限,第一桁架13和第二桁架14已能够提供给预制板10可靠的强度和刚度,因而可节省预制板10的成本和降低重量。

本申请还可提供一种预制板10,其仅包括上述的预应力混凝土板11和多个砼块12,多个砼块12沿预应力混凝土板11的长度方向间隔设置于预应力混凝土板11上,多个砼块12可对预应力混凝土板11进行加强,以提升该预制板10的整体强度和刚度。

在一应用场景中,所需的预制板10的跨度较小,例如该预制板10沿长度方向的跨度小于等于3.5米,该预制板10所需的刚度和强度较低,因而通过在预应力混凝土板11上设置多个砼块12,即可使得预制板10达到所需的刚度和强度要求。

本申请还可提供一种预制板10,其仅包括上述的预应力混凝土板11、多个砼块12和第一桁架13。

例如,在一应用场景中,预制板10的跨度为4.5米,通过在预应力混凝土板11上设置多个砼块12和第一桁架13,即可使得预制板10达到所需的刚度和强度要求。

本申请还可提供一种预制板10,其仅包括上述的预应力混凝土板11、多个砼块12和第二桁架14。

例如,在一应用场景中,预制板10的跨度为4.5米,通过在预应力混凝土板11上设置多个砼块12和第二桁架14,即可使得预制板10达到所需的刚度和强度要求。

而当预制板10的跨度达到6.5米时,预制板10可包括上述的预应力混凝土板11、多个砼块12、第一桁架13和第二桁架14,可使得预制板10达到所需的刚度和强度要求。

因而根据不同的预制板10的跨度规格,可设置多种不同结构的预制板10,其中砼块12的数量也可根据预制板10的跨度进行适应性调整,以及第二桁架14沿宽度方向上的分布数量和位置可根据预制板10的宽度进行调整,不再赘述。

结合参阅图3、图5和图6,预制板10还进一步包括两个第一预埋件15和至少一个第二预埋件16,第一预埋件15和第二预埋件16设置于对应的砼块12上,其中第二预埋件16位于两个第一预埋件15之间,且第一预埋件15上形成有供斜拉组件20可拆卸连接的轴孔150;其中,两个轴孔150的轴线在预应力混凝土板11背离砼块12的一侧彼此并拢。

其中,“并拢”寓意为两个轴孔150的轴线从预应力混凝土板11背离砼块12的一侧开始出射的一端彼此逐渐靠近并可交汇于一点,该交汇点位于预应力混凝土板11背离砼块12的一侧,后续中所提及的“并拢”可参照此处的说明进行理解。

例如,在一实施例中,轴孔150的轴线与预制板10垂直,则斜拉组件20与轴孔150连接后,斜拉组件20自身的中部必然存在一弯折的节点,该弯折的节点必然降低由其向预制板10提供的支撑力。

相对而言,通过轴孔150的轴线相对预制板10倾斜,且限定两个轴孔150的轴线在预应力混凝土板11背离砼块12的一侧彼此并拢,可使得与轴孔150连接的斜拉组件20沿轴孔150的轴线设置,进而降低斜拉组件20上存在的弯折节点的弯折程度,或者进一步消除斜拉组件20的中部存在的弯折节点,可便于斜拉组件20传力,能够提高斜拉组件20的传力效率,进而对预制板10提供更优的支撑效果。

本实施例中,如图5所示,两个第一预埋件15所对应的砼块12彼此相背的两侧具有相对于预应力混凝土板11倾斜设置的第一支撑壁110和第二支撑壁112,第一支撑壁110和第二支撑壁112在预应力混凝土板11朝向砼块12的一侧交汇,其中一个第一预埋件15设置于对应的砼块12上的第一支撑壁110,另一个第一预埋件15设置于对应的砼块12上的第二支撑壁112。

通过将两个第一预埋件15分别埋设于两侧的第一支撑壁110和第二支撑壁112,使得两个第一预埋件15相向倾斜设置,进而可使得两个轴孔150的轴线在预应力混凝土板11背离砼块12的一侧彼此并拢,以提供给斜拉组件20更高效率的连接传力方式。

本实施例中,两个第一预埋件15的轴孔150的轴线分别与其所设置的第一支撑壁110或第二支撑壁112垂直,可使得第一支撑壁110或第二支撑壁112给对应的第一预埋件15提供更优的支撑。

可选地,轴孔150的轴线还可以分别与其所设置的第一支撑壁110或第二支撑壁112之间具有锐角角度,并仍然保持轴孔150的轴线与预应力混凝土板11呈倾斜设置。

本实施例中,参阅图5和图9,其中图9是图2所示预制板中支撑架的结构示意图。第一预埋件15包括支撑架152和埋入管154,支撑架152支撑于第一支撑壁110或第二支撑壁112上,以提供对斜拉组件20的支撑力;埋入管154与支撑架152相对位置固定,并埋设于砼块12和预应力混凝土板11内,以提供供斜拉组件20与轴孔150连接的通道,并防止混凝土阻隔轴孔150和斜拉组件20。

支撑架152包括支撑板151和锚筋153,支撑板151支撑于第一支撑壁110或第二支撑壁112上,锚筋153与支撑板151连接,并延伸到砼块120内。支撑板151朝向第一支撑壁110或第二支撑壁112的固定有三根或四根等数量的锚筋153,锚筋153通过深埋入砼块120内,以提高固定支撑架152的可靠性。

在一实施例中,如图9所示,支撑板151上设有轴孔150,埋入管154与轴孔150连通,斜拉组件20穿过埋入管154与支撑板151上的轴孔150可拆卸连接。

在另一实施例中,埋入管154固定于支撑板151的一侧,且埋入管154的内壁设有螺纹,并作为轴孔,进而斜拉组件20与埋入管154可拆卸连接。

如图11所示,在其他实施例中,第一预埋件15还可以包括支撑板151和螺栓套筒155,支撑板151和螺栓套筒155连接且埋设于砼块12和预应力混凝土板11内,螺栓套筒155设有轴孔150,且螺栓套筒155相对预应力混凝土板11倾斜设置,两个轴孔150的轴线在预应力混凝土板11背离砼块12的一侧彼此并拢,螺栓套筒155和斜拉组件20的一端可拆卸连接。

参阅图3和图6,第二预埋件16的一部分埋设于砼块12,第二预埋件16的另一部分埋设于预应力混凝土板11内,可进一步增强对应的砼块12与预应力混凝土板11之间的连接强度,并可提高砼块12与预应力混凝土板11对第二预埋件16的紧固力。

第二预埋件16为螺栓套筒,螺栓套筒的一端封闭,螺栓套筒的内壁设有螺纹,螺栓套筒的另一端连通预应力混凝土板11背离砼块12的一侧,以供支撑组件30连接,换言之,支撑组件30与螺栓套筒进行螺纹连接。

如图1所示,两组斜拉组件20的第一端用于与预制板10可拆卸连接,并在预制板10的一侧彼此并拢;支撑组件30位于两个斜拉组件20之间,支撑组件30的第一端支撑于预制板10朝向斜拉组件20的一侧;拉紧组件40连接于斜拉组件20的第二端之间,其中支撑组件30的第二端与斜拉组件20的第二端或拉紧组件40连接,以在两组斜拉组件20的拉力作用下向预制板10提供支撑力;其中,拉紧组件40用于调节斜拉组件20和支撑组件30的张紧程度。

参阅图1和图10,其中图10是图1所示支撑系统中A区域的放大结构示意图。两组斜拉组件20分别包括第一连接件22和斜拉杆24,第一连接件22设置于预制板10上,且与预制板10呈倾斜设置,斜拉杆24的第一端与第一连接件22连接,且两组斜拉组件20的斜拉杆24彼此并拢,其中两组斜拉组件20的第一连接件22的延长线在预制板10朝向斜拉杆24的一侧彼此并拢。

具体地,第一连接件22通过埋入管154斜插于预制板10内并与轴孔150固定,例如轴孔150与第一连接件22螺纹配合,或者第一连接件22的端部穿过轴孔150并紧固件固定,可使得第一连接件22的轴线与轴孔150的轴线相重合,进而第一连接件22与预制板10呈倾斜设置,且两组斜拉组件20的斜拉杆24彼此并拢,相对而言可减小斜拉杆24与第一连接件22的延长线之间的夹角,甚至于斜拉杆24沿第一连接件22的延长线设置,以避免该夹角过大,从而可提高斜拉组件20的传力效率。

在一些实施例中,同一组斜拉组件20的斜拉杆24与第一连接件22的延伸线之间的夹角在0至10范围内,例如可以是0、3、5、8或10,以通过参数限定进一步确保斜拉组件20的这种高效传力方式。

如图12所示,图12是图10所示斜拉组件中第一连接件的结构示意图。本实施例中,第一连接件22包括连接的连接杆220和连接头224,连接杆220与预制板10可拆卸连接,连接头224与斜拉杆24的第一端连接;其中,连接杆220和连接头224的连接处形成有挡肩226,挡肩226抵挡于预制板10的一侧。

具体地,参阅图10、图12和图13,其中图13是图10所示斜拉组件的仰视结构示意图。连接杆220远离连接头224的一端设有螺纹,且连接杆220插入埋入管154内并穿过轴孔150与紧固件固定,挡肩226抵挡于预制板10上,便于固定该第一连接件22,可防止第一连接件22移动。连接头224上设有连接孔,斜拉杆24的第一端设有两个间隔设置的连接板240,连接板240上设有连接孔,连接头224插设于两个连接板240之间,并通过销轴螺栓和螺母彼此铰接,且可使得第一连接件22和斜拉杆24的对中性较好,有利于提高传力效率。

参阅图1和图14,图14是图1所示支撑系统中B区域的放大结构示意图。支撑组件30包括第二连接件32和两个支撑杆34,第二连接件32可拆卸地连接于预制板10的一侧,且第二连接件32上设有彼此间隔的两个转接部320,两个支撑杆34的第一端分别与对应的转接部320连接。

其中,转接部320可以是转接孔或转接轴,以与支撑杆34的第一端可拆卸连接。

具体地,第二连接件32通过紧固件与第二预埋件16可拆卸连接,且使得第二连接件32位于预制板10的一侧,且第二连接件32上设有彼此间隔的两个转接部320,以分别与两个支撑杆34的第一端连接,且可使得两个支撑杆34的第一端彼此相近,并通过对第二连接件34的共同支撑以加强对预制板10的支撑强度。

在一些应用场景中,存在两个支撑杆34的第一端铰接于第二连接件32的同一处,使得第二连接件32上的铰接处厚度过厚,致使装配较困难,不利于支撑组件30的安装;或者,两个支撑杆34分别通过对应的第二连接件32与预制板10连接,将致使两个支撑杆34的第一端之间的间距过大,且彼此之间也无法相互支撑,其支撑效率相对较低。

本申请通过设置第二连接件32可拆卸连接于预制板10的一侧,且第二连接件32上可提供两个间隔的转接部320,两个支撑杆34的第一端分别与对应的转接部320连接,可使得两个转接部320之间的间距设置的比较小,两个支撑杆34的第一端也无需相互铰接同一处而致使铰接处厚度过厚,且还可使得两个支撑杆34通过第二连接件32彼此支撑,更有利于提高对预制件10的支撑效率。

如图15所示,图15是图14所示支撑组件中第二连接件的三视结构示意图。具体地,第二连接件32包括顶板322、转接板324和至少两块加强板326,顶板322贴合固定于预制板10上,转接板324垂直连接于顶板322背离预制板10的一侧,至少两块加强板326分别连接顶板322和转接板324,其中转接板324设置有与支撑杆34可拆卸连接的转接部320。

如图16所示,图16是图14所示支撑组件的侧视结构示意图。本实施例中,转接部320为转接孔,支撑杆34的第一端设有两个间隔设置的固定板340,固定板340上设有通孔,两个固定板340位于转接板324的两侧,并通过紧固件连接转接孔和通孔,以使得支撑杆34的第一端与第二连接件32的转接部320相铰接。

如图15所示,顶板322的两侧均设有凸出部323,两块加强板326分别位于两个凸出部323的两侧,以对凸出部323进行加强,防止顶板322变形失效,凸出部323上设有通孔325,通过紧固件穿设通孔325并与预制板10连接,以固定第二连接件32于预制板10的一侧,且通过设置凸出部323可节省顶板322的耗材和减小重量。

可选地,在一些实施例中,支撑组件30还可仅包括至少两个支撑杆34,至少两个支撑杆34的第一端支撑于预制板10朝向斜拉杆24的一侧,至少两个支撑杆34的第二端分别连接对应的斜拉杆24的第二端或者拉紧组件40。

例如,第二预埋件16的一端凸出于预应力混凝土板11,支撑杆34的第一端可直接与第二预埋件16可拆卸连接。

支撑组件30的数量为至少一组。支撑组件30的数量为一组时,两个支撑杆34的第二端分别与对应的斜拉杆24的第二端可拆卸连接,且拉紧组件40的两端分别连接于斜拉组件20的第二端之间。支撑组件30的数量为两组或三组等多组时,该多组支撑组件30且沿两组斜拉组件20的间隔方向排列,位于多组支撑组件30两侧的支撑杆24的第二端与斜拉杆24第二端可拆卸连接,位于多组支撑组件30中部的支撑杆24与拉紧组件40连接。

参阅图1,拉紧组件40包括为基于螺纹的长度调节机构。

参阅图17,图17是图1所示支撑系统中C区域的放大结构示意图。本实施例中,拉紧组件40包括花篮螺栓42和两个水平拉杆44,两个水平拉杆44的第一端分别可拆卸连接两个斜拉杆24的第二端,花篮螺栓42的两端分别连接两个水平拉杆44的第二端;其中,通过调节花篮螺栓42与水平拉杆44的第二端的重合程度,以调节斜拉组件20和支撑组件30的张紧程度,进而以在两组斜拉组件20和支撑组件30的支撑力作用下向预制板10提供支撑力。

花篮螺栓42包括第一螺旋段420、调节段422和第二螺旋段424,第一螺旋段420和第二螺旋段424设置于调节段422的相对两端,水平拉杆44包括第三螺旋段440,第三螺旋段440与第一螺旋段420或第二螺旋段424螺旋连接,调节段422用于调节第一螺旋段420和第二螺旋段424与第三螺旋段440的重合程度。

本实施例中,第一螺旋段420和第二螺旋段424均为螺纹套筒,第三螺旋段440为螺柱,且两个第三螺旋段440的螺纹旋向相反,第一螺纹段420和第二螺纹段424的螺纹旋向相反,以通过螺纹旋合以调节拉紧组件40的水平长度,继而调节斜拉组件20和支撑组件30的张紧程度。

可选地,第一螺旋段420和第二螺旋段424均为螺柱,第三螺旋段440为螺纹套筒;或者,第一螺旋段420和第二螺旋段424中的一个为螺柱,另一个为螺纹套筒,两个水平拉杆44上的第三螺旋段440分别为螺柱和螺纹套筒。

调节段422设有调节孔423,以通过调节孔423调节花篮螺栓42相对水平拉杆44旋转,进而调节花篮螺栓42与水平拉杆44的第二端的重合程度。

进一步地,该调节段422呈棱柱型,以便于扳手等工具夹持调节花篮螺栓42与水平拉杆44的第二端的重合程度,且调节孔423设置于该棱柱型的调节段422,因而可通过多种工具调节花篮螺栓42与水平拉杆44的第二端的重合程度,提高了拉紧组件40的调节便利性。

结合参阅图17和图18,图18是图17所示拉紧组件中水平拉杆的结构示意图。水平拉杆44还包括拉杆段442和连接段443,第三螺纹段440和连接段443分别设置于拉杆段442的两端,连接段443用于与斜拉组件20的第二端可拆卸连接,即连接段443和斜拉杆24的第二端可拆卸连接。

水平拉杆44还包括卡接段445,卡接段445设置于第三螺纹段440和拉杆段442之间,卡接段445用于提供卡接位以使得水平拉杆44可被限定旋转,以避免在调节重合程度时水平拉杆44的扭转力传递到斜拉组件20和支撑组件30。

具体地,卡接段445呈棱柱型,调节重合程度时,先通过工具卡接卡接段445以固定水平拉杆44扭转,再通过工具作用于调节段422或调节孔423上,以相对水平拉杆44转动花篮螺栓42,进而调节斜拉组件20和支撑组件30的张紧程度,可避免拉紧组件40上的扭转力传递到斜拉组件20和支撑组件30带来的损坏。

结合参阅图1、图19和图20,其中图19是图1所示支撑系统中D区域的放大结构示意图,图20是图19所示支撑系统中D区域的仰视结构示意图。

斜拉杆24的第二端设有第一连接板241,支撑杆34的第二端设有两个间隔设置的第二连接板341,水平拉杆44的第一端设有两个间隔设置的第三连接板441,第一连接板241、第二连接板341和第三连接板441均设有连接孔243,且第一连接板241、第二连接板341和第三连接板441通过紧固件穿设于连接孔而同轴相连;其中,第一连接板241设置于两个第三连接板441之间,两个第三连接板441设置于两个第二连接板341之间,进而可使得斜拉杆24、支撑杆34和水平拉杆44的轴线相交于同一点,进而有利于提高它们之间的传力效率。

可选地,支撑组件30的数量为多组时,位于多组支撑组件30中部的支撑杆24与拉紧组件40连接。例如,水平拉杆44上还设有与支撑杆24连接的位置,位于多组支撑组件30中部的支撑杆24与水平拉杆44连接;或者,拉紧组件40包括多个花篮螺栓42和多个水平拉杆44,其中花篮螺栓42的两端分别连接有水平拉杆44,支撑杆24的第二端可与水平拉杆44的端部连接,或者支撑杆24的第二端与水平拉杆44的中部连接,并通过花篮螺栓42和水平拉杆44间的重合程度,以调节各支撑组件30和斜拉组件20的张紧程度,以向预制板10提供支撑力。

进一步地,如图5、图6、图21和图22所示,图21是图2所示预制板的另一种剖视结构示意图,图22是图21所示预制板中G区域的放大结构示意图。预制板10还进一步包括塞子17,该塞子17用于封堵第一预埋件15和第二预埋件16在预应力混凝土板11背离砼块12的一侧上形成的孔洞,以防止混凝土堵塞该孔洞,并还可形成杯型口,便于后期利用该杯型口进行封堵孔洞。

本申请还提供一种支撑系统100,其包括如上述的斜拉组件20和支撑组件30。例如,预制板10的跨度较小,在进行现浇层施工前,通过可拆卸地安装斜拉组件20和支撑组件30,即可满足预制板10所需的支撑强度,不在赘述。

本申请还提供一种支撑系统100,其包括如上述的两组斜拉组件20、支撑组件30和拉紧组件40,且两组斜拉组件20、支撑组件30和拉紧组件40用于可拆卸地安装于预制板10的一侧,以给该预制板10提供较强力的支撑,不再赘述。

区别于现有技术的情况,本申请公开了一种预制板及其支撑系统。通过在预应力混凝土板上沿其长度方向设置多个砼块,且在相邻的两砼块之间设置有第一桁架,且通过将第一桁架中的第一上弦件的两端分别埋设于相邻的两砼块内,以利用第一上弦件自身材质的抗拉特征,使得相邻的两砼块相互支撑而增强预制板的刚度,在垂直于预应力混凝土板的方向上第一上弦件与预应力混凝土板间隔设置,第一腹弦件与第一上弦件连接且部分埋设于预应力混凝土板内,进而第一腹弦件对第一上弦件形成支撑,可防止第一上弦件变形失去作用,且进一步增加砼块与预应力混凝土板之间的整体性,进而形成更强力的加强结构,可显著地提升预制板的刚度和强度,进而本申请所提供的预制板能够因提升了刚度和强度而增加跨距,以更适应于大跨距的场景,以及在小跨距场景中,可相对减薄预应力混凝土板的厚度进而降低预制板的厚度,从而可节省预制板的制作成本,提高预制板的经济性。

以上所述仅为本申请的实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 一种预制板的支撑系统

- 预制板及其支撑系统