一种高平整度的陶瓷真空吸盘

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及半导体用微孔陶瓷真空吸盘技术领域,具体涉及一种高平整度的陶瓷真空吸盘。

背景技术

陶瓷吸盘是半导体行业中常用的硅片(即晶圆)夹持、运载和氧化铝板抛光用的吸附固定工具,由吸盘底座和陶瓷材料(即吸附组件)组成,主要分静电吸盘和真空吸盘两种形式。静电吸盘利用陶瓷材料与硅片间的静电引力实现硅片的夹持。真空吸盘所用陶瓷材料为微孔陶瓷,经微孔陶瓷内部小孔将陶瓷表面与硅片之间的空气抽出,利用负压吸附硅片,具有相对静电吸盘更大的吸附力。随着大尺寸硅片的发展,陶瓷真空吸盘的应用越来越广泛。

不同于其他行业所用陶瓷吸盘,半导体行业要求陶瓷吸盘具有更高的表面平整度,这是因为硅片表面的加工质量受到硅片夹持可靠性和定位精度的影响。而获得高平整度要求陶瓷吸盘的非孔区域尤其是烧结颈处有足够的强度,以保证平磨或抛光等磨削作业时获得可靠的切削量。陶瓷静电吸盘由于所用陶瓷材料密实,机械性能高,容易实现较高的表面平整度。但对陶瓷真空吸盘,不仅要考虑其表面平整度,还需兼顾透气性。目前一般要求陶瓷真空吸盘的硬度≥50HRA,抗压强度≥600MPa,抗弯强度≥100MPa,粗糙度为Ra=1-2,平整度技术规格为5μm,同时要求孔隙率≥40%,透气性好,以满足吸附能力。提高陶瓷真空吸盘的平整度是陶瓷吸盘目前的重要发展趋势。但平整度进一步提高势必会降低孔隙率,损失吸附能力。因此,陶瓷真空吸盘最大的技术难点在于如何在满足孔隙率和孔径均匀性的前提下不断提高其平整度。周晓楠等(多孔重结晶碳化硅陶瓷的烧结颈结构调控与力学性能[J],硅酸盐学报,2019.9,47(9):1208-1213.)以微米SiC颗粒作为骨架,通过气化SiO和纳米炭黑的高温气固反应得到纳米碳化硅均匀分布的预烧结体,再对预烧结体进行重结晶处理,通过纳米SiC颗粒的低温蒸发凝聚获取高纯度的SiC多孔陶瓷,所得SiC多孔陶瓷气孔率为42.4%,抗弯强度为75.7MPa。但该研究一方面为实验室研究,规模化应用前景不明;另一方面,该研究使用的条件较为苛刻,且需粒径为3.5μm的α-SiC粉、和16.5μm的SiO粉,制备成本高。

发明内容

为实现陶瓷真空吸盘在保持微孔陶瓷孔隙率≥40%的情况下具有更高的平整度,本发明提供了一种高平整度的陶瓷真空吸盘,该陶瓷真空吸盘所用的微孔陶瓷吸附组件在满足孔隙率≥40%以及孔径均匀的情况下,经常规磨削作业后平整度可达4.5μm。

本发明提供如下的技术方案:

一种陶瓷真空吸盘,所述陶瓷真空吸盘采用如下方法制备的微孔陶瓷作为吸附组件:

(1)将颗粒级别相当的氧化铝、硅化物及烧结助剂的粉粒混合得到混合粉粒;

(2)将混合粉粒在模具中成型得到生坯;

(3)将生坯在氧气体积占比≥25%的富氧气氛下烧结成型得到微孔陶瓷,将微孔陶瓷加工至陶瓷真空吸盘要求的尺寸;

所述硅化物为氮化硅或碳化硅中的一种或两种;

氧化铝、硅化物和烧结助剂的粉粒的粒径为50~100μm;

以总量为100%计,氧化铝质量占比30~40%、硅化物质量占比50~60%,余量为烧结助剂;烧结温度不低于硅化物的氧化分解温度;

烧结升温速率≥2℃/min。

本发明的陶瓷真空吸盘所用微孔陶瓷通过多方面的相互配合,在兼顾高孔隙率和孔径以及均匀性的情况下,获得高平整度,具体的包括:

第一方面,氧化铝、烧结助剂和硅化物的颗粒级别相当,粒径范围为50~100μm,可满足微孔陶瓷的孔隙率要求,并兼顾成品微孔陶瓷的非孔陶瓷基体的致密性;如果粒径过小,则不能满足孔隙率要求,如果粒径过大或相差过大,则不能满足非孔陶瓷基体的强度。第二方面,粉粒烧结,引入烧结助剂增强烧结体的致密度。第三方面,以氮化硅或碳化硅为硅化物在富氧气氛下参与烧结,氮化硅或碳化硅与氧气充分反应生成二氧化硅和氮气或二氧化碳气体,氮气或二氧化碳逸出起到成孔效果,同时原位生成的二氧硅则作为增强相,提高孔隙边缘的强度。第四方面,控制各原料的用量。氧化铝作为基体相,其含量会影响基体强度,硅化物则会影响孔隙率以及强度,因此需要平衡三者之间的用量。第五方面,控制适宜的升温速率。这样通过上述各方面的共同作用,在保持孔隙率和孔隙均匀性的基础上,提高了微孔陶瓷烧结体孔隙烧结颈的强度,使微孔陶瓷经常规磨作业后,相比其他普通微孔陶瓷可获得更高的平整度,提高了陶瓷真空吸盘的平整度。

作为本发明的优选,氧化铝、硅化物和烧结助剂的粉粒的粒径为50~70μm。此范围内,保持孔隙率≥40%时的平整度可达到3μm。

作为本发明的优选,烧结助剂为氧化钇、氧化镁、氧化钾或氧化钠中的一种或多种。与高岭土等矿物烧结助剂相比,固定成分的氧化物可避免引入未知杂质。优选氧化钇,相比氧化镁等更容易造粒。

作为本发明的优选,

步骤(1)中采用三维混合方式或干法混合方式混合形成混合粉粒。

作为本发明的优选,步骤(2)中的成型方式为冷等静压成型或干压成型。优选冷等静压成型,这是因为干压成型为单向加压,生坯的各向均匀性差,烧结体收缩不均匀,产品加工尺寸不好控制,瓷体内也有微裂纹存在的风险。而冷等静压成型即CIP成型能保证生坯各向同性,烧结收缩均匀,有助于提高瓷体表面的平整度,减少加工量。优选的CIP成型压力为80~100MPa。

作为本发明的优选,富氧气氛中氧气体积占比为25~35%。更优选为25~30%。氧气浓度低将导致硅化物反应不完全,既影响孔隙率,也影响烧结颈强度。但更高的氧气浓度也增加了成本。

作为本发明的优选,

烧结温度为1600~1700℃;

和/或,升温速率为2~10℃/min。

作为本发明的优选,

烧结温度为1620~1660℃;

和/或,升温速率为2~5℃/min。

烧结温度和升温速率或影响最终烧结的微孔陶瓷的非微孔陶瓷基体的致密性和强度,最终影响平整度的实现。温速率过快和过慢都不利于瓷体致密化,而烧结温度高低影响瓷体发育完整性。因此升温速率范围为2~10℃/min,更优选为2~5℃/min。

作为本发明的优选,升温烧结过程中,在高出硅化物的氧化分解温度50~100℃下保持30~60min,然后继续升温至烧结温度。这样可使得硅化物氧化分解效果更为彻底,强化造孔效果,提高孔隙均匀性,并促进产生的二氧化硅在随后的高温烧结中发挥增强相作用。但在氧化分解温度附近时有可能导致分解不完全,更高温度会逐渐削弱预烧作用。

本发明的有益效果如下:

本发明以氧化铝为基相,通过原料粉粒颗粒级别相当、引入氮化硅或碳化硅富氧烧结以及加入烧结助剂来提高陶瓷基体的致密性以及平衡原料配比、控制烧结工艺等共同配合制备微孔陶瓷,微孔陶瓷的孔隙率≥40%,孔径5~15μm,孔径均匀,且常规磨削处理平整度可达4.5μm,使得本发明所提供的陶瓷真空吸盘在满足强吸附能力的情况下具有更高的平整度。

附图说明

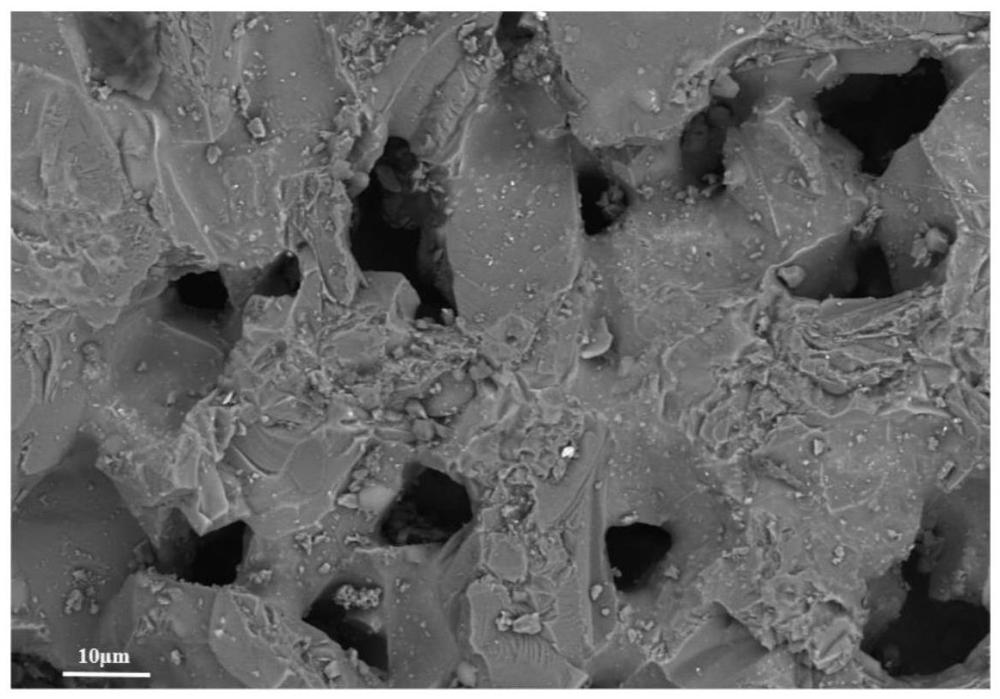

图1是实施例1制备的微孔陶瓷自然断面的SEM图。

具体实施方式

下面就本发明的具体实施方式作进一步说明。

如无特别说明,本发明中所采用的原料均可从市场上购得或是本领域常用的;如无特别说明,下述实施例中的方法均为本领域的常规方法。

本发明提供了一种陶瓷真空吸盘的实施方案,陶瓷真空吸盘以微孔陶瓷作为吸附组件,与陶瓷吸盘底座组装后得到,微孔陶瓷在组装前或组装后常规磨削如平磨或抛光获得相应平整度,其中所用微孔陶瓷的制备方法包括以下步骤:

(1)将颗粒级别相当的氧化铝、硅化物及烧结助剂的粉粒混合得到混合粉粒;

(2)将混合粉粒在模具中成型得到生坯;

(3)将生坯在氧气体积占比≥25%的富氧气氛下烧结成型;

所述硅化物为氮化硅或碳化硅中的一种或两种;

氧化铝、硅化物和烧结助剂的粉粒的粒径为50~100μm;

以总量为100%计,氧化铝质量占比30~40%、硅化物质量占比50~60%,余量为烧结助剂;烧结温度不低于硅化物的氧化分解温度;

烧结温度升温速率≥2℃/min。

在本发明提供的一些实施方案中,氧化铝、硅化物和烧结助剂粉粒粒径为50~70μm。当允许孔隙率降低的时候,粒径可降低至30μm,但此时孔隙率降低,且孔径变小,将导致部分吸附能力损失。相应的,当允许孔隙率低于40%时,各原料的用量可以为(以总量100%计)氧化铝质量占比30~50%、硅化物质量占比40~60%,余量为烧结助剂。

在本发明提供的一些实施方案中,烧结助剂为氧化钇、氧化镁、氧化钾或氧化钠中的一种或多种。

在本发明提供的一些实施方案中,步骤(1)中采用三维混合方式或干法混合方式混合形成混合粉粒。

在本发明提供的一些实施方案中,步骤(2)中的成型方式为冷等静压成型或干压成型。优选为冷等静压成型,成型压力为80~100MPa。

在本发明提供的一些实施方案中,富氧气氛中氧气体积占比为25~35%。

在本发明提供的一些实施方案中,富氧气氛中氧气体积占比为25~30%。

在本发明提供的一些实施方案中,

烧结温度为1600~1700℃;

和/或,升温速率为2~10℃/min。

当允许更低的孔隙率和孔径时,升温速率可以降低至1℃/min。

在本发明提供的一些实施方案中,

烧结温度为1620~1660℃;

和/或,升温速率为2~5℃/min。

在本发明提供的一些实施方案中,升温烧结过程中,在高出硅化物的氧化分解温度50~100℃下保持30~60min,然后继续升温至烧结温度。

下面通过更为详细的实施例对本申请的方案做进一步展示说明。

实施例1

一种高平整度的陶瓷真空吸盘,包括陶瓷吸盘底座和安装在陶瓷吸盘底座上的圆盘状的吸附组件,所用吸附组件为经以下过程制备的微孔陶瓷:

(1)将粒径范围为50~70μm的氧化铝粉粒(D90:65μm)、氮化硅粉粒(D90:60μm)和氧化钇粉粒(D90:55μm)在三维混合机中充分混合均匀形成混合粉粒,三者的质量占比依次为:氧化铝40%、氮化硅50%、氧化钇10%;

(2)将混合粉粒灌入圆柱状模具中,使用CIP在100MPa下进行冷等静压成型成圆柱状生坯,然后根据要求厚度切割成圆盘状生坯,并根据烧结收缩率粗加工圆盘状生坯;

(3)将加工后的圆盘状生坯置于空气炉中,以3℃/min的速率升温至1640℃烧结,炉内氧气体积占比为30%,保温2h,然后自然冷却降温,得到微孔陶瓷。该微孔陶瓷的自然断面的SEM图如图1所示。从图中可见,孔径大小在5~15μm,孔径分布均匀,孔洞贯通,孔与孔的连接处为烧结致密的陶瓷体,断裂面表现为高强度的穿晶断裂。

将上述过程制备的微孔陶瓷按陶瓷真空吸盘的要求精加工尺寸到位后安装到陶瓷吸盘底座上,然后采用LAP的方式磨削平整,得到陶瓷真空吸盘。

实施例2

一种高平整度的陶瓷真空吸盘,与实施例1制备过程不同之处为,氧化铝占比30%、氮化硅占比60%、氧化钇占比10%。

实施例3

一种高平整度的陶瓷真空吸盘,与实施例1制备过程不同之处为:

步骤(2)中CIP成型压力80MPa;

步骤(3)中升温速率为5℃/min,烧结温度为1700℃,炉内氧气体积占比为35%,保温2h。

实施例4

一种高平整度的陶瓷真空吸盘,与实施例1制备过程不同之处为:

步骤(2)中CIP成型压力90MPa;

步骤(3)中升温速率为2℃/min,烧结温度为1600℃,炉内氧气体积占比为25%,保温3h。

实施例5

一种高平整度的陶瓷真空吸盘,与实施例1制备过程不同之处为,所用氧化铝粉粒、氮化硅粉粒和氧化钇粉粒的粒径范围均为80~100μm。

实施例6

一种高平整度的陶瓷真空吸盘,与实施例1制备过程不同之处为,步骤(3)烧结时的升温速率为10℃/min。

实施例7

一种高平整度的陶瓷真空吸盘,与实施例1制备过程不同之处为,升温烧结的过程中先在900℃下保持50min。

对比例1(现有微孔陶瓷)

陶瓷真空吸盘所用微孔陶瓷与实施例1中的微孔陶瓷制备过程不同之处为,即按照现有微孔陶瓷制备方法,氧化铝粉粒和氧化钇粉粒的绝对用量不变,选用有机造孔剂聚甲基丙烯酸酯(PMMA)替代氮化硅,有机造孔剂用量占总质量的30%。

对比例2(组分用量超范围)

陶瓷真空吸盘所用微孔陶瓷与实施例1中的微孔陶瓷制备过程不同之处为,氧化铝占比50%、氮化硅占比40%、氧化钇占比10%。

对比例3(颗粒尺寸较小)

陶瓷真空吸盘所用微孔陶瓷与实施例1中的微孔陶瓷制备过程不同之处为,所用氧化铝粉粒、氮化硅粉粒和氧化钇粉粒的粒径范围均为30~40μm。

对比例4(颗粒级别相差较大)

陶瓷真空吸盘所用微孔陶瓷与实施例1中的微孔陶瓷制备过程不同之处为,所用氮化硅粉粒的粒径范围为110~120μm。

对比例5(有机造孔剂+二氧化硅替代碳化硅)

陶瓷真空吸盘所用微孔陶瓷与实施例1中的微孔陶瓷制备过程不同之处为,氧化铝粉粒和氧化钇粉粒的绝对用量不变,选用有机造孔剂聚甲基丙烯酸酯(PMMA)和粒径等级相当的二氧化硅粉粒替代氮化硅,二氧化硅的用量按照实施例1中等量的氮化硅与氧气反应氧化分解后产生的二氧化硅的质量添加,有机造孔剂用量占总质量的30%。

对比例6(氮气气氛下烧结)

陶瓷真空吸盘所用微孔陶瓷与实施例1中的微孔陶瓷制备过程不同之处为,步骤(3)在氮气气氛下烧结。

对比例7(氧气浓度20.9%)

陶瓷真空吸盘所用微孔陶瓷与实施例1中的微孔陶瓷制备过程不同之处为,步骤(3)在正常空气气氛下烧结。

对比例8(升温速率1℃/min)

陶瓷真空吸盘所用微孔陶瓷与实施例1中的微孔陶瓷制备过程不同之处为,步骤(3)烧结时的升温速率为1℃/min。

上述各实施例和对比例制备的陶瓷真空吸盘的性能测试,结果如表1所示,其中:

测试环境条件:测试温度25℃,测试湿度50%;

孔隙率采用陶瓷孔隙率测试仪;

硬度测试采用维氏硬度仪;

抗弯强度测试采用万能试验机,测试方法为三点抗弯强度测试法;

表面粗糙度采用表面粗糙度测试仪;

平整度采用平面度测试仪。

表1各指标测试结果

从上表看,本发明的方法所提供的陶瓷真空吸盘,在孔隙率≥40%,孔径5~15μm且分布均匀的情况下,平整度可以达到4.5μm,部分情况下甚至可以达到3μm,相较于对比例1制备的传统微孔陶瓷的5.0μm有明显的提升。

- 一种真空吸盘

- 一种真空吸盘吸附状态检测装置及检测方法

- 一种旋涂仪真空吸盘装置

- 一种真空吸盘式气垫运输车牵引装置

- 一种平整度高的微波单层陶瓷电容器的制造方法

- 一种陶瓷吸盘真空保持回路