混凝土搅拌站全过程绿色生产施工工艺

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及搅拌站技术领域,具体是一种混凝土搅拌站全过程绿色生产施工工艺。

背景技术

目前国内现行搅拌站材料入厂称重时需专门配置值班人员进行材料验收、取样和称重,材料入厂后骨料一般堆放至露天料场或未设置降尘装置的半封闭料场内。材料自料场转运至拌合楼时,一般采取铲车配合敞开式传送带的方式,而此方式会导致大量无法控制的粉尘出现。在混凝土生产至关重要的“配比”这一环节,传统搅拌站需由值班人员手动输入配合比。同时在安排生产任务时需要客户与搅拌站值班人员进行电话沟通,由值班人员对生产任务进行排队并安排生产线。在混凝土出厂后的运输过程中传统搅拌站无法对运输车辆进行管理,不利于混凝土出厂后的流向控制。因此在传统搅拌站整个生产过程中不仅需要大量人力进行生产操作,且生产效率低下,另外因无法精准控制拌合料的各项参数导致混凝土质量不稳定,无法做到固废、废液的回收利用,不利于能源的节约和环境保护。

发明内容

本发明旨在解决上述问题,从而提供一种避免浪费人力、且提高效率的混凝土搅拌站全过程绿色生产施工工艺。

本发明解决所述问题,采用的技术方案是:

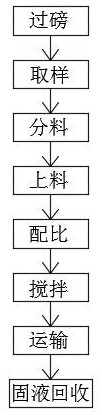

一种混凝土搅拌站全过程绿色生产施工工艺,包括如下步骤:

S1:过磅,通过无人值守磅房,以RFID电子标签和MQIT通讯协议自动实现入厂材料的称重。

S2:取样,对入场材料进行自动取样,随机选取取样点和取样深度,以机器视觉成像和AI智能算法进行分析。

S3:分料,骨料在具有吸尘功能的全封闭车间内卸料,通过车间内全封闭的上料通廊进入钢制封闭料仓,粉料通过低压打灰吹送至粉料筒仓。

S4:上料,在收到控制室开始生产的信号后,钢制封闭料仓内骨料通过全封闭通廊运送至高位料仓,粉料通过筒仓进入搅拌设备,完成无人化上料。

S5:配比,混凝土全类型产品实现远程自主下单,下单后系统自动分配生产线,生产自动化控制系统及ERP生产系统实现一键式智能配料。

S6:搅拌,搅拌过程中利用地源热泵技术实现混凝土拌制用水的冬季制热、夏季制冷。

S7:运输,利用车联网技术对车辆全天候、全方位精准管控。

S8:固液回收,搅拌车内残留的混凝土通过充分清洗,依据颗粒物大小分离出砂料、石子和水泥浆,砂石经过处理后用于水稳和低强度混凝土生产中,浆水用于生产或洗车。

采用上述技术方案的本发明,与现有技术相比,其突出的特点是:

通过该生产工艺的应用在混凝土生产全过程中少部分工序实现了无人化,大部分工序实现了少人化,同时解决传统搅拌站浪费人力、物力且效率低下并污染严重、浪费能源的问题,做到了绿色减排,节能增效,到达了混凝土生产全过程可视、可控、可追溯的管控。

附图说明

图1为本发明流程示意图;

实施方式

下面结合实施例对本发明作进一步说明,目的仅在于更好地理解本发明内容,因此,所举之例并不限制本发明的保护范围。

一种混凝土搅拌站全过程绿色生产施工工艺,包括如下步骤:

S1:过磅,通过无人值守磅房,以RFID电子标签和MQIT通讯协议自动实现入厂材料的称重,并将入厂材料归类入数据库以及终端,达到方便查看数据的目的。

S2:取样,对入场材料进行自动取样,随机选取取样点和取样深度,以机器视觉成像和AI智能算法进行分析,以无人化取样降低登高取样风险的同时增加取样的代表性。

S3:分料,骨料在具有吸尘功能的全封闭车间内卸料,通过车间内全封闭的上料通廊进入钢制封闭料仓,粉料通过低压打灰吹送至粉料筒仓,实现分料全过程少人化、无尘化作业。

S4:上料,在收到控制室开始生产的信号后,钢制封闭料仓内骨料通过全封闭通廊运送至高位料仓,粉料通过筒仓进入搅拌设备,完成无人化上料。

S5:配比,混凝土全类型产品实现远程自主下单,下单后系统自动分配生产线,生产自动化控制系统及ERP生产系统实现一键式智能配料,通过高位料仓、粉料仓下料至智能称重系统,同时在配比过程中可实现料温自动控制和含水率变化自动补偿;

配比过程如下,1、依据订单所需混凝土的强度和用量等要求,初设计量配比的参数,包括骨料、粉料、水、添加剂等各种原材料的比例和用量;

2、采用高效的PAC控制器搭建控制系统后端平台,对不同原材料进行精准计量和投放,确保各种原材料配比的精准度和准确性;

3、当收到上位指令后,PAC执行配料过程,配料控制过程主要分为双开门投料、单开门投料、落差投料、脉冲投料;

4、脉冲采用系统学习方式输出,通过脉冲控制时,以物料剩余量来确来脉冲输出时间,这样不仅有效提高了配料速度,而且降低了硬件故障率;

5、支持超重扣称功能,当计量秤中超过配料计量精度的范围后,系统会根据设定的数值进行扣称控制;

6、硬件上采用变频器控制,PAC通过采集传感器电流,通过系数换算重量后,当达到系统设置参数时,上位机给出降速指令,使之变频配;

采用PAC控制器精准计量配比、自动控秤的方法,避免了人为操作误差,提高了配料精度和生产效率,保证了混凝土的生产质量;减少原料浪费和能源消耗,降低了生产成本。

S6:搅拌,搅拌过程中利用地源热泵技术实现混凝土拌制用水的冬季制热、夏季制冷,解决传统搅拌站冬季采用锅炉加热生产水不稳定的弊端和夏季高温利用冰块降温生产水的缺点。同时在生产过程中通过自动取样,智慧仓储期龄管理自动出入库,提高了混凝土强度数据的真实性和准确性。

S7:运输,利用车联网技术对车辆全天候、全方位精准管控。

S8:固液回收,搅拌车内残留的混凝土通过充分清洗,依据颗粒物大小分离出砂料、石子和水泥浆,砂石经过处理后用于水稳和低强度混凝土生产中,浆水用于生产或洗车。

通过该生产工艺的应用在混凝土生产全过程中少部分工序实现了无人化,大部分工序实现了少人化,同时解决传统搅拌站浪费人力、物力且效率低下并污染严重、浪费能源的问题,做到了绿色减排,节能增效,到达了混凝土生产全过程可视、可控、可追溯的管控。

以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及其附图内容所作的等效变化,均包含于本发明的权利范围之内。