片料自动喷油装置

文献发布时间:2023-06-19 10:08:35

【技术领域】

本申请涉及自动化设备领域,尤其涉及片料自动喷油装置。

【背景技术】

现有的金属薄片涂油采用人工涂油,劳动强度大,生产效率低,操作不稳定,且涂油不均匀。

【发明内容】

本发明针对现有的金属薄片涂油采用人工涂油,生产效率低,涂油不均匀的问题作出改进,提供片料自动喷油装置,包括基座和设于所述基座上用于输送片料的输送机构,所述基座上设有位于所述输送机构一侧用于片料喷油的喷油机构,所述喷油机构包括多个设置在所述基座上的喷油部,所述喷油部包括多个开启或关闭相互独立的喷头组,所述基座上设有用于感应片料位置并根据片料位置开启或关闭所述喷头组的检测开关组。

作为上述片料自动喷油装置的一种改进,所述检测开关组包括在输送方向上间隔设置的第一感应开关和第二感应开关,多个所述喷头组包括第一喷头组、第二喷头组和第三喷头组,所述第一喷头组、所述第二喷头组和所述第三喷头组在垂直于输送方向的方向上间隔设置,所述第一感应开关在片料后端触发其下降沿并继续朝后移至预设位置时开启全部所述喷头组,所述第二感应开关在片料前端触发其上升沿时开启全部所述喷头组并在片料继续朝后移至预设位置时关闭所述第二喷头组,所述第二感应开关在片料后端触发其下降沿时关闭全部所述喷头组。

作为上述片料自动喷油装置的一种改进,所述输送机构包括在输送方向上由前往后依次设置的上料输送机构、喷油输送机构和下料输送机构,所述基座上设有用于限制所述喷油机构喷油范围的喷油限位机构。

作为上述片料自动喷油装置的一种改进,多个所述喷油部包括位于所述喷油输送机构上方的上喷油部和位于所述喷油输送机构下方的下喷油部,所述喷油限位机构包括位于所述上喷油部的下方上限位板组和位于所述下喷油部上方的下限位板组,所述基座上设有位于所述下喷油部下方的接油槽。

作为上述片料自动喷油装置的一种改进,所述上限位板组包括在输送方向上相对设置的第一上限位板和第二上限位板,所述第一上限位板和所述第二上限位板的间距在靠近所述输送机构的方向上逐渐减少,所述下限位板组包括在输送方向上相对设置的第一下限位板和第二下限位板,所述第一下限位板和所述第二下限位板的间距在靠近所述输送机构的方向上先减少后增大。

作为上述片料自动喷油装置的一种改进,所述喷油机构上设有用于收集油雾的集油机构,所述集油机构包括设置在所述基座上并位于所述喷油部上方的集油罩,所述集油罩上设有集油机,所述集油罩开口于与所述输送机构相对的一侧。

作为上述片料自动喷油装置的一种改进,所述基座上设有用于截停片料的截停机构,所述截停机构包括用于截停未喷片料的上料截停机构和用于截停已喷片料的下料截停机构。

作为上述片料自动喷油装置的一种改进,所述上料截停机构包括设置在所述基座上可上下移动的上料挡板,所述上料挡板位于所述上料输送机构和所述喷油输送机构之间,所述下料截停机构包括设置在所述基座上并位于所述下料输送机构远离所述喷油输送机构一侧的下料挡板。

作为上述片料自动喷油装置的一种改进,所述基座上设有用于定位所述上料输送机构上的片料的上料定位机构,所述上料定位机构包括在所述基座上相对设置的第一上料定位条和第二上料定位条,所述第一上料定位条和所述第二上料定位条可在垂直于输送方向的方向上相向靠近或相对远离,所述第一上料定位条位于所述上料输送机构一侧。

作为上述片料自动喷油装置的一种改进,所述基座上设有用于定位所述下料输送机构上的片料的下料定位机构,所述下料定位机构包括在所述基座上相对设置的第一下料定位条和第二下料定位条,所述第一下料定位条和所述第二下料定位条可在垂直于输送方向的方向上相向靠近或相对远离,所述第一下料定位条位于所述下料输送机构一侧。

与现有技术相比,本发明具有如下优点:

本发明提供了片料自动喷油装置包括基座、设于基座上的输送机构和设于基座上的喷油机构,喷油机构包括多个开关相互独立的喷头组和用于感应片料位置并根据片料位置开关喷头组的检测开关组。本方案实现了片料喷油的机械化与自动化,且通过检测开关组与多个喷头组的配合可实现片料指定位置的喷油,提高喷油的精准度和灵活度。

【附图说明】

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

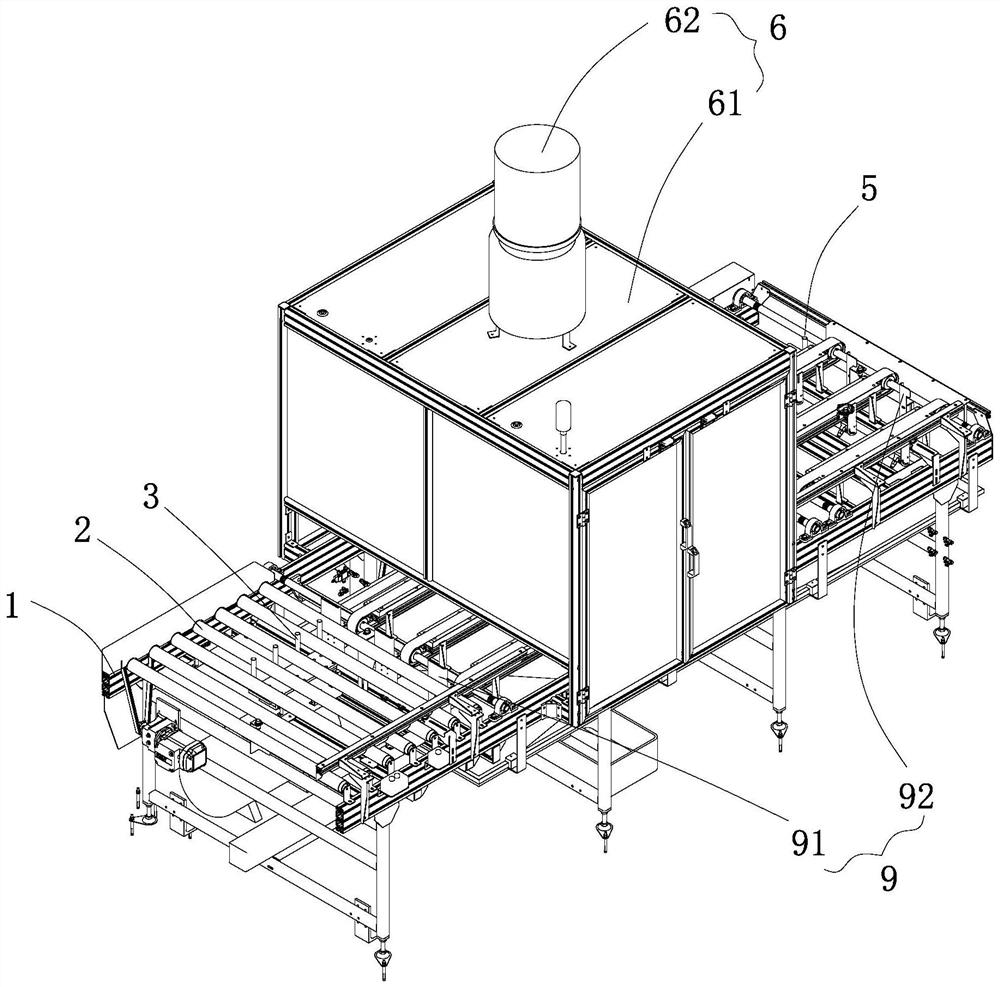

图1为本申请片料自动喷油装置的立体图;

图2为本申请片料自动喷油装置的立体图;

图3为图2中A处的局部放大图;

图4为图2中B处的局部放大图;

图5为图2中C处的局部放大图;

图6为本申请片料自动喷油装置的立体图;

图7为图6中D处的局部放大图;

图8为本申请片料自动喷油装置俯视图;

图9为图8中E处的局部放大图。

【具体实施方式】

为了使本申请所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本申请,并不用于限定本申请。

如图1-9所示的片料自动喷油装置,包括基座1和设于所述基座 1上用于输送片料的输送机构2,所述输送机构2包括在输送方向上由前往后依次设置的上料输送机构22、喷油输送机构21和下料输送机构23,所述基座1上设有位于所述喷油输送机构21一侧的喷油机构4,所述喷油机构4包括多个设置在所述基座1上的喷油部41,所述喷油部41包括多个开启或关闭相互独立的喷头组411,所述基座1 上设有用于感应片料位置并根据片料位置开启或关闭所述喷头组411 的检测开关组7。具体地,所述检测开关组7包括设置在所述基座1上并位于所述喷油输送机构21下方的第一感应开关71和第二感应开关72,所述第一感应开关71和所述第二感应开关72在输送方向上由前往后间隔设置,多个所述喷头组411包括设置在所述基座1上的第一喷头组4111、第二喷头组4112和第三喷头组4113,所述第一喷头组4111、所述第二喷头组4112和所述第三喷头组4113在垂直于输送方向的方向上间隔设置。喷油过程中,所述检测开关组7与所述喷头组411的关系如下:当片料前端触发所述第一感应开关71上升沿时,所述第一感应开关71使全部所述喷头组411预热准备喷油;片料继续朝后移动,当片料前端触发所述第二感应开关72的上升沿时,所述第二感应开关72开启全部所述喷头组411,当片料朝后移至预设位置时,所述第二感应开关72关闭第二喷头组4112;片料继续朝后移动,在片料后端触发所述第一感应开关71下降沿并继续朝后移至预设位置时,所述第二感应开关72开启全部所述喷头组411;片料继续朝后移动,当片料后端触发所述第二感应开关72下降沿时,所述第二感应开关72关闭全部所述喷头组411。综上可知,本方案实现了片料喷油的机械化与自动化,且通过所述检测开关组7与多个所述喷头组411的配合可实现片料指定位置的喷油,提高喷油的精准度和灵活度。

具体地,多个所述喷油部41包括设置在所述基座1上并位于所述喷油输送机构21上方的上喷油部42和设置在所述基座1上并位于所述喷油输送机构21下方的下喷油部43,所述基座1上设有位于所述下喷油部43下方的接油槽100。此结构实现了片料上下两侧的自动喷油,且结构简单,实施方便,而所述接油槽100的设置可进一步收集油雾,避免污染环境。

进一步,所述基座1上设有用于限制所述喷油机构4喷油范围的喷油限位机构8,具体地,所述喷油限位机构8包括设置在所述基座 1上并位于所述上喷油部42的下方上限位板组81和设置在所述基座 1上并位于所述下喷油部43上方的下限位板组82,具体地,所述上限位板组81包括在输送方向上相对设置的第一上限位板811和第二上限位板812,所述第一上限位板811和所述第二上限位板812的间距由上往下逐渐减少,所述下限位板组82包括在输送方向上相对设置的第一下限位板821和第二下限位板822,所述第一下限位板821 和所述第二下限位板822的间距由下往上逐渐减少后逐渐增大。此结构有利于油雾的集中,提高涂油的精度和均匀度,且结构简单、实施方便。

进一步地,所述喷油机构4上设有用于收集油雾的集油机构6,具体地,所述集油机构6包括设置在所述基座1上并位于所述喷油部 41上方的集油罩61和设置在所述集油罩61上的集油机62,所述集油罩61开口于与所述输送机构2相对的一侧。具体地,所述集油机 62为现有的集油机。此结构实现了油雾与外界的隔离以及对多余油雾的收集,且结构简单,实施方便。

进一步地,所述基座1上设有用于截停片料的截停机构9,具体地,所述截停机构9包括用于截停未喷片料的上料截停机构91和用于截停已喷片料的下料截停机构92。

具体地,所述上料截停机构91包括设置在所述基座1上可上下移动的上料挡板911,所述上料挡板911位于所述上料输送机构22 靠近所述喷油输送机构21的一侧,所述基座1上设有驱动所述上料挡板911上下移动的第三动力机构,所述第三动力机构为气缸。此结构可避免多块片料同时进入喷油区而产生失误,且结构简单、实施方便。

具体地,所述下料截停机构92包括设置在所述基座1上并位于所述下料输送机构23远离所述喷油输送机构21一侧的下料挡板921。此结构可避免片料滑落造成的损坏,且结构简单、实施方便。

进一步地,所述基座1上设有用于定位所述上料输送机构22上片料的上料定位机构3。具体地,所述上料定位机构3包括在所述基座1上相对设置的第一上料定位条31和第二上料定位条32,所述第一上料定位条31和所述第二上料定位条32可在垂直于输送方向的方向上相向靠近或相对远离,所述第一上料定位条31位于所述上料输送机构22一侧,所述基座1上设有使所述第二上料定位条32移动靠近或远离所述第一上料定位条31的第一动力机构,具体地,所述第一动力机构为气缸。此结构使所述上料输送机构22上的片料靠边定位,保证输入所述喷油机构4的片料的位置一致,保证喷油效果。

具体地,所述上料输送机构22包括多个设置在所述基座1上的滚筒,多个所述滚筒沿输送方向间隔设置,所述第二上料定位条32包括与所述基座1滑动连接的第一滑座和多个设置在所述第一滑座上的第一限位杆,多个所述第一限位杆与多个所述滚筒在输送方向上交错间隔设置。此设置,有利于片料的定位,且结构紧凑。

进一步地,所述基座1上设有位于所述上料输送机构22下方的第三感应开关30和第四感应开关40,所述第三感应开关30位于所述第一上料定位条31下方,所述第四感应开关40位于所述上料输送机构22靠近所述喷油输送机构21的一侧。当片料前端触发所述第四感应开关40时,所述第四感应开关40发出信号使所述第一动力机构驱动所述第二上料定位条32移动靠近所述第一上料定位条31,当片料被推至所述第一上料定位条31一侧时触发所述第三感应开关30,所述第三感应开关30使所述第一动力机构驱动所述第二上料定位条32远离所述第一上料定位条31,即复位。此设置使片料的定位更可控更有序。

进一步地,所述基座1上设有用于定位所述下料输送机构23上的片料的下料定位机构5,所述下料定位机构5包括在所述基座1上相对设置的第一下料定位条51和第二下料定位条52,所述第一下料定位条51和所述第二下料定位条52可在垂直于输送方向的方向上相向靠近或相对远离,所述第一下料定位条51位于所述下料输送机构 23一侧,所述基座1上设有使所述第二下料定位条52移动靠近或远离所述第一下料定位条51的第二动力机构,具体地,所述第二动力机构为气缸。此结构使所述下料定位机构5上的片料靠边定位,保证后续工序取料的一致性。

具体地,所述下料输送机构23包括多个设置在所述基座1上的第一输送带,多个所述第一输送带在垂直于输送方向的方向上间隔设置,所述第二下料定位条52包括与所述基座1滑动连接的第二滑座和多个设置在所述第二滑座上的第二限位杆,多个所述第二限位杆在所述第二滑座上沿输送方向间隔设置。此设置,有利于片料的定位,且结构紧凑。

进一步地,所述基座1上设有位于所述下料输送机构23下方的第五感应开关50、第六感应开关60和第七感应开关70,所述第五感应开关50、所述第六感应开关60和所述第七感应开关70在输送方向上由前往后间隔设置,具体地,所述第六感应开关60位于所述第一下料定位条51下方,所述第七感应开关70位于所述下料输送机构 23远离所述喷油输送机构21的一侧。当片料前端触发所述第五感应开关50时,所述第五感应开关50降低所述下料输送机构23的输送速度,当片料前端触发所述第七感应开关70时,所述第七感应开关 70使所述第二动力机构驱动所述第二下料定位条52移动靠近所述第一下料定位条51,当片料被推至所述第一下料定位条51时触发所述第六感应开关60,所述第六感应开关60使所述第二动力机构驱动所述第二下料定位条52移动远离所述第一下料定位条51,即复位。此设置使片料的定位更可控更有序。

应当理解的是,本申请中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本申请范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

如上所述是结合具体内容提供的一种或多种实施方式,并不认定本申请的具体实施只局限于这些说明。凡与本申请的方法、结构等近似、雷同,或是对于本申请构思前提下做出若干技术推演,或替换都应当视为本申请的保护范围。

- 片料自动喷油装置

- 可精准喷油的片料喷油装置