沙漠砂喷射混凝土及其制备方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及混凝土技术领域,特别涉及一种沙漠砂喷射混凝土及其制备方法。

背景技术

喷射混凝土,是用压力喷枪喷涂灌筑细石混凝土的施工法。常用于灌筑隧道内衬、墙壁、天棚等薄壁结构或其他结构的衬里以及钢结构的保护层。喷射混凝土是将预先配好的水泥、砂、石子、水和一定数量的外加剂,装入喷射机,利用高压空气将其送到喷头和速凝剂混合后,以很高的速度喷向岩石或混凝土的表面而形成。

抗压强度是喷射混凝土的评价指标之一,目前通常采用如下方法来提升喷射混凝土的抗压强度:(1)优化机制砂级配。实际施工中,混凝土用量大且喷射混凝土中砂率通常在45%以上,导致需要消耗大量的机制砂,而且调整机制砂级配,无疑进一步提升了对机制砂的标准,增大了混凝土的成本;(2)添加粉煤灰。粉煤灰可以提升混凝土的后期抗压强度,但同时会导致早期抗压强度降低,这与实际施工时喷射混凝土早期强度要求高的需求相悖。

发明内容

本发明的主要目的是提出一种沙漠砂喷射混凝土及其制备方法,旨在提供一种早期强度高且成本低的喷射混凝土。

为实现上述目的,本发明提出一种沙漠砂喷射混凝土,所述沙漠砂喷射混凝土包括如下重量份数的原料:水180-230份、水泥402-460份、粗骨料900-1000份、机制砂225-314份、沙漠砂307-475份、速凝剂20-36份以及减水剂4-8份。

可选地,砂率为35%~45%;和/或,

所述沙漠砂的细度模数大于0.2,含泥量小于0.5%。

可选地,包括如下重量份数的原料:水202份、水泥404份、粗骨料959份、机制砂314份、沙漠砂471份、速凝剂32份以及减水剂8份。

可选地,所述机制砂的细度模数为2.8~3.1,含泥量不大于3.0%,泥块含量不大于1.0%,MBV值不大于1.4,石粉含量不大于3%,含水率不大于6%。

可选地,所述粗骨料为5~10mm碎石,且针、片状颗粒含量不大于12.0%,含泥量不大于1.0%,泥块含量不大于0.5%。

可选地,所述速凝剂为无碱型速凝剂或低碱型速凝剂;和/或,

所述水泥包括硅酸盐水泥、普通硅酸盐水泥以及复合硅酸盐水泥中的一种或多种;和/或,

所述减水剂的减水率为25%~29%。

可选地,所述速凝剂的初凝时间不超过3min,终凝时间不超过12min。

可选地,还包括微硅粉24-28份。

为实现上述目的,本发明还提出一种如上文所述的沙漠砂喷射混凝土的制备方法,所述沙漠砂喷射混凝土的制备方法包括以下步骤:

将水泥、粗骨料、机制砂、沙漠砂以及其中一部分水混合,在300~400r/min转速条件下搅拌4~8min,得到固体原料;

将速凝剂、减水剂以及剩下的部分水混合均匀,形成水剂原料;

将所述水剂原料加入到所述固体原料中,在20~40℃、400~500r/min转速条件下,搅拌5~8min,得到喷射混凝土。

可选地,所述沙漠砂喷射混凝土的原料还包括微硅粉24-28份;

所述将水泥、粗骨料、机制砂、沙漠砂以及其中一部分水混合,在300~400r/min转速条件下搅拌4~8min,得到固体原料的步骤包括:

将水泥、粗骨料、机制砂、沙漠砂、微硅粉以及其中一部分水混合,在300~400r/min转速条件下搅拌4~8min,得到固体原料。

本发明提供的技术方案中,通过选用来源广泛的沙漠砂部分取代机制砂,降低砂率,大幅度降低了喷射混凝土的成本,具有极高的环境和经济效益;通过协调沙漠砂、机制砂、粗骨料的份量以及水胶比,使得本沙漠砂喷射混凝土1d抗压强度不小于18MPa,且28d抗压强度符合应用场景需求,在确保后期强度的同时,提升了喷射混凝土的早期强度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

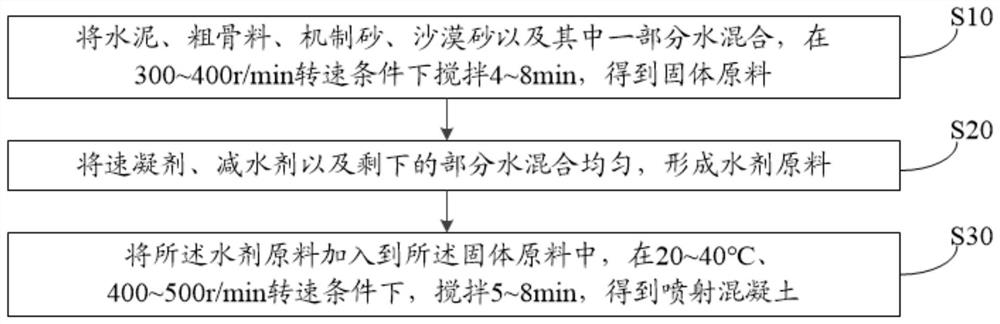

图1为本发明提出的沙漠砂喷射混凝土的制备方法的一实施例的流程示意图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。

需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“A和/或B”为例,包括A方案、或B方案、或A和B同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

喷射混凝土,是用压力喷枪喷涂灌筑细石混凝土的施工法。常用于灌筑隧道内衬、墙壁、天棚等薄壁结构或其他结构的衬里以及钢结构的保护层。喷射混凝土是将预先配好的水泥、砂、石子、水和一定数量的外加剂,装入喷射机,利用高压空气将其送到喷头和速凝剂混合后,以很高的速度喷向岩石或混凝土的表面而形成。

抗压强度是喷射混凝土的评价指标之一,目前通常采用如下方法来提升喷射混凝土的抗压强度:(1)优化机制砂级配。实际施工中,混凝土用量大且喷射混凝土中砂率通常在45%以上,导致需要消耗大量的机制砂,而且调整机制砂级配,无疑进一步提升了对机制砂的标准,增大了混凝土的成本;(2)添加粉煤灰。粉煤灰可以提升混凝土的后期抗压强度,但同时会导致早期抗压强度降低,这与实际施工时喷射混凝土早期强度要求高的需求相悖。

为实现上述目的,本发明提出一种沙漠砂喷射混凝土,所述沙漠砂喷射混凝土包括如下重量份数的原料:水180-230份、水泥402-460份、粗骨料900-1000份、机制砂225-314份、沙漠砂307-475份、速凝剂20-36份以及减水剂4-8份。

本发明提供的技术方案中,通过选用来源广泛的沙漠砂部分取代机制砂,降低砂率,大幅度降低了喷射混凝土的成本;通过协调沙漠砂、机制砂、粗骨料的份量以及水胶比,使得本沙漠砂喷射混凝土1d抗压强度不小于18MPa,且28d抗压强度符合应用场景需求,在确保后期强度的同时,提升了喷射混凝土的早期强度。

机制砂是指通过制砂机和其它附属设备加工而成的砂子,成品更加规则,可以根据不同工艺要求加工成不同规则和大小的砂子,更能满足日常需求。因此,机制砂的成本也更加高昂。而我国沙漠资源丰富,发明人通过对多种沙漠砂进行研究对比,发现古尔班通古特沙漠砂、毛乌素沙漠砂、乌兰布和沙漠砂、腾格里沙漠砂或者库布齐沙漠砂以一定比例取代机制砂时,不仅可以降低混凝土的砂率,而且可以在确保后期抗压强度的同时,进一步提升混凝土的早期抗压强度。具体地,沙漠砂的选择标准可以量化为细度模数大于0.2,且含泥量小于0.5wt%。

作为优选实施例,沙漠砂的细度模数进一步为0.3~1.2,选用0.3~1.2细度模数的沙漠砂部分取代机制砂,进一步改善了混凝土骨料级配,优化了混凝土内部的孔隙结构,提升了早期抗压强度。

此外,本实施例对混凝土砂率调整,控制混凝土砂率在35%~45%之间,相较常见的喷射混凝土,大幅度降低了砂率,一方面减少了细骨料的用量,降低了成本,另一方面也使得混凝土骨料级配合理化。

考虑到沙漠砂掺量过大可能引起混凝土强度下降,本实施例在提升沙漠砂掺量的基础上,同时降低砂率、控制水胶比,从而将沙漠砂的掺量稳定在55%~65%,使得该掺量下,仍能确保混凝土具有较高的抗压强度,从而在确保混凝土抗压强度的同时,大幅度削减了成本。基于此,对各原料组分的份数进行优化,本实施例沙漠砂喷射混凝土包括如下重量份数的原料:水202份、水泥404份、粗骨料959份、机制砂314份、沙漠砂471份、速凝剂16份以及减水剂28份。

此外,其他组分应符合以下标准:机制砂的细度模数为2.8~3.1,含泥量不大于3.0%,泥块含量不大于1.0%,MBV值不大于1.4,石粉含量不大于3%,含水率不大于6%;粗骨料为5~10mm碎石,且针、片状颗粒含量不大于12.0%,含泥量不大于1.0%,泥块含量不大于0.5%;速凝剂为无碱型速凝剂或低碱型速凝剂,且速凝剂的初凝时间不超过3min,终凝时间不超过12min;水泥包括硅酸盐水泥、普通硅酸盐水泥以及复合硅酸盐水泥中的一种或多种;减水剂优选为减水率为25%~29%的减水剂,例如高性能聚羧酸减水剂等。

在本发明的另一实施例中,沙漠砂喷射混凝土的原料还包括微硅粉,且以水泥的重量份数计,每402-460份水泥中对应加入24-28份微硅粉,例如,沙漠砂喷射混凝土可以包括包括如下重量份数的原料:水180-230份、水泥402-460份、粗骨料900-1000份、微硅粉24-28份、机制砂225-314份、沙漠砂307-475份、速凝剂20-36份以及减水剂4-8份。微硅粉可以填充水泥颗粒间的间隙,使得胶凝材料体系的粒径分布更加合理,进而提高了混凝土内部结构的密实度。

此外,本发明还提出一种沙漠砂喷射混凝土的制备方法,用于制备上述沙漠砂喷射混凝土。图1为本发明提出的沙漠砂喷射混凝土的制备方法的一实施例。

参阅图1,所述沙漠砂喷射混凝土的制备方法包括以下步骤:

步骤S10,将水泥、粗骨料、机制砂、沙漠砂以及其中一部分水混合,在300~400r/min转速条件下搅拌4~8min,得到固体原料。

步骤S20,将速凝剂、减水剂以及剩下的部分水混合均匀,形成水剂原料。

其中,各组分的重量份数为:水180-230份、水泥402-460份、粗骨料900-1000份、机制砂225-314份、沙漠砂307-475份、速凝剂16-18份、减水剂28-40份。需要说明的是,步骤S10中的“其中一部分水”与步骤S20中的“剩下的部分水”的重量比可以为0.8~1.2:1;沙漠砂的细度模数大于0.2,且含泥量小于0.5wt%;机制砂的细度模数为2.8~3.1,含泥量不大于3.0%,泥块含量不大于1.0%,MBV值不大于1.4,石粉含量不大于3%,含水率不大于6%;粗骨料为5~10mm碎石,且针、片状颗粒含量不大于12.0%,含泥量不大于1.0%,泥块含量不大于0.5%;速凝剂为无碱型速凝剂或低碱型速凝剂,且速凝剂的初凝时间不超过3min,终凝时间不超过12min;水泥包括硅酸盐水泥、普通硅酸盐水泥以及复合硅酸盐水泥中的一种或多种;减水剂优选为减水率为25%~29%的减水剂,例如高性能聚羧酸减水剂等。

步骤S30,将所述水剂原料加入到所述固体原料中,在20~40℃、400~500r/min转速条件下,搅拌5~8min,得到喷射混凝土。

在本发明的一实施例中,沙漠砂喷射混凝土的原料还包括微硅粉。本实施例中,所述沙漠砂喷射混凝土的制备方法包括以下步骤:

步骤S100,将水泥、粗骨料、机制砂、沙漠砂、微硅粉以及其中一部分水混合,在300~400r/min转速条件下搅拌4~8min,得到固体原料。

步骤S200,将速凝剂、减水剂以及剩下的部分水混合均匀,形成水剂原料。

步骤S300,将所述水剂原料加入到所述固体原料中,在20~40℃、400~500r/min转速条件下,搅拌5~8min,得到喷射混凝土。

其中,各组分的重量份数为:水180-230份、水泥402-460份、粗骨料900-1000份、微硅粉24-28份、机制砂225-314份、沙漠砂307-475份、速凝剂16-18份、减水剂28-40份。

以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

称取水泥404份、粗骨料959份、机制砂314份、沙漠砂475份以及水102份,加入到混合搅拌机中搅拌均匀,控制混合搅拌机的转速为300r/min,搅拌时间为4min,搅拌完毕后得到固体原料。其中,水泥为硅酸盐水泥;粗骨料为4.75~9.5连续级配的碎石,且针、片状颗粒含量不大于12.0%,含泥量不大于1.0%,泥块含量不大于0.5%;机制砂的细度模数为2.8~3.1,含泥量不大于3.0%,泥块含量不大于1.0%,MBV值不大于1.4,石粉含量不大于3%,含水率不大于6%;沙漠砂的细度模数为0.3~1.2,且含泥量小于0.5%。

称取速凝剂36份、减水剂4份以及水100份,搅拌混匀,得到水剂原料。其中,速凝剂为无碱型速凝剂,初凝时间不超过3min,终凝时间不超过12min;减水剂为聚羧酸减水剂且减水率为28%。

将水剂原料加入到装有固体原料的混合搅拌机中,控制混合搅拌机的转速为400r/min,搅拌时间为5min,搅拌温度为20℃,搅拌完毕后得到沙漠砂喷射混凝土。

实施例2

称取水泥402份、粗骨料900份、机制砂240份、沙漠砂360份以及水80份,加入到混合搅拌机中搅拌均匀,控制混合搅拌机的转速为350r/min,搅拌时间为7min,搅拌完毕后得到固体原料。其中,水泥为普通硅酸盐水泥;粗骨料为4.75~9.5连续级配的碎石,且针、片状颗粒含量不大于12.0%,含泥量不大于1.0%,泥块含量不大于0.5%;机制砂的细度模数为2.8~3.1,含泥量不大于3.0%,泥块含量不大于1.0%,MBV值不大于1.4,石粉含量不大于3%,含水率不大于6%;沙漠砂的细度模数为0.3~1.2,且含泥量小于0.5%。

称取速凝剂26份、减水剂4份以及水100份,搅拌混匀,得到水剂原料。其中,速凝剂为无碱型速凝剂,初凝时间不超过3min,终凝时间不超过12min;减水剂为聚羧酸减水剂且减水率为28%。

将水剂原料加入到装有固体原料的混合搅拌机中,控制混合搅拌机的转速为450r/min,搅拌时间为7min,搅拌温度为30℃,搅拌完毕后得到沙漠砂喷射混凝土。

实施例3

称取水泥460份、粗骨料1000份、机制砂225份、沙漠砂307份以及水115份,加入到混合搅拌机中搅拌均匀,控制混合搅拌机的转速为400r/min,搅拌时间为8min,搅拌完毕后得到固体原料。其中,水泥为复合硅酸盐水泥;粗骨料为4.75~9.5连续级配的碎石,且针、片状颗粒含量不大于12.0%,含泥量不大于1.0%,泥块含量不大于0.5%;机制砂的细度模数为2.8~3.1,含泥量不大于3.0%,泥块含量不大于1.0%,MBV值不大于1.4,石粉含量不大于3%,含水率不大于6%;沙漠砂的细度模数为0.3~1.2,且含泥量小于0.5%。

称取速凝剂28份、减水剂7份以及水115份,搅拌混匀,得到水剂原料。其中,速凝剂为无碱型速凝剂,初凝时间不超过3min,终凝时间不超过12min;减水剂为聚羧酸减水剂且减水率为28%。

将水剂原料加入到装有固体原料的混合搅拌机中,控制混合搅拌机的转速为500r/min,搅拌时间为8min,搅拌温度为40℃,搅拌完毕后得到沙漠砂喷射混凝土。

实施例4

称取水泥404份、粗骨料959份、微硅粉24份、机制砂314份、沙漠砂475份以及水102份,加入到混合搅拌机中搅拌均匀,控制混合搅拌机的转速为300r/min,搅拌时间为4min,搅拌完毕后得到固体原料。其中,水泥为硅酸盐水泥;粗骨料为4.75~9.5连续级配的碎石,且针、片状颗粒含量不大于12.0%,含泥量不大于1.0%,泥块含量不大于0.5%;机制砂的细度模数为2.8~3.1,含泥量不大于3.0%,泥块含量不大于1.0%,MBV值不大于1.4,石粉含量不大于3%,含水率不大于6%;沙漠砂的细度模数为0.3~1.2,且含泥量小于0.5%。

称取速凝剂30份、减水剂5份以及水100份,搅拌混匀,得到水剂原料。其中,速凝剂为无碱型速凝剂,初凝时间不超过3min,终凝时间不超过12min;减水剂为聚羧酸减水剂且减水率为28%。

将水剂原料加入到装有固体原料的混合搅拌机中,控制混合搅拌机的转速为400r/min,搅拌时间为5min,搅拌温度为20℃,搅拌完毕后得到沙漠砂喷射混凝土。

实施例5

称取水泥402份、粗骨料900份、微硅粉25份、机制砂240份、沙漠砂360份以及水80份,加入到混合搅拌机中搅拌均匀,控制混合搅拌机的转速为350r/min,搅拌时间为7min,搅拌完毕后得到固体原料。其中,水泥为硅酸盐水泥和普通硅酸盐水泥的混合物;粗骨料为4.75~9.5连续级配的碎石,且针、片状颗粒含量不大于12.0%,含泥量不大于1.0%,泥块含量不大于0.5%;机制砂的细度模数为2.8~3.1,含泥量不大于3.0%,泥块含量不大于1.0%,MBV值不大于1.4,石粉含量不大于3%,含水率不大于6%;沙漠砂的细度模数为0.3~1.2,且含泥量小于0.5%。

称取速凝剂28份、减水剂4份以及水100份,搅拌混匀,得到水剂原料。其中,速凝剂为低碱型速凝剂,初凝时间不超过3min,终凝时间不超过12min;减水剂为聚羧酸减水剂且减水率为25%。

将水剂原料加入到装有固体原料的混合搅拌机中,控制混合搅拌机的转速为450r/min,搅拌时间为7min,搅拌温度为30℃,搅拌完毕后得到沙漠砂喷射混凝土。

实施例6

称取水泥460份、粗骨料1000份、微硅粉28份、机制砂225份、沙漠砂307份以及水115份,加入到混合搅拌机中搅拌均匀,控制混合搅拌机的转速为400r/min,搅拌时间为8min,搅拌完毕后得到固体原料。其中,水泥为硅酸盐水泥;粗骨料为4.75~9.5连续级配的碎石,且针、片状颗粒含量不大于12.0%,含泥量不大于1.0%,泥块含量不大于0.5%;机制砂的细度模数为2.8~3.1,含泥量不大于3.0%,泥块含量不大于1.0%,MBV值不大于1.4,石粉含量不大于3%,含水率不大于6%;沙漠砂的细度模数为0.3~1.2,且含泥量小于0.5%。

称取速凝剂24份、减水剂7份以及水115份,搅拌混匀,得到水剂原料。其中,速凝剂为无碱型速凝剂,初凝时间不超过3min,终凝时间不超过12min;减水剂为聚羧酸减水剂且减水率为29%。

将水剂原料加入到装有固体原料的混合搅拌机中,控制混合搅拌机的转速为500r/min,搅拌时间为8min,搅拌温度为40℃,搅拌完毕后得到沙漠砂喷射混凝土。

对比例1

除将沙漠砂的份量改为158份外,其他步骤均与实施例1相同。

对比例2

除将沙漠砂的份量改为703份,将机制砂的份量改为469份外,其他步骤均与实施例1相同。

对比例3

除将水泥404份改为水泥350份、粉煤灰54份外,其他步骤均与实施例1相同。

对比例4

除将速凝剂的份量改为40份,将减水剂的份量改为7份,其他步骤均与实施例1相同。

对实施例1至6以及对比例1至4的混凝土进行性能测试,性能测试项目包括:坍落度、常压泌水率、含气量以及抗压强度。结果记入表1中。

测试方法如下:

坍落度:根据GB/T 50080-2016《普通混凝土拌合物性能试验方法标准》检测坍落度。

常压泌水率:根据GB/T 50080-2016《普通混凝土拌合物性能试验方法标准》检测泌水率。

含气量:根据GB/T 50080-2016《普通混凝土拌合物性能试验方法标准》检测含气量。

抗压强度:根据JGJ/T 372-2016《喷射混凝土应用技术规程》附录C方法检测第28天抗压强度。根据TB/T 10426-2019《铁路工程结构混凝土强度检测规程》射钉法法检测第1天抗压强度,结果仅供参考。

表1性能测试结果

从上表1可以看出,相较对比例2至3,各实施例不仅28d抗压强度符合喷射混凝土的设计需求,而且具有更高的1d抗压强度;相较对比例1,各实施例1d抗压强度和28d抗压强度均与对比例相当,但各实施例中,沙漠砂的掺量明显高于对比例1,也就是说,各实施例的成本更加低廉;相较对比例4,各实施例具有相当的1d抗压强度,且28d强度更适应施工需要。

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

- 沙漠砂喷射混凝土及其制备方法

- 利用沙漠砂的基坑边坡预制护板及其制备方法和应用