一种用于具有内螺纹注塑件的注塑模具成型结构

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及注塑模具技术领域,尤其涉及一种用于具有内螺纹注塑件的注塑模具成型结构。

背景技术

注塑制品具有质量轻、强度高、耐用性好、可装配性强等优点,被广泛应用于家居产品、医疗设备、建筑材料、运动器材等领域中。注塑制品的制作过程中,通常在一定温度下通过螺杆挤出机将熔融状态下的塑料材料搅拌均匀,然后射入注塑模具中,塑料材料在注塑模具的型腔中成型,经过冷却固化后得到成型的注塑产品,然后通过顶针将注塑产品从注塑模具中推落。

注塑产品常需要加工出内螺纹结构,以方便与其它部件的连接。但注塑成型后内螺纹处与模具难于脱离,且脱模费时费力,脱模效率低,无法实现自动脱模,且脱模精度不高,会导致注塑件损坏等。

发明内容

本发明的目的在于提供一种用于具有内螺纹注塑件的注塑模具成型结构,本发明通过电机驱动齿轮组件实现螺纹杆的脱模动作,由于具有较高的机械传动结构,因而脱模精度高、脱模效率高,且不会损伤注塑件的内螺纹结构。

为达到上述目的,本发明采用的技术方案是:一种用于具有内螺纹注塑件的注塑模具成型结构,包括动模和模座,所述模座可相对滑移的设置于动模上,该模座上具有多个成型区,所述成型区内设有多个滑块,多个所述滑块上靠近彼此的一侧均设有模仁,多个所述模仁由滑块滑移带动相抵接后形成型腔,所述型腔区内设有螺杆,所述螺杆包括连接杆、以及设置于连接杆上端用于内螺纹成型的螺纹杆,所述连接杆穿过模座后通过卡头与设置于动模上的驱动机构相连,所述驱动机构包括电机、主动齿轮、传动链条、同步齿轮、主齿轮和副齿轮,所述主动齿轮设置于电机的输出端,所述同步齿轮设置于动模上,其与主齿轮同步传动,该同步齿轮通过传动链条与主动齿轮相连,多个所述副齿轮可转动的设置于动模上,且分别与主齿轮相啮合,所述副齿轮内设有转轴,所述卡头卡接于转轴内。

作为进一步的优化,所述动模和模座上均具有内腔,所述驱动机构设置于内腔中。

作为进一步的优化,所述模座上设有第一定位柱,所述动模上设有定位孔,所述第一定位柱嵌入定位孔内将动模定位于模座一侧。

作为进一步的优化,所述定位柱上靠近定位孔的一侧设置有缓冲弹簧。

作为进一步的优化,所述模座上具有第一安装腔,所述第一安装腔内靠近定位孔的一侧具有第二安装腔,所述定位孔上靠近模座的一侧具有定位腔,所述定位柱固定于第一安装腔内,所述缓冲弹簧设置于第二安装腔内,该缓冲弹簧在模座与动模抵接后嵌入定位腔内。

作为进一步的优化,所述模座上远离动模的一端设有多个第二导向柱。

作为进一步的优化,所述滑块上设有斜导孔。

作为进一步的优化,所述模座上设有用于滑块移动的滑轨。

作为进一步的优化,所述模座上设有用于滑块移动的倒T形滑槽。

作为进一步的优化,所述模座上设有冷流道。

与现有技术相比,本发明具有以下的有益效果:

1.通过电机驱动齿轮组件实现螺纹杆的脱模动作,由于具有较高的机械传动结构,因而脱模精度高、脱模效率高,且不会损伤注塑件的内螺纹结构;

2.电机设置于安装板上,其位于动模和模座之外,可以较小的占用模具的空间;

3.通过缓冲弹簧作用可以避免在合模时动模和模座的硬性抵接,可以保护二者,延长使用寿命。

附图说明

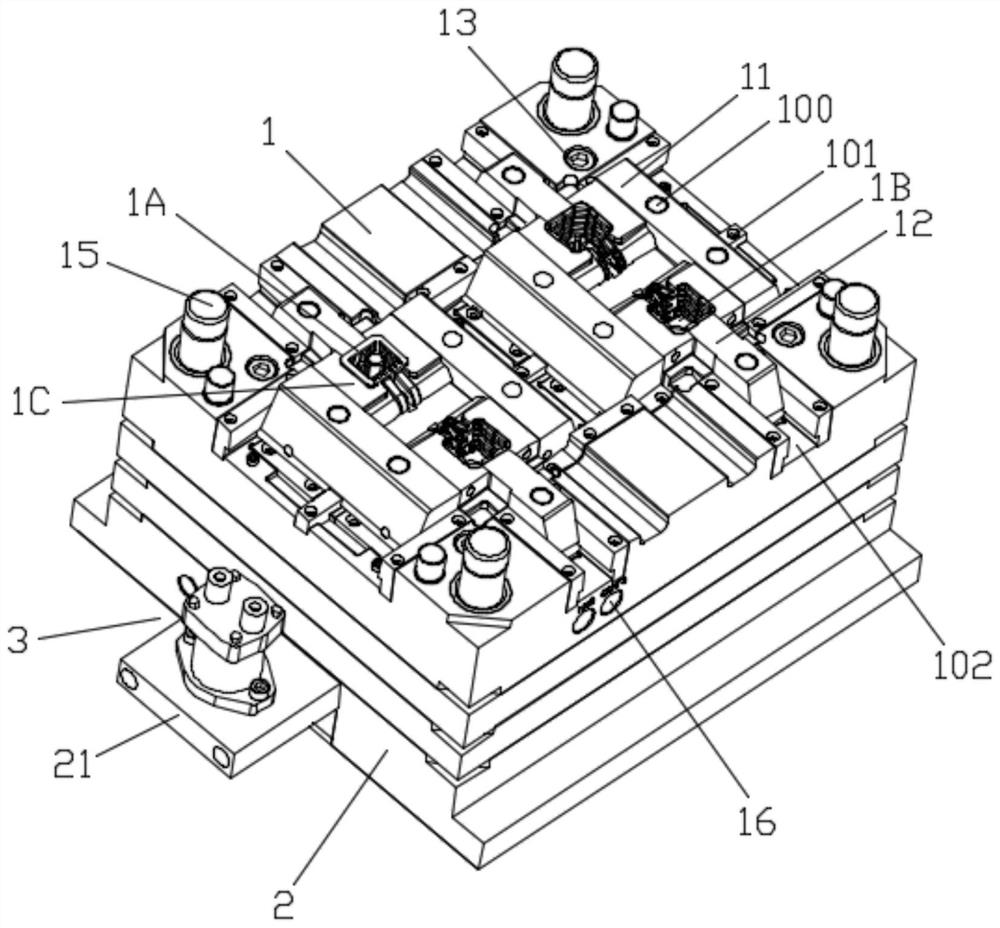

图1为本发明的结构图。

图2为本发明驱动机构的结构图。

图3为本发明螺杆的结构图。

图4为本发明第一导向柱的安装结构图。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1至4所示,一种用于具有内螺纹注塑件的注塑模具成型结构,包括动模2和模座1,模座1可相对滑移的设置于动模2上,该模座1上具有多个成型区,成型区内设有多个滑块,滑块包括第一滑块11和第二滑块12,第一滑块和第二滑块上靠近彼此的一侧均设有模仁1C,多个模仁1C由滑块滑移带动相抵接后形成型腔1B,型腔1B区内设有螺杆1D,螺杆12包括连接杆1F、以及设置于连接杆1F上端用于内螺纹成型的螺纹杆1E,连接杆1F穿过模座1后通过卡头1G与设置于动模2上的驱动机构相连3,驱动机构3包括电机31、主动齿轮32、传动链条、同步齿轮、主齿轮33和副齿轮34,主动齿轮32设置于电机31的输出端,同步齿轮设置于动模2上,其与主齿轮33同步传动,该同步齿轮通过传动链条与主动齿轮32相连,多个副齿轮34可转动的设置于动模2上,且分别与主齿轮33相啮合,副齿轮内设有转轴35,卡头1G卡接于转轴35内。

注塑起始时,通过外部驱动机构将动模抵接于模座上,此时螺纹杆部分位于型腔区域内,注塑部移动抵接于模座的另一侧,且滑块带动模仁相抵接后将型腔闭合,并对其进行注塑,通过螺纹杆的结构可以在注塑件内壁成型内螺纹;当脱模时,电机驱动主动齿轮通过传动链条带动同步齿轮转动,同步带动主齿轮旋转,并进而带动四个副齿轮转动,从而使转轴转动,转轴通过连接杆带动螺纹杆转动,与此同时,外部驱动机构带动动模脱离模座,从而使螺纹杆在旋转的状态下脱离产品1A,实现内螺纹注塑件的脱模。本发明通过电机驱动齿轮组件实现螺纹杆的脱模动作,由于具有较高的机械传动结构,因而脱模精度高、脱模效率高,且不会损伤注塑件的内螺纹结构。

动模2和模座1上均具有内腔,驱动机构3设置于内腔中,具体为,在动模2上设有安装板21,电机设置于安装板上,其位于动模和模座之外,可以较小的占用模具的空间。

模座1上设有第一定位柱13,动模2上设有定位孔201,第一定位柱13嵌入定位孔201内将动模2定位于模座1一侧,便于螺杆精准进入型腔,在脱模的过程中,可以使螺杆沿中轴线精准旋转脱离注塑产品1A的内螺纹结构,避免其晃动产生位置偏移。

定位柱13上靠近定位孔201的一侧设置有缓冲弹簧14;模座1上具有第一安装腔103,第一安装腔103内靠近定位孔201的一侧具有第二安装腔104,定位孔201上靠近模座1的一侧具有定位腔202,定位柱13固定于第一安装腔103内,缓冲弹簧14设置于第二安装腔104内,该缓冲弹簧14在模座1与动模2抵接后嵌入定位腔202内。

通过缓冲弹簧作用可以避免在合模时动模和模座的硬性抵接,可以保护二者,延长使用寿命。

模座1上远离动模2的一端设有多个第二导向柱15,通过第二导向柱的定位作用,可以方便外部注塑部件精准对接模座。

第一滑块11和第二滑块12上设有斜导孔100,合模时可以通过外部机构如斜导柱的作用使第一滑块和第二滑块相向移动,使得模仁抵接后形成型腔;开模时,亦可通过斜导柱的作用将第一滑块和第二滑块分离,使产品1A顺利脱落。

模座1上设有用于第一滑块11移动的滑轨101;模座1上设有用于限位第二滑块12移动的倒T形滑槽102。通过滑轨和倒T形槽的导向作用可以保证滑块的移动精准度,使得型腔成型精度提高。

模座1上设有冷流道16,用于对注塑产品1A进行冷却。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 一种用于具有内螺纹注塑件的注塑模具成型结构

- 一种具有内螺纹结构的注塑件用退模结构