用于制造堆构造的方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及一种用于由薄膜状或者叶片状的单层来制造堆构造的方法。此外,本发明涉及所述方法的使用,以用于制造用于电池组电池的电极堆或者用于制造燃料电池堆。

背景技术

JP 2011-086506公开了一种用于层状的电池组的制造装置,用所述制造装置来连续地加工连续的阴极材料、连续的阳极材料和连续的分离器材料并且沿着特定的线条来连续地使阴极、阳极和分离器成形。每条断裂线的侧面能够被分开。被分开的材料被堆放在堆上。各个原材料的断裂线上下叠置。借助于切割机构,沿着所述断裂线来制造一定数目的电池组材料。

US 2005/0286209公开了一个所冲裁的膜层与另一个具有所冲裁的图案的膜层的连接,所述图案限定了至少一条分离线。所冲裁的图案至少沿一个方向具有多条彼此平行延伸的分离线或者具有不同的彼此垂直地伸展的分离线。

各个膜层可以堆叠并且形成电化学的组件。对于所冲裁的膜层来说,冲裁图案与穿孔相类似;所冲制的图案确定用于接下来通过切割或其他方式将所述组件在这些膜层处分开的切割边缘,所述膜层彼此层压或者通过其他方式方法来彼此连接。

US 2012/0210549公开了一种用于制造电气的双层电池的方法,其中首先通过将电极材料挤压到可导电的片件上这种方式来制造第一和第二电极片。将所述第一和第二电极片彼此连接起来并且其形成电极单元。对所述第一和第二电极片进行堆叠,其中在这些电极片之间如此插入分离器,使得第一和第二电极的数目彼此重叠。对上下堆叠的第一和第二电极片进行切割。

电池组电池、像比如锂离子电池一层一层地来构造。各个层由阳极及阴极薄膜以及将其分开的分离器来构成。所述电池组电池的构造按电池组电池的形状在其应用领域内是不同的。相应的电池组电池的构造能够通过单片堆叠、扁平卷绕、Z型褶皱的产生以及分离器的Z形褶皱的产生以及随后各个电极的放入来进行。现今主要将所述扁平卷绕和单片堆叠用于制造电极堆。所述扁平卷绕在其空间利用方面并不是最佳的。空间利用代表着电池组电池的一种主要的特征参数并且说明电池的能量和功率密度。此外,所述扁平卷绕在使用寿命的方面并不是最佳的,因为会在充电和放电时出现绕组的“呼吸”,所述“呼吸”可能引起应力和不确定的变形。此外,在冷却时由于不平坦地上下叠置的、代表着对外的热输送的层而出现问题。

所述单片堆叠虽然提供优点,但是在以大批量方法进行制造的方面相当昂贵,因为要遵守各个层的狭小的定位公差。此外,在单片堆叠时也必须实现相当高的节拍时间。沿着侧面的机械的止挡进行堆叠是不可能,因为各个层具有不同的大小;因此分离器层在尺寸方面大于阳极,所述阳极在其尺寸方面又大于阴极层。所述单片堆叠提供电池组电池的更加自由的形状设计,可以制造不对称的轮廓。此外,所述单片堆叠在更新的材料、比如更薄的薄膜和更脆的材料的使用方面具有优点。

用于燃料电池的燃料电池堆和锂电池组电池堆也由更薄的、特性不同的构件的堆来制造。各个构件典型地分开地存在并且在堆叠过程中、比如借助于机器人运动机构在拾取&放置运行中上下堆叠。对于这些产品来说,所述单层典型地在其特性方面是不同的。这意味着,所述单层不一样大、由不同的材料制成并且具有彼此有别的外部轮廓。这在原材料的堆叠以及随后通过切割过程对所形成的堆的外部轮廓进行加工的方面造成困难。这意味着,典型地首先将各个构件从幅面物品或者片状物品分开,去除多余的材料,此后分开单个元件并且而后用合适的方法将其堆叠。

分开以及随后的堆放尤其具有以下缺点:按各个构件、也就是单层的在厚度、柔性、黏附性、静电充电和孔隙率的方面的特性,自动化的操纵非常有挑战性。所述材料可能弯折、起皱或者附着在本身上面,这应该归因于自粘效应和静电效应。此外,所使用的材料太不稳定,以至于不能作为单层来限定地被操纵。此外,所述材料太敏感,以至于不能在功能区域中与其接触,比如可能由于抓取技术而出现损坏。

连续的操纵在过程复杂性方面具有优点并且在精度和/或速度方面具有稳健性。在比如借助于机器人或者其他操纵设备的拾取&放置周期来上下堆放构件时,所述工作周期的大约一半包括不创造价值的空运行。

总之,由非常薄的单层构成的堆的迄今为止的制造过程,要么对用于电池组电池的电极堆来说,要么对用于燃料电池的燃料电池堆来说,非常令人不满意,因而必须提供补救措施。

发明内容

根据按本发明所提出的解决方案,提出一种用于由薄膜状的或者叶片状的单层来制造电池组电池或者燃料电池的堆构造的方法,其中至少执行以下方法步骤:

a)沿着至少一个穿孔方向通过在用于单层中的各一个单层的幅面状的材料中穿孔来产生具有外部轮廓的单层;

b

b

c

c

d)实施幅面件/片件的堆叠过程并且在结束所述堆叠过程之后在穿孔处分开所述暂时的支撑结构。

在按本发明所提出的方法的改进方案中,所述幅面状的材料在穿孔接片的撕开边缘的区域中配设预压印并且/或者在这些区域中以局部减小的材料厚度来设置。这些措施引起的结果是,在分开单层时形成接片残余部分,所述接片残余部分以有利的方式没有伸出超过单层的外部轮廓,所述单层要么是用于电极堆的阴极要么是用于电极堆的阳极。

此外根据按本发明所提出的解决方案,能够按照方法步骤c

按照本发明所提出的方法来构造暂时的支撑结构,这允许比如单层的接触片被这些暂时的支撑结构所包围,使得所述接触片(为了举例)得到保护,以防止在对其进行操纵时或者在堆叠过程中出现损坏。

用于第一、第二或者第三单层的幅面状的材料的运送通过带孔边缘来进行,所述带孔边缘通过所述幅面状的材料的边缘区域之内的穿孔来构造并且通过所述穿孔与幅面状的材料相连接。在这里,在精加工之后,由于穿孔而能够将所述不再被需要的带孔边缘从侧面从成品的单层或者所构造的堆上拉下,而不需要切割操作。

对于用按本发明所提出的方法来进行堆构造并且制造电池组电池这种情况来说,所述堆构造以交替的次序包括作为阴极来提供的第一单层、代表着分离器的第二单层以及代表着阳极的第三单层。所述单层的厚度处于5μm到大约200μm的范围内。因此,阳极材料包括活性材料的厚度处于5μm与200μm之间,分离器材料的厚度大约为10μm到20μm,而阴极材料包括活性材料通常具有处于10μm与200μm之间的厚度。

对于借助于按本发明所提出的方法来进行用于燃料电池的堆构造这种情况来说,通过所述第一单层来比如形成集流器,通过所述第二单层来比如形成双极性板,并且/或者通过所述第三单层来形成膜片电极单元(MEA=Membrane Electrode Array)。用来构造燃料电池堆的单层具有处于0.2mm到大约1mm之间的厚度。对于按本发明所提出的方法来说,在要么用于电池组电池要么用于燃料电池的制造过程中在制造过程的期间在尽可能迟的时刻分开所述暂时的支撑结构。由此存在以下可行方案,即:一方面显著地改进对于各个薄膜和叶片状地构成的单层的操纵并且另一方面在操纵的期间比如关于在边缘区域中伸出的接触片来保护这些薄膜及单层,以防止损坏。

此外,本发明涉及所述使用,以用于制造用于电池组电池的电极堆或者用于制造用于燃料电池的燃料电池堆。

本发明的优点

通过按本发明所提出的解决方案而存在以下可行方案,即:不是由以幅面形式存在的原材料来完全地切割出所述单层,而是将所述单层的轮廓穿孔到所述原材料中。由此,更确切地说,一方面一如既往地在所述单层在幅面状的材料中的位置方面限定所述单层,另一方面此外所述单层与原材料机械地连接并且不是作为一个个的叶片状的或者薄膜状的元件而存在,从而使对其的操纵显著得到简化。如果用这些单层来形成堆,则能够在没有另外的切割过程的情况下将所述单层从原材料堆中松开,尽管单片比如对于电池组电池、阳极、阴极和分离器来说分别具有不同的外部轮廓。

通过所述穿孔方法的按本发明所提出的使用,能够将所述穿孔接片定位在外部轮廓之内,由此比如在生产电极时使短路危险最小化。所述穿孔接片相对于外部轮廓向里偏移,由此排除在撕开时留下的接片残余部分伸出超过相应的单层以及由此堆的外部轮廓的情况。由于穿孔接片被预压印这种情况,后来的撕开边缘的位置被限定;此外,预压印能够降低材料的拉伸、也就是在撕开的期间在穿孔接片的区域中的塑性变形。所述按本发明来提出的方法以有利的方式适合用于制造产品,方法是:将尤其具有不同的外部轮廓的薄膜状的材料堆叠起来。这在不取决于电池化学及燃料电池的情况下比如涉及原电池及次级电池。在制造燃料电池时,所述单层典型地更容易具有较厚的材料厚度,主要涉及较薄的板片而不是薄膜;此外,燃料电池堆与电池组电池的电极堆相比通常每堆具有更高数目的单层。在使用按本发明所提出的方法来制造燃料电池时,通过将用于精细定位的时间分布到多个堆上这种方式在制造燃料电池堆时在总体上节省明显更多的时间。

通过按本发明所提出的方法,以有利的方式简化部件运送,方法是:单件的完全分开在尽可能迟的时刻来进行。在按本发明所提出的解决方案中,单层从幅面状的材料的、通常通过切割或者冲裁来进行的分开过程被穿孔过程所取代。所述分开在制造用于电极堆或者用于燃料电池堆的堆构造时在制造过程链中被推迟到尽可能迟的时刻。由此,能够显著地简化对于所述单层的直至完全分开的处理,因为这些单层还通过暂时的支撑结构来彼此连接。单层从幅面状的材料、比如从片状地存在的材料的完全分开在不使用切割设备的情况下通过暂时的支撑结构的容易的撕开或者通过两个还通过穿孔来连接的单个元件的彼此拉开来进行。

此外要指出,因为没有完全切断相应的材料,所以所述穿孔过程比完全的切断操作快得多地进行并且代表着便宜得多的技术。通过对于穿孔方法的选择而存在着在堆的单层上安置暂时的支撑结构的可行方案。这些支撑结构允许保护易损的结构、比如阴极层和阳极层上的接触片并且由此在操纵或者堆叠时避免损坏。所述暂时的支撑结构在结束堆叠过程之后由于穿孔而容易地在那些在其当中所构造的目标断裂位置处、也就是在穿孔接片处被拉下。

附图说明

下面借助于附图对本发明进行详细描述。其中:

图1示出了电池组电池的堆构造;

图2示出了燃料电池堆的分解图;

图3、3.1和3.2示出了单层的分开过程;

图4.1-4.6示出了经过优化的穿孔过程;

图5示出了堆构造;

图6.1-6.3示出了用于单层的操纵方法;

图7.1-7.3示出了经过优化的用于单层的操纵方法;

图8示出了用于燃料电池的双极性板的幅面状的材料。

具体实施方式

从按照图1的图示中可以获知一种在这里用于电池组电池的堆构造60。

从图1中得知第一单层12、第二单层14和第三单层16的堆叠的布置。所述第一单层12是薄膜状地或叶片状地构成的阴极,所述第二单层14是薄膜状地或者叶片状地构成的分离器材料,而所述第三单层16则代表着电极堆10的阳极。如图1进一步示出的那样,在按照图1中的图示的电极堆10的端侧上所述第一单层12、也就是阴极的各个第一接触片18以及所述第三单层16、也就是阳极的第二接触片20上下叠置。

图2以分解图示出了燃料电池堆22,该燃料电池堆由许多基本上叶片状的或者层状的单个元件所构成。所述燃料电池堆22尤其包括至少一个集流器24、至少一个双极性板26、至少一个膜片电极单元28以及一定数目的密封件并且在端部区域中包括各一个夹紧板,通过所述夹紧板能够将全部的层状的单层组合成燃料电池的堆。

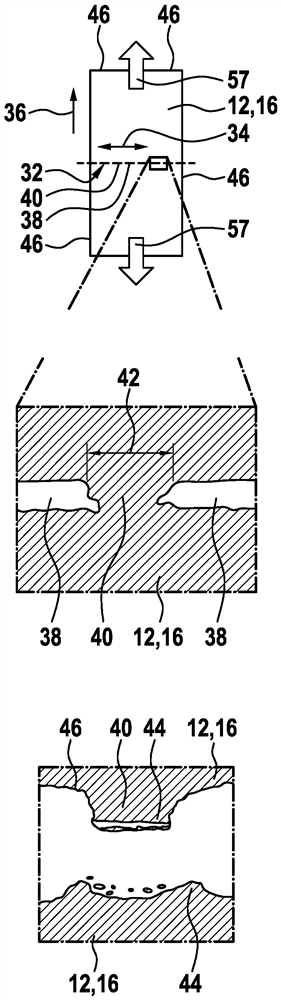

在图3、3.1和3.2的图序中示出了单层的无切割操作的分开过程。

在穿孔过程中,在图6.1到6.3或者7.1到7.3所示出的幅面状的材料中沿着第一穿孔方向34产生穿孔32。除此以外,所述穿孔32附加于第一穿孔方向34也能够沿着第二穿孔方向36来伸展。通过所述穿孔32来限定所述单层12或者16的外部轮廓46。所述穿孔32包括穿孔切口38(试参照按照图3.1的图示)以及穿孔接片40,该穿孔接片代表着目标断裂位置。图3.1示出了两个还通过穿孔32彼此连接的第一单层12或第三单层16之间的穿孔32的放大的区域。如图3.1所示,通过所述穿孔32来产生一系列穿孔切口38和穿孔接片40,它们沿着第一穿孔方向34延伸。所述穿孔接片40的接片宽度42对于厚度大约为20μm的铜箔来说处于大约100μm的数量级中。所述接片宽度42强烈地取决于材料。所述接片宽度42和所述穿孔接片40的数目确定:可以有多容易地将单个的层从完整材料松开。应该如此选择单个的层,从而能够无损坏地进行操纵和运送,但是松脱要求合适的低的力。

如果在按照图3.2的图示中比如像在图3中所示出的一样将拉力导入57到通过穿孔32彼此连接的单层12或者16中,则会出现所述穿孔接片40以及所构成的接片残余部分44的撕开,所述接片残余部分处于第一单层12的其中一侧上并且处于第一单层12的与这一侧对置的另一侧上。如可以从图3.2中得知的一样,所述接片残余部分44之一以超出部分48延伸超过外部轮廓46。

图4.1到4.6的图序示出了经过优化的穿孔过程。

如能够从图4.1、4.2和4.3的图序中得知的一样,在所述幅面状的材料74、76、78(试参照按照图6.1到6.3和7.1到7.2的图示)中在所述穿孔接片40的区域中执行材料削弱。这种材料削弱比如如在图4.3中所示出一样处于局部减小的材料厚度54中。与原有的材料厚度59相比,所述局部减小的材料厚度54比如为原有的材料厚度59的一半。相对于在传统上所构成的笔直的穿孔线,将所述穿孔接片40以偏移度58为幅度置于第一单层12或者第三单层16的外部轮廓46的后面。在进行拉力导入57时,材料残余部分53被拉下,其中接片残余部分44留在外部轮廓46之内的撕开边缘50的区域中,也就是说在被堆叠的状态中没有伸出超过所加工的第一单层12或者第三单层16的外部轮廓46。因为所述穿孔32在后来构成的撕开边缘50的区域中伸展并且在那里所述材料处于局部减小的材料厚度54中,所以所述接片残余部分44在废料43中形成,而对置的接片残余部分44则留在第一单层12或第三单层16的外部轮廓46之内。从图4中可以看出,所述材料残余部分53包括接片残余部分44的较大的份额并且在所述第一单层12或第三单层16的外部轮廓46之内留在所述外部轮廓的后面。所述接片残余部分44刚好没有伸出超过外部轮廓46。除了如结合图4.1、4.2和4.3所描述的一样的局部减小的材料厚度54之外,也能够在所述在这里示范性地提到的一样的第一和第二单层12或16的原材料中构造预压印56。这种预压印同样(试参照按照图4.6的图示)代表着原材料的材料削弱。所述预压印56比如能够如此构成,从而通过该预压印来限定后来的撕开边缘50的位置。由于所述代表着后来的目标断裂位置的穿孔接片40的预压印56,同样能够实现的是,所述穿孔接片40的较大的接片残余部分44留在材料残余部分53中,而由于所述预压印56通过所述材料的降低的拉伸以及在撕开过程的期间在穿孔接片40的区域中的塑性变形的构造,所述接片残余部分44的小得多的部分留在第一单层12或者第二单层14中并且更确切地说留在通过穿孔32来预先给定的外部轮廓 46的外部轮廓的内部。从图4.6中可以以示意性的方式获得原材料中的这样的预压印56,由所述原材料来制造所述第一单层12或第三单层16。

由图4.6得知,所述预压印56具有半圆筒形的外观。当然,所述预压印56也能够通过原材料、比如幅面状的材料74、76、78(试参照图6.1到6.3或者7.1到7.3的图示)中的其他几何形状来构成。

从按照图5的图示中可以以示意性的方式获知堆构造60,在该堆构造的堆边缘72处存在不同的超出部分。在按照图5中的示意性的描绘的堆构造60中,第一单层12、第二单层14和第三单层16以交替的次序上下堆叠。所述单层12、14、16在其特性方面是不同的,也就是说所述单层12、14、16不一样大并且/或者由不同的材料制成并且具有彼此有别的外部轮廓。这使得不可能首先堆叠所述单层12、14、16并且此后借助于切割操作来制造堆的外部轮廓。

这样的堆构造60要求,首先从幅面物品和片状物品分开各个单层12、14、16,此后去除多余的材料,随后将单个元件分开并且而后用合适的堆叠方法将其上下堆叠。这样的处理方式在按照图6.1、6.2和6.3的图示中示出。按照这个图序,由幅面状的材料、也就是用于第一单层12的第一幅面材料74、用于第二单层14的第二幅面材料76以及用于第三单层16的第三幅面材料78来制造所述单层12、14、16。更确切地说,可以以穿孔的方式来制造所述单层12到14的各个外部轮廓46,但是对其的操纵(试参照按照图6.2的图示)也就是分开过程88的执行、随后的堆叠过程90由于在各个单层12、14、16的外部轮廓46方面的不同的几何形状而有挑战性。按所述各个单层12、14、16的在厚度、柔性、黏附性、静电充电、孔隙率的方面的特性,自动化的操纵有挑战性乃至不可能。所述材料可能弯折,它们由于自粘或静电而起皱或者附着在彼此上面;此外,所述材料太不稳定,以至于作为单层12、14、16不能确定地被操纵。此外,所述材料太敏感,以至于不能在功能区域中与其接触。

与图6.1到6.3的图序不同的是,在图7.1、7.2和7.3的图序中详细地示出按本发明所提出的方法。在这里,单层12、14、16通过用于第一单层12的第一幅面材料74中、用于第二单层14的第二幅面材料76中以及用于第三单层16的第三幅面材料78中的相应的外部轮廓46的穿孔32来产生。通过穿孔32,在各个单层12、14、16之间分别产生暂时的支撑结构52。

在用于第一单层12的第一幅面材料74、用于第二单层14的第二幅面材料76和用于第三单层16的第三幅面材料78的穿孔过程之后进行分开过程88。

通过所述分开过程88,由用于第一单层12的第一幅面材料74、用于第二单层14的第二幅面材料76并且由用于第三单层16的第三幅面材料78来形成各个幅面件94或者片件96。从图7.2中可以获知,相应地通过分开过程88来形成的幅面件94或者片件96分别包括一定数目的第一单层12、第二单层14或者第三单层16,它们彼此通过代表着目标断裂位置的穿孔接片40来连接并且此外构造了暂时的支撑结构52,所述支撑结构与按照图6.2的图示相比在随后的操纵过程中允许对于所述单层12、14、16的各个样本的更好的操纵。尤其由于在幅面件94或者片件96上构造了暂时的支撑结构52而能够实施得到改进的堆叠过程90。

因为所述暂时的支撑结构52主要处于所述幅面件94或者片件96的纵向边缘区域中,所以能够没有问题地通过在穿孔32的代表着目标断裂位置的穿孔接片44处进行的简单的侧向的撕开来将所述暂时的支撑结构去除。从图序7.1、7.2和7.3中得知,单层12、14、16从幅面材料74、76、78的必需的分开通过在构造穿孔32的情况下进行的穿孔过程来取代并且通过穿孔32所产生的暂时的支撑结构52的分开在制造过程链中被推迟到尽可能迟的时刻。所述暂时的支撑结构52的分开在所述堆叠过程90结束之后进行、也就是说在由时间方面看从图7.2到图7.3的转变之间进行。通过暂时的支撑结构52的尽可能迟地进行的去除、在当前的情况中通过暂时的支撑结构的侧向的撕开,对于所述单层12、14、16的操纵显著得到简化,因为这些单层直至完全分开、也就是说直至暂时的支撑结构52的去除还相互联接。单层12、14、16的各个样本从幅面件94或者片件96的完全分开要么仅仅借助于多余的材料、也就是暂时的支撑结构52的撕开要么对于没有多余的材料这种情况来说通过两个元件的彼此拉开来进行,试参照图4.1、4.2、4.3到4.6的图示。

因为所述穿孔32并不代表着原材料的完全的切断,所述完全的切断与通过原材料的切割过程进行的完全切断相比在时间方面看更快地并且以成本更低廉的技术来进行。借助于所述穿孔32来产生以下可行方案,即:在堆构造60的单层12、14、16的各个样本上安置暂时的支撑结构52。这些暂时的支撑结构允许保护比如易损的结构、比如所述单层12、16上的开头所提到的接触片18或者20并且由此在操纵时或者在堆叠过程90中避免损坏。所述暂时的支撑结构52在结束堆叠过程90之后由于穿孔32而容易被拉下,而为此不需要切割操作并且不必在过程链中设置切割设备。

图8示出了“对于双极性板的有利的操纵”。

图8示出,沿着运送方向运送由制成比如双极性板26的幅面材料110。所述幅面材料110比如对双极性板26来说具有处于0.1与1mm之间的厚度、对于ME’s来说具有处于0.1mm与5mm之间的包括载体箔的厚度。密封件具有高达3mm的厚度。

如可以从图8中得知的一样,在所述幅面材料110中构造了各个功能结构124,所述各个功能结构在当前的情况中形成双极性板26。所述各个功能结构124通过固定接片118、也就是穿孔接片40与幅面材料110相连接。所述幅面材料110的各个分段又通过弯曲接片120彼此连接并且形成连续地沿着进给方向来输送的幅面材料110。

在所述固定接片118和弯曲接片120上构造了接片穿孔122,所述接片穿孔代表着目标断裂位置,在所述目标断裂位置处将功能结构124与幅面材料110分开。与为了将第一单层12、第二单层14、第三单层16构造为电极堆10的阴极、分离器或阳极而对薄膜状的或者叶片状的材料进行的操纵相比,用来制造用于双极性板26的功能结构124的幅面材料110具有更大的材料厚度。在图8所示出的应用实例中,所述幅面材料110的边缘作为暂时的支撑结构52起作用。因为所述固定接片118或者弯曲接片120的区域中的穿孔32能够程度不同地构成,所以可以在对幅面材料 110进行加工时实现整齐的弯曲。

本发明不限于在这里所描述的实施例和在这点上所强调的方面。更确切地说,在通过权利要求来说明的范围之内能够实现大量处于本领域的技术人员的处理范围内的改动方案。

- 燃料电池堆、燃料电池堆用的端构造及其制造方法

- 用于制造堆构造的方法