一种无淀粉聚乙烯醇胶棉发泡工艺及智能生产设备

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及聚乙烯醇胶棉发泡工艺技术领域,更具体地说,本发明涉及一种无淀粉聚乙烯醇胶棉发泡工艺及智能生产设备。

背景技术

高分子材料是人类进步的里程碑,它的出现改变了千百万年来人类生活依靠自然恩赐的传统,实现了按照人类的意志需求,制造各类结构、性能不同的人造物质。现如今,高分子材料已与水泥、钢铁、木材一起构成现代社会的四大基础原料,渗透到社会生活的各个领域。塑料作为高分子材料的一种,是以树脂为基础,加入塑化剂、填充剂等助剂,经加工成型而制得。塑料种类很多,目前大约有300多种,一般根据受热行为分为热固性和热塑性塑料,根据用途分为通用塑料和工程塑料。随着科技的发展,塑料因为本身质轻、比强度高、绝缘性好、化学稳定性优良、成型加工容易等特点广泛应用于农业、建筑、汽车、军工、食品包装等领域,用作功能材料和结构材料的范围也越来越广泛。

对于塑料而言,它是以石油为原料。石油作为一种紧缺能源,是现代经济的命脉,应尽量降低它的消耗。而塑料经发泡后可极大的节省原料用量,在降低成本的基础上又可提高材料的物理及力学性能。由此,赋予塑料轻量化,隔热、隔音、缓冲性等特征的泡沫塑料便应运而生。泡沫塑料由于含有大量的气体,这种结构上的差异,使其除了具有塑料的一般特性外,在声学性能、热性能、电性能方面均表现优越,可用于吸声、防震、绝热保温、漂浮等专用材料;现有制备工艺及制备装置多种多样,以保证制得的高分子材料的均匀度,以聚乙烯醇胶棉发泡为例,在实际制备过程中,往往需要采用搅拌装置以保证原材料的混合均匀度,但实际生产过程中因搅拌装置会造成流体物料产生离心力,从而造成部分物料在离心状态下悬浮在物料顶部位置,无法得到均匀的搅拌效果,从而使得制得的部分胶棉成品中部分产品气泡分布不均问题的产生,从而影响胶棉的发泡质量。

现有聚乙烯醇胶棉的生产工业化生产采用淀粉工艺制备,淀粉在发泡过程中主要起成孔剂的作用,具体流程为:首先将聚乙烯醇粉料与水以一定比例混合加入有搅拌装置的熔解炉中,开启搅拌装置,体系温度升至90~95℃并维持 2h 以确保 聚乙烯醇充分溶解。然后将熔解炉中已溶解的 聚乙烯醇料液放入耐酸型搅拌反应釜中冷却,降至工艺所要求的温度后,依次加入称量好的淀粉、盐酸、甲醛,搅拌 2min 后立即注入模具,最后将模具置于设定温度条件下的烘箱中固化成型一段时间,待胶棉完全成型后从烘箱中拿出,降至室温后从模具中拔出,洗去残留的淀粉、盐酸、甲醛,再根据不同产品的尺寸要求切块包装,由上述制备工艺可知,淀粉在该工艺生产过程中只充当了成孔剂的作用,最终又全部清洗掉,造成资源浪费。且淀粉的清洗过程耗费大量的水,淀粉又随水排出,造成水体 COD 含量较高,污染环境。此外胶棉中填充的淀粉很难完全清洗干净,残留的淀粉会滋生霉菌从而导致胶棉表面产生黑斑,严重影响产品的质量并且限制了胶棉产品的应用范围。

基于此,本发明提出了一种无淀粉聚乙烯醇胶棉发泡工艺及智能生产设备,以至少解决上述现有技术存在的技术问题。

发明内容

为了克服现有技术的上述缺陷,本发明提供一种无淀粉聚乙烯醇胶棉发泡工艺及智能生产设备,本发明所要解决的技术问题是:如何解决现有胶棉发泡技术中气泡分布不均影响胶棉质量以及,淀粉在该工艺生产过程中只充当了成孔剂的作用,最终又全部清洗掉,造成资源浪费。且淀粉的清洗过程耗费大量的水,淀粉又随水排出,造成水体 COD 含量较高,污染环境的问题。

为实现上述目的,本发明提供如下技术方案:一种无淀粉聚乙烯醇胶棉发泡工艺,具体加工步骤如下:

S1、原料预加工:将聚乙烯醇原料放入反应装置内,并向反应装置内鼓入保护气体排离空气,随后对反应装置进行密封,并加热至150-160℃使原料融化;

S2、补气增压:继续向反应装置内以300-400mL/min的速度补充保护气体,使反应装置内气压值达到1.8×10

S3、冲压混炼:保持步骤S1中的加热温度,采用冲压方式进行往复式的对物料进行冲压混炼,冲压频率设置为5-8s/次,混炼时长设置为15-20min;

S4、挤料注塑:待步骤S3中混炼完成后,在气压作用下,将混炼完成的预发泡体压入挤出机中,由挤出机工作将预发泡体挤入模具中;

S5、成材:将步骤S4中注塑模具经发泡熟化和脱模后得到成品。

在一个优选地实施方式中,所述步骤S1和步骤S2中的保护气体设置为CO

在一个优选地实施方式中,所述步骤S4中发泡熟化设置为180-220℃的温度下微波加热5-8min,可有效加速溶解的CO

本发明还包括一种用于无淀粉聚乙烯醇胶棉发泡的智能生产设备,包括冲压发泡机,所述冲压发泡机一侧设有CO

所述冲压发泡机包括箱壳,所述箱壳内腔顶壁固定设有电磁铁吸盘,所述箱壳顶端固定设有补料部件,所述箱壳内壁固定设有电加热板,所述电磁铁吸盘底端与箱壳内腔底壁中心点处固定设有连接杆,所述连接杆外部套设有冲压件,所述冲压件与箱壳内腔底壁之间可拆卸活动设有复位弹性件,所述箱壳外壁固定设有PLC控制器;

所述冲压件包括铁质冲压盘,所述铁质冲压盘中心处与连接杆连接处开设有通槽,所述通槽内壁均匀设置有多个滚珠,所述铁质冲压盘底壁和箱壳内腔底壁处均匀固定设置有多个固定环;

所述复位弹性件包括弹簧主体,所述弹簧主体两端均固定设有挂钩,所述弹簧本体的两端挂钩分别与铁质冲压盘底壁和箱壳内腔底壁处的固定环挂接;

所述电磁铁吸盘、电加热板、增压泵、电子气压表和挤出成型机均与PLC控制器电性连接,且PLC控制器内设定电磁铁吸盘的工作间隔时长。

在一个优选地实施方式中,所述箱壳外壁底部开设有检修口,所述检修口位置设置有门板,所述门板与检修口之间设有合页和门锁,可方便使用至经检修口进行检修及复位弹性件的更换。

在一个优选地实施方式中,所述补料部件包括进料斗,所述进料斗底端与箱壳固定连接且与箱壳内腔相连,所述进料斗顶部设有密封盖,所述密封盖与进料斗之间设有密封垫,保证冲压混炼过程中冲压发泡机的气密性。

在一个优选地实施方式中,所述密封盖内壁与进料斗顶端外壁均设有螺纹,所述进料斗与密封盖螺纹连接,密封垫由橡胶材料制成。

在一个优选地实施方式中,所述挤出成型机包括机壳、挤出螺杆、传动电机、进料口和出料口,所述引气管和送料管的一端均贯穿箱壳与箱壳内腔相连,所述送料管另一端设置于进料口位置,且送料管上还设有手动控制阀。

本发明的技术效果和优点:

1、本发明通过冲压发泡机的添加,增压泵工作向箱壳内补充CO

2、本发明通过CO

附图说明

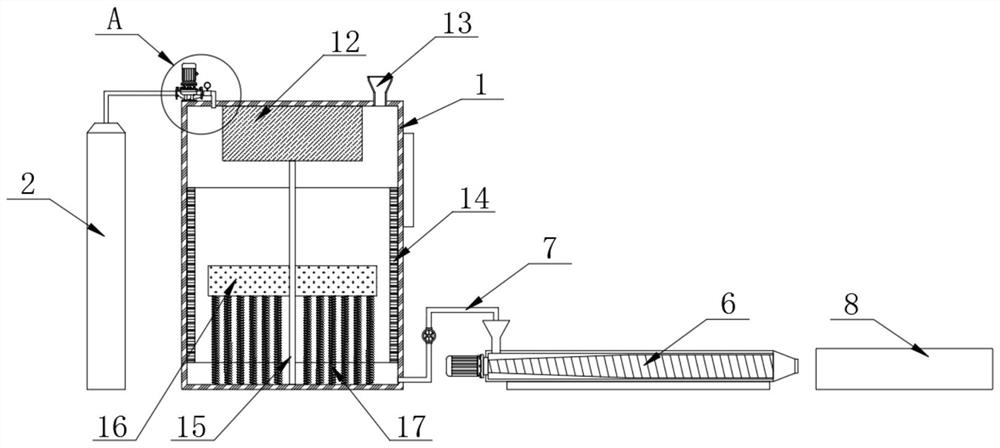

图1为本发明的整体结构示意图。

图2为本发明的图1中A部结构放大图。

图3为本发明的冲压发泡机结构示意图。

图4为本发明的补料部件结构示意图。

图5为本发明的冲压件结构示意图。

图6为本发明的复位弹性件结构示意图。

图7为本发明的模块结构示意图。

附图标记为:1冲压发泡机、11箱壳、12电磁铁吸盘、13补料部件、131进料斗、132密封盖、133密封垫、14电加热板、15连接杆、16冲压件、161铁质冲压盘、162通槽、163滚珠、164固定环、17复位弹性件、171弹簧主体、172挂钩、18 PLC控制器、19门板、2 CO

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参见附图1-7所示,本发明提供了一种用于无淀粉聚乙烯醇胶棉发泡的智能生产设备,包括冲压发泡机1,所述冲压发泡机1一侧设有CO

所述冲压发泡机1包括箱壳11,所述箱壳11内腔顶壁固定设有电磁铁吸盘12,所述箱壳11顶端固定设有补料部件13,所述箱壳11内壁固定设有电加热板14,所述电磁铁吸盘12底端与箱壳11内腔底壁中心点处固定设有连接杆15,所述连接杆15外部套设有冲压件16,所述冲压件16与箱壳11内腔底壁之间可拆卸活动设有复位弹性件17,所述箱壳11外壁固定设有PLC控制器18;

所述冲压件16包括铁质冲压盘161,所述铁质冲压盘161中心处与连接杆15连接处开设有通槽162,所述通槽162内壁均匀设置有多个滚珠163,所述铁质冲压盘161底壁和箱壳11内腔底壁处均匀固定设置有多个固定环164;

所述复位弹性件17包括弹簧主体171,所述弹簧主体171两端均固定设有挂钩172,所述弹簧本体的两端挂钩172分别与铁质冲压盘161底壁和箱壳11内腔底壁处的固定环164挂接;

所述电磁铁吸盘12、电加热板14、增压泵4、电子气压表5和挤出成型机6均与PLC控制器18电性连接,且PLC控制器18内设定电磁铁吸盘12的工作间隔时长。

所述箱壳11外壁底部开设有检修口,所述检修口位置设置有门板19,所述门板19与检修口之间设有合页和门锁,所述补料部件13包括进料斗131,所述进料斗131底端与箱壳11固定连接且与箱壳11内腔相连,所述进料斗131顶部设有密封盖132,所述密封盖132与进料斗131之间设有密封垫133,所述密封盖132内壁与进料斗131顶端外壁均设有螺纹,所述进料斗131与密封盖132螺纹连接,密封垫133由橡胶材料制成,所述挤出成型机6包括机壳、挤出螺杆、传动电机、进料口和出料口,所述引气管3和送料管7的一端均贯穿箱壳11与箱壳11内腔相连,所述送料管7另一端设置于进料口位置,且送料管7上还设有手动控制阀。

实施例1:

一种无淀粉聚乙烯醇胶棉发泡工艺,具体加工步骤如下:

S1、原料预加工:将聚乙烯醇原料放入反应装置内,并向反应装置内鼓入CO

S2、补气增压:继续向反应装置内以350mL/min的速度补充CO

S3、挤料注塑:待步骤S2中得到的物料放入挤出机中,由挤出机工作将预发泡体挤入模具中;

S4、成材:将步骤S3中注塑模具经发泡熟化(条件:190℃的温度下微波加热5-8min)和脱模后得到成品。

实施例2:

一种无淀粉聚乙烯醇胶棉发泡工艺,具体加工步骤如下:

S1、原料预加工:将聚乙烯醇原料放入反应装置内,并向反应装置内鼓入CO

S2、补气增压:继续向反应装置内以350mL/min的速度补充CO

S3、冲压混炼:保持步骤S1中的加热温度,采用冲压方式进行往复式的对物料进行冲压混炼,冲压频率设置为5-8s/次,混炼时长设置为15-20min;

S4、挤料注塑:待步骤S3中混炼完成后,在气压作用下,将混炼完成的预发泡体压入挤出机中,由挤出机工作将预发泡体挤入模具中;

S5、成材:将步骤S4中注塑模具经发泡熟化(条件:190℃的温度下微波加热5-8min)和脱模后得到成品。

实施例3:

一种无淀粉聚乙烯醇胶棉发泡工艺,具体加工步骤如下:

S1、原料预加工:将聚乙烯醇原料放入反应装置内,并向反应装置内鼓入CO

S2、冲压混炼:保持步骤S1中的加热温度,采用冲压方式进行往复式的对物料进行冲压混炼,冲压频率设置为5-8s/次,混炼时长设置为15-20min;

S3、挤料注塑:待步骤S2中混炼完成后,在气压作用下,将混炼完成的预发泡体压入挤出机中,由挤出机工作将预发泡体挤入模具中;

S4、成材:将步骤S3中注塑模具经发泡熟化(条件:190℃的温度下微波加热5-8min)和脱模后得到成品。

实施例4:

分别取上述实施例1-3所制得的发泡胶棉成品及现有技术制备的发泡胶棉作为对比例分别进行实验室的样品放大实验观测,得到以下数据:

由上表可知,实施例2中制备方式最为适中,采用该方法制得的发泡胶棉平均密度小,相对气泡孔径大,且制得的发泡胶棉成品的抗拉强度达到0.4MPa以上,在进行放大实验中贯穿到,成品中气泡分布均匀,气泡开孔率95%以上,能够很好的得到气泡均匀的发泡胶棉。

本发明工作原理:

以实施例2中方法为例,参照说明书附图1-7,开启封盖,将聚乙烯醇原料经进料斗131放入箱壳11内腔,随后增压泵4工作经引气管3将CO

最后应说明的几点是:首先,在本申请的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种无淀粉聚乙烯醇胶棉发泡工艺及智能生产设备

- 一种无淀粉聚乙烯醇胶棉发泡工艺及智能生产设备