一种海因法甘氨酸结晶母液的综合利用方法及其实施装置

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于有机化螯合物制备领域,尤其是一种综合利用海因法甘氨酸母液制备甘氨酸金属螯合物的方法及用于实施该方法的装置。

背景技术

微量元素是十分重要的营养性添加剂,目前在饲料、预混料中普遍使用的微量元素添加剂主要是硫酸盐、氯化盐、氧化物等无机盐,它们有很多缺陷,如:在动物营养上由于消化过程中化学反应复杂,易受饲料中的磷酸盐(如磷酸氢钙、磷酸二氢钙)、植酸等成分的影响,而形成不溶性沉淀,降低了生物学效价,影响了吸收利用;在饲料加工中无机盐一般带有结晶水,易吸潮结块;无机盐对维生素和油脂等破坏作用较强;有些饲料厂采用高锰高锌饲料,收效不高,且严重污染环境。

甘氨酸螯(络)合金属化合物用于肉鸡的试验结果表明,试验组比对照组增重速度提高5.28%,饲料转化率提高2.59%,一个每批饲养1500只,年养5批的饲养者可增收2100多元。孙德成等(1995年)对迪卡蛋鸡的试验结果表明试验组的总产蛋重和产蛋率比对照组分别提高21.02%和12.80%,料蛋比和软破蛋率分别降低20.74%和31.79%;代谢试验还表明试验组铁、铜、锰、锌元素的吸收利用率比对照组分别提高71.65%、93.07%、188.08%、107.42%。

甘氨酸螯合亚铁能显著提高母猪繁殖性能,改善母猪体况,降低母猪经产淘汰率,预防仔猪贫血、腹泻,降低仔猪死亡率。母猪产前21~28天开始采饲添加甘氨酸螯合铁(500ppm)的饲料,产后仔猪无需再补充铁,仔猪死亡率显著降低,离乳体重更大,离乳仔猪育成率可达94%。复合氨基酸螯合物与生态制剂饲料添加剂对育肥猪的试验研究表明,日增重比对照提高17.82%,料肉比降低14.43%,经济效益提高70.38%。

甘氨酸螯(络)合金属化合物对于促进鱼类生长,提高饲料转化率和鱼的成活率,具有明显效果,是适合鱼类营养需要的理想的营养性饲料添加剂。赵元凤等(1994年)对鲤鱼的饲养试验表明,添加甘氨酸螯(络)合金属化合物的比对照组增重提高了37.2%~68.1%,饵料系数由对照组的2.4下降为1.4~1.7。李爱杰等(1994年)在每公斤饲料中添加甘氨酸螯(络)合金属化合物,Cu 2mg、Zn 30mg、Mn 12mg、Fe 150mg、Co 2mg、Mg 400mg,可以加速罗非鱼的生长,较无机微量元素提高增重率17.84%~25.84%;对鲫鱼可提高微量元素的消化率,Cu、Co为41%~58%,Fe、Zn为14%~16%,Mn为5%~7%。

因此,甘氨酸螯(络)合金属化合物具有稳定的化学性能,高的生物效价,无毒、无刺激作用,适口性好,与维生素、抗生素等无配伍禁忌,具有一定杀菌和改善免疫功能的作用,对肠炎、痢疾、贫血有疗效作用,并且化学性质稳定。作为饲料添加剂,起到补充微量元素和氨基酸的双重作用,可降低饲料消耗,提高饲料转化利用率,具有显著的经济效益。

直接海因法是甘氨酸的一种重要生产方法,该方法以羟基乙腈和碳铵为原料,其羟基乙腈、氨、二氧化碳、水按照投料摩尔比为1:6:3:46,经过高温高压反应,排氨、二氧化碳,生成甘氨酸水溶液,经过脱色、浓缩、冷却结晶得到甘氨酸产品和甘氨酸母液,该生产工艺目前是最清洁的生产工艺,甘氨酸生产过程中只消耗羟基乙腈和水,生产成本低,不产生任何无机盐,甘氨酸分离纯化简单。但是,同样存在问题,甘氨酸生产过程中,产生一些有机杂质如海因酸、海因酸酰胺、甘氨酸二肽、甘氨酸三肽、2,5-二酮哌嗪、甘氨酰胺以及未反应的海因,这些化合物如下所示。其产生这些杂质的原因是由于羟基乙腈首先与氨反应,生成氨基乙腈,然后在二氧化碳的作用下成环,后经少量的氨解,高温高压,海因环不稳定,分解成甘氨酸和二氧化碳、氨。但是在这过程中,海因环的不完全分解,导致产生海因酸、海因酸酰胺、甘氨酸二肽、甘氨酸三肽、2,5-二酮哌嗪、甘氨酰胺等杂质,从而影响甘氨酸母液的循环使用。再者,为了获得饲料级和食品级的甘氨酸,往往需要将甘氨酸粗品进行重结晶处理,通过重结晶处理后,虽然可以获得高品质的甘氨酸产品,但是重结晶母液却不能多次循环套用,主要的原因是甘氨酸粗品中同样夹带上述海因酸、海因酸酰胺、甘氨酸二肽、甘氨酸三肽、2,5-二酮哌嗪、甘氨酰胺等杂质,这些未转化为甘氨酸的杂质在重结晶过程中,将残留在重结晶母液中,随着重结晶母液套用,这些杂质将会累积到极限,从而影响母液的循环,为了不使甘氨酸产品质量受到影响,因此,需要定期采出重结晶母液进行处理。在工业生产过程中,为了防止这些杂质的累积,通常采取的方式是采出部分甘氨酸结晶母液进行焚烧处理,母液采出焚烧量通常是母液质量的10%左右,这必然导致大量的甘氨酸损失。虽然甘氨酸母液中存在着海因酸、海因酸酰胺、甘氨酸二肽、甘氨酸三肽、2,5-二酮哌嗪、甘氨酰胺等杂质,但是这些杂质在有条件的情况下会转化为甘氨酸,而且这种转化有的时候是比较彻底的,比如在高温条件下或者是在碱性条件下,然而仅仅是高温条件下是不彻底的,甚至有可能发生可逆性反应,尤其是在未选对材质的条件下,甘氨酸还会发生下述反应:

而在碱性条件下虽然可以彻底水解转化为甘氨酸,这部分经过碱液处理的母液是无法再循环至原反应系统中,往往是通过酸化结晶处理,副产大量的无机钠盐和难以处理的含盐废水,增加了甘氨酸生产成本。所以通过焚烧的处理是直接有效的,至少在目前的情况下分析。但是这是对资源的浪费,污染环境,造成甘氨酸生产成本的增加。

中国专利申请号202110250881.2为本发明人的在先申请,该申请涉及一种利用海因法甘氨酸母液来制备甘氨酸金属螯合物的盐(例如具有下式(I)所示的结构)的方法,然而并不涉及如何制备甘氨酸金属螯合物本身(例如具有下式(II)所示的结构)。本申请的目的之一在于利用海因法甘氨酸母液来制备甘氨酸金属螯合物,属于对上述在先申请的改进。

因此,本领域需要开发一种能够综合利用直接海因法甘氨酸母液来生产有价值的产品(例如甘氨酸金属螯合物)的方法,既防止了杂质在母液中的累积而影响母液的循环套用,又充分回收了母液中的甘氨酸及其甘氨酸衍生物等杂质,避免直接进行焚烧处理,达到废物充分利用的目的。

发明内容

针对上述技术问题,本发明人发现通过利用锆对甘氨酸母液中的杂质(如海因、海因酸、海因酰胺、甘氨酸酰胺、甘氨酸二肽、二酮哌嗪、甘氨酸三肽)的水解反应的影响,可以有效地将这些杂质转化为甘氨酸产品。同时,本发明人还发现,对于甘氨酸螯合锌等而言,通过用碱(例如氨水)对甘氨酸络合金属盐水溶液进行pH调节(调节至5~7),甘氨酸金属螯合物可以作为固体沉淀物直接析出,同时副产铵盐等副产物;或者对于甘氨酸螯合亚铁而言,通过用碱(例如氧化钙或氢氧化钙)对甘氨酸络合金属盐水溶液进行pH调节(调节至5.5~6.5),副产物硫酸钙可以作为固体沉淀物直接析出,而将滤液浓缩和烘干,可以获得甘氨酸金属螯合物(即甘氨酸螯合亚铁);甘氨酸金属螯合物的纯度可以达到98%以上,甘氨酸的回收利用率可以达到95%以上。有鉴于此,本发明提供了一种利用甘氨酸结晶母液制备含微量元素的甘氨酸金属螯合物的方法以及用于实施该方法的装置。

在一个方面,本发明提供了一种海因法甘氨酸结晶母液的综合利用方法,其中,所述方法包括以下步骤:

(1)使海因法甘氨酸结晶母液与锆原料接触,然后加热保温以进行水解反应,得到甘氨酸水溶液,所述锆原料包括锆、含锆合金、锆盐、氧化锆或其任意的混合物;

(2)将步骤(1)的甘氨酸水溶液脱除氨和二氧化碳,然后进行脱色和减压浓缩处理,得到经浓缩的甘氨酸水溶液;

(3)将步骤(2)的经浓缩的甘氨酸水溶液与无机金属盐混合,然后向反应体系中加入pH调节剂将pH调节至5~7以进行螯合反应,将螯合反应后的固体沉淀物分离、洗涤和烘干,获得甘氨酸金属螯合物;或者,将螯合反应后的上清液分离、浓缩和烘干,获得甘氨酸金属螯合物。

另一方面,本发明提供了通过上述方法制备的甘氨酸金属螯合物。

另一方面,本发明提供了一种饲料添加剂,其中,所述饲料添加剂包含通过上述方法制备的甘氨酸金属螯合物。

又一方面,本发明提供了一种用于实施上述方法的装置,其中,所述装置包括以流体连通的方式依次连接的水解反应器、汽提塔、脱色釜、浓缩釜、螯合反应釜、分离系统和干燥系统。

有益效果

利用海因法甘氨酸母液制备饲料级甘氨酸金属螯合物,较传统使用商品级的甘氨酸,具有生产成本低、废弃物能够综合利用的优点;本发明所述的方法具有清洁环保,操作简单,收率高,产品稳定性高,母液中的甘氨酸回收利用率高,无三废产生,环保清洁等优势。另外,本发明所述装置具有操作简单,装备容易维护等优点。本发明所述的方法所获得的甘氨酸金属螯合物的收率高,甘氨酸的回收利用率高,产品稳定性高,而且还能够副产铵盐或者硫酸钙,是一种很好的海因法甘氨酸结晶母液综合利用方法。

附图说明

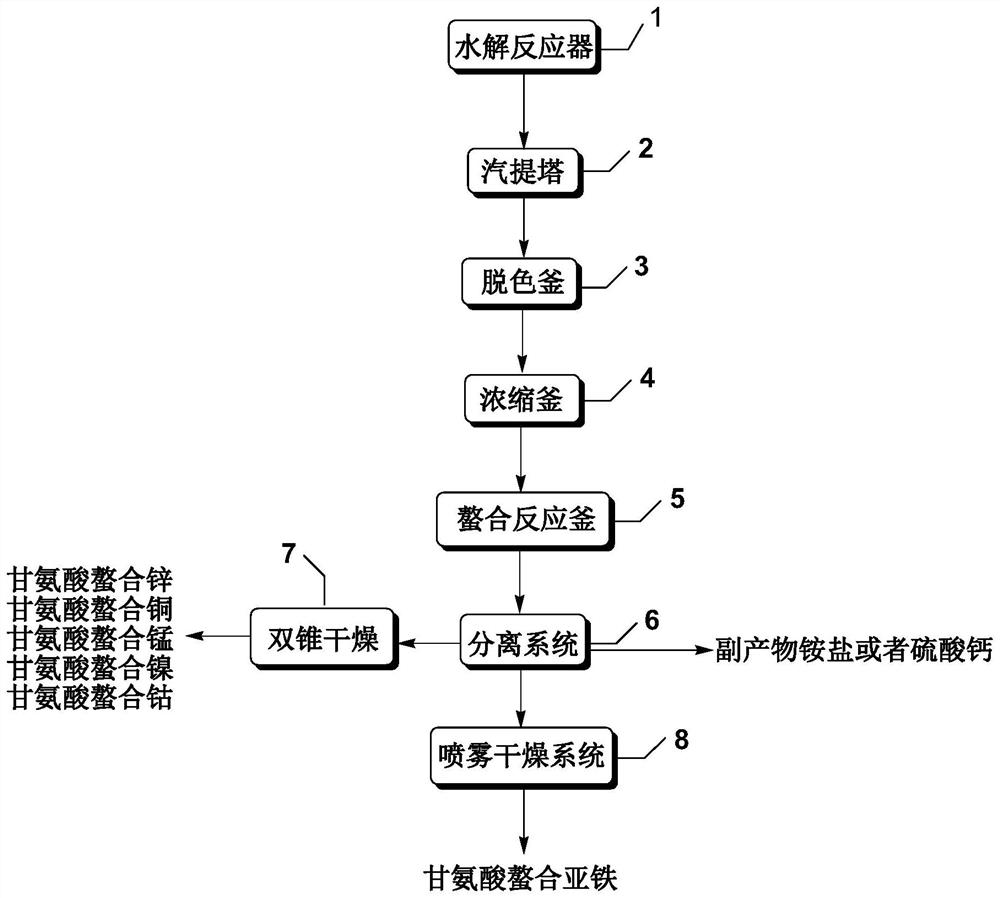

图1为本发明的一种示例性的用于生产甘氨酸金属螯合物的装置的示意图。

其中的各标记分别表示:1水解反应器,2汽提塔,3脱色釜,4浓缩釜,5螯合反应釜,6分离系统,7双锥干燥系统,8喷雾干燥系统。

图2为本发明制备的甘氨酸螯合锌的红外光谱图;

图3为本发明制备的甘氨酸螯合亚铁的红外光谱图。

具体实施方式

以下将结合示例性的实施方式对本发明进行说明,但是本发明的保护范围并不仅限于此。

在本发明中,除非另有说明,术语“甘氨酸结晶母液”、“海因法甘氨酸母液”、“母液”和“甘氨酸母液”可互换使用,是指利用直接海因法合成并分离甘氨酸产品后的剩余液和/或甘氨酸重结晶母液。

在本发明中,除非另有说明,术语“螯合金属化合物”、“络合金属化合物”、“金属络合物”、“金属螯合物”和“甘氨酸金属螯合物”可互换使用,是指金属离子与甘氨酸配位形成的配合物。例如所述甘氨酸金属螯合物具有下式所示的结构:

在本发明中,除非另有说明,术语“常压”是指1个标准大气压。

本发明人通过研究发现,锆能够促进海因法甘氨酸母液中的杂质(如海因、海因酸、海因酰胺、甘氨酰胺、甘氨酸二肽、二酮哌嗪、甘氨酸三肽)通过水解反应完全转化为甘氨酸产品。本领域已知,甘氨酸在高温的条件下存在下述动态平衡反应,即,在高温的条件下,甘氨酸会部分转化为甘氨酸二聚物(即,甘氨酸二肽)和三聚物(即,甘氨酸三肽)等,温度越高越有利于这种转化。然而,本发明人发现在锆或者锆离子存在下,可以阻止这种转化,甚至可以促使已经转化得到的甘氨酸二聚物和三聚物等在锆或者锆离子存在下水解为甘氨酸。

作为一个实例,本发明人还发现,如果在甘氨酸结晶母液水解反应器的材质中增加锆材,不仅能够有利于增强反应器对在高温高压条件下的二氧化碳和氨对反应器腐蚀的耐受,而且还能直接影响水解反应的效果(使水解反应的平衡向左进行,有利于甘氨酸产品的生成),使所述母液中的杂质如海因、海因酸、海因酰胺、甘氨酰胺、甘氨酸二肽、二酮哌嗪、甘氨酸三肽等能够完全有效地转化为甘氨酸产品。

在一个实施方式中,本发明涉及一种海因法甘氨酸结晶母液的综合利用方法,其中,所述方法包括以下步骤:

(1)使海因法甘氨酸结晶母液与锆原料接触,然后加热保温以进行水解反应,得到甘氨酸水溶液,所述锆原料包括锆、含锆合金、锆盐、氧化锆或其任意的混合物;

(2)将步骤(1)的甘氨酸水溶液脱除氨和二氧化碳,然后进行脱色和减压浓缩处理,得到经浓缩的甘氨酸水溶液;

(3)将步骤(2)的经浓缩的甘氨酸水溶液与无机金属盐混合,然后向反应体系中加入pH调节剂将pH调节至5~7以进行螯合反应,将螯合反应后的固体沉淀物分离、洗涤和烘干,获得甘氨酸金属螯合物;或者,将螯合反应后的上清液分离、浓缩和烘干,获得甘氨酸金属螯合物。

在一些优选的实施方式中,在步骤(1)中,所述甘氨酸结晶母液的总氮量为1.20wt%~7.5wt%、优选3.0wt%~5.5wt%。在进一步优选的实施方式中,所述甘氨酸结晶母液中各组成的质量百分比为:甘氨酸5~30,甘氨酸二肽0.5~4.0,甘氨酸三肽0.1~1.0,海因0.1~2.0,二酮哌嗪0.2~1.0,甘氨酰胺0.1~1.0,海因酸0.05~0.3,海因酸酰胺0.05~0.2,氨等于或低于50ppm,其余为水。

在进一步优选的实施方式中,所述方法还包括通过如下步骤产生所述海因法甘氨酸母液:将羟基乙腈、氨、二氧化碳和水按摩尔投料比为1:6:3:(44~46)投料,反应温度为140℃~160℃,反应时间为2~3小时;反应结束后,经过汽提脱除未参与反应的二氧化碳和氨,得到甘氨酸稀溶液(优选地,所述甘氨酸稀溶液的甘氨酸质量百分含量为7.0wt%~15wt%);经过脱色、浓缩、冷却结晶,作为淡黄色晶体得到粗品甘氨酸(其甘氨酸质量百分含量为94.0wt%~98.0wt%),分离所述粗品甘氨酸后,得到的结晶母液作为所述海因法甘氨酸结晶母液。

在进一步优选的实施方式中,所述方法还包括通过如下步骤产生所述海因法甘氨酸结晶母液:将所述甘氨酸粗品加水进行重结晶,分离重结晶的甘氨酸后,得到重结晶母液,将单独的所述重结晶母液或所述重结晶母液与所述的结晶母液的混合物作为所述海因法甘氨酸结晶母液。

在一些优选的实施方式中,在步骤(1)中,所述锆原料可处于反应器内衬、块、粉等形式。

在一些优选的实施方式中,在步骤(1)中,所述含锆合金是锆含量为5wt%~30wt%的合金。优选地,所述含锆合金例如可为锆铁合金、锆钴合金、锆铜合金、锆锡合金、锆铝合金、锆铌合金或其任意混合物等,但不限于此。

在一些优选的实施方式中,在步骤(1)中,所述锆盐为无机锆盐;优选地,所述无机锆盐包括但不限于硫酸锆、氯化锆、碳酸锆(例如碱式碳酸锆)、硝酸锆、磷酸锆、醋酸锆或其任意混合物。

在一些优选的实施方式中,在步骤(1)中,以锆元素的质量计,所述锆原料的加入量为所述海因法甘氨酸结晶母液的质量的20~500ppm。

在一些优选的实施方式中,在步骤(1)中,伴随着以60~200r/min的速度进行的搅拌,加热至150℃~170℃并保温30~90min,进行所述水解反应。在一些实施方式中,在步骤(1)中,所述水解反应的压力为1.2~3.0MPa。

在一些实施方式中,在步骤(2)中,将步骤(1)的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。在本发明中,汽提采用本领域已知的常规操作条件进行。

在一些实施方式中,在步骤(2)中,采用活性炭或者纳滤膜进行所述脱色处理,优选采用活性炭进行脱色处理。在进一步优选的实施方式中,所述活性炭的用量为所述甘氨酸水溶液中的甘氨酸总质量的0.2wt%~1.0wt%。在进一步优选的实施方式中,所述脱色处理的温度为40℃~70℃,时间为20~40min。

本发明上述的步骤(2)中的减压浓缩为本领域的常规操作。本发明中,通过浓减压缩处理可以除去生成的少量氨及多余的水分。

在一些实施方式中,在步骤(2)中,所述经浓缩的甘氨酸水溶液中的甘氨酸的质量百分含量为15.0wt%~32.0wt%。

在一些实施方式中,在步骤(3)中,所述经浓缩的甘氨酸水溶液中的甘氨酸与无机金属盐的投料摩尔比为2:1。

在一些优选的实施方式中,在步骤(3)中,所述无机金属盐为硫酸锌、氯化锌、醋酸锌、硫酸铜、氯化铜、醋酸铜、硫酸锰、氯化锰、醋酸锰、硫酸镍、氯化镍、硫酸钴、氯化钴、醋酸钴、硫酸亚铁的无水化合物或者水合物、或其任意混合物。优选地,所述无机金属盐处于其水溶液的形式,特别优选饱和水溶液。

在一些优选的实施方式中,在步骤(3)中,所述pH调节剂为碱、优选无机碱。优选地,所述碱为碳酸钠、碳酸钾、碳酸锂、氢氧化钠、氢氧化钾、氢氧化锂、氧化钙、氢氧化钙、氨气、氨水等中的一种或者多种,优选氨、氧化钙、氢氧化钙,螯合反应pH控制在5~7。

在一些优选的实施方式中,在步骤(3)中,所述螯合反应温度为40~70℃,优选50~65℃,时间为90~120min,优选90~100min。

在一些优选的实施方式中,在步骤(3)中,通过抽滤50~100min(例如60~80min)将所述螯合反应后的固体沉淀物和上清液分离。在另一些优选的实施方式中,在步骤(3)中,通过离心将所述螯合反应后的固体沉淀物和上清液分离。

在一些优选的实施方式中,在步骤(3)中,所述甘氨酸金属螯合物含有锌、铁、铜、锰、镍和钴中任一种或多种。也就是说,所述甘氨酸金属螯合物为甘氨酸螯合锌、甘氨酸螯合亚铁、甘氨酸螯合铜、甘氨酸螯合锰、甘氨酸螯合镍和甘氨酸螯合钴中任一种或多种。

在一些优选的实施方式中,在步骤(3)中,所述甘氨酸金属螯合物的化学结构如下所示:

在一些优选的实施方式中,在步骤(3)中,当所述甘氨酸金属螯合物为甘氨酸螯合锌、甘氨酸螯合铜、甘氨酸螯合锰、甘氨酸螯合镍和甘氨酸螯合钴中的一种或多种时,将螯合反应后的固体沉淀物分离、洗涤(优选水洗)和烘干,来获得甘氨酸金属螯合物。优选地,将分离获得的滤液浓缩结晶得到硫酸铵、氯化铵和醋酸铵中的一种或多种作为副产品。

在一些优选的实施方式中,在步骤(3)中,当所述甘氨酸金属螯合物为甘氨酸螯合亚铁时,将螯合反应后的上清液分离、浓缩和烘干,获得甘氨酸金属螯合物。优选地,将分离获得的固体沉淀物(例如硫酸钙)作为副产品。

在一些优选的实施方式中,在步骤(3)中,当所述甘氨酸金属螯合物为甘氨酸螯合亚铁时,将步骤(2)的经浓缩的甘氨酸水溶液与硫酸亚铁和复合氧化剂混合,来制备甘氨酸螯合亚铁。优选地,所述经浓缩的甘氨酸水溶液中的甘氨酸与硫酸亚铁的投料摩尔比为2:1,复合氧化剂为柠檬酸和还原铁粉,复合氧化剂的投料量为甘氨酸质量的5wt%~10wt%。优选地,所述pH调节剂为碱,优选为氧化钙和氢氧化钙中的一种或者两种。

在一些优选的实施方式中,所述方法包括以下步骤:

(i)使海因法甘氨酸结晶母液与处于反应器内衬形式的锆原料接触,在速度为60~200r/min的搅拌下,加热至150℃~170℃并保温30~90min,以进行水解反应,所述水解反应的压力为1.2~3.0MPa,反应后,泄压至常压,得到甘氨酸水溶液;

(ii)将得到的甘氨酸水溶液进行汽提处理,以除去氨和二氧化碳,得到料液(Ⅰ);向所述料液(Ⅰ)中加入活性炭进行脱色处理,所述活性炭的加入量为甘氨酸总质量的0.2wt%~1.0wt%,所述脱色处理的温度为40℃~70℃、时间为20~40min,在所述脱色处理结束后,除去所述活性炭,并将脱色后的料液进行减压浓缩处理,得到经浓缩的甘氨酸水溶液;

(iii)当甘氨酸金属螯合物为甘氨酸螯合锌、甘氨酸螯合铜、甘氨酸螯合锰、甘氨酸螯合镍和甘氨酸螯合钴中任一种或多种时,将步骤(ii)得到的所述经浓缩的甘氨酸水溶液与无机金属盐水溶液混合,然后加入氨调节反应体系pH至5~7,反应温度为50~65℃,反应时间为90~100min,分离沉淀物,水洗、烘干,得到甘氨酸金属螯合物;

或者当甘氨酸金属螯合物为甘氨酸螯合亚铁时,将步骤(ii)得到的所述经浓缩的甘氨酸水溶液与硫酸亚铁水溶液和复合氧化剂(优选柠檬酸和还原铁粉)混合,然后加入氧化钙或者氢氧化钙调节反应体系pH至5.5~6.5,复合氧化剂的投料量为甘氨酸质量的5wt%~10wt%,反应温度为50~65℃,反应时间为90~100min,分离硫酸钙,滤液直接进行喷雾干燥得到甘氨酸螯合亚铁。

在一些实施方式中,所述方法为间歇、半连续或者连续中的一种或者多种,优选半连续或者连续操作方法。

本发明所述的方法综合利用直接海因法合成的甘氨酸母液及其甘氨酸重结晶母液,可实现废物综合利用。上述方法得到的甘氨酸金属螯合物的纯度达到98%以上,甘氨酸的回收利用率达到95%以上。

在一些实施方式中,本发明涉及通过上述的方法制备的甘氨酸金属螯合物。

在一个实施方式中,本发明涉及一种饲料添加剂,其中,所述饲料添加剂包含通过上述方法制备的甘氨酸金属螯合物。

在一些实施方式中,所述甘氨酸金属螯合物含有锌、铁、铜、锰、镍和钴中的任一种或多种。

在进一步优选的实施方式中,所述甘氨酸金属螯合物的化学结构如下所示:

在一些实施方式中,所述饲料添加剂还包含饲料学上可接受的辅料。对于饲料学上可接受的辅料,本领域技术人员可根据现有技术中的相关记载(例如,《饲料添加剂品种目录(2013)》等)而容易地选择合适的物质。

在一个实施方式中,本发明涉及一种用于实施上述方法的装置,其中,所述装置包括以流体连通的方式依次连接的水解反应器、汽提塔、脱色釜、浓缩釜、螯合反应釜、分离系统和干燥系统。优选地,所述水解反应器和所述浓缩釜分别设有压力装置。优选地,所述水解反应器、浓缩釜、螯合反应釜和干燥系统分别设有温度调节辅助装置。优选地,所述干燥系统为双锥干燥机或喷雾干燥系统。优选地,所述分离系统包括离心机、抽滤瓶、布氏漏斗、真空循环水泵中的一种或多种。

下面结合图1对本发明的示例性的实施方式加以说明:

本发明的利用甘氨酸结晶母液生产甘氨酸金属螯合物的装置包括以流体连通的水解反应器(1)、汽提塔(2)、脱色釜(3)、浓缩釜(4)、螯合反应釜(5)、分离系统(6)、双锥干燥机(7);所述甘氨酸螯合亚铁生产装置包括水解反应器(1)、汽提塔(2)、脱色釜(3)、浓缩釜(4)、螯合反应釜(5)、分离系统(6)、喷雾干燥系统(8);其中,所述的水解反应器(1)的出口与汽提塔(2)的进口连接,脱色釜(3)的进口与汽提塔(2)的出口连接,浓缩釜(4)的进口与脱色釜(3)的出口连接,螯合反应釜(5)的进口与浓缩釜(4)的出口连接,分离系统(6)的进口与螯合反应釜(5)的出口连接,双锥干燥机(7)的进口与分离系统(6)的出口连接,或者喷雾干燥系统(8)的进口与分离系统(6)的出口连接;所述的水解反应器(1)、浓缩釜(4)均设有压力及其温度辅助装置,所述的水解反应器(1)、浓缩釜(4)、螯合反应釜(5)、喷雾干燥系统(8)均设有温度调节辅助装置。

将海因法甘氨酸结晶母液通入内衬锆材的水解反应器(1)中,在搅拌下加热并保温以进行水解反应。反应后,冷却并泄压至常压,得到甘氨酸水溶液。将所述甘氨酸水溶液通过汽提塔(2)进行汽提,以脱除氨和二氧化碳,得到料液I;将得到的料液I送入脱色釜(3)中,加入活性炭进行脱色处理,脱色结束后,除去活性炭,脱色后的料液转入浓缩釜(4)中进行减压浓缩处理,得到料液II。将得到的料液II转入螯合反应釜(5)中,然后加入无机金属盐并将反应体系的pH调节至5~7,在搅拌下加热以进行螯合反应,将得到混合物进入分离系统(6),得到固体沉淀物和滤液。当甘氨酸金属螯合物为甘氨酸螯合锌、甘氨酸螯合铜、甘氨酸螯合锰、甘氨酸螯合镍和甘氨酸螯合钴时,分离系统(6)中分离得到的固体沉淀物即为相应的甘氨酸金属螯合物,使固体沉淀物直接进入双锥干燥机(7),得到干燥后的甘氨酸金属螯合物。当甘氨酸金属螯合物为甘氨酸螯合亚铁时,分离系统(6)中分离得到的固体沉淀物为硫酸钙,将分离系统(6)中分离得到的滤液浓缩并进入喷雾干燥系统(8)进行喷雾干燥处理,得到甘氨酸螯合亚铁。

实施例

以下将对本发明的优选实施例进行详细描述。优选实施例中未注明具体的实验方法通常为常规条件,所举实施例是为了更好地对本发明的内容进行说明,但并非用于限制本发明的内容。所以熟悉本领域的技术人员根据上述发明内容对实施方案进行非本质的改进和调整,仍落入本发明的保护范围。以下实施例中,以凯氏定氮法测定甘氨酸结晶母液中总氮含量,离子色谱法(瑞士万通阳离子色谱仪,Mrtrosrp C4 250柱,分析条件为:淋洗液1.7mol/L HNO

除非另有说明,否则下述实施例和对比实施例中采用的各试剂、材料和装置均为本领域已知的可商购的试剂、材料和装置。除非另有说明,否则下文中的各项操作均为本领域已知的常规操作,例如可见于如下的描述:王志魁等,《化工原理(第五版)》,化学工业出版社,2018年1月;黄肖容等,《精细化工概论(第二版)》,化学工业出版社,2015年3月;张嫦等,《精细化工工艺原理与技术》,四川科学技术出版社,2005年10月。

本发明实施例中制备的甘氨酸金属螯合物具有下式所示的结构:

实施例1

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽1.5wt%、海因0.3wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.2wt%、甘氨酰胺0.4wt%、海因酸0.2wt%、海因酸酰胺0.2wt%、氨20ppm。在以60r/min的速度搅拌的状态下立即升温至165℃并保温1.5小时以进行水解反应(压力为3.0MPa),然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入1克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入33wt%硫酸锌水溶液410.96克(0.84mol),然后在搅拌状态下升温至55℃,得到均一的反应混合液,然后滴加25wt%的氨水调反应体系的pH为5.5~6.0,保温搅拌80分钟,抽滤析出的白色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到白色粉末状甘氨酸螯合锌产品174.80克,纯度为98.5%,收率为96%,甘氨酸的回收率≥95.0%,滤液经过浓缩结晶得到硫酸铵副产品。该实施例制备的甘氨酸螯合锌产品的红外光谱见图2。

实施例2

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽1.8wt%、海因0.1wt%、二酮哌嗪0.4wt%、甘氨酸三肽0.2wt%、甘氨酰胺0.2wt%、海因酸0.15wt%、海因酸酰胺0.15wt%、氨50ppm。在以200r/min的速度搅拌的状态下立即升温至165℃并保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入1克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入35wt%硫酸铜水溶液383.06克(0.84mol),然后在搅拌状态下升温至55℃,得到均一的蓝色反应混合液,然后滴加25wt%的氨水调反应体系的pH为5.0~5.5,保温搅拌60分钟,抽滤析出的蓝色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到蓝色粉末状甘氨酸螯合铜产品176.0克,纯度为99.0%,收率为98%,甘氨酸的回收率≥98.0%,滤液经过浓缩结晶得到硫酸铵副产品。

实施例3

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸21.0wt%、甘氨酸二肽4.0wt%、海因0.3wt%、二酮哌嗪1.0wt%、甘氨酸三肽1.0wt%、甘氨酰胺0.3wt%、海因酸0.2wt%、海因酸酰胺0.2wt%、氨20ppm。在以150r/min的速度搅拌的状态下立即升温至160℃并保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液695克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为28.20wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入1.5克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为30wt%,得到经浓缩的甘氨酸水溶液,其重量为653.3克(甘氨酸的摩尔量为2.6132mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入35wt%硫酸锰水溶液565.17克(1.31mol),然后在搅拌状态下升温至50℃,得到均一的黄色反应混合液,然后滴加25wt%的氨水调反应体系的pH为5.5~6.0,保温搅拌60分钟,抽滤析出的淡黄色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到淡黄色粉末状甘氨酸螯合锰产品263.32克,纯度为99.0%,收率为98%,甘氨酸的回收率≥98.0%,滤液经过浓缩结晶得到硫酸铵副产品。

实施例4

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸21.0wt%、甘氨酸二肽4.0wt%、海因0.3wt%、二酮哌嗪1.0wt%、甘氨酸三肽1.0wt%、甘氨酰胺0.3wt%、海因酸0.2wt%、海因酸酰胺0.2wt%、氨20ppm。在以100r/min的速度搅拌的状态下立即升温至160℃并保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液695克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为28.20wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液水解液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入1.5克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为30wt%,得到经浓缩的甘氨酸水溶液,其重量为653.3克(甘氨酸的摩尔量为2.6132mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入柠檬酸8克、还原铁粉5克,然后加入35wt%硫酸亚铁水溶液568.58克(1.31mol),然后在搅拌状态下升温至50℃,得到灰绿色反应混合液,然后在搅拌状态下慢慢加入96wt%的氢氧化钙100.98克,调反应体系的pH为5.5~6.0,保温搅拌60分钟,抽滤析出的白色沉淀物硫酸钙,并少量水洗,洗液和滤液合并后在减压条件下进行浓缩至几乎无水,固体倒入瓷盘中,放入真空干燥箱中进行烘干(105℃)至恒重,得到灰绿色粉末状甘氨酸螯合亚铁产品304.76克,纯度为98.0%,收率为95%,甘氨酸的回收率≥95.0%。该实施例制备的甘氨酸螯合亚铁产品的红外光谱见图3。

实施例5

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽2.0wt%、海因0.1wt%、二酮哌嗪0.5wt%、甘氨酸三肽0.1wt%、甘氨酰胺0.1wt%、海因酸0.1wt%、海因酸酰胺0.1wt%、氨40ppm。在以120r/min的速度搅拌的状态下立即升温至165℃并保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入1克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入30wt%硫酸钴水溶液434.0克(0.84mol),然后在搅拌状态下升温至60℃,得到均一的红色反应混合液,然后滴加25wt%的氨水调反应体系的pH为6.0~6.5,保温搅拌60分钟,抽滤析出的砖红色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到砖红色粉末状甘氨酸螯合钴产品172.16克,纯度为99.0%,收率为98%,甘氨酸的回收率≥98.0%,滤液经过浓缩结晶得到硫酸铵副产品。

实施例6

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽2.0wt%、海因0.1wt%、二酮哌嗪0.5wt%、甘氨酸三肽0.1wt%、甘氨酰胺0.1wt%、海因酸0.1wt%、海因酸酰胺0.1wt%、氨40ppm。在以200r/min的速度搅拌的状态下立即升温至165℃并保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液水解液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入1克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入34wt%硫酸镍水溶液382.34克(0.84mol),然后在搅拌状态下升温至60℃,得到均一的绿色反应混合液,然后滴加25wt%的氨水调反应体系的pH为6.0~6.5,保温搅拌60分钟,抽滤析出的灰绿色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到灰绿色粉末状甘氨酸螯合镍产品201.90克,纯度为99.0%,收率为98%,甘氨酸的回收率≥98.0%,滤液经过浓缩结晶得到硫酸铵副产品。

实施例7

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽2.0wt%、海因0.1wt%、二酮哌嗪0.5wt%、甘氨酸三肽0.1wt%、甘氨酰胺0.1wt%、海因酸0.1wt%、海因酸酰胺0.1wt%、氨40ppm。在以100r/min的速度搅拌的状态下立即升温至165℃并保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入1克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入35wt%氯化锌水溶液327.11克(0.84mol),然后在搅拌状态下升温至55℃,得到均一的反应混合液,然后滴加25wt%的氨水调反应体系的pH为5.5~6.0,保温搅拌80分钟,抽滤析出的白色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到白色粉末状甘氨酸螯合锌产品174.80克,纯度为98.5%,收率为96%,甘氨酸的回收率≥95.0%,滤液经过浓缩结晶得到氯化铵副产品。

实施例8

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽2.0wt%、海因0.1wt%、二酮哌嗪0.5wt%、甘氨酸三肽0.1wt%、甘氨酰胺0.1wt%、海因酸0.1wt%、海因酸酰胺0.1wt%、氨40ppm。在以90r/min的速度搅拌的状态下立即升温至165℃并保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液水解液进行汽提处理,以脱除氨和二氧化碳。然后向其中将上述得到的甘氨酸水溶液中加入1克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入32wt%醋酸锌水溶液481.63克(0.84mol),然后在搅拌状态下升温至55℃,得到均一的反应混合液,然后滴加25wt%的氨水调反应体系的pH为6.0~6.5,保温搅拌80分钟,抽滤析出的白色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到白色粉末状甘氨酸螯合锌产品174.80克,纯度为98.5%,收率为96%,甘氨酸的回收率≥95.0%,滤液经过浓缩结晶得到醋酸铵副产品。

实施例9

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽2.0wt%、海因0.1wt%、二酮哌嗪0.5wt%、甘氨酸三肽0.1wt%、甘氨酰胺0.1wt%、海因酸0.1wt%、海因酸酰胺0.1wt%、氨40ppm。在以110r/min的速度搅拌的状态下立即升温至165℃并保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入1克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入36wt%氯化铜水溶液313.72克(0.84mol),然后在搅拌状态下升温至55℃,得到均一的蓝色反应混合液,然后滴加25wt%的氨水调反应体系的pH为5.0~5.5,保温搅拌60分钟,抽滤析出的蓝色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到蓝色粉末状甘氨酸螯合铜产品176.0克,纯度为99.0%,收率为98%,甘氨酸的回收率≥98.0%,滤液经过浓缩结晶得到氯化铵副产品。

实施例10

在拥有进料和搅拌装置的1000ml耐压内衬锆材的反应器中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为3.36wt%,其中各组成的含量为:甘氨酸15.0wt%、甘氨酸二肽2.0wt%、海因0.1wt%、二酮哌嗪0.5wt%、甘氨酸三肽0.1wt%、甘氨酰胺0.1wt%、海因酸0.1wt%、海因酸酰胺0.1wt%、氨45ppm。在以180r/min的速度搅拌的状态下立即升温至165℃并保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒烧杯中,冷却至室温,得到甘氨酸水溶液688克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为18.31wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入1克活性炭,在50℃条件下搅拌30min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为32wt%,得到经浓缩的甘氨酸水溶液,其重量为393.67克(甘氨酸的摩尔量为1.68mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入30wt%醋酸铜水溶液508.57克(0.84mol),然后在搅拌状态下升温至55℃,得到均一的蓝色反应混合液,然后滴加25wt%的氨水调反应体系的pH为5.0~5.5,保温搅拌60分钟,抽滤析出的蓝色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到蓝色粉末状甘氨酸螯合铜产品176.0克,纯度为99.0%,收率为98%,甘氨酸的回收率≥98.0%,滤液经过浓缩结晶得到醋酸铵副产品。

实施例11

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液和金属锆粉0.35克,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽2.0wt%、海因0.3wt%、二酮哌嗪0.5wt%、甘氨酸三肽0.4wt%、甘氨酰胺0.3wt%、海因酸0.2wt%、海因酸酰胺0.1wt%、氨25ppm。其中,以锆元素的质量计,所述锆的量为所述甘氨酸母液的质量的500ppm。在以120r/min的速度搅拌的状态下立即升温至160℃,搅拌保温1.5小时,然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液698克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为28.10wt%,未检测出甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,说明这些杂质已完全转化为甘氨酸。

将上述得到的甘氨酸水溶液进行汽提处理,以脱除氨和二氧化碳。然后向其中加入2.2克活性炭,在70℃条件下搅拌40min,然后抽滤得到脱色后的甘氨酸水溶液,该水溶液的颜色为无色透明液体。在浓缩釜中在减压条件下对脱色液进行浓缩至甘氨酸的质量百分含量为35wt%,得到经浓缩的甘氨酸水溶液,其重量为560.39克(甘氨酸的摩尔量为2.615mol)。

向引入螯合反应釜中的上述得到的经浓缩的甘氨酸水溶液中加入33wt%硫酸锌水溶液639.68克(1.3075mol),然后在搅拌状态下升温至55℃,得到均一的反应混合液,然后滴加25wt%的氨水调反应体系的pH为5.5~6.0,保温搅拌80分钟,抽滤析出的白色沉淀物,并少量水洗,固体倒入瓷盘中,放入鼓风干燥箱中进行烘干(105℃)至恒重,得到白色粉末状甘氨酸螯合锌产品174.80克,纯度为98.5%,收率为96%,甘氨酸的回收率≥95.0%,滤液经过浓缩结晶得到硫酸铵副产品。该实施例制备的甘氨酸螯合锌产品的红外光谱见图2。

对比实施例1

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨30ppm。在以200r/min的速度搅拌的状态下立即升温至160℃并保温1.5小时以进行水解反应(压力为2.2MPa),然后冷却至100℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液700克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为20.8wt%,离子色谱分析检测出水解液中甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质含量合计7.2wt%,说明甘氨酸水溶液在高温条件下部分缩合脱水将转化为二肽、三肽等化合物,而这些杂质在对比实施例1的条件下并未水解形成甘氨酸。

对比实施例2

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨20ppm。在以200r/min的速度搅拌的状态下立即升温至100℃并保温1.5小时以进行水解反应(压力为2.2MPa),然后冷却至50℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液700克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为23.0wt%,离子色谱分析检测出水解液中甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质含量合计5.0wt%,说明甘氨酸水溶液在相对较低的温度条件下(100℃以内),只有很少量的缩合脱水将转化为二肽、三肽等化合物,而这些杂质在对比实施例2的条件下并未水解形成甘氨酸。

对比实施例3

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨30ppm。在以200r/min的速度搅拌的状态下立即升温至80℃并保温1.5小时以进行水解反应(压力为2.2MPa),然后冷却至50℃左右,泄压至常压,将出反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液700克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为24.0wt%,离子色谱分析检测出水解液中甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质含量合计4.0wt%,说明甘氨酸水溶液在相对较低的温度条件下(90℃以内),有较少的量缩合脱水转化为二肽、三肽等化合物,而这些杂质在对比实施例3的条件下并未水解形成甘氨酸。

对比实施例4

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨30ppm。在以200r/min的速度搅拌的状态下立即升温至65℃并保温1.5小时,然后冷却至50℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸水溶液700克,该水溶液为黄棕色,离子色谱分析反应物料中甘氨酸的质量百分含量为24.2wt%,离子色谱分析检测出水解液中甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质含量合计3.8wt%,说明甘氨酸在相对较低的温度条件下(80℃以内)没有发生缩合脱水以转化为二肽、三肽等化合物,而这些杂质在对比实施例4的条件下也并未水解形成甘氨酸。

对比实施例5

在拥有进料和搅拌装置的1000ml耐压的反应器(材质为316L)中加入700克的甘氨酸母液,该甘氨酸母液的总氮含量为5.23wt%,其中各组成的含量为:甘氨酸24.2wt%、甘氨酸二肽1.5wt%、海因0.5wt%、二酮哌嗪0.2wt%、甘氨酸三肽0.6wt%、甘氨酰胺0.6wt%、海因酸0.3wt%、海因酸酰胺0.1wt%(杂质总含量为3.8wt%),氨30ppm。然后加入209.2克50wt%氢氧化钠水溶液(2.615mol)。在以200r/min的速度搅拌的状态下立即升温至120℃并保温1.5小时,然后冷却至50℃左右,泄压至常压,将反应物料倒入烧杯中,冷却至室温,得到甘氨酸钠水溶液905克,该水溶液为棕黄色,离子色谱分析反应物料中甘氨酸的质量百分含量为20.73wt%,离子色谱分析检测出水解液中甘氨酸二肽、海因、二酮哌嗪、甘氨酸三肽、甘氨酰胺、海因酸、海因酸酰胺等杂质,未检测出海因、二酮哌嗪、海因酸和海因酸酰胺,但检测出甘氨酸二肽和甘氨酸三肽,两者含量合计0.93wt%,说明甘氨酸母液在加热条件下加入等摩尔量的氢氧化钠(以母液中总氮量计)进行水解时,甘氨酸母液中杂质并不能完全转化为甘氨酸。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种海因法甘氨酸结晶母液的综合利用方法及其实施装置

- 一种头孢氨苄结晶母液中苯甘氨酸的回收利用方法