粉碎机粉碎盘

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于粉碎机技术领域,具体涉及粉碎机粉碎盘。

背景技术

粉碎机是将大颗粒、大尺寸的物料粉碎成小颗粒、小尺寸的机械。粉碎机在工业、矿山、农业或食品加工等领域有着广泛的应用。

粉碎机在农业或食品加工行业的应用一般是对谷物进行粉碎,比如大米食品加工,用于将大米粉碎成米粉,制备米粉类食品。在该领域,现有的粉碎设备一般是石磨或者砂轮磨,对大米的粉碎主要是依靠研磨作用,大米粉碎的细度差,颗粒大小不一,生产中还需配合大量的水,生产完成后,产生废水,造成水资源的污染及浪费,并且,粉碎后会掺杂砂砾等恶性杂质,影响品质。还有的刀片式粉碎设备,该种设备的粉碎面小,大米在设备内的停留时间短,粉碎效果差,大米粉碎的细度不高,粉碎的效率低。

发明内容

本发明所要解决的技术问题是针对上述缺陷,提供粉碎机粉碎盘,粉碎的细度高,粉碎效果好。

本发明解决其技术问题采用的技术方案如下:

一种粉碎机粉碎盘,包括动盘、静盘,所述的动盘、静盘间保持相对转动,动盘、静盘同轴心,静盘轴心处设有轴向进料的通孔,动盘靠近静盘端面的轴心处设有凸起的促使物料沿径向向外移动的锥台,所述的动盘靠近静盘的端面设有多道同心圆状分布的动齿圈,多道动齿圈间沿径向等距分布,动齿圈上设有多个动刀齿,动刀齿间为动刀槽,相邻两动齿圈的动刀槽不在同一直径线上,所述的静盘靠近动盘的端面设有多道同心圆状分布的静齿圈,多道静齿圈沿径向等距分布,静齿圈上设有多个静刀齿,静刀齿间为静刀槽,相邻两静齿圈的静刀槽不在同一直径线上,动齿圈、静齿圈同轴心,多道动齿圈延伸至相应的两相邻静齿圈间,静刀槽、动刀槽形成沿径向的迷宫式出料通道。

优选的,所述的动刀齿、静刀齿在径向上的单边间距为20-30um。

优选的,动刀齿、静刀齿在径向上的单边间距为25-30um。

优选的,所述的动刀齿的前端面均处于与动盘端面平行的同一平面上,动刀齿前端面距静盘端面2-3mm,所述的静刀齿的前端面均处于与静盘端面平行的同一平面上,静刀齿前端面距动盘端面2-3mm。

优选的,所述的锥台的轴心处设有贯穿的配合孔,锥台的高度低于动刀齿。

优选的,所述的通孔的内径大于锥台最大处外径,锥台最大处外径小于最内圈的动齿圈的内径,最内圈的动齿圈与锥台间形成容纳物料的容料腔。

优选的,所述的动刀槽的中心线与动盘径向具有一夹角。

优选的,所述的动刀齿、静刀齿为锥形齿或梯形齿,沿轴向,动刀齿的径向厚度由动刀盘向外侧递减,静刀齿的径向厚度由静刀盘向外侧递减,动刀齿、静刀齿的结构相互配合。

优选的,所述的动刀齿、静刀齿为斜齿,沿动盘回转方向,动刀齿、静刀齿向一侧倾斜8-13°。

优选的,所述的动刀槽、静刀槽的槽底面为弧形,动刀槽的槽底面与动盘端面不相接,静刀槽的槽底面与静盘端面不相接。

本发明的有益效果是:采用上述方案,

1.粉碎盘具有多道同心圆状分布的粉碎面,实际粉碎面积大,物料粉碎细度高,粉碎质量高、效果好,具有高效的粉碎效率;

2.物料在粉碎盘内的停留时间长,单位时间内物料被粉碎的次数多,提高粉碎效果;

3.粉碎盘对物料施加挤压、剪切作用,提高了粉碎细度,粉碎均匀,粉碎质量高;

4.具有节能、环保的优势,应用前景广阔;

5.粉碎盘的动刀齿、静刀齿的结构强度高,抗疲劳能力强,使用寿命长。

附图说明

通过下面结合附图的详细描述,本发明前述的和其他的目的、特征和优点将变得显而易见。

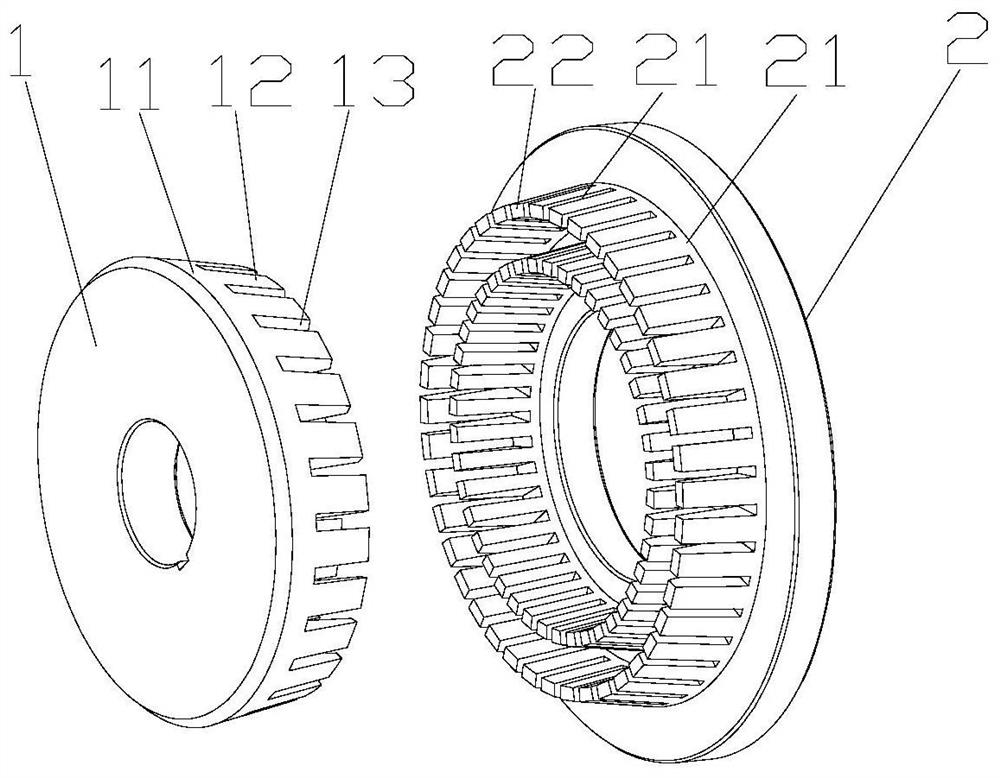

图1为本发明实施例1中动盘、静盘的配合状态示意图。

图2为本发明实施例1中动盘结构示意图。

图3为本发明实施例1中动盘、静盘配合处的爆炸结构示意图。

图4为本发明一种实施例中玲静盘的前视图。

图5为本发明实施例1中动盘、静盘配合处的截面结构示意图。

图6为本发明实施例1中动刀齿、静刀齿配合处的局部放大示意图。

图7为本发明实施例1中静刀槽的局部放大示意图。

图8为本发明实施例2中静盘的立体图。

图9为本发明实施例4中动盘前视图。

其中:1为动盘,11为动齿圈,12为动刀齿,13为动刀槽,14为锥台,15为配合孔,

2为静盘,21为静齿圈,22为静刀齿,23为静刀槽,24为通孔。

具体实施方式

下面结合附图对本发明做进一步说明。

实施例1:参照图1,一种粉碎机粉碎盘,包括动盘1、静盘2,动盘1、静盘2同轴心,动盘1装配在一回转轴上,回转轴连接有回转驱动装置,动盘1做圆周回转运动,静盘2不动,动盘1、静盘2间保持相对转动,参照图3,静盘2的轴心处设有轴向进料的通孔24,以动盘1、静盘2的轴向为前后方向,参照图2,动盘1靠近静盘2的端面为动盘1的后端面,静盘2靠近动盘1的端面为静盘2的前端面,动盘1的后端面设有两道呈同心圆状分布的动齿圈11,两道动齿圈11沿径向等距分布,动齿圈11上设有多个动刀齿12,相邻两动刀齿12间为动刀槽13,相邻两动齿圈11的动刀槽13不在同一直径线上,参照图4,静盘2的前端面设有两道呈同心圆状分布的静齿圈21,两道静齿圈21沿径向等距分布,静齿圈21上设有多个静刀齿22,相邻两静刀齿22间为静刀槽23,相邻两静齿圈21的静刀槽23不在同一直径线上,动齿圈11、静齿圈21同轴心,参照图5,动齿圈11延伸至静齿圈21间,即在径向上,动齿圈11、静齿圈12形成相间分布结构,优选的,静齿圈21的外径大于动齿圈11的外径,即,动盘1、静盘2配合后,外侧的静齿圈21处于最外侧,动盘1的后端面轴心处设有凸起的促使物料沿径向向外移动的锥台14,锥台14与最内侧的动齿圈11间形成容纳物料的容料腔,静刀槽22、动刀槽12形成沿径向的迷宫式出料通道。

具体的,参照图5,通孔24的内径大于锥台14的最大处外径,动盘1、静盘2配合后,通孔24形成轴向进料的进料口,物料由进料口进入到容料腔中,在锥台14的作用下,物料迫使沿径向向外侧移动,通过动刀槽12、静刀槽22向外移动,也就是沿迷宫式出料通道向外侧移动,在沿出料通道移动的过程中,被相对转动的动刀齿12、静刀齿22进行剪切、粉碎,动盘1的转速高,物料被快速的剪切、挤压,物料被粉碎的更为彻底,粉碎的效果更好,动齿圈11、静齿圈12间形成多道粉碎面,粉碎面积增大,同时,迷宫式的出料通道降低了物料移动速度,延长了物料被剪切、粉碎的时间,物料被粉碎的次数大幅提高,粉碎的更为彻底,提高了粉碎的细度,大幅提升粉碎的效果与质量,本粉碎盘尤其适合于谷物(大米、麦子、小米等)的粉碎,粉碎的细度高,重要的是,粉碎后谷物粉中不掺杂傻事、磨粒等恶性杂物,获得的谷物粉的洁净度、纯度高,质量好,相较于现有的谷物粉碎设备,本粉碎盘的粉碎细度更高,尤其是粉碎大米时,相较现有设备更为的省水,多道粉碎面,实际粉碎面积大,物料被剪切、粉碎的次数高,在相同的粉碎时间内,粉碎的细度高,质量好,粉碎效率提高至少33%,消耗的能量少,具有节能降耗的明显优势,并且,粉碎中不产生废水、废弃物,还具有环保减排的优势,相比现有粉碎设备具有更广阔的应用前景,优势明显。

进一步的,为提高粉碎的细度,保证粉碎的质量,参照图6,动刀齿12、静刀齿22在径向上的单边间距为20-30um,优选的,动刀齿12、静刀齿22在径向上的单边间隙为25um,动刀齿12的前端面均处于与动盘1后端面平行的同一平面上,动刀齿12的前端面距静盘2的前端面2mm,静刀齿22的前端面均处于与静盘2前端面平行的同一平面上,静刀齿22的前端面距动盘后端面2mm,该种结构的设置,静刀齿22、动刀齿12端面规整,便于动盘1、静盘2的配合,便于控制配合的间隙,间距的设置,能够令物料有序通过,促使提高粉碎质量,尤其适合于大米的粉碎,令米粒排序、有序的通过,提高粉碎质量。

具体的,参照图7,动刀槽13、静刀槽23的槽底面为弧形,动刀槽13的槽底面两侧与相邻两动刀齿的侧壁平滑相接,静刀槽23的槽底面两侧与相邻两静刀齿的侧面平滑相接,并且,动刀槽13的槽底面与动盘1后端面不相接,优选的,动刀槽13的槽底面最低处距动盘1后端面2-3mm,静刀槽23的槽底面与静盘2前端面不相接,优选的,静刀槽33的槽底面最低处距静盘2的前端面2-3mm,该种结构增强了刀齿的强度,令刀齿可长时间使用而不断裂,增强刀齿的抗疲劳能力,延长使用寿命,弧形槽促使动盘1、静盘2对的动齿圈11、静齿圈21的支撑效果更好,刀齿的结构强度更高。

具体的,参照图2、图5,为提高粉动刀齿12、静刀齿22相互的接触面积,增大粉碎面积,动刀齿12、静刀齿22设计为锥形齿或梯形齿,沿前后方向,动刀齿12的径向厚度由前向后递减,静刀齿22的径向厚度由后向前递减,同时,动刀齿12、静刀齿22的结构保持相互配合,使得粉碎面规整,锥形齿或梯形齿令粉碎面为锥形面,从而增大了粉碎面积,提高粉碎的效果,同时,该种结构还提高动刀齿12、静刀齿22的结构强度,令其具有更长的使用寿命。

具体的,为了便于动盘1的装配,锥台14的轴心处设有贯穿的配合孔15,配合孔15的孔壁设有键槽,便于装配合,并且,锥台14的高度低于动刀齿12,锥台14的最大处外径小于最内圈的动齿圈11的内径,锥台14的结构增大了容料腔的容积,能够暂时缓存物料,同时,具有提速、增压稳压的作用,使得物料快速的向出料通道移动,速度快,使得物料进入粉碎面时具有一定的速速、压力,以此,提高粉碎的效果,持续的向粉碎面供料,保证粉碎面物料的持续稳定供应,提高粉碎的效率,粉碎盘的粉碎效率高。

静齿圈21与静盘2为一体成型结构,动齿圈11与动盘1为一体成型结构,便于生产加工,动盘1、静盘2具有较高的结构前度,使用寿命长。

实施例2:本实施例与实施例1的区别在于,参照图8,本实施例中,动刀齿12、静刀齿22为斜齿,动刀齿12沿顺时针方向倾斜8-13°,静刀齿22沿逆时针方向倾斜8-13°,在相同转速的情况下,大幅增大实际的粉碎面积,显著提高粉碎的效果、质量,提升了粉碎效率。

实施例3:本实施例与实施例1的区别在于,参照图8,本实施例中,动刀齿12,动刀齿12沿顺时针方向倾斜8-13°,在相同转速的情况下,增大了实际粉碎面积,进而提高了粉碎的效果、质量,提升了粉碎效率。

实施例4:本实施例与实施例1的区别在于,参照图9,本实施例中,动刀槽13的中心线与动盘1的径向具有一夹角,迫使改变物料的运动方向,使物料产生“滞留”,增大物料被剪切、挤压的次数,显著提高粉碎的效果与质量,从而大幅的提高粉碎的效率。

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质上对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

- 垃圾粉碎盘、垃圾粉碎皿及垃圾粉碎机

- 一种基于盘式粉碎结构的针式粉碎机