一种滴管自动组装机

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于非标自动化机械设备领域,尤其涉及一种滴管自动组装机。

背景技术

护肤品中的精华液瓶大多采用滴管瓶,其中滴管盖包括有3个部件,包括有胶头、盖子和玻璃管,所述胶头、盖子和玻璃管通过卡扣结构进行组装固定,挤压胶头产生吸力,通过玻璃管承载液体,再按压胶头产生推力,玻璃管放出液体,盖子盖合瓶口。

现有的滴管盖是单独生产的,需要通过工人手工进行组装,耗费大量人工,且生产效率慢。

发明内容

为了解决上述问题,本发明提供了一种滴管自动组装机。

本发明的技术方案在于:

一种滴管自动组装机,包括有作业台、设于其上的转盘和转盘上的定位治具,沿所述作业台设置有上料机构、辅助机构和出料机构,所述上料机构包括有盖子传送带、胶头传输装置、玻璃管传送链和机械手装置,所述辅助机构包括有压盖装置、压胶头装置和拉胶头装置;所述盖子传送带将盖子运输至工作台边缘,所述机械手装置将盖子夹至转盘的定位治具内,所述压盖装置将盖子固定于定位治具内,所述胶头传输装置将胶头运至工作台边缘,机械手组件将胶头放于定位治具的盖子内,所述压胶头装置将胶头顶入盖子,所述拉胶头装置进一步固定胶头于盖子内,所述玻璃管传送链将玻璃管送至工作台边缘,机械手装置将玻璃管固定于定位治具的盖子和胶头组合体上,组装完成的滴管进入出料机构送出。

进一步地,所述胶头传输装置包括有料仓、振动盘、推料件、料槽和分料件,胶头放于所述料仓内,胶头通过料仓进入所述振动盘,振动盘将胶头有序排列进入所述推料件上,推料件将胶头单个送入所述料槽中,经料槽送至所述分料件上,所述分料件摆放好胶头,待机械手装置夹取。

进一步地,所述拉胶头装置包括有压板、夹具、夹具气缸、大气缸和小气缸,所述压板设于定位治具的上方,所述夹具设于定位治具的下方,通过所述大气缸和小气缸驱动压板、夹具和夹具气缸做纵向运动,将压板挡住胶头弹出,通过所述夹具气缸实新夹具的松夹,将定位治具内的胶头卡紧于盖子上。

进一步地,所述压胶头装置包括有柱子和柱子气缸,所述柱子设于定位治具上方,通过柱子气缸驱动柱子纵向运动,将定位治具内的胶头顶入盖子。

进一步地,所述出料机构包括有成品出料装置和次品出料装置,所述次品出料装置设于成品出料装置的侧边,所述成品出料装置包括有成品机械手和成品输送带,通过成品机械手夹取滴管到成品输送带上,所述次品出料装置包括有次品机械手和滑槽,通过次品机械手夹取次品至滑槽。

进一步地,所述机械手组件包括有盖子机械手、胶头机械杆和玻璃管机械手,所述盖子机械手设于盖子传送带侧边,所述胶头机械杆设于分料件侧边,所述玻璃管机械手设于玻璃管传送链侧边,分别用于取出盖子、胶头和玻璃管。

进一步地,在所述盖子机械手和盖子传送带中间设有伸缩装置,所述伸缩装置包括有伸缩气缸、伸缩杆和站台,所伸缩杆贯穿站台,通过伸缩气缸驱动伸缩杆,站台进行横向张开和收拢,以便抓取盖子到盖子传送带经站台过渡后到定位治具上。

进一步地,在所述盖子传送带上设有若干通道,每条通道限定一列盖子运输。

进一步地,在所述玻璃管传送链上设有若干玻璃管治具,在玻璃管传送链侧边设有电眼检测支架,所述电眼检测支架用于检测玻璃管治具上是否装有玻璃管。

进一步地,在所述玻璃管传送链侧边还设有抱夹气缸,通过抱夹气缸夹紧定位治具上的玻璃管,方便玻璃管机械手将玻璃管固定在盖子和胶头的组合件上。

本发明的有益效果在于,根据生产需求设计出自动组装滴管的机械设备,设有定位治具的作业台上设置上料机构、辅助机构和出料机构,只需要工人负责将玻璃管、盖子和胶头放于玻璃管传送链、盖子传送带上和倒入料仓,滴管自动组装机随着转盘的转动,先将盖子放于定位治具内,再将胶头放进且固定盖子内,然后组装玻璃管,最后筛选成品和次品;还解决了软质的胶头一个个地运输至工作台,并实现与盖子的组合的问题。

附图说明

图1为本发明滴管的整体图;

图2为本发明滴管的分解图;

图3为本发明滴管的组合状态放大视图;

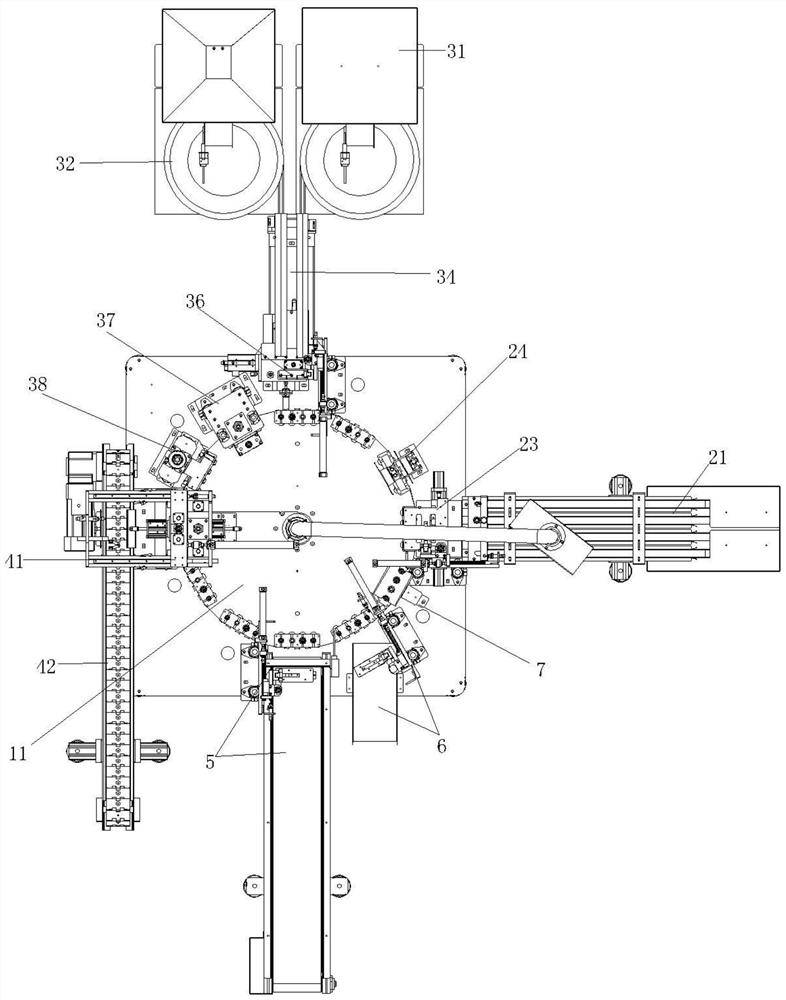

图4为本发明一种滴管自动组装机的俯视结构示意图;

图5为本发明一种滴管自动组装机的立体结构示意图;

图6为本发明一种滴管自动组装机的盖子传动带、盖子机械手和压盖装置的放大结构示意图;

图7为本发明一种滴管自动组装机的盖子传动带和伸缩装置的放大结构示意图;

图8为本发明一种滴管自动组装机的压盖装置的放大结构示意图;

图9为本发明一种滴管自动组装机的胶头传输装置的放大结构示意图;

图10为本发明一种滴管自动组装机的推料件的放大结构示意图;

图11为本发明一种滴管自动组装机的推料件的动态结构示意图;

图12为本发明一种滴管自动组装机的分料件的动态结构示意图;

图13为本发明一种滴管自动组装机的胶头机械杆的放大结构示意图一;

图14为本发明一种滴管自动组装机的胶头机械杆的放大结构示意图二;

图15为本发明一种滴管自动组装机的压胶头装置的放大结构示意图;

图16为本发明一种滴管自动组装机的拉胶头装置的放大结构示意图;

图17为本发明一种滴管自动组装机的玻璃管传送链和玻璃管机械手的放大结构示意图;

图18为本发明一种滴管自动组装机的成品出料装置的放大结构示意图;

图19为本发明一种滴管自动组装机的次品出料装置的放大结构示意图。

图中,S1为盖子,S2为胶头,S3为玻璃管,A为盖子与胶头组合位置,B为玻璃管与盖子和胶头组合的位置,C为吹管连接气管的位置,1为作业台,11为转盘,12为定位治具,121为槽位,21为盖子传送带,211为支撑脚架,212为传送带,22为伸缩装置,221为伸缩气缸,222为伸缩杆,223为站台,23为盖子机械手,24为压盖装置,241为压盖气缸,242为平行板,243为挡片,31为料仓,311为进料口,312为出料口,313为直振器,32为振动盘,321为感应器,322为出口,33为推料件,331为脚座,332为顶杆,333为顶杆气缸,334为吹管气缸,335为吹管,34为料槽,35为分料件,351为滑轨底座,352为滑轨气缸,353为盛胶头治具,354为移动气缸,36为胶头机械杆,361为横向滑轨,362为纵向滑轨,363为机械杆气缸,3631取料气缸,3632脱料气缸,364为取料杆,37为压胶头装置,371为柱子,372为柱子气缸,38为拉胶头装置,381为压板,382为夹具,383为夹具气缸,384为大气缸,385为小气缸,41为玻璃管机械手,42为玻璃管传送链,421为玻璃管治具,43为电眼检测支架,44为抱夹气缸,5为成品出料装置,51为成品机械手,52为成品输送带,6为次品出料装置,61为次品机械手,62为滑槽,7为余料检测装置,8为通道。

具体实施方式

下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

请参照图1-3,所示的本发明中滴管的整体图、分解图和组合状态放大视图,图中显示,滴管包括有盖子S1、胶头S2和玻璃管S3,在标号A处,在盖子S1上设有槽位,胶头S2的底端卡紧于槽位内;在标号B处,玻璃管S3的顶端直径大于末端直径,利用直径较大的一端,作为卡扣结构与盖子S1和胶头S2的组件进行扣合。

请参照图4-5,本发明一种滴管自动组装机,包括有作业台1、设于其上的转盘11和转盘11上的定位治具12,沿所述作业台1设置有上料机构、辅助机构和出料机构;

所述上料机构包括有盖子传送带21、胶头传输装置、玻璃管传送链42和机械手装置,所述辅助机构包括有压盖装置24、压胶头装置37和拉胶头装置38;

所述机械手装置包括有盖子机械手23、胶头机械杆36和玻璃管机械手41,所述盖子机械手23设于盖子传送带21侧边,所述胶头机械杆36设于分料件35侧边,所述玻璃管机械手41设于玻璃管传送链42侧边,分别夹取盖子S1、胶头S2和玻璃管S3;

所述出料机构包括有成品出料装置5和次品出料装置6,所述次品出料装置6设于成品出料装置5的侧边;

所述盖子传送带21将盖子S1运输至工作台1边缘,所述机械手装置将盖子S1夹至转盘11的定位治具12内,所述压盖装置24将盖子S1固定于定位治具12内,所述胶头传输装置将胶头S2运至工作台1边缘,机械手组件将胶头S2放于定位治具12的盖子S1内,所述压胶头装置37将胶头S2顶入盖子S1,所述拉胶头装置38进一步固定胶头S2于盖子S1内,所述玻璃管传送链42将玻璃管S3送至工作台1边缘,机械手装置将玻璃管S3固定于定位治具12的盖子和胶头组合体上,组装完成的滴管S3进入出料机构送出,成品进入成品出料装置5,次品进入次品出料装置6。

具体地,请参照图6-7,所述盖子传送带21包括有支撑脚架211、传送带212、电机,传送带212的一端设于作业台1上,另一端被支撑脚架211支撑,电机驱动传送带212转动,在传送带212上设有4条通道8,每条通道8限定一列盖子S1运输,现有的传送带大部分都是没有设通道的,直接将产品放在传送带212上,当要运用于滴管组装时,需要单个的产品进行组装,仅解决盖子运输到作业台1是不足的,机械手装置无法精确地在放满盖子S1的传送带212上取出盖子S2,所以将盖子传送带21设有4个通道8,与定位治具12的槽位121个数相匹配,若定位治具12中的槽位为6个,通道也相应地增加为6个。

设计好盖子S1是呈一排4列形式运输至作业台1的,还有一个问题,即机械手之间的间距可以按照定位治具12上槽位121之间的间距设计,但是机械手还需要与传送带212的通道8上盖子排列的距离匹配;同时,需要保证机械手精确地夹取盖子S1至定位治具12上。

因此,在所述盖子机械手23和盖子传送带中21间设有伸缩装置22,所述伸缩装置22包括有伸缩气缸221、伸缩杆222和站台223,所伸缩杆222贯穿站台223,通过伸缩气缸221驱动伸缩杆222,站台223进行横向张开和收拢,以便抓取盖子S1到盖子传送带21经站台223过渡后到定位治具12上,图中,可以看出传送带的宽度与定位治具12的宽度是不一致的,所以当从盖子传送带21夹取盖子后,需要将盖子放在伸缩装置22上,伸缩装置22有2个作用:一,定位作用,将站台223位置与定位治具12的槽位121位置相对应;二,保证盖子S1能够被精确地夹取到定位治具12中。

参照图8,所述盖子机械手23夹取盖子S1至定位治具12中,能精确下落的位置,但是不能保证全部的盖子能稳定于定位治具的槽位内,因此,需要增设一个压盖装置24,所述压盖装置24包括有压盖气缸241、平行板242和挡片243,所述平行板242设于压盖气缸241下方,所述挡片243设于平行板242的侧边,且挡于定位治具12前,压盖气缸241驱动平行板242和挡片243做纵向运动,将盖子S1压于定位治具12内。

当盖子进入定位治具后,需要将胶头运至盖子内。因为胶头是软质的,不方便整齐有序地运输;同时,如何将胶头运输至盖子内,是本设备中待解决的最困难问题。

请参照图9,所述胶头传输装置采用料仓31、振动盘32、推料件33、料槽34和分料件35,胶头S2放于所述料仓31内,胶头S2通过料仓31进入所述振动盘32,振动盘32将胶头有序排列进入所述推料件33上,推料件33将胶头单个送入所述料槽34中,经料槽34送至所述分料件35上,所述分料件35摆放好胶头,待机械手装置夹取。

所述料仓31包括有进料口311、出料口312和直振器313,所述进料口311设于料仓31的顶部,所述出料口312设于料仓31侧部,所述直振器313设于进料口311和出料口312的连接处,胶头从进料口311倒入料仓31,料仓31为一个容纳桶,所述直振器313产生激振力使胶头S2发生振动,从而振动胶头从出料口312流出。

所述振动盘由料斗和底盘组成,图中,得知本发明采用所述料斗为筒形料斗,其工作原理为:底盘设有个脉冲电磁铁,可以使料斗作垂直方向振动,由倾斜的弹簧片带动料斗绕其垂直轴做扭摆振动;料斗内的胶头,由于受到这种振动而沿螺旋轨道上升;在上升的过程中经过一系列轨道的筛选或者姿态变化,胶头能够按照组装或者加工的要求成统一状态自动进入组装或者加工位置;其工作目的是通过振动将无序胶头自动有序定向排列整齐、准确地输送到下道工序。

进一步地,振动盘32内设有感应器321,通过感应器321感应振动盘32内是否有胶头。

参照图10-11,图中胶头所在的位置为槽口,通过振动盘将胶头落入该槽口中,在振动盘32的出口322处设置推料件33,所述推料件33包括有脚座331和设于脚座331上的顶杆332、顶杆气缸333、吹管气缸334、吹管335,所述顶杆332穿入胶头S2内,且顶杆的头部与胶头底面接触,当顶杆向上时,胶头被顶起;所述顶杆气缸333驱动顶杆332纵向运动,所述吹管气缸334设于顶杆气缸333的对侧,所述吹管气缸334驱动吹管335纵向运动,图中,标号C处下方接气管,导入气体到吹管335,并从料槽34到分料件35上。吹管原理:吹管335与顶杆332同步向上,保证胶头不踏陷;吹管335内钻孔,通过正压,将胶头S2吹至料槽34更深处;推料件的工作顺序:(1)先推动顶杆向上(2)再推动吹管向上(3)最后吹气。

从图9中得知,所述料槽34分为2条通道,与顶杆332数量一致,料槽34包括有入口和出口,所述入口设于推料件33上方,所述出口设于分料件35上方,料槽34呈“U”字型,吹管335将胶头S2单个地从每条通道的入口到出口至分料件35上。

参照图12,所述分料件35包括有滑轨底座351、滑轨气缸352、盛胶头治具353和移动气缸354,所述滑轨气缸352连接滑轨底座351,盛胶头治具353设于滑轨底座351上,移动气缸354连接盛胶头治具353,所述滑轨气缸352驱动盛胶头治具355移至料槽34正下方或移出料槽34下方,所述盛胶头治具353上设有4个槽位,料槽34上的胶头S2以错位的方式落入盛胶头治具353中,其实现的原理是:通过移动气缸354驱动盛胶头治具353,将盛胶头治具353上的槽位进行排顺,胶头S2先进入第1和第3槽位,当移动气缸354驱动盛胶头治具横向移动后,胶头再落入第2和第4槽位。

参照图13-14,所述胶头机械杆36包括有横向滑轨361、纵向滑轨362、机械杆气缸363和取料杆364,所述取料杆364连接横向滑轨361和纵向滑轨362,横向滑轨361和纵向滑轨362都设有气缸,通过气缸驱动取料杆364沿横向滑轨361横向运动,驱动取料杆沿纵向滑轨362纵向运动,所述取料杆364的直径与胶头的内部直径大致相同,取料杆364与胶头的紧配合而带起盛胶头治具353内的胶头,从而移动胶头,当胶头与盖子相扣合,即可取出取料杆364。所述机械杆气缸363包括有取料气缸3631和脱料气缸3632,胶头机械杆36将胶头放入定位治具中,脱料气缸3632下移压住胶头,取放气缸3631闭合,从而实现装入胶头动作。

参照图15,所述压胶头装置37包括有柱子371和柱子气缸372,所述柱子371设于定位治具11上方,通过柱子气缸372驱动柱子371纵向运动,将定位治具12内的胶头S2顶入盖子S1。

参照图16,所述拉胶头装置38包括有压板381、夹具382、夹具气缸383、大气缸384和小气缸385,所述压板381设于定位治具12的上方,所述夹具382设于定位治具12的下方,小气缸385上移至胶头S2位置,夹具382夹紧胶头;接着大气缸384向下移动,实现拉胶头动作;接着回到初始位置,夹具382松开,小气缸385下移,大气缸384上移;通过所述大气缸384和小气缸385驱动压板381、夹具382和夹具气缸383做纵向运动,将压板381挡住胶头弹出,通过所述夹具气缸383驱动夹具382做夹紧胶头,将定位治具12内的胶头卡紧于盖子上;等料状态时,大气缸张开,小气缸张开,使得夹具与压板之间有足够的空间,转盘转动无干涉。由于胶头材料,大气缸下拉10mm左右力,胶头就到位了,如果大气缸强行下拉大于28mm,有可能将胶头拉坏。由于大气缸下拉在10mm左右,转盘转动就会干涉。因此在大气缸拉完后,接着小气缸下移,保证不干涉。当转盘转到拉胶头装置时,大气缸闭合,小气缸闭合,到达能夹到胶头的高度;夹具气缸闭合并夹紧胶头;接着夹具气缸复位后全张开,完成拉胶头动作。

参照图17-18,在所述玻璃管传送链42上设有若干玻璃管治具421,在玻璃管传送链42侧边设有电眼检测支架43,所述电眼检测支架43用于检测玻璃管治具上是否装有玻璃管。

在所述玻璃管传送链42侧边还设有抱夹气缸44,通过抱夹气缸44夹紧定位治具12上的玻璃管S3,方便玻璃管机械手41将玻璃管固定在盖子和胶头的组合件上。

所述成品出料装置5包括有成品机械手51和成品输送带52,通过成品机械手51夹取滴管到成品输送带52上,所述次品出料装置6包括有次品机械手61和滑槽62,通过次品机械手61夹取次品至滑槽62。

进一步地,在次品出料装置的侧边设有一余料检测装置7,通过感应原理感应定位治具上是否有未夹走的滴管材料,并传输信息给控制中心。

上述的控制中心是每台机械设备必设的部件,通过程序输入到控制中心,控制中间接收指令和收集到的信息,做出反馈控制。

以上所述实施例仅表达了本发明的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种滴管自动组装机

- 一种摆锤自动组装机中的摆锤座自动上料组装机构