一种集成封装微显示芯片及其制备方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及光电显示技术领域,尤其涉及一种集成封装微显示芯片及其制备方法。

背景技术

现代社会已经进入信息化并向智能化方向发展,显示是实现信息交换和智能化的关键环节。在目前众多显示技术中,Micro-LED显示技术被认为是具有颠覆性的下一代显示技术。Micro-LED显示技术是一种自发光显示技术,通过将阵列化的微米级LED发光器件(μLED)集成在有源寻址驱动基板上,以实现单独控制和点亮,从而输出显示图像。Micro-LED具有低功耗(耗电量仅为LCD的十分之一)、高亮度、高色彩饱和度、高响应速度、长寿命和高效率的优势,且体积小、灵活性高,能够应用于现有从小尺寸到大尺寸的任何显示应用场合中。

但是目前Micro-LED仍然存在着一些技术难点。1)首先,在同一衬底上生长不同波长的RGB三色Micro-LED是非常困难的。该方法需要对每个子像素进行精确对准,并分别驱动RGB三色,驱动电路复杂,成本极高;2)其次,Micro-LED的尺寸在50um以下,与传统的显示面板技术手段并不兼容,如在电测方面,Micro-LED的EL测试方式较现有100um以上的成熟的EL测试方式,成本增加20倍以上;3)再次,Micro-LED需要通过巨量转移的方式一次性转移成百上千万颗LED芯片,并要求良率达到99.9999%以上。而目前的小尺寸巨量转移技术能力无法达到这样的良率要求,导致Micro-LED的成本居高不下,无法快速推广。

发明内容

有鉴于此,本发明的目的在于提供一种集成封装微显示芯片及其制备方法,避开Micro-LED小尺寸巨量转移的难题,能达到更高的转移良率,并为后期检测和修复工作提供极大的便利性。

为实现上述目的,本发明采用如下技术方案:

一种集成封装微显示芯片,其特征在于,包括衬底,蓝光Micro-LED子像素、红光Micro-OLED或Micro-QLED子像素和绿光Micro-OLED或Micro-QLED子像素;所述Micro-LED子像素的n电极与Micro-OLED或Micro-QLED的其中一个电极相连,Micro-LED子像素的p电极、红光Micro-OLED或Micro-QLED的另一个电极、绿光Micro-OLED或Micro-QLED的另一个电极分别引出,形成四个集成封装微显示芯片的引出电极。

进一步的,所述Micro-LED子像素、红光Micro-OLED或Micro-QLED子像素和绿光Micro-OLED或Micro-QLED子像素通过晶圆级集成封装的方式集成为一个具有三基色可控发光的微显示像素芯片。

进一步的,所述衬底材料包括蓝宝石、GaN、SiC或Si。

一种集成封装微显示芯片的制备方法,包括以下步骤

步骤S1具体为:在衬底上通过LED外延、光刻和刻蚀工艺形成Micro-LED子像素;

步骤S2:采用蒸镀、喷墨打印、旋涂方式在Micro-LED子像素周边制备红光和绿光Micro-OLED或Micro-QLED子像素。

进一步的,所述步骤S1,具体为:

步骤S11:在衬底上外延生长蓝光Micro-LED材料;

步骤S12:采用电感耦合等离子体对外延片进行台面刻蚀,获得独立的蓝光Micro-LED子像素结构,并露出用于制备Micro-OLED或Micro-QLED的氮化镓基台面。

进一步的,所述步骤S2,具体为:

步骤S21:在露出的氮化镓基台面上沉积ITO薄膜,并根据引出电极结构进行图形化,形成Micro-LED的n电极、p电极和Micro-OLED的阳极;

步骤S22:设计并制作Micro-OLED精细金属掩模版;

步骤S23:采用蒸镀方法制作红光Micro-OLED和绿光Micro-OLED结构的各功能层;

步骤S24:制作并引出红光Micro-OLED和绿光Micro-OLED结构的阴极;

步骤S25:采用喷墨打印和薄膜封装方法对所述微显示芯片进行封装;

步骤S26:在衬底背面进行磨抛减薄,增加出光效率;

步骤S27:对样品进行切割,获得独立的具有三基色可控发光的微显示芯片。

进一步的,所述步骤S2,具体为:

步骤S21:在露出的氮化镓基台面上沉积ITO薄膜,并根据引出电极结构进行图形化,形成Micro-LED的n电极、p电极和Micro-QLED的阳极;

步骤S22:采用喷墨打印方法制作红光Micro-QLED和绿光Micro-QLED结构的各功能层;

步骤S23:制作并引出红光Micro-QLED和绿光Micro-QLED结构的阴极;

步骤S24:采用喷墨打印和薄膜封装方法对所述微显示芯片进行封装;

步骤S25:在衬底背面进行磨抛减薄,增加出光效率;

步骤S26:对样品进行切割,获得独立的具有三基色可控发光的微显示芯片。

进一步的,所述功能层包括空穴注入层、空穴传输层、红色发光层、绿色发光层、电子传输层和电子注入层。

本发明与现有技术相比具有以下有益效果:

1、本发明将蓝光Micro-LED子像素和红光Micro-OLED或Micro-QLED子像素以及绿光Micro-OLED或Micro-QLED子像素相结合,并通过晶圆级集成封装成一个较大尺寸的具有三基色可控发光的微显示像素芯片,从而能采用目前已较为成熟的显示面板技术手段,如电测、分选、固晶进行加工处理。

2、本发明集成封装微显示芯片成功避开Micro-LED小尺寸巨量转移的难题,能达到更高的转移良率,并为后期检测和修复工作提供极大的便利性。

附图说明

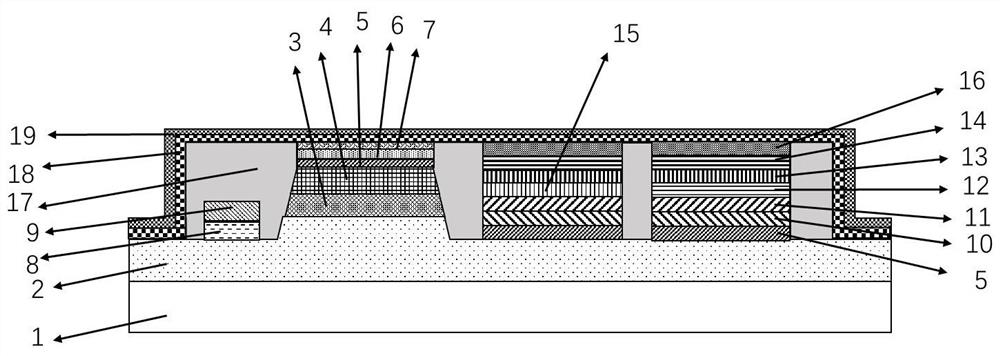

图1是根据本发明实施例制备的Micro-LED和Micro-OLED或Micro-QLED集成封装微显示芯片结构截面示意图;

图2是根据本发明实施例制备的Micro-LED和Micro-OLED或Micro-QLED集成封装微显示芯片结构俯视示意图;

图中:1-蓝宝石衬底;2-N-GaN层;3-多量子阱发光层;4-P-GaN层;5-ITO层;6-LEDp接触电极;7- LED p引出电极;8-LED n接触电极;9-LED n引出电极;10-空穴注入层;11-空穴传输层;12-红色发光层;13-电子传输层;14-电子注入层;15-绿色发光层;16-阴极Al;17-SiO

具体实施方式

下面结合附图及实施例对本发明做进一步说明。

参考图1,本发明提供一种集成封装微显示芯片,其特征在于,包括衬底,蓝光Micro-LED子像素、红光Micro-OLED或Micro-QLED子像素和绿光Micro-OLED或Micro-QLED子像素;所述Micro-LED子像素的n电极与Micro-OLED或Micro-QLED的其中一个电极相连,Micro-LED子像素的p电极、红光Micro-OLED或Micro-QLED的另一个电极、绿光Micro-OLED或Micro-QLED的另一个电极分别引出,形成四个集成封装微显示芯片的引出电极。Micro-LED子像素、红光Micro-OLED或Micro-QLED子像素和绿光Micro-OLED或Micro-QLED子像素通过晶圆级集成封装的方式集成为一个具有三基色可控发光的微显示像素芯片。

优选的,衬底材料包括蓝宝石、GaN、SiC或Si。

本实施例中,还提供一种Micro-LED和Micro-OLED集成封装微显示芯片制备方法包括如下步骤:

步骤S01:在半导体衬底1上生长蓝光LED结构,制备GaN外延片。

本实施例中,衬底1可以是但不限于蓝宝石衬底、GaN衬底、SiC衬底或Si衬底。生长GaN外延片采用现有技术方法,优选的采用金属有机化学气相沉积(MOCVD)的方法,在半导体衬底1上依次生长N-GaN层2,多量子阱发光层3和P-GaN层4,形成GaN外延片。

步骤S02:采用电感耦合等离子体(ICP)选择性刻蚀GaN外延片至N-GaN层,获得独立的蓝光Micro-LED子像素结构,并露出用于制备Micro-OLED的氮化镓基台面;

步骤S03:溅射ITO层5,通过光刻后蚀刻最终在独立的蓝光Micro-LED子像素结构的顶部和氮化镓基台面上淀积有ITO薄膜,用作P-GaN电流扩散层以及红光Micro-OLED和绿光Micro-OLED结构的阳极;

步骤S04:制作蓝光Micro-LED子像素结构的pn接触电极和引出电极;该步骤具体包括:

选用负型光刻胶在蓝光Micro-LED子像素结构的顶部光刻p接触电极6及在N-GaN上光刻n接触电极8,采用电子束蒸发法蒸镀金属,剥离后形成pn接触电极。接着继续选用负型光刻胶光刻p引出电极7及在N-GaN上光刻n引出电极9,采用电子束蒸发法蒸镀金属,剥离后形成pn引出电极。

步骤S05:淀积SiO

步骤S06:设计并制作Micro-OLED精细金属掩模版。

步骤S07:通过蒸镀工艺依次制作红光Micro-OLED和绿光Micro-OLED结构的各功能层,其中包括空穴注入层10、空穴传输层11、红色发光层12、绿色发光层15、电子传输层13、电子注入层14;

步骤S08:制作并引出红光Micro-OLED和绿光Micro-OLED结构的金属阴极Al 16。

步骤S09:采用喷墨打印和薄膜封装方法对所述微显示芯片进行封装。该步骤具体包括:

先利用原子层沉积法在芯片表面沉积无机层Al

步骤S10:在衬底背面进行磨抛减薄,增加出光效率。

步骤S11:对样品进行激光切割,获得独立的具有三基色可控发光的Micro-LED和Micro-OLED集成封装微显示芯片。

在本实施例中,还提供另外一种Micro-LED和Micro-QLED集成封装微显示芯片制备方法,包括以下步骤:

步骤S01:在半导体衬底1上生长蓝光LED结构,制备GaN外延片。

本实施例中,所述衬底1可以是但不限于蓝宝石衬底、GaN衬底、SiC衬底或Si衬底。生长GaN外延片采用现有技术方法,典型的方法为:采用金属有机化学气相沉积(MOCVD)的方法,在半导体衬底1上依次生长N-GaN层2,多量子阱发光层3和P-GaN层4,形成GaN外延片。

步骤S02:采用电感耦合等离子体(ICP)选择性刻蚀GaN外延片至N-GaN层,获得独立的蓝光Micro-LED子像素结构,并露出用于制备Micro-QLED的氮化镓基台面。

步骤S03:溅射ITO层5,通过光刻后蚀刻最终在独立的蓝光Micro-LED子像素结构的顶部和氮化镓基台面上淀积有ITO薄膜,用作P-GaN电流扩散层以及红光Micro-QLED和绿光Micro-QLED结构的阳极。

步骤S04:制作蓝光Micro-LED子像素结构的pn接触电极和引出电极;该步骤具体包括:

选用负型光刻胶在蓝光Micro-LED子像素结构的顶部光刻p接触电极6及在N-GaN上光刻n接触电极8,采用电子束蒸发法蒸镀金属,剥离后形成pn接触电极。接着继续选用负型光刻胶光刻p引出电极7及在N-GaN上光刻n引出电极9,采用电子束蒸发法蒸镀金属,剥离后形成pn引出电极。

步骤S05:淀积SiO

步骤S06:在氮化镓基台面露出的ITO层上喷墨打印红光Micro-QLED和绿光Micro-QLED结构的各功能层,其中包括空穴注入层10、空穴传输层11、红色发光层12、绿色发光层15、电子传输层13、电子注入层14。

步骤S07:制作并引出红光Micro-QLED和绿光Micro-QLED结构的金属阴极Al 16。

步骤S08:采用喷墨打印和薄膜封装方法对所述微显示芯片进行封装。该步骤具体包括:

先利用原子层沉积法在芯片表面沉积无机层Al

步骤S09:在衬底背面进行磨抛减薄,增加出光效率。

步骤S10:对样品进行激光切割,获得独立的具有三基色可控发光的Micro-LED和Micro-QLED集成封装微显示芯片。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

- 一种集成封装微显示芯片及其制备方法

- 一种硅基OLED微显示芯片的减反射封装结构