用于在注射器中形成用于容纳针头的锥体的设备、用于在注射器中制造用于容纳针头的锥体的方法、及其注射器

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及一种用于在注射器中形成用于容纳针头的锥体的装置、一种用于在注射器中制造用于容纳针头的锥体的方法、以及由此获得的其注射器。

背景技术

众所周知,玻璃注射器广泛用于医疗行业,该玻璃注射器包括中空柱形注射器主体,以便容纳以固体、悬浮液或溶液形式注射的医疗物质。注射是通过前部输送端经由应用在其中的针头进行的,该针头本身是中空的并且与主体空腔流体连通。

空腔中内部容纳有活塞或柱塞,该活塞或柱塞由使用者推动或者由自动系统或半自动系统推动,以允许以已知方式注射医用流体。

在注射器主体上形成被配置成固定针头的锥体是一个关键步骤:实际上,在关闭辊子并且用所述辊子使玻璃成形之前,将工具的末端附接到注射器主体上。因此,在玻璃非常热并且具有延展性的阶段,有必要使容纳附接到所述注射器主体上的针头的部分的通道保持开放(即,可透过):显然,这一阶段是关键的,因为存在用于容纳针头的孔可能容易关闭的风险。

实际上,这种成形必须以精确且受控的方式进行,因为这可能导致在特别易碎的玻璃主体上形成裂纹,并且因此导致机械弱化。此外,用于容纳针头的孔必须以极高的精度形成,以避免残余或破碎的玻璃和/或锐边部分,这些可能导致由于随后将针头插入到期望的位置或座位中而导致随后产生裂纹。

此外,必须记住,在注射器中形成用于容纳针头的锥体的操作还必须尽可能快,因为必须处理成数万见或数十万件的批次。显然,就缺陷而言,提高成型速度会带来更大的风险。

为了使壳体孔保持可透性,已知的解决方案包括使用包含钨的成型末端:钨实际上是一种特别坚硬的材料并且能够抵抗高温以及与待成型的玻璃接触时在末端上产生的严重的磨耗和磨损。

钨的问题在于,虽然其通过允许相当快速的成型操作解决了耐磨耗/耐磨损/耐高温的问题,但其可能是注射器玻璃的污染物。换句话说,由于较高的玻璃成型温度产生的盐和氧化物的磨耗和再沉积,少量钨从末端释放到玻璃上。这些钨衍生物可能与注射器主体中含有的药物和制剂不相容并且可能随着时间的推移改变它们的治疗效果。

因此,在使用钨末端的成型过程中,所述末端使用时间有限(在2-4小时的范围内),以最大限度地减少钨化合物在注射器主体上的释放。在此之后,必须更换末端。

还已知在成型阶段期间使用气体(通常为氮气),以便尽可能避免或限制由于空气中所含氧气的氧化作用而形成氧化钨。

然而,这些解决方案是复杂的并且增加了总体加工成本。

不含钨的替代成型末端也是已知的,由此在上游防止了钨化合物(比如氧化物和盐)的形成的问题。已知含有氮化硅的末端用于此目的。然而,这些解决方案有一些缺点和不足。

实际上,氮化硅末端虽然坚硬且耐中高温,但其不允许达到同等(就尺寸和几何形状而言)钨末端所达到的速度和工作温度。

为了至少部分地克服这种耐温性的限制,已知在玻璃和成型末端之间的接触处适当地加入润滑剂冷却剂流体流,以便降低其工作温度。

在任何情况下,因为末端的绝对尺寸(即,末端的厚度)极小,润滑剂冷却剂流体无法始终有效渗透,因此无法润滑和冷却末端。

结果是,现有技术的这种末端无法实现或超过同等钨末端的生产性能。

发明内容

因此,需要解决参考现有技术的上述缺点和限制。

特别是,需要为注射器针头的壳体锥体提供成型末端,该成型末端允许实现精确、快速且可靠的成型,其功能寿命不低于钨末端的功能寿命,并且其确保在注射器主体上化合物的释放完全消失或大大减少,而无需使用昂贵且复杂的受控气氛(例如,使用惰性气体,比如氮气)。

根据权利要求1所述的成型设备和根据权利要求19所述的用于在注射器中制造用于容纳针头的锥体的方法满足了该要求。

附图说明

本发明的其他特征和优点将从以下对其优选和非限制性实施例的描述中更容易理解,其中:

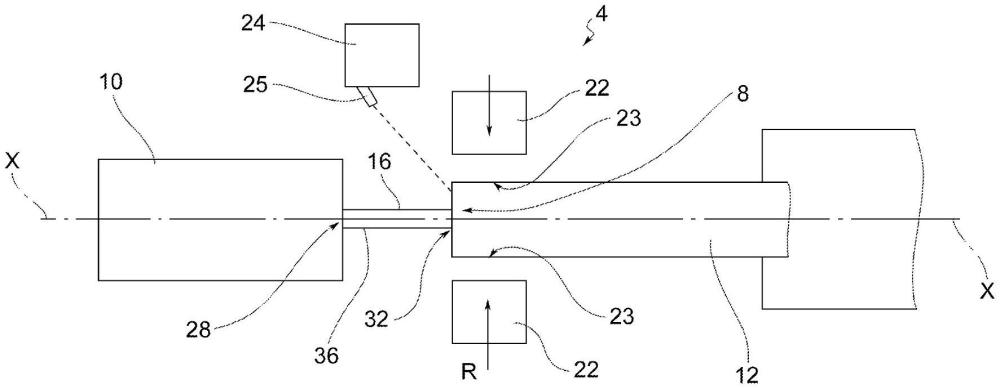

图1a描绘了根据本发明的一个实施例的成型设备的侧视图;

图1b描绘了根据本发明形成的注射器主体的横截面视图;

图2a、2b、2c分别描绘了从根据本发明的可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图3a、3b、3c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图4a、4b、4c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图5a、5b、5c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图6a、6b、6c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图7a、7b、7c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图8a、8b、8c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图9a、9b、9c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图10a、10b、10c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图11a、11b、11c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图12a、12b、12c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图13a、13b、13c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图;

图14a、14b、14c分别描绘了从根据本发明的另一个可能实施例的成型工具的末端侧观察的两个侧视图和一个平面图。

下述实施例中共同的元件或元件的部分将由相同的附图标记表示。

具体实施方式

参考上述附图,附图标记4用于泛指一种用于在医用物质的玻璃注射器的注射器主体12中形成针头的壳体锥体8的设备。注射器主体12具有主延伸轴线X-X。

设备4包括成型工具16,该成型工具成形为在玻璃注射器主体12中制造用于形成所述壳体锥体8的孔20。

换句话说,通过形成所述玻璃注射器主体12的壁,优选通过使用一对辊子22,围绕所述成型工具16收缩,从而在连续阶段中获得壳体锥体8。因此,成型工具16充当公插头,同时注射器主体12的侧壁23由所述辊子22在其上收缩,所述辊子沿着垂直于主延伸轴线X-X的径向方向R-R移动。在移除成型工具16时,将会留下孔20,用于稍后容纳注射器的针头。

成型设备4还包括位于成型工具16的末端32上和/或所述成型工具16与玻璃注射器主体12之间的接触区域中的润滑剂冷却剂液体分配装置24。分配装置24可以包括润滑剂冷却剂液体的一个或更多个分配喷嘴25。

出于本发明的目的,分配装置24的具体类型和所用润滑剂冷却剂液体的类型均无关紧要。

成型工具16包括抓持部分或柄部部分28,该抓持或柄部部分适合于相关马达器件的抓持。马达器件可以使成型工具16沿着所述主延伸轴线X-X相对于注射器主体12平移、旋转或旋转平移。还可以使成型工具16保持静止并且使注射器主体12沿着所述主延伸轴线X-X旋转、平移和/或旋转平移。成型工具16进一步包括适合于形成注射器主体12的末端32以及介于末端32和抓持部分28之间的末端主体36,该末端主体适合于通过加工玻璃来制造所述孔20。

抓持部分28、末端主体36和末端32优选彼此制成一体并且沿着成型工具16的主延伸轴线以及旋转轴线X-X对齐。

有利地,相对于垂直于主延伸轴线X-X的横截面平面,末端主体36具有非圆形横截面,该非圆形横截面内接在最大圆40内,该最大圆以所述横截面的任意点P与主延伸轴线X-X之间的最大距离作为其半径,该最大距离是在垂直于主延伸轴线X-X的所述横截面上测量的。

换句话说,相对于垂直于主延伸轴线X-X的横截面平面,考虑了与主延伸轴线的最大半径或最大距离,其定义了在使成型工具围绕其主延伸和旋转轴线X-X旋转之后可以在注射器主体12中形成的孔20的半径和直径。

这意味着,相对于垂直于主延伸轴线X-X的横截面平面,末端主体36的横截面将始终小于最大圆40的横截面或面积,即半径等于待形成的孔20的半径的圆。换句话说,末端主体36相对于所述最大圆40具有一个或更多个侧向凹陷。

优选地,末端主体36在其沿着主延伸轴线X-X的最大横截面处的横截面小于所述最大圆40横截面的85%。

根据另一个实施例,末端主体36在其沿着主延伸轴线X-X的最大横截面处的横截面小于所述最大圆40横截面的70%。

可以进一步降低末端主体横截面36与最大圆40之间的比率,从而始终确保末端主体36的必要机械扭转(以及弯曲)强度。

特别是,相对于最大圆40,末端主体36的横截面限定至少一个凹部44,该至少一个凹部适合于允许所述润滑剂冷却剂液体通过。

换句话说,关于最大圆40给出的末端主体36的理论最大尺寸,设想使用不是圆形的几何形状,而是具有至少一个凹部44,该至少一个凹部构成适于形成用于润滑剂冷却剂液体的通路的空腔。

根据一个实施例,末端主体36在沿着主延伸轴线X-X的横截面处具有彼此流体连接的多个凹部44,以便为所述润滑剂冷却剂液体的通过创建连续通道。

优选地,末端主体36的凹部44沿着主延伸轴线X-X彼此流体连接,以便为所述润滑剂冷却剂液体沿着末端主体36的通过创建连续通道。

末端主体36的横截面优选沿着主延伸轴线保持不变:换句话说,末端主体36为柱形,即由全部平行于主延伸轴线的直线构成,但该末端主体具有的横截面不同于圆形横截面(特别是,由于存在至少一个凹部44,其横截面小于最大圆40)。

显然,出于成型工具16的机械强度和耐久性/可靠性的目的,注射器主体36的横截面最好尽可能对称。

末端主体36的横截面还可以沿着所述主延伸轴线X-X变化。

例如,根据一个可能的实施例,末端主体36的横截面沿着所述主延伸轴线X-X逐渐变细,从柄部部分或抓持部分28朝向末端32移动。

末端主体36有多种可能的几何形状。

例如,末端主体36的所述横截面可以是内接在所述最大圆40内的正多边形,比如三角形、正方形、菱形、五边形、六边形等。

末端主体36的横截面还可以是内接在所述最大周长内的闭合多段线(polyline),如矩形、梯形或任何闭合几何形状。

还可以使末端主体36的横截面为曲边的,内接在所述最大圆40内。该横截面可以具有直边和/或曲边等。

图2-14描绘了根据本发明的这些可能实施例中的一些实施例。

如示例所示,图2-14示出了根据本发明的变型实施例的末端主体36的一些可能的几何形状。

例如,在图2a-2c中,设想了三角形横截面几何形状,特别是根据最大圆40中内接的等边三角形。

图3a-3c示出了正方形横截面几何形状;图4a-4c示出了矩形横截面几何形状;图5a-5c示出了菱形横截面几何形状。

图6a-6c中设想了五边形横截面几何形状,而图7a-7c中设想了六边形横截面几何形状。

图8a-8c示出了星形横截面几何形状,而图9a-9c设想了十字形横截面几何形状,其中,臂彼此垂直且相等,长度等于最大圆40的直径。

在图10a-10c中,设想了部分圆形的横截面几何形状,在一侧设有小面56;优选地,但不排他地,所述小面56具有小于其余圆形横截面的直径的延伸部。

在图11a-11c中,设想了椭圆形横截面几何形状,其中,椭圆的长轴等于最大圆40的直径。

在图12a-12c中,设想了部分圆形的横截面几何形状,设有一对小面56,该对小面相对于主延伸轴线X-X布置在相对侧(优选对称侧)。

图13a-13c示出了圆形横截面几何形状,其中,直径等于最大圆40的直径,设有一对凹部44,该凹部具有大致抛物线的几何形状,其相对于主延伸轴线X-X布置在相对侧。

最后,图14a-14c示出了圆形横截面几何形状,其具有的直径小于最大圆40的直径,设有与所述最大圆40的直径大致相切的圆弧60。

所述圆弧对应于螺纹64,该螺纹沿着主延伸轴线X-X围绕所述圆形几何形状呈螺旋状旋转。

末端32相对于其与末端主体36的附接部分优选为锥形。

优选地,相对于垂直于主延伸轴线X-X的横截面平面,所述末端32具有与末端主体36相同的几何形状。

例如,如果末端主体36具有正方形横截面,则末端32也将具有正方形横截面,但呈锥形,即具有较小的侧面。

末端32不需要具有尖锐端部48。

例如,末端可以具有包含在垂直于主延伸轴线X-X的平面中的平坦端部48。

还可以为所述末端32提供锥形的、金字塔形的或截头锥形的末端48。

根据一个实施例,相对于垂直于主延伸轴线X-X的横截面平面,在用于将抓持部分或柄部部分28附接到末端主体36上的区域处设置有台阶或缩颈52。

柄部28可以具有任何横截面。柄部28甚至可以具有甚至等于所述最大圆40的圆形横截面。

柄部28的功能是允许成型工具16围绕主延伸轴线X-X抓取和/或移动,但不具有从注射器主体12移除材料的功能。

优选地,抓持部分或柄部部分28、末端32和末端主体36由金属、和/或陶瓷、和/或非金属材料制成并且不含钨。

显然,还可以将本发明应用于全部或甚至部分由钨制成的末端。

如上所述,成型工具16和末端32的特殊几何形状允许在壳体锥体8处进行润滑和温度控制,从而减少钨化合物对锥体的污染(在常规末端所达到的高温下容易形成),或者允许使用具有一定抗断裂能力的陶瓷末端。

然而,发现通过使用掺有钇化合物的陶瓷材料,可以获得具有高强度末端32的成型工具16。特别地,这种掺有钇化合物的陶瓷材料与前述成型工具16和末端32的几何形状的组合使得可以避免使用钨末端,而不会失去钨末端典型的耐高温特性。

在优选实施例中,所用的陶瓷材料是掺有氧化钇(Y

在用所述成型工具16由掺有钇化合物的陶瓷材料形成注射器的锥体之后,为了评估注射器的锥体中存在的钇的残余量,已经开发了分析检测方法并且在下面进行了描述。

检测钇的分析方法如下。

测量:用2%硝酸(2% HNO

分析技术:电感耦合等离子体质谱(ICP-MS);

测试项目:散装注射器(未与针头组装,缺少内部涂层),采用中性硼硅酸盐I型玻璃(如USP标准<660>中所定义,中性硼硅酸盐I型玻璃),具有两种锥体形式(StakedNeedle–SN–和Luer Lock–LLC);

定量范围:0.1-200μg/L;

提取方法:

a)将每个注射器插入到带螺旋盖的试管中

b)用1ml的2% HNO

c)在75℃的温度下在预热的超声波浴中浸泡1h

d)摇动(用涡流摇动器)带有注射器的试管

e)允许冷却至室温

f)从试管中取出注射器,小心清空试管中的所有液体

g)取0.3ml的提取溶液,将其转移到新的干净试管中,并且添加2.7ml的内部标准溶液(铱56μg/L,在2% HNO

h)摇动溶液,使其均匀。

仪器设定:

提交用于分析的样品的体积:3mL(通过步骤(g)中的稀释获得)

使用内部标准溶液:铱,最终浓度为50μg/L

采集模式:标准

在2% HNO

原子质量:193铱,89钇;

计算每个注射器提取的Y的量(考虑1mL的提取体积):

Y(ng/注射器)=C*FD

其中,C=软件返回的稀释提取物中的浓度(以μg/L表示)

FD=稀释系数(等于10)

下文描述了从锥体8中提取钇的第二种方法。

测量:在总矿化之后,注射器锥体中存在的元素Y可量化/在氢氟酸或其他有助于矿化的溶剂的帮助下,消解玻璃基质(仅锥形区域碎片)。

分析技术:电感耦合等离子体质谱(ICP-MS)

测试项目:散装注射器(未与针头组装,缺少内部涂层),采用中性硼硅酸盐I型玻璃(如USP<660>中所定义,中性硼硅酸盐I型玻璃),具有两种锥体形式(Staked Needle–SN–和Luer Lock–LLC);

下文描述了从锥体8中提取钇的第二种方法。

测量:存在于注射器锥体中的元素Y可以通过注射器锥体区域的碎裂来识别,进行激光烧蚀以供取样,随后通过ICP-MS进行测定,无需预处理或衍生。

分析技术:激光烧蚀,电感耦合等离子体质谱(LA-ICP-MS)

测试项目:散装注射器(未与针头组装,缺少内部涂层),采用中性硼硅酸盐I型玻璃(如USP<660>中所定义,中性硼硅酸盐I型玻璃),具有两种锥体形式(Staked Needle–SN–和Luer Lock–LLC);

使用上述方法,已经确定根据本发明的方法用末端形成的注射器的锥体中的钇含量在0.5ng和1ng之间。

成型设备4可以包括至少一个第二成型工具,该至少一个第二成型工具成形为用于对借助于成型工具16形成的所述孔20进行精加工。

换句话说,成型设备4通常包括多个成型工具16,这些成型工具具有的功能是通过连续阶段或步骤形成针头壳体锥体8的形状:第一阶段包括在主孔中进行精加工或形成主孔,而后续阶段用于确定细节。所使用的成型工具16可以具有上述特征。所述成型工具16可能具有相同的形状但尺寸不同,或者它们还可能具有不同的形状/几何形状/材料。多个成型工具构成一组成型工具16。

现将描述根据本发明的用于在注射器中形成用于容纳针头的锥体的操作或方法。

特别地,成型工具16通过柄部28安装在合适的驱动器件上。

接下来,注射器主体12围绕主延伸和旋转轴线X-X旋转,注意还要激活末端32和/或末端主体36的区域中的润滑剂冷却剂液体的流动。

由于末端主体36的几何形状(其设想的横截面小于最大圆40的横截面),润滑剂冷却剂液体允许加工注射器主体12的玻璃,从而形成孔20,同时,允许足够的润滑剂冷却剂液体流通过,以便避免成型工具16过热,从而避免过早磨损。

显然,注射器主体12中的孔20(待制造)的中心必须与所述主延伸轴线X-X对中或对齐。

在制成孔20之后,取出成型工具16,并且通过使用至少第二成型工具继续对所述孔20的表面进行精加工,如上所述。

从已经描述的内容中可以看出,根据本发明的用于在注射器中形成用于容纳针头的锥体的设备能够克服现有技术中存在的缺点。

特别是,本发明使得可以避免或以其他方式显著减少玻璃注射器主体上钨化合物的释放,因为本发明设想了使用可以完全不含钨的成型末端。

因此,本发明实现了从具有较低钨含量的玻璃注射器(根据现有技术的解决方案,其利用钨末端并且采用技术来抑制玻璃主体上的钨的释放)到完全不含钨的玻璃注射器或与现有技术的解决方案相比以其他方式包含完全更低且可忽略的量的钨化合物的玻璃注射器的转变。

尽管不含钨,但是本发明的成型末端允许在不使用任何受控气氛的情况下获得与钨末端相同的成型精度和速度。

实际上,一方面,钨的缺失防止相关钨化合物的形成,另一方面,设想末端主体的特殊几何形状允许使用大量的润滑剂冷却剂流体流,以便有效地控制和抑制末端的加热温度。

由于这种几何形状,润滑剂冷却剂流体有足够的横截面通路,从机械和热学角度来看,该通路可以有效地到达应力最大的区域,从而避免过度加热和加工缺陷的出现,这可能会在玻璃中产生未来的裂纹。例如,由于冷却剂的次优流动,可以消除现有技术的方法中典型的注射器锥体表面的所谓“拧入”;这种影响表现为锥体的注射器的内部轮廓的不规则的、特别是波浪形的轮廓;在常规末端的情况下,实际上,只有通过减慢旋转速度,才能减少这种影响,但是不能消除这种影响,因此减慢了该过程。

本发明的成型末端的机械磨损还可以有利地被监测并且保持在控制之下,因为在对玻璃主体进行机械加工的过程中,末端持续且有效地被润滑和冷却。因此,即使在使用比钨的电阻小的材料(比如氮化硅)时,由于在玻璃的机械加工过程中存在有效的冷却和润滑,末端将永远不会达到临界温度,因此末端仍将具有降低的消耗并且可以确保较高的加工精度。

特别地,在使用由掺有钇化合物的陶瓷材料制成的成型工具16的情况下,可以获得完全不含钨(并且具有不相关的残余钇含量)的注射器,同时优化生产工艺,即提供强度和耐久性较高的末端32,这对于常规形状和组分的陶瓷末端是不可能的。

这些注射器特别适用于对钨的存在敏感的某些活性成分,比如,特别是:托珠单抗、阿法达伯汀、贝伐珠单抗、干扰素β1-α、干扰素β1b、保妥适、艾塞那肽、伊米苷酶、赛妥珠单抗、醋酸格拉替雷、苏金单抗、曲普瑞林、度普利尤单抗、依那西普、依泊汀、西妥昔单抗、阿柏西普、促卵泡素β、特立帕肽、乳头瘤病毒疫苗、胰高血糖素、FSH-卵泡刺激素、曲妥珠单抗、赖脯胰岛素、胰岛素、阿达木单抗、地波特明α、干扰素α2a、帕利哌酮、彭布罗利珠单抗、阿那金拉、因子VIII-抗血友病因子、甘精胰岛素、依诺肝素、雷尼替丁、阿仑单抗、利妥昔单抗、替奈普酶、A型肉毒杆菌毒素、倍他依泊汀、聚乙二醇非格司亭、非格司亭、生长激素、门冬胰岛素、激活的七角α(activated eptagon alfa)、罗米司亭、聚乙二醇天冬酰胺酶(pegaspargase)、纳武单抗、阿巴西普、绒毛膜促性腺激素α、聚乙二醇化干扰素α2a、珀妥珠单抗、聚乙二醇化干扰素β1a、肺炎链球菌疫苗、地舒单抗、英夫利昔单抗、阿替普拉萨、戈利木单抗、巴利昔单抗、依库珠单抗、乌司奴单抗、帕利珠单抗、阿特珠单抗、德谷胰岛素、伊巴组单抗、利拉鲁肽、雷尼株单抗、奥马珠单抗和培门冬酶(pegaspargase)。

因此,本发明的另一个主题是提供一种填充有上述活性物质之一的注射器,其特征在于,所述注射器不含钨并且含有0.5ng至1ng的残余量的钇。

为了满足偶然的和特定的需求,本领域技术人员可以对上述成型设备进行多种修改和变型,所述修改和变型都包含在所述权利要求所定义的本发明的范围内。

- 包括形成用于容纳功能元件的壳体的构件的车辆座椅,以及制造该座椅的方法

- 用于在真空沉积工艺中在基板上进行材料沉积的设备、用于在基板上进行溅射沉积的系统和用于制造用于在基板上进行材料沉积的设备的方法

- 用于将注射器容纳到流体输出装置中的设备以及对此的方法和这样的容纳的应用

- 用于具有桩撑针头的预填充式注射器的针头保护设备和包括此设备的注射器