磁性芯、箍材料及磁部件

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及磁性芯、用于制造该磁性芯的箍材料及具备该磁性芯的磁部件。

背景技术

在专利文献1中公开了以下层叠铁芯的制造方法,通过冲压加工将金属材料冲孔成型,包括:形成铁芯构成片的冲孔工序;以及将所述铁芯构成片层叠并结合,从而将多个铁芯构成片一体化为层叠铁芯的层叠工序,所述层叠铁芯的制造方法的特征在于,所述冲孔工序包括使用了正向进给金属模的多个冲孔工序,包括:开口部形成工序,在铁芯构成片的外周形状的冲孔之前,沿着外周端面形成构成铁芯构成片的外周的一部分的多个开口部,以使得经由连结部将金属材料与铁芯构成片连结;和连结部除去工序,切除所述连结部而使铁芯构成片从金属材料分离。

在先技术文献

专利文献

专利文献1:日本特开平4-117153号公报

发明内容

-发明所要解决的课题-

在专利文献1所记载的层叠铁芯的制造方法中,通过开口部形成工序形成的连结部位于铁芯构成片的外周。因此,在除去工序中,若将连结部切除,则通过切除会形成铁芯构成片的外周的一部分。因此,如图10所示那样,在将多个铁芯构成片801、802、...80n层叠而成的层叠铁芯800的最外侧面,会有基于通过开口部形成工序而形成的外周的外侧面(开口部外侧面810)和基于通过除去工序而形成的外周的外侧面(除去外侧面820)的边界830存在。

将使用在图10中也被示出的层叠铁芯800的磁部件为定子的情况作为典型例,具备磁部件的磁产品的磁回路的磁路有时会通过构成该磁部件的层叠铁芯800的最外侧面。上述那样的情况下,若在最外侧面有边界830存在,则磁路通过该边界830时磁特性变得不稳定,结果,有可能对磁产品的动作稳定性造成影响。

本发明的目的在于,提供一种具有层叠了多个芯薄带的构造且磁特性易于稳定的磁性芯。本发明的目的还在于,提供一种用于制造该磁性芯的箍材料及提供一种具备该磁性芯的磁部件。

-用于解决课题的手段-

用于解决上述课题的本发明,在一方式中是一种磁性芯,具备层叠了多个芯薄带的层叠芯,所述磁性芯的特征在于,具有将与各个所述芯薄带连设的连接杆在所述芯薄带的层叠方向进行切断而形成的切断痕,所述切断痕位于比所述芯薄带的外周更靠内侧的一侧。

将具有包括作为磁性芯而有用的部分(具备磁性芯的磁部件中磁路穿通的部分,主要部位)的芯薄带和芯薄带以外的部分即基材被连接杆连接起来的构造的薄带(箍材料)进行层叠,在所得的层叠体中将沿芯薄带的层叠方向排列的连接杆作为切断部而使芯薄带从薄带(箍材料)分离,由此能够将切断加工对芯薄带造成的影响(磁影响,机械影响)抑制在最小限度。在如上述那样使通过切断加工而形成的切断痕位于比芯薄带的外周更靠内侧一侧的情况下,切断痕并未位于将多个芯薄带层叠而成的层叠芯的最外侧面。因此,能够尤其减少切断痕对使用具备层叠芯的磁性芯的磁部件的磁特性造成的影响。

上述的磁性芯中,所述芯薄带也可以具有包含通过热处理将非晶合金材料纳米晶化的含纳米晶的合金材料的部分。薄带通过热处理而物性变化,例如即便在难以切断加工的材料的情况下,能够实现针对切断部所位于的连接杆不进行热处理的选择,如此这般,能够确保连接杆的切断加工性。

在该情况下,优选所述芯薄带中所述切断痕所位于的部分包含所述非晶合金材料。如果连接杆未被纳米晶化而由非晶合金材料构成,那么切断加工性优异。另外,在仅芯薄带接受热处理,连接杆及与其连设的基材为非晶合金材料的情况下,虽然经过热处理,但将进行切断加工之前的状态下的薄带中的基材或连接杆的部分设为支承部,由此不会触碰薄带中纳米晶化而脆化的部分(芯薄带),能够使薄带移动。因此,即便通过以单张层叠热处理后的芯薄带的工序来生成磁性芯,也能不会使芯薄带破损地生成磁性芯。

另外,所述芯薄带中所述切断痕所位于的部分也可以由所述含纳米晶的合金材料构成。纳米晶合金部分即便切断加工性降低,但由于连接杆成为切断部,故也能够减少切断加工对芯薄带造成的影响。

上述的磁性芯中,所述层叠芯也可以具有用固定安装部将在层叠方向相邻的所述芯薄带相互固定安装的块薄带。由于在具有固定安装部的情况下能够将块薄带作为一体来对待,故在磁性芯的组装制造过程难以产生破损等的故障。

在上述的磁性芯具有固定安装部的情况下,所述固定安装部的至少一部分也可以包括所述切断痕所位于的部分。即便在固定安装部的磁特性和其他部分不同的情况,如果包括切断痕所位于的部分地设置固定安装部,那么能够减少对芯薄带的磁特性造成的影响,是优选的。

在该情况下,在所述固定安装部中所述切断痕也可以熔敷。在熔敷部中虽然构成薄带的材料有时会产生热变性,但即便在在该情况下,由于热变性后的部分位于切断痕,故难以对磁性芯的磁特性造成影响。

切断痕在固定安装部熔敷的情况下,所述固定安装部包含优选激光熔断部。由于连接杆的切断部与固定安装部一致,故块薄带中被层叠的芯薄带的特性的偏差少,结果,磁性芯的品质提高。

在上述的磁性芯具有固定安装部的情况下,优选具备具有配置了多个所述块薄带的构造的芯组件。具备芯组件的磁性芯,和将纳米晶薄带一张一张地层叠而具备层叠芯的磁性芯相比,在纳米晶薄带难以产生破损等的故障,结果,能够提高芯组件的浸渍涂层体即磁性芯的品质。

在上述的磁性芯具备芯组件的情况下,也可以具有移位配置块薄带群,包含沿着第一方向排列的多个所述块薄带,且具有多个所述块薄带的所述固定安装部未排列于所述第一方向的部分。虽然固定安装部与其他部分相比磁特性有时会不同,但即便在这种情况下,通过芯组件所包括的多个固定安装部未排列于一个方向地配置块薄带,从而有时能够提高作为磁性芯的磁特性的均匀性。

在上述的磁性芯中,优选所述层叠芯被浸渍涂布。如果层叠芯被浸渍涂布,那么难以产生薄带从层叠芯剥离的故障。

本发明的另一方式是一种箍材料,具备:成为上述的磁性芯所具备的芯薄带的芯薄带部;向所述芯薄带部的面内侧向延伸的带状的基材部;以及将所述芯薄带部与所述基材部连接的连接杆。

也可以多个所述芯薄带部分别通过所述连接杆与所述基材部连接。也可以在所述基材部具有定位部。

本发明的又一方式是一种磁部件,其特征在于,具备上述的磁性芯。所述磁部件既可以是马达的定子,也可以是马达的转子。

-发明效果-

根据本发明,可提供具有层叠了纳米晶薄带的构造且磁特性易于稳定的磁性芯。此外,根据本发明也能提供具备上述磁性芯的磁部件。

附图说明

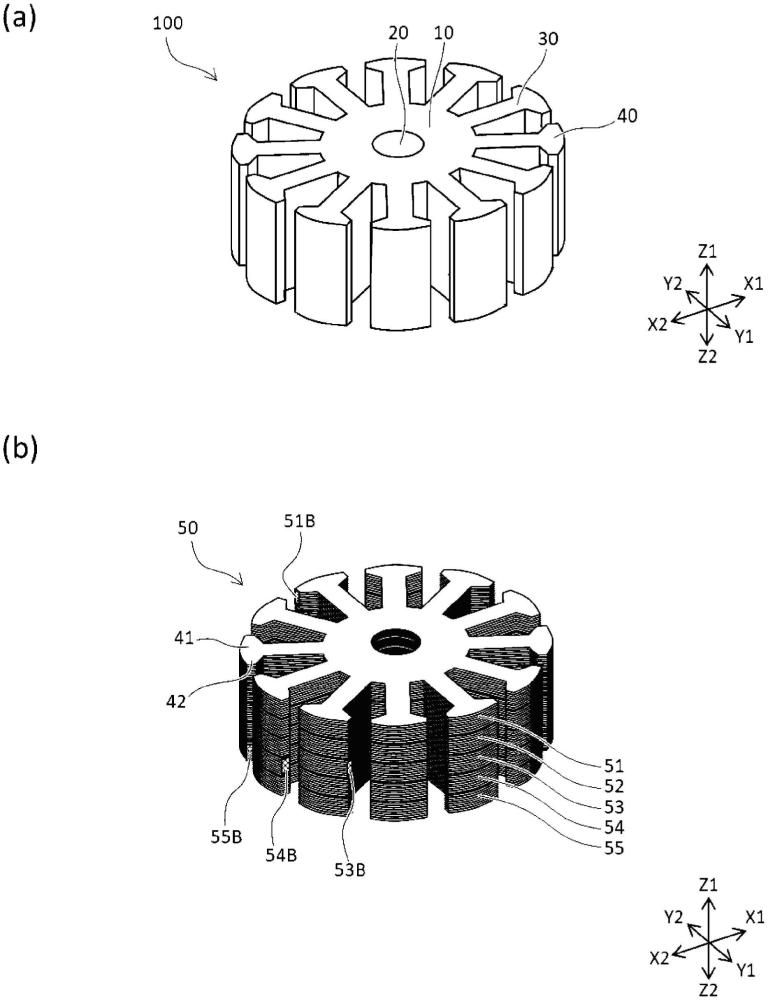

图1的(a)是表示本发明的一实施方式所涉及的磁性芯的俯视图,图1的(b)是表示图1的(a)所具备的芯组件的图。

图2的(a)是表示图1的(b)所示的芯组件所具备的块薄带的图,及图2的(b)是块薄带的俯视图。

图3是表示本发明的一实施方式所涉及的磁性芯的制造方法的一例的流程图

图4是表示本发明的一实施方式所涉及的磁性芯的制造方法的另一例的流程图。

图5是表示本发明的一实施方式所涉及的磁性芯的制造方法的又一例的流程图。

图6的(a)是包含用于形成本发明的一实施方式所涉及的磁性芯所具备的纳米晶薄带的非晶薄带的箍材料的制造工艺的说明图,图6的(b)是通过图6的(a)的制造工艺制造的包含非晶薄带的箍材料的结构的说明图,及图6的(c)是说明图6的(b)所示的包含非晶薄带的箍材料的冲压加工部的图。

图7的(a)是表示将包含图6的(b)所示的非晶薄带的箍材料划分所得的复合层压板的图,图7的(b)是说明图7的(a)的复合层压板的热处理的图,及图7的(c)是表示图7的(b)的热处理中的热处理装置的配置的图。

图8的(a)是说明图7的(b)的复合层压板的热处理的变形例的图,及图8的(b)是表示图7的(a)的热处理中使用的散热器的形状的俯视图。

图9的(a)是使用了具备本发明的一实施方式所涉及的磁性芯的磁部件的磁产品的一例即马达的外观图,图9的(b)是作为图9的(a)的马达所具备的磁部件之一的转子的外观图,及图9的(c)是作为图9的(a)的马达所具备的磁部件的另一个的定子的外观图。

图10是现有技术所涉及的层叠铁芯的说明图。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。另外,以下的说明中,对相同的构件标注相同的附图标记,针对已经说明过一次的构件将适当省略其说明。

图1的(a)是表示本发明的一实施方式(第一实施方式)所涉及的磁性芯的俯视图。图1的(b)是表示图1的(a)所具备的芯组件的图。图2的(a)是表示图1的(b)所示的芯组件所具备的块薄带的图。图2的(b)是块薄带的俯视图。

如图1的(a)所示那样,第一实施方式所涉及的磁性芯100具有马达的定子的形状。具体而言,磁性芯100具有:圆筒状的主体部10,具有穿通沿着Z1-Z2方向的中心轴的贯通孔20;以及多个齿30,从圆筒状的主体部10的外侧面以放射状(XY平面内侧向)延伸。图1所示的磁性芯100具有12根齿30,具有向周向突出的突出部的前端部40位于各个齿30的外侧端部。

磁性芯100是对图1的(b)所示的包含软磁性体的芯组件50(层叠芯)实施了浸渍涂布的芯体。浸渍涂层是通过使包含树脂系材料的涂布材料附着于芯组件50的表面并施以浸渍而形成的。涂布材料例如包含环氧树脂。浸渍涂布的厚度被设定成:适当覆盖作为导电体的芯组件50且磁性芯100具有适当的绝缘性。如果进行未被限定的例示,那么浸渍涂层的厚度为0.1μm~5μm。

芯组件50由多个块薄带51构成。图1的(b)所示的芯组件50包含五个块薄带51、52、53、54、55的Z1-Z2方向的层叠体。

块薄带51是多个纳米晶薄带511(芯薄带)的层叠体。纳米晶薄带511包含含纳米晶的合金材料。即,磁性芯100具备层叠了芯薄带(纳米晶薄带511)的层叠芯(芯组件50)。图2的(a)所示的块薄带51具备n张纳米晶薄带511的Z1-Z2方向的层叠体。如图2的(b)所示那样,块薄带51的俯视的形状(从Z1-Z2方向看到的形状)和磁性芯100同样,在圆状的主体部11的中心具有贯通部21,12根齿31从主体部11的外侧面以放射状延伸突出,具有向圆周向突出的突出部的前端部41位于各齿31的外侧端部。

块薄带51具有将在层叠方向(Z1-Z2方向)相邻的纳米晶薄带相互固定安装的固定安装部51B。图2的(a)所示的块薄带51中,固定安装部51B没置于齿31的前端部41中的周向的突出部42的一个侧面。在本实施方式中,固定安装部51B和基于激光熔断的切断痕51C所位于的部分一致。

这样,图1的(b)所示的芯组件50,是将作为多个纳米晶薄带511的一体化物来准备的块薄带51配置多个而制作出的。通过使用块薄带51,从而与将纳米晶薄带一张一张地层叠来形成层叠芯的情况相比,在纳米晶薄带难以产生破损等的故障,结果,能提高芯组件50的浸渍涂层体即磁性芯100的品质。

此外,通过变更处理性容易的块薄带51的配置数量,具体地说变更层叠数量,从而能够容易地调整芯组件50整体的大小。因此,能够容易地制作具有不同磁特性的磁性芯100。进而,由于仅通过变更芯组件50的层叠数量就能变更磁性芯100的磁特性,故无需变更非晶薄带的层叠体的热处理条件,就能实现磁性芯100的磁特性变更。如前述,由于若非晶薄带的层叠体的张数变更、则需要重新设定热处理条件,故与通过上述那样的方法制造出的磁性芯相比,本实施方式所涉及的磁性芯100在品质的稳定性方面优异,生产性方面也优异。

如上述,块薄带51的固定安装部51B和为通过激光熔断形成的激光熔断部且为切断痕51C所位于的部分一致,因此相邻的纳米晶薄带511、511通过固定安装部51B而被电连接。因此,在磁性芯100中有涡流流动的情况下,涡流的短路路线成为块薄带51单位。即,由于磁性芯100的芯组件50具有配置了多个块薄带51的构造,故短路路线成为块薄带51单位。因此,能够相对地减少在磁性芯100产生的涡流损耗。

另外,也可以切断痕51C不位于固定安装部51B。作为哪种情况的具体例,列举通过机械加工来进行用于形成纳米晶薄带511的切断,固定安装部51B通过激光焊接来形成的情况。固定安装部51B的固定安装方法未被限定。块薄带51中相邻的纳米晶薄带也可以通过粘接剂来固定安装。

在图1的(b)所示的芯组件50中,沿着第一方向(Z1-Z2方向)排列的五个块薄带51、52、53、54,55,具有移位配置块薄带群,其具有各个固定安装部51B、52B、53B、54B、55B未排列于第一方向(Z1-Z2方向)的部分。如图2的(b)所示那样,块薄带51具有四个固定安装部51B,这些固定安装部51B均位于齿31的前端部41的突出部42,块薄带51所具有的12个齿31中,每隔两个地配置有固定安装部51B。而且,芯组件50中相邻的两个块薄带(例如块薄带51、52)均在第一方向(Z1-Z2方向)未排列两个固定安装部51B、52B。通过在芯组件50中这样配置多个块薄带51、52、53、54、55,从而即便在固定安装部51B、52B、53B、54B、55B的磁性质与其他部分不同的情况下,也可期待芯组件50的磁特性的空间上的偏差难以产生。

在本实施方式中,纳米晶薄带511是包含含纳米晶的合金材料的薄带,该含纳米晶的合金材料是通过热处理使包含非晶合金材料的非晶薄带纳米晶化而得。具体地说,纳米晶薄带所包括的纳米晶以bcc-Fe相为主相。如后述的那样,构成块薄带51的多个纳米晶薄带511是通过对块薄带51所对应的非晶薄带的层叠体暂时进行热处理而得到的。

块薄带51的厚度被设定成,通过该热处理能由非晶薄带生成纳米晶薄带511的厚度。若非晶薄带的层叠体增厚,则在非晶薄带进行晶体化时生成的热难以向层叠体的外部释放,热处理的控制性降低。因此,从使热处理适当进行的观点出发,优选对块薄带51的厚度设定上限。另一方面,由于通过热处理生成的纳米晶薄带511坚硬而脆弱,故通过热处理而生成的层叠体,层叠某种程度的张数的纳米晶薄带511的方法从提高处理性的观点出发是优选的。从这一观点来看,优选设定块薄带51的厚度的下限。

如果进行未被进行限定的例示,那么块薄带51的厚度优选为3mm以下,有时更优选为2mm以下。此外,块薄带51的厚度有时优选为200μm以上,有时更优选为500μm以上。

本实施方式所涉及的磁性芯100的制造方法未被限定,但如果通过接下来说明的方法来制造,那么能够高生产率地制造磁性芯100。图3是表示本发明的一实施方式所涉及的磁性芯的制造方法的另一例的流程图。图6的(a)是包含用于形成本发明的一实施方式所涉及的磁性芯所具备的纳米晶薄带的非晶薄带的箍材料的制造工艺的说明图。图6的(b)是包含通过图6的(a)的制造工艺制造的非晶薄带的箍材料的结构的说明图。

图6的(c)是对图6的(b)所示的包含非晶薄带的箍材料的冲压加工部进行说明的图。图7的(a)是表示将图6的(b)所示的包含非晶薄带的箍材料划分所得的复合层压板的图。图7的(b)是对图7的(a)的复合层压板的热处理进行说明的图。图7的(c)是表示图7的(b)的热处理中的热处理装置的配置的图。

图3的流程图所示的制造方法中,首先,通过单辊法等来制造非晶薄带(步骤S201)。所得的非晶薄带与纳米晶薄带相比,具有较高的韧性,因此缠绕所得的非晶薄带而设成辊(非晶辊201)。

接下来,通过冲孔生成箍材料205(步骤S202)。在图6的(a)中示出辊对辊方式的箍材料205的制造方法。从非晶辊201将非晶薄带202向一方向(具体地说X1-X2方向X1侧)抽取,通过冲模(上模203,下模204)对非晶薄带202进行冲孔加工。

如图6的(b)所示那样,所得的箍材料205在基材部211延伸的方向(X1-X2方向)排列配置有冲压加工部350,其包括最终成为磁性芯100的直接性的构成构件的芯薄带部300、向芯薄带部300的面内侧向(具体地说X1-X2方向)延伸的基材部211、以及将芯薄带部300与基材部211连接的连接杆212。在基材部211设置有用于定位的孔(定位部213)。

如图6的(c)所示那样,冲压加工部350的芯薄带部300的俯视的形状(从Z1-Z2方向看到的形状)与块薄带51同样,在圆状的主体部310的中心具有贯通部320,12根齿330从主体部310的外侧面以放射状延伸突出,具有向周向突出的突出部341的前端部340位于各齿330的外侧端部。如图6的(c)所示那样,一部分的连接杆212被设置为,在沿着X1-X2方向延伸的两个齿330的前端部340中,与向周向(Y1-Y2方向)突出的突出部341连接。另一部分的连接杆212被设置为,在沿着Y1-Y2方向延伸的两个齿330的前端部340中,与向周向(X1-X2方向)突出的突出部341连接。因此,连接杆212的切断部CP并未配置成相连于成为用连接杆212切断后的纳米晶薄带511(芯薄带)的外周的前端部340的最外侧面。因此,如图2的(a)所示那样,对于由图6的(c)所示的冲压加工部350所得的块薄带51,固定安装部51B(即切断痕51C)并未位于前端部41的最外侧面。

无论切断方法是激光还是机械切断,切断痕51C都存在晶体状态与其他部分有变化的可能性。因此,磁性芯100存在在切断痕51C所位于的部分中磁特性与其他部分不同的可能性。因此,在具备磁性芯100的磁部件的磁回路的磁路穿通切断痕51C的情况下,在该部分中磁特性会变化,结果,有可能对磁部件的磁特性的稳定性造成影响。通过优化切断方法,从而能够将这般影响抑制为最小限度。使用了具备块薄带51的磁性芯100的磁部件的磁回路,虽然有时会磁路穿通、以使得贯穿其最外侧面,但如果使用例如图6的(a)所示的冲压加工部350,那么能得到芯组件50,因此能够进一步减少磁部件的磁回路的磁路穿通切断痕51C的可能性。

缠绕通过冲孔加工而得的箍材料205,由此成为辊材料206。接下来,从辊材料206抽取箍材料205,进行划分切断加工,得到规定数量(例如3)的冲压加工部350相连的复合构件251(步骤S203)。如图7的(a)所示那样,将所得的复合构件251的多个在Z1-Z2方向层叠,得到复合层压板360(步骤S204)。在此,如果支承复合构件251的基材部211,那么能够未直接相接于芯薄带部300地搬运复合构件251。另外,通过使用复合构件251的定位部213,从而能够容易且未直接相接于芯薄带部300地将多个复合构件251在Z1-Z2方向上层叠。

接下来,进行所得的复合层压板360的热处理(步骤S205)。如图7的(b)及图7的(c)所示那样,根据复合层压板360的复合构件251具有的芯薄带部300的层叠体的数量来准备多个组的热处理装置395、396,用各组的热处理装置395、396从复合层压板360的层叠方向(Z1-Z2方向)夹持芯薄带部300的层叠体。此时,虽然在芯薄带部300的层叠体与热处理装置370、371之间需要进行定位,但即便在芯薄带部300的层叠体不存在用于定位的部位,通过经由连接杆212在相对于芯薄带部300的相对位置确定的基材部211的定位部213与热处理装置395、396之间进行定位,从而能够在芯薄带部300的层叠体与热处理装置395、396之间进行定位。

热处理装置395、396是用于控制芯薄带部300的温度的装置,分别具备:将具有几乎圆柱状的形状的芯薄带部300直接相接的散热器370、371;以及对散热器370、371进行加热的加热器块390、391。由此,热处理装置395、396具有对芯薄带部300供热的功能,并且具有从芯薄带部 300受热的功能。配置多个这样的一组热处理装置395、396,由此能够使对复合层压板360具有的多个芯薄带部300的层叠体分别实施的热处理的条件相等。另外,热处理的条件被设定为,在构成复合层压板360的芯薄带部300的全部非晶薄带中适当进行晶体化,能适当抑制因晶体化而产生的热引起的故障(化合物等不需要的物质的生成、烧损等)。

图8的(a)是对图7的(b)的复合层压板的热处理的变形例进行说明的图,及图8的(b)是表示图7的(a)的热处理中使用的加热构件的形状的俯视图。

在如图7的(b)所示那样热处理装置395、396具备的散热器370、371具有几乎圆柱形状的情况下,如图7的(c)所示那样,切断部CP(参照图6的(c))直接与散热器370接触。因此,在热处理工序(步骤S205)之后的复合层压板360中,切断部CP也接受热处理而进行晶体化。因此,切断部CP的切断加工性有可能降低。如前述,切断部CP连接着的突出部341虽然磁路穿通的可能性低,但若切断加工性降低,额切断痕51C的形状均匀性降低,也有可能对块薄带51的形状品质的维持造成影响。

另一方面,如图8所示那样,如果散热器370A、371A的俯视的形状(从Z1-Z2方向看到的形状)和芯薄带部300的俯视的形状对应,那么在热处理工序(步骤S205)中,连接杆212中的相连于前端部340的突出部341的连接杆212不会接受热处理,因此其材质保持非晶合金材料的状态不变。因此,连接杆212在切断加工性方面依然是优异的。因而,对连接杆212中的相连于齿330的前端部340的部分(切断部CP)进行激光熔断,将芯薄带部300(纳米晶薄带511)的层叠体分离,并且将构成该层叠体的多个纳米晶薄带511固定安装,得到图2的(a)所示的块薄带51(步骤S206)。因此,通过图3的流程图所示的制造方法制造出的块薄带51的固定安装部51B,也是切断痕51C。切断痕51C是通过将与块薄带51具有的各个芯薄带(纳米晶薄带511)连设的连接杆212在芯薄带(纳米晶薄带511)的层叠方向进行切断而形成的。

接下来,将所得的块薄带51多个层叠,得到图1的(b)所示的芯组件50。此时,进行旋转层叠,即相对于块薄带51使相邻的块薄带52绕贯通部21的中心轴旋转并进行层叠,以使得相邻的固定安装部(例如固定安装部51B,固定安装部52B)未排列于第一方向(Z1-Z2方向)(步骤S207)。

根据需要对芯组件50进行2次热处理(步骤S208),进行浸渍涂布(步骤S209),由此得到图1的(a)所示的磁性芯100。进行了浸渍涂布后,根据需要,有时会进行去除毛刺等的形状调整(步骤S210)。

在图3所示的制造方法中,进行激光熔断,同时进行了切断加工与块化加工,但这些工序也可以通过分开的工序来进行。图4是表示本发明的一实施方式所涉及的磁性芯的制造方法的另一例的流程图。

图4所示的流程图,在与图3所示的流程图的对比中,不同之处在于,步骤S206的“分离切断/块化”工序被分割为分离切断工序(步骤S206A)和块化工序(步骤S206B)。在该情况下,分离切断工序例如通过机械切断来进行,块化工序例如通过激光焊接来进行。另外,图4所示的流程图,与图3所示的流程图对比,热处理工序(步骤S205)是在块化工序(步骤S206B)之后进行。包含非晶合金的部分若接受热处理工序(步骤S205),则进行纳米晶化,切断加工性降低。因此,如果能在热处理工序(步骤S205)之前进行分离切断工序(步骤S206A),那么确保连接杆212的良好的切断加工性变得容易起来。此外,若非晶薄带通过热处理进行晶体化而成为纳米晶薄带511,则脆化且处理性降低,但如果能在热处理工序(步骤S205)之前进行块化工序(步骤S206B),那么通过热处理得到的生成物成为多个纳米晶薄带511层叠/固定安装后的块薄带51,因此能够确保良好的处理性。

在图3所示的制造方法中,对将多个复合构件251层叠而得的复合层压板360进行了热处理,但并未限定于此。也可以对复合构件251进行热处理后层叠。图5是表示本发明的一实施方式所涉及的磁性芯的制造方法的又一例的流程图。

图5所示的流程图,与图3所示的流程图对比,更换步骤S204的“层叠”工序和步骤S205的“热处理”工序的次序,在热处理之后进行层叠。

在该情况下,对复合构件251进行热处理,使复合构件251具备的芯薄带部300的材质从非晶合金材料变化为含纳米晶的合金材料。由此,由于芯薄带部300脆化,故若想要单独移动芯薄带部300并进行层叠,则破损的可能性升高,但包含含纳米晶的合金材料的芯薄带部300隔着包含非晶合金材料的连接杆212而与包含非晶合金材料的基材部211一体化,因此通过对基材部211进行支承,从而能够安全地(破损的危险性足够降低的状态下)搬运芯薄带部300。

在热处理(步骤S205)之后将多个复合构件251层叠,得到具备包含含纳米晶的合金材料的芯薄带部300的复合层压板360(步骤S204)。所得的复合层压板360的连接杆212未接受热处理,因此其材质保持非晶合金材料的状态不变。因此、连接杆212切断加工性方面依然优异。因而,对连接杆212中的相连于齿330的前端部340的部分(切断部CP)进行激光熔断,将芯薄带部300(纳米晶薄带511)的层叠体分离,并且对构成该层叠体的多个纳米晶薄带511进行固定安装,由此得到图2的(a)所示的块薄带51(步骤S206)。因此,通过图5的流程图所示的制造方法制造出的块薄带51的固定安装部51B也是切断痕51C。

图9的(a)是使用了具备本发明的一实施方式所涉及的磁性芯的磁部件的磁产品的一例即马达的外观图。图9的(b)是作为图9的(a)的马达所具备的磁部件的一个的转子的外观图。图9的(c)是作为图9的(a)的马达所具备的磁部件的另一个的定子的外观图。如图9的(a)所示那样,在马达700中,穿通其底面的中心的旋转轴702从具有圆筒状的形状的马达主体701向Z1-Z2方向Z1侧突出。

在马达主体701的内部,图9的(b)所示的转子710配置为能够以Z1-Z2方向的旋转轴为中心进行旋转。转子710具备:具有底面的一方(Z1-Z2方向Z1侧)打开的中空的圆柱形状的转子主体711;以及固定在转子主体711的另一方(Z1-Z2方向Z2侧)的底面的中央部的旋转轴702。在转子主体711的内侧壁,多个磁石712排列配置于周向。

具有圆柱状外形的定子720配置在转子710的转子主体711与旋转轴702之间。定子720由本发明的一实施方式所涉及的磁性芯100和分别卷绕在其多个齿30上的线圈721构成。旋转轴702被插通于磁性芯100的贯通孔20。转子710的磁石712设置于转子主体711的内侧壁,以使得与磁性芯100的齿30的前端部40分别对置。

本发明的一实施方式所涉及的磁性芯100,通过浸渍涂布来固定层叠了多个块薄带51的芯组件50,该块薄带51是用固定安装部S1B固定了多个纳米晶薄带511的层叠体,因此具有优异的磁特性。具体地说,芯组件50具有的多个块薄带51,虽然被磁连接,但未被电连接,因此涡流损耗少。此外,在磁性芯100的芯组件50中,在成为纳米晶薄带511(芯薄带)的外周的前端部41的最外侧面并未设置固定安装部51B(切断痕),因此马达700的磁回路易于稳定。因此、马达700可期待旋转特性尤其稳定。

以上说明过的实施方式是为了使本发明的理解容易而被记载的,并非为了限定本发明而被记载的。因此,主旨是上述实施方式所公开的各要素也包括属于本发明的技术范围的全部设计变更或均等物。

本发明所涉及的磁性芯,具备层叠了多个芯薄带的层叠芯,具有通过将与各个芯薄带连设的连接杆在芯薄带的层叠方向进行切断而形成的切断痕,切断痕只要位于比芯薄带的外周更靠内侧的一侧即可。例如,在上述的说明中,磁性芯100具备的芯组件50(层叠芯)为块薄带51的层叠体,但芯组件50(层叠芯)由多个纳米晶薄带511构成,也可以不设置固定安装部51B。上述那样构成的芯组件50(层叠芯),例如在图5的流程图所示的制造方法中,在步骤S206的“分离切断/块化”工序中不进行块化,也不进行步骤S207的“旋转层叠”工序,就能够制造。在步骤S206中,通过进行简单的激光切断或基于机械加工的切断,就能够不实施块化。

-符号说明-

10、11、310:主体部

20:贯通孔

21、320:贯通部

30、31、330:齿

40、41、340:前端部

42、341:突出部

50:芯组件(层叠芯)

51、52、53、54、55:块薄带

51B、53B、54B、55B:固定安装部

51C:切断痕

100:磁性芯

201:非晶辊

202:非晶薄带

203:上模

204:下模

205:箍材料

206:辊材料

211:基材部

212:连接杆

213:定位部

251:复合构件

300:芯薄带部

350:冲压加工部

360:复合层压板

370、371、370A、371A:散热器

390、391:加热器块

395、396:热处理装置

511:纳米晶薄带(芯薄带)

700:马达

701:马达主体

702:旋转轴

710:转子

711:转子主体

712:磁石

720:定子

721:线圈

800:层叠铁芯

801、802、803、80n:铁芯构成片

810:开口部外侧面

820:除去外侧面

830:边界

CP:切断部。

- 复合磁性材料及磁芯

- 软磁性粉末、压粉磁芯、磁性部件及压粉磁芯的制造方法

- 软磁性粉末、压粉磁芯、磁性部件及压粉磁芯的制造方法