一种筒子纱自动装卸装置

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于印染设备技术领域,具体涉及一种筒子纱自动装卸装置。

背景技术

目前纺织行业车间自动化程度不高,特别是印染工厂中筒子纱染色车间,所有筒子纱都通过人工把筒子纱一个一个摆到纱架上,目前纱架最大直径有3米,人工基本无法把筒子纱放到纱架上的纱杆里。

国内现有筒子纱染色生产线基本处于以人工劳力完成筒子纱的装与卸,由人工完成筒子纱的抓取,人工抓纱效率低下且工作环境非常恶劣,并且随着近年来社会劳动力的减少,在全国大部分地区已经出现用工荒的情况,导致生产中人工成本逐年递增,且这种趋势在今后的数年甚至数十年内会继续扩大,这使得印染工厂的成本也在上升。

综上所述,亟需提供一种结构紧凑、成本低廉、维护方便,适用多种规格纱盘、且能同时实现装纱和卸纱功能的筒子纱自动装卸装置。

发明内容

本发明的目的是提供一种结构紧凑、成本低廉、维护方便,适用多种规格纱盘、且能同时实现装纱和卸纱功能的筒子纱自动装卸装置。

上述目的是通过如下技术方案实现:一种筒子纱自动装卸装置,包括纱架输送机构、筒子纱输送机构、桁架机构、提升机构、叠纱机构、落纱机构、旋转机构、装卸机构和出纱机构,所述纱架输送机构上下料工位和卸纱工位,所述卸纱工位延伸至所述桁架机构内,所述提升机构包括第一升降构件和用于夹持筒子纱的夹紧机构,所述第一升降构件用于驱动所述夹紧机构竖向运动,所述筒子纱输送机构上设有多个用于固定筒子纱的治具,所述筒子纱输送机构设置在所述桁架机构的一侧并用于将筒子纱输送到所述夹紧机构下方,所述叠纱机构固定在所述桁架机构上并用于将所述提升机构上的筒子纱转移到所述落纱机构上,所述旋转平台设有接纱工位和装纱工位,所述旋转机构包括旋转平台,所述旋转平台设有用于定位筒子纱的纱杆,所述旋转平台旋转用于将接纱工位的纱杆旋转至所述装纱工位,所述落纱机构包括第二升降构件、伸缩机构以及用于承接筒子纱的落纱板,所述伸缩机构的固定端与所述第二升降构件相连,所述落纱板与所述伸缩机构的活动端相连,所述第二升降构件用于驱动所述伸缩机构和落纱板整体进行竖向运动,所述落纱板设有缺口,所述伸缩机构用于驱动所述落纱板水平运动进而让所述纱杆伸入或离开所述缺口,所述装卸机构固定在所述桁架机构上并可沿所述桁架机构运动,所述装卸机构用于将所述旋转平台的纱杆上的筒子纱装到纱架上的纱杆上,或将纱架上染好色的筒子纱从纱架的纱杆取出并转移至所述出纱机构。

本发明用于纺织行业筒子纱的装卸,具体应用过程中,纱架在上下料工位装载在纱架输送机构上并输送至卸纱工位,工人将杂乱无序的筒子纱一个一个放置到筒子纱输送机构的治具上,由筒子纱输送机构输送到夹紧机构下方,提升机构的第一升降构件驱动夹紧机构向下运动,落到预定位置后,夹紧机构将治具上的筒子纱夹住,第一升降构件驱动夹紧机构向上运动将筒子纱从治具中取出后继续上升至预定位置,然后叠纱机构接过夹紧机构上的筒子纱转移到落纱机构上,具体,此时伸缩机构处于伸长态,旋转平台上接纱工位的纱杆伸入落纱板的缺口中,落纱板处于高位,叠纱机构放开筒子纱时,筒子纱穿过纱杆后落到落纱板上,此后第二升降构件驱动落纱板下降预定距离,接住叠纱机构送过来的另一筒子纱,如此往复,直至旋转平台上的纱杆接收预定数量的筒子纱,此时落纱板处于低位,伸缩机构回缩,移开接纱板,然后旋转平台旋转将接纱工位的装好筒子纱的纱杆旋转至装纱工位,装卸机构将旋转平台的纱杆上的筒子纱整体装到纱架上的纱杆上,纱架输送机构将装有筒子纱的纱架输出进行染色,染色后,再把需要卸纱的纱架吊装到纱架输送机上输送至卸纱工位,装卸机构将纱架上染好色的筒子纱从纱架的纱杆取出并转移至出纱机构输出。

进一步的技术方案是,所述装卸机构包括固定架,所述固定架所述桁架机构相连,所述扶正构件和抱纱构件固定在所述固定架上,扶正构件和抱纱构件,所述扶正构件包括第三升降构件、扶正件和穿杆件,所述第三升降构件用于驱动所述扶正件和穿杆件整体进行竖向运动,所述扶正件包括机架、扶正架、扶正爪和扶正驱动件,所述扶正架和扶正驱动件固定在所述机架上,所述扶正爪与所述扶正架铰接,所述扶正驱动件与所述扶正爪传动连接并用于驱动所述扶正爪张合,所述穿杆件包括穿杆架、穿杆驱动件和穿纱管,所述穿杆架与所述机架相连,所述穿杆驱动件固定在所述穿杆架上并与所述穿纱管传动连接,所述穿杆驱动件驱动所述穿纱管竖向运动进而与纱杆进行对接,所述抱纱构件包括第四升降构件和抱纱件,所述第四升降构件与所述抱纱件传动连接并用于驱动所述抱纱件竖向运动,所述抱纱件包括水平驱动件、抱纱杆和抱纱板,所述抱纱杆的一端与所述水平驱动件相连,另一端设有所述抱纱板,所述抱纱板设有与筒子纱相匹配的弧度。

筒子纱抓取过程中,以在纱架的纱杆上抓取筒子纱为例,初始位置时,扶正爪与扶正架呈预定角度的夹角,第三升降构件驱动扶正件和穿杆件整体竖向运动,落位至对应位置后,此时进行纱杆和穿纱管的对中,此时扶正驱动件使用预定的行程,驱动扶正爪绕与扶正架铰点进行转动并成一定的夹角,这样可以纱架上需要对中的纱杆旁边的纱杆挤开,且优选扶正架上有避让缺口,可有效避让纱架中心柱位置,实现纱架上每个纱杆的定位扶正。当整个扶正件和穿杆件下降到合适位置时,扶正驱动件继续使用预定的行程,使得扶正爪继续合上抓取纱杆并将纱杆矫正至预定位置,实现把纱杆扶正保证其与纱架底面垂直,然后穿杆驱动件开始动作,驱动穿纱管下降,刚好套入对中的纱杆,实现纱杆定位扶正功能;当装有筒子纱的纱杆定位对中后,第四升降构件驱动抱纱件整体向下运动,下降到位后,水平驱动件驱动抱纱件水平移动,抱纱板紧贴筒子纱的侧面,然后第二升降构件驱动抱纱件整体向上运动,将纱杆上的筒子纱抱入穿纱管上进而移走。

进一步的技术方案是,所述桁架机构包括由立柱和横梁构成的框架结构,所述横梁包括Y轴横梁和X轴横梁,所述X轴横梁与所述立柱相连,所述Y轴横梁与所述X轴横梁滑动连接,所述桁架机构设有第一驱动电机、第二驱动电机和回转支撑平台,所述回转支撑平台与所述Y轴横梁滑动连接,所述第一驱动电机用于驱动所述Y轴横梁沿所述X轴横梁移动,所述第二驱动电机用于驱动所述回转支撑平台沿所述Y轴横梁移动,所述固定架与所述回转支撑平台相连,所述回转支撑平台能带动所述装卸机构进行回转运动。如此设置,装卸机构可沿桁架机构进行水平方向运动,回转支撑平台还可带动装卸机构进行回转运动满足相应的运行操作。

进一步的技术方案是,所述纱架输送机构包括移动小车、固定辊筒线、旋转辊筒线和装卸纱平台,所述装卸纱平台设置在所述桁架机构内,所述固定辊筒线的输入端和输出端分别与所述旋转辊筒线和装卸纱平台相接,所述上下料工位包括设置在所述旋转辊筒线两侧的第一上下料工位和第二上下料工位,所述第一上下料工位和第二上下料工位分别设有移动小车。如此,移动小车用于装载纱架,旋转辊筒线用于旋转在位置进行接收第一上下料工位或第二上下料工位的纱架,并将接收的纱架转移至固定辊筒线,经固定辊筒线转移至装卸纱平台。如此可节省等待时间,一个纱架在挂纱、卸纱的同时,另一个工位可以吊装纱架。

进一步的技术方案是,所述移动小车上设有用于定位纱架的定位销和定位槽。定位销和定位槽的设置用于定位以及固定纱架,防止运输过程与移动小车发生偏移。

进一步的技术方案是,所述出纱机构包括卸纱架、卸纱通道、第一出纱通道、第二出纱通道和分流板,所述卸纱通道、第一出纱通道和第二出纱通道设置在所述卸纱架上,所述分流板活动设置在所述卸纱通道的出口,所述分流板的角度可调。如此,出纱机构设有两个通道,便于分拣。

进一步的技术方案是,所述筒子纱输送机构包括环型输送机,所述环型输送机在所述夹紧机构的下方设有用于将所述环型输送机上的治具阻档在预定位置的阻档件,所述环型输送机设有报警机构以及用于检测放置在治具上的筒子纱方向的检测机构,所述检测机构与所报警机构电连。阻挡件起到定位的作用,保证治具停在夹紧机构的下方,同时检测装置会对其装设在治具上的筒子纱的方向进行检测,当筒子纱放置反了,会反馈至报警机构报警提示工人进去处理。

进一步的技术方案是,所述叠纱机构包括第五升降构件、夹纱气缸、横移组件、升降组件、横移气缸组成,所述夹纱气缸固定在所述升降组件上,所述升降组件与所述第五升降构件传动连接,所述第五升降构件固定在所述横移组件上,所述横移气缸与横移组件传动连接并用于所述驱动所述横移组件水平移动。

进一步的技术方案是,所述夹紧机构包括并列设置的两个夹紧气缸和夹持件,所述夹持件固定在所述夹紧气缸上,所述夹紧气缸用于驱动所述夹持件的张合。如此,提升机构一次提升两个筒纱,节拍提高1倍,具体安装时,提升机构安装在支撑柱上,第一升降构件驱动夹紧机构沿支撑柱竖向运动。

进一步的技术方案是,所述扶正爪包括相对设置的第一扶正板和第二扶正板,所述扶正驱动件包括第一扶正气缸和第二扶正气缸,所述第一扶正板和第二扶正板分别通过第一连杆和第二连杆与所述第一扶正气缸和第二扶正气缸的活动端相连,所述第一连杆与所述第一扶正气缸以及所述第二连杆与所述第二扶正气缸的活动端铰接,所述第一扶正板与所述第一连杆以及所述第二扶正板与所述第二连杆的连接部与所述扶正架铰接,所述第一扶正气缸和第二扶正气缸为双行程结构,所述第一扶正板和第二扶正板的末端设有V型口。如此,第一扶正气缸和第二扶正气缸单独驱动第一扶正板和第二扶正板,这样在纱杆偏向某一侧时,可先使用那一侧的扶正气缸驱动扶正板带动纱杆运动,当其转动到位后,另一侧的扶正气缸驱动扶正板运动,两个扶正板合拢将对中的纱杆进行定位。在对中过程中,扶正爪合拢后纱杆正好穿过上述V型口,第一扶正板和第二扶正板分别与纱杆相切,定位对中效果好。

相比于现有技术,本发明能实现筒子纱的自动装卸纱,解决现有技术中的人工抓纱效率低下,工作环境恶劣,用工成本高的问题。本发明结构紧凑,成本低廉,维护方便,控制简单,落纱机构的设置可避免筒子纱穿入纱杆后直接砸下,减少筒子纱的损伤,可实现老旧纱架笼纱杆不垂直的情况下实现设备进行自动装卸筒子纱,尤其适用纱架中心柱比纱杆高的情况。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

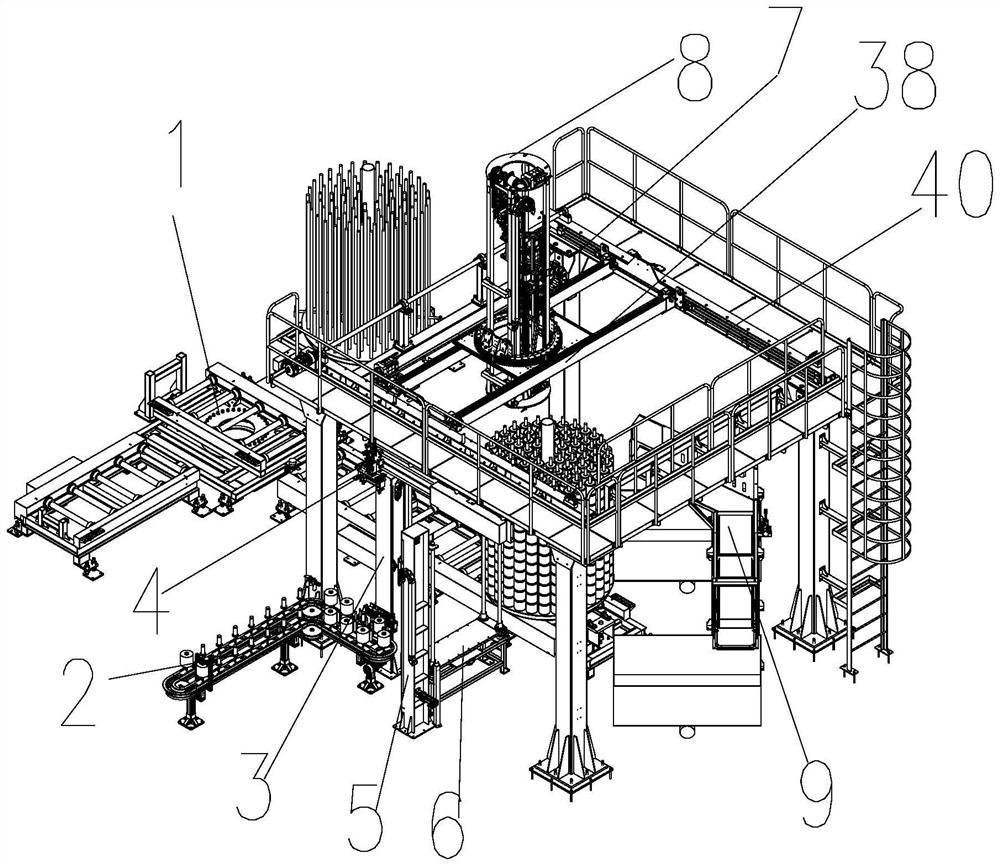

图1为本发明一种实施方式所涉及的筒子纱自动装卸装置的结构示意图;

图2为本发明一种实施方式所涉及的筒子纱自动装卸装置的俯视图;

图3为本发明一种实施方式所涉及的纱架输送机的结构示意图;

图4为本发明一种实施方式所涉及的筒子纱输送机的结构示意图;

图5为本发明一种实施方式所涉及的提升机构的结构示意图;

图6为本发明一种实施方式所涉及的叠纱机构的结构示意图;

图7为本发明一种实施方式所涉及的落纱机构的结构示意图;

图8为本发明一种实施方式所涉及的旋转机构的结构示意图;

图9为本发明一种实施方式所涉及的桁架机构的结构示意图;

图10为本发明一种实施方式所涉及的装卸机构的结构示意图;

图11为本发明一种实施方式所涉及的扶正构件的结构示意图;

图12~14分别为本发明一种实施方式所涉及的扶正构件的扶正爪的三种状态的结构示意图;

图15为本发明一种实施方式所涉及的扶正构件的侧视图;

图16为本发明一种实施方式所涉及的扶正构件工作过程的示意图;

图17为图16中的A部的放大示意图;

图18为本发明一种实施方式所涉及的出纱机构的结构示意图。

图中:

1纱架输送机构 2筒子纱输送机构 3提升机构 4叠纱机构

5落纱机构 6旋转机构 7桁架机构 8装卸机构

9出纱机构 10第一上下料工位 11纱架 12第二上下料工位

13装卸纱平台 14旋转辊筒线 15移动小车 16定位销

17固定辊筒线 18定位槽 19阻档件 20治具

21检测机构 22环型输送机 23第一升降构件 24夹紧气缸

25夹持件 26第五升降构件 27夹纱气缸 28升降组件

29横移气缸 30横移组件 31第二升降构件 32伸缩机构

33落纱板 34筒子纱 35接纱工位 36旋转气缸

37装纱工位 38Y轴横梁 39回转支撑平台 40X轴横梁

41扶正构件 42抱纱构件 43抱纱板 44扶正爪

45第三升降构件 46机架 47扶正架 48第一扶正气缸

49第一扶正板 50第二扶正气缸 51第二扶正板 52伺服电机

53联轴器 54螺母 55丝杆 56连接板

57穿杆架 58第四升降构件 59穿纱管 60纱杆

61中心柱 62 V型口 63支撑柱 64第一连杆

65第二连杆 70卸纱通道 71第一出纱通道 72第二出纱通道

73分流板

具体实施方式

下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。此外,本领域技术人员根据本文件的描述,可以对本文件中实施例中以及不同实施例中的特征进行相应组合。

本发明实施例如下,参照图1~10以及图18,一种筒子纱自动装卸装置,包括纱架输送机构1、筒子纱输送机构2、桁架机构7、提升机构3、叠纱机构4、落纱机构5、旋转机构6、装卸机构8和出纱机构9,所述纱架输送机构1上下料工位和卸纱工位,所述卸纱工位延伸至所述桁架机构7内,所述提升机构3包括第一升降构件23和用于夹持筒子纱34的夹紧机构,所述第一升降构件23用于驱动所述夹紧机构竖向运动,所述筒子纱输送机构2上设有多个用于固定筒子纱34的治具20,所述筒子纱输送机构2设置在所述桁架机构7的一侧并用于将筒子纱34输送到所述夹紧机构下方,所述叠纱机构4固定在所述桁架机构7上并用于将所述提升机构3上的筒子纱34转移到所述落纱机构5上,所述旋转平台设有接纱工位35和装纱工位37,所述旋转机构6包括旋转平台,所述旋转平台设有用于定位筒子纱34的纱杆60,所述旋转平台设有旋转气缸36,旋转平台旋转用于将接纱工位35的纱杆60旋转至所述装纱工位37,所述落纱机构5包括第二升降构件31、伸缩机构32以及用于承接筒子纱34的落纱板33,所述伸缩机构32的固定端与所述第二升降构件31相连,所述落纱板33与所述伸缩机构32的活动端相连,所述第二升降构件31用于驱动所述伸缩机构32和落纱板33整体进行竖向运动,所述落纱板33设有缺口,所述伸缩机构32用于驱动所述落纱板33水平运动进而让所述纱杆60伸入或离开所述缺口,所述装卸机构8固定在所述桁架机构7上并可沿所述桁架机构7运动,所述装卸机构8用于将所述旋转平台的纱杆60上的筒子纱34装到纱架11上的纱杆60上,或将纱架11上染好色的筒子纱34从纱架11的纱杆60取出并转移至所述出纱机构9。

本发明用于纺织行业筒子纱34的装卸,具体应用过程中,如图1~10,纱架11在上下料工位装载在纱架输送机构1上并输送至卸纱工位,工人将杂乱无序的筒子纱34一个一个放置到筒子纱输送机构2的治具20上,由筒子纱输送机构2输送到夹紧机构下方,提升机构3的第一升降构件23驱动夹紧机构向下运动,落到预定位置后,夹紧机构将治具20上的筒子纱34夹住,第一升降构件23驱动夹紧机构向上运动将筒子纱34从治具20中取出后继续上升至预定位置,然后叠纱机构4接过夹紧机构上的筒子纱34转移到落纱机构5上,具体,此时伸缩机构32处于伸长态,旋转平台上接纱工位35的纱杆60伸入落纱板33的缺口中,落纱板33处于高位,叠纱机构4放开筒子纱34时,筒子纱34穿过纱杆60后落到落纱板33上,此后第二升降构件31驱动落纱板33下降预定距离,接住叠纱机构4送过来的另一筒子纱34,如此往复,直至旋转平台上的纱杆60接收预定数量的筒子纱34,此时落纱板33处于低位,伸缩机构32回缩,移开接纱板,然后旋转平台旋转将接纱工位35的装好筒子纱34的纱杆60旋转至装纱工位37,装卸机构8将旋转平台的纱杆60上的筒子纱34整体装到纱架11上的纱杆60上,纱架输送机构1将装有筒子纱34的纱架11输出进行染色,染色后,再把需要卸纱的纱架11吊装到纱架11输送机1上输送至卸纱工位,装卸机构8将纱架11上染好色的筒子纱34从纱架11的纱杆60取出并转移至出纱机构9输出。

在上述实施例的基础上,本发明另一实施例中,如图10~17,所述装卸机构8包括固定架,所述固定架所述桁架机构7相连,所述扶正构件41和抱纱构件42固定在所述固定架上,扶正构件41和抱纱构件42,所述包括第三升降构件45、扶正件和穿杆件,所述第三升降构件45用于驱动所述扶正件和穿杆件整体进行竖向运动,所述扶正件包括机架46、扶正架47、扶正爪44和扶正驱动件,所述扶正架47和扶正驱动件固定在所述机架46上,所述扶正爪44与所述扶正架47铰接,所述扶正驱动件与所述扶正爪44传动连接并用于驱动所述扶正爪44张合,所述穿杆件包括穿杆架57、穿杆驱动件和穿纱管59,所述穿杆架57与所述机架46相连,所述穿杆驱动件固定在所述穿杆架57上并与所述穿纱管59传动连接,所述穿杆驱动件驱动所述穿纱管59竖向运动进而与纱杆60进行对接,所述抱纱构件42包括第四升降构件58和抱纱件,所述第四升降构件58与所述抱纱件传动连接并用于驱动所述抱纱件竖向运动,所述抱纱件包括水平驱动件、抱纱杆60和抱纱板43,所述抱纱杆60的一端与所述水平驱动件相连,另一端设有所述抱纱板43,所述抱纱板43设有与筒子纱34相匹配的弧度。

如图10~17,筒子纱34抓取过程中,以在纱架11的纱杆60上抓取筒子纱34为例,初始位置时,扶正爪44与扶正架47呈预定角度的夹角,第三升降构件45驱动扶正件和穿杆件整体竖向运动,落位至对应位置后,此时进行纱杆60和穿纱管59的对中,此时扶正驱动件使用预定的行程,驱动扶正爪44绕与扶正架47铰点进行转动并成一定的夹角,这样可以纱架11上需要对中的纱杆60旁边的纱杆60挤开,且优选扶正架47上有避让缺口,可有效避让纱架11中心柱61位置,实现纱架11上每个纱杆60的定位扶正。当整个扶正件和穿杆件下降到合适位置时,扶正驱动件继续使用预定的行程,使得扶正爪44继续合上抓取纱杆60并将纱杆60矫正至预定位置,实现把纱杆60扶正保证其与纱架11底面垂直,然后穿杆驱动件开始动作,驱动穿纱管59下降,刚好套入对中的纱杆60,实现纱杆60定位扶正功能;当装有筒子纱34的纱杆60定位对中后,第四升降构件58驱动抱纱件整体向下运动,下降到位后,水平驱动件驱动抱纱件水平移动,抱纱板43紧贴筒子纱34的侧面,然后第二升降构件31驱动抱纱件整体向上运动,将纱杆60上的筒子纱34抱入穿纱管59上进而移走。

在上述实施例的基础上,本发明另一实施例中,如图1和图9,所述桁架机构7包括由立柱和横梁构成的框架结构,所述横梁包括Y轴横梁38和X轴横梁40,所述X轴横梁40与所述立柱相连,所述Y轴横梁38与所述X轴横梁40滑动连接,所述桁架机构7设有第一驱动电机、第二驱动电机和回转支撑平台39,所述回转支撑平台39与所述Y轴横梁38滑动连接,所述第一驱动电机用于驱动所述Y轴横梁38沿所述X轴横梁40移动,所述第二驱动电机用于驱动所述回转支撑平台39沿所述Y轴横梁38移动,所述固定架与所述回转支撑平台39相连,所述回转支撑平台39能带动所述装卸机构8进行回转运动。如此设置,装卸机构8可沿桁架机构7进行水平方向运动,回转支撑平台39还可带动装卸机构8进行回转运动满足相应的运行操作。

在上述实施例的基础上,本发明另一实施例中,如图3,所述纱架输送机构1包括移动小车15、固定辊筒线17、旋转辊筒线14和装卸纱平台13,所述装卸纱平台13设置在所述桁架机构7内,所述固定辊筒线17的输入端和输出端分别与所述旋转辊筒线14和装卸纱平台13相接,所述上下料工位包括设置在所述旋转辊筒线14两侧的第一上下料工位10和第二上下料工位12,所述第一上下料工位10和第二上下料工位12分别设有移动小车15。如此,移动小车15用于装载纱架11,旋转辊筒线14用于旋转在位置进行接收第一上下料工位10或第二上下料工位12的纱架11,并将接收的纱架11转移至固定辊筒线17,经固定辊筒线17转移至装卸纱平台13。如此可节省等待时间,一个纱架11在挂纱、卸纱的同时,另一个工位可以吊装纱架11。

在上述实施例的基础上,本发明另一实施例中,如图3,所述移动小车15上设有用于定位纱架11的定位销16和定位槽18。定位销16和定位槽18的设置用于定位以及固定纱架11,防止运输过程与移动小车15发生偏移。

在上述实施例的基础上,本发明另一实施例中,如图18,所述出纱机构9包括卸纱架11、卸纱通道70、第一出纱通道71、第二出纱通道72和分流板73,所述卸纱通道70、第一出纱通道71和第二出纱通道72设置在所述卸纱架11上,所述分流板73活动设置在所述卸纱通道70的出口,所述分流板73的角度可调。如此,出纱机构9设有两个通道,便于分拣。

在上述实施例的基础上,本发明另一实施例中,如图4,所述筒子纱输送机构2包括环型输送机22,所述环型输送机22在所述夹紧机构的下方设有用于将所述环型输送机22上的治具20阻档在预定位置的阻档件19,所述环型输送机22设有报警机构以及用于检测放置在治具20上的筒子纱34方向的检测机构21,所述检测机构21与所报警机构电连。阻挡件起到定位的作用,保证治具20停在夹紧机构的下方,同时检测装置会对其装设在治具20上的筒子纱34的方向进行检测,当筒子纱34放置反了,会反馈至报警机构报警提示工人进去处理。

在上述实施例的基础上,本发明另一实施例中,如图6,所述叠纱机构4包括第五升降构件26、夹纱气缸27、横移组件30、升降组件28、横移气缸29组成,所述夹纱气缸27固定在所述升降组件28上,所述升降组件28与所述第五升降构件26传动连接,所述第五升降构件26固定在所述横移组件30上,所述横移气缸29与横移组件30传动连接并用于所述驱动所述横移组件30水平移动。

在上述实施例的基础上,本发明另一实施例中,如图5,所述夹紧机构包括并列设置的两个夹紧气缸24和夹持件25,所述夹持件25固定在所述夹紧气缸24上,所述夹紧气缸24用于驱动所述夹持件25的张合。如此,提升机构3一次提升两个筒纱,节拍提高1倍,具体安装时,提升机构3安装在支撑柱63上,第一升降构件23驱动夹紧机构沿支撑柱63竖向运动。

在上述实施例的基础上,本发明另一实施例中,如图11~15,所述扶正爪44包括相对设置的第一扶正板49和第二扶正板51,所述扶正驱动件包括第一扶正气缸48和第二扶正气缸50,所述第一扶正板49和第二扶正板51分别通过第一连杆64和第二连杆65与所述第一扶正气缸48和第二扶正气缸50的活动端相连,所述第一连杆64与所述第一扶正气缸48以及所述第二连杆65与所述第二扶正气缸50的活动端铰接,所述第一扶正板49与所述第一连杆64以及所述第二扶正板51与所述第二连杆65的连接部与所述扶正架47铰接,所述第一扶正气缸48和第二扶正气缸50为双行程结构,所述第一扶正板49和第二扶正板51的末端设有V型口62。如此,第一扶正气缸48和第二扶正气缸50单独驱动第一扶正板49和第二扶正板51,这样在纱杆60偏向某一侧时,可先使用那一侧的扶正气缸驱动扶正板带动纱杆60运动,当其转动到位后,另一侧的扶正气缸驱动扶正板运动,两个扶正板合拢将对中的纱杆60进行定位。在对中过程中,扶正爪44合拢后纱杆60正好穿过上述V型口62,第一扶正板49和第二扶正板51分别与纱杆60相切,定位对中效果好。如图15,第三升降构件45包括伺服电机52、联轴器53、螺母54和丝杆55,所述丝杆55通过联轴器53与所述伺服电机52的输出轴相连,所述圆螺母54通过连接板56固定在所述机架46上,所述丝杆55与所述螺母54螺纹连接。具体,通过伺服电机52转动带动丝杆55转动,与螺母54相连的机架46则沿丝杆55进行竖向运动完成整体的升降运动。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种筒子纱自动装卸装置

- 一种筒子纱自动装卸纱一体机