球形煤炭加工处理系统及球形煤炭加工处理方法

文献发布时间:2023-06-19 19:21:53

技术领域

本发明涉及煤化工技术领域,特别是涉及一种球形煤炭加工处理系统球形煤炭加工处理方法。

背景技术

将煤炭压成煤球过程中,需要先将添加物加入块煤内进行破碎后搅拌,将添加物均匀的与粉煤混合,添加物根据煤球使用需求进行添加和更改,混合后通过人工将混合物送入压球机内进行压制,费时费力;虽然有通过传送带将混合物送入压球机,但一个传送带只能匹配一个压球机,无法让一个传送带匹配多个压球机。

发明内容

本发明要解决的技术问题是提供一种调节分配物料的球形煤炭加工处理系统及球形煤炭加工处理方法。

为解决上述问题,本发明提供一种球形煤炭加工处理系统,所述球形煤炭加工处理系统包括送料机构和压球机,所述压球机至少两个,所述送料机构包括送料皮带、分料器、卸料器、料位检测器和控制器,所述送料皮带用于送物料至压球机上方,每一压球机对应设置一个所述分料器和料位检测器,所述分料器用于引导送料皮带上的物料进入对应的压球机内,所述料位检测器用于检测压球机的料位,所述分料器、料位检测器和压球机均与控制器电连接,所述控制器根据压球机的料位控制分料器分配物料,所述卸料器位于分料器的后端,所述卸料器用于卸掉残留在送料皮带上的物料。

进一步的,所述送料机构还包括除铁器,所述除铁器用于清除送料皮带上的铁磁性杂质。

进一步的,所述送料机构还包括返料皮带,所述返料皮带接收压球机排出的废料以及送料皮带上残留的物料,所述返料皮带将收到的物料传送到送料皮带。

进一步的,所述分料器包括分料挡板和分料驱动器,所述分料挡板安装在所述分料驱动器上,所述分料驱动器驱动挡板升降。

进一步的,所述料位检测器包括高位料位传感器和低位料位传感器,所述高位料位传感器和低位料位传感器均设在压球机上。

进一步的,所述卸料器包括卸料挡板和卸料驱动器,所述卸料挡板安装在卸料驱动器上。

进一步的,还包括配料机构、破碎机构、粘接剂供给机构和搅拌机构,所述配料机构用于配比原料,将各原料按照比例进行称重配比,所述破碎机构用于破碎配比好的物料,所述粘接剂供给机构用于给搅拌机构供给粘接剂,所述搅拌机构用于将破碎后的物料与粘接剂搅拌均匀。

进一步的,所述搅拌机构包括第一搅拌机、第二搅拌机、气密供气机构、蒸汽供给机构、热水供给机构以及振动器,所述第一搅拌机的入料口与所述破碎机构对应设置,所述振动器安装在第一搅拌机的出料口,所述第二搅拌机的入料口与所述振动器连接,所述振动器用于振动第一搅拌机落料,便于第一搅拌机更顺畅的落料。

进一步的,所述搅拌机构包括预搅拌机、第一搅拌机、第二搅拌机、增强搅拌机、搅拌送料机、气密供气机构以及蒸汽供气机构,所述预搅拌机通过所述搅拌送料机与所述第一搅拌机的入料口连接,且气密供气机构与第一蒸汽搅拌机的入料口连接,所述第一搅拌机的出料口与所述第二搅拌机的入料口连接。

为解决上述问题,本发明提供一种球形煤炭加工处理方法,包括以下步骤:

S1、按配比称重;

S2、破碎原料;

S3、搅拌物料,物料、粘接剂、蒸汽和热水送入第一搅拌机内进行第一次搅拌,第一搅拌机搅拌完成送入第二搅拌机,第二搅拌机搅拌时同时添加蒸汽和热水进行搅拌;

S4、传送分配物料;送料皮带将搅拌后的物料送至多个压球机上方,根据压球机的料位调整分料挡板的位置,以调节送入压球机的物料;通过高位料位传感器和低位料位传感器的信号获取压球机的料位;当某一压球机的料位位于低位料位传感器和高位料位传感器之间时,控制器控制驱动器驱动分料挡板在正常的分料位置;当某一所述压球机的料位低于低位料位传感器时,控制器控制驱动器驱动分料挡板,使分料挡板降低位置,从而将更多的物料引导掉落至对应的压球机;当某一所述压球机的料位低于高于高位料位传感器时,控制器控制驱动器驱动分料挡板,使分料挡板上升位置,从而减少引导掉落至对应压球机的物料;

S5、压制成型。

本发明球形煤炭加工处理系统及球形煤炭加工处理方法利用料位检测器检测压球机料位,根据料位控制分料器改变物料进入压球机的量,从而确保压球机有物料进行压制,实现了一个送料皮带也能匹配多个压球机,电气分配无须人工分配物料。

附图说明

图1是配料机构、破碎机构和粘接剂供给机构的结构示意图。

图2是搅拌机构的结构示意图。

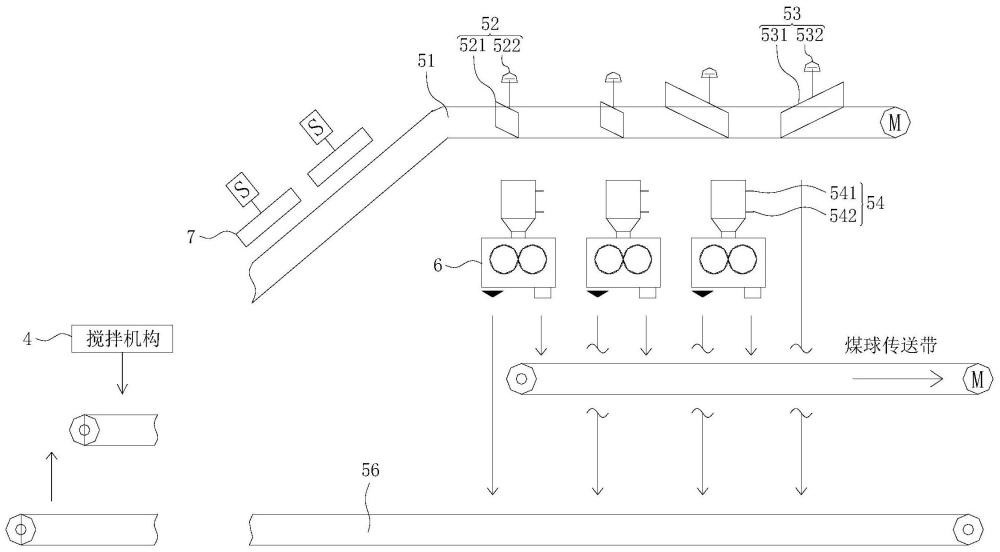

图3是送料机构和压球机的结构示意图。

图4是送料机构的控制原理图。

图5是本发明球形煤炭加工处理方法的流程示意图。

图6是搅拌机构的另一实施方式的结构示意图。

附图中各标号的含义为:

配料机构1、原料料仓11、皮带秤12、原料传送带13;

破碎机构2、破碎机21、破碎料仓22、破碎输送机23;

粘接剂供给机构3、粘接剂料仓31、粘接剂称重器32、粘接剂送料机33;

搅拌机构4、第一搅拌机41、第二搅拌机42、第一风机431、第二风机432、第一送气管4331、第二送气管4332、第三送气管4333、蒸汽供给管441、蒸汽支管442、排水管443、蒸汽流量计445、蒸汽调节阀446、排水阀447、热水罐451、热水供给管452、热水支管453、热水流量计454、热水调节阀455、振动器46、阀门组47、手动阀471、电控阀472、增强搅拌机48、预搅拌机49;

送料机构5、送料皮带51、分料器52、分料挡板521、分料驱动器522、卸料器53、卸料挡板531、卸料驱动器532、料位检测器54、高位料位传感器541、低位料位传感器542、控制器55、返料皮带56;

压球机6、除铁器7。

具体实施方式

下面结合附图对本发明作进一步说明。

实施例1

如图1至图3所示,本发明球形煤炭加工处理系统的较佳实施方式包括配料机构1、破碎机构2、粘接剂供给机构3、搅拌机构4、送料机构5和压球机6,所述配料机构1用于配比原料,将各原料按照比例进行称重配比,所述破碎机构2用于破碎配比好的物料,所述粘接剂供给机构3用于给搅拌机构4供给粘接剂,所述搅拌机构4用于将破碎后的物料与粘接剂搅拌均匀,所述送料机构5用于将搅拌后的物料送入压球机6,所述压球机6为三个,所述送料机构5将物料送入压球机6内,且所述送料机构5能够根据压球机6的料位情况进行调配物料。在其它实施方式中,所述压球机6还可以是两个或者更多,根据产能需求决定压球机6的数量。

所述配料机构1包括原料料仓11、皮带秤12、原料传送带13和除铁器7,所述原料料仓11为多个,所述原料料仓11用于存储原料,每一原料料仓11下方设置有一个皮带秤12,所述皮带秤12用于承重对应的原料,根据原料配比称取相应重量的原料并将原料送入原料传送带13上,所述皮带秤12设在原料传送带13上,所述原料传送带13将原料送入破碎机构2内进行破碎。所述除铁器7安装在所述原料传送带13上,用于除去原料里的铁磁性杂质,所述除铁器7为两个,以提高清除效果。所述除铁器7的数量可以是一个也可以是三个或者更多,根据实际需求来增加或减少除铁器7的数量。

所述破碎机构2包括破碎机21、破碎料仓22和破碎输送机23,所述破碎机21用于破碎原料,所述破碎料仓22设在所述破碎机21的下方,所述破碎料仓22用于缓存物料,所述破碎输送机23将破碎料仓22排出的物料送入搅拌机构4,所述破碎输送机23采用管链式输送机,全封闭式输送,能够避免粉尘溢漏,且不易堵塞。

所述粘接剂供给机构3包括粘接剂料仓31、粘接剂称重器32和粘接剂送料机33,粘接剂料仓31存储粘接剂,所述粘接剂称重器32设在粘接剂料仓31下方,所述粘接剂称重器32用于按照比重称重粘接剂并将称好的粘接剂送入粘接剂送料机33,所述粘接剂送料机33将粘接剂送入搅拌搅拌机构4。

所述搅拌机构4包括第一搅拌机41、第二搅拌机42、气密供气机构、蒸汽供给机构、热水供给机构以及振动器46,所述第一搅拌机41的入料口与所述破碎机构2对应设置,所述振动器46安装在第一搅拌机41的出料口,所述第二搅拌机42的入料口与所述振动器46连接,所述振动器46用于振动第一搅拌机41落料,便于第一搅拌机41更顺畅的落料。所述蒸汽供给机构和热水供给机构均给第一搅拌机41和第二搅拌机42供给蒸汽和热水,蒸汽和热水与物料直接接触,以便于软化物料中如沥青等受温度影响粘度的原料,所述气密供气机构与第一搅拌机41的入料口连接,使第一搅拌机41的入料口具有正压,可以防止蒸汽从第一搅拌机41的入料口外溢,当然应当知道的是该正压不会影响物料的流动,能够保障物料正常进入到第一搅拌机41内。物料进入第一搅拌机41在蒸汽和热水的作用下进行搅拌,搅拌完成后在振动器46的辅助下进入第二搅拌机42二次搅拌,在第二搅拌机42内同样是添加有蒸汽和热水进行搅拌,搅拌完成后排出第二搅拌机42进入送料机构5。采用蒸汽和热水进行加热,能够适用于搅拌添加有沥青等受温度影响粘度的粘接剂,相比现有只采用热水做为热源的,蒸汽能够散得更开,让物料更均匀的接触到水份,使得搅拌得更佳均匀,不会堆积成坨,具有更好的搅拌效果。在其它实施方式中,也可以无须设置振动器46,也还可以无须设置热水供给机构,只采用蒸汽搅拌,进一步提高搅拌效果。

所述气密供气机构包括第一风机431、第二风机432和送气管道,所述第一风机431和第二风机432通过送气管道与第一搅拌机41入口连接,所述第一风机431为常用风机,所述第二风机432为备用风机,当第一风机431出现故障或损坏时,启用第二风机432,能够保障气密供气机构持续供气,不会因为风机维修或故障而影响第一搅拌机41的搅拌。所述送气管道包括第一送气管4331、第二送气管4332和第三送气管4333,所述第一送气管4331与所述第一风机431连接,所述第二送气管4332与第二风机432连接,所述第一送气管4331和第二送气管4332均与所述第三送气管4333连接,所述第三送气管4333与所述第一搅拌机41的入料口连接。所述第一送气管4331上设置阀门组47,该所述阀门组47用于控制第一风机431与第三送气管4333的通断;所述第二送气管4332上设置有阀门组47,该所述阀门组47用于控制第二风机432与第三送气管4333的通断;在第一送气管4331和第二送气管4332上设置阀门组47能够确保第一风机431在工作时风不会从第二送气管4332泄漏,反之第二风机432工作时也能够防止风从第一送气管4331泄漏。所述第三送气管4333上设置有阀门组47,用于控制第三送气管4333的通断。所述阀门组47包括手动阀471和电控阀472,所述手动阀471位于电控阀472的一侧,当自动阀出现故障或维修时关闭手动阀471以断开相应的管道,能够防止蒸汽从送气管道泄漏。

所述蒸汽供给机构包括蒸汽供给管441、蒸汽支管442和排水管443,所述蒸汽供给管441用于连接蒸汽源,所述蒸汽供给管441上设有蒸汽流量计445和蒸汽调节阀446,所述蒸汽流量计445用于计量蒸汽供给管441的蒸汽流量,所述蒸汽调节阀446用于调节蒸汽供给管441流量。所述蒸汽供给管441与所述蒸汽支管442连接。所述蒸汽支管442为两组,两组蒸汽支管442分别与第一搅拌机41和第二搅拌机42连接,每组蒸汽支管442为四根,均匀分布在所述第一搅拌机41和第二搅拌机42上,便于让物料均匀接触蒸汽;与第一搅拌机41连接的蒸汽支管442设在第一搅拌机41的后端,与所述第二搅拌机42连接的蒸汽支管442设在第二搅拌机42的前端。所述蒸汽通过蒸汽供给管441和蒸汽支管442进入对应的搅拌机。所述排水管443与所述蒸汽供给管441连接,所述排水管443位于蒸汽支管442的后侧,蒸汽在遇冷会凝结成水,通过排水管443排出,所述排水管443上设有排水阀447,需要排水时打开排水阀447。

所述热水供给机构包括热水罐451、热水供给管452和热水支管453,所述热水罐451与所述热水供给管452连接,所述热水支管453为两组,每组热水支管453为四根,所述热水供给管452分别与两组所述热水支管453连接,两组所述热水支管453分别所述第一搅拌机41和第二搅拌机42连接。所述热水罐451通过热水供给管452和热水支管453给第一搅拌机41和第二搅拌机42供给热水。所述热水供给管452上设有热水流量计454和热水调节阀455,所述热水流量计454用于计量热水供给管452的热水流量,所述热水调节阀455用于调节热水供给管452流量。与第一搅拌机41连接的热水支管453设在第一搅拌机41的后端,与所述第二搅拌机42连接的热水支管453设在第二搅拌机42的前端。将热水支管453和蒸汽支管442均设在第一搅拌机41的后端,使得搅拌机的前端是干式搅拌,所述第一搅拌机41的后端是湿式搅拌,同时将热水支管453和蒸汽支管442均设在第二搅拌机42的前端,如此能够进一步的让物料搅拌更均匀,有效避免局部物料成坨。

结合图4参考,所述送料机构5包括送料皮带51、除铁器7、分料器52、卸料器53、料位检测器54、控制器55和返料皮带56。所述送料皮带51的一端设在所述第二搅拌机42的出料口下方,所述送料皮带51的另一端设在所述压球机6的上方。所述除铁器7用于去除送料皮带51上的铁磁性杂质,所述除铁器7为两个,以提高清除效果。所述分料器52为三个,每一分料器52对应一个压球机6,所述分料器52用于引导送料皮带51上的物料进入对应的压球机6内。所述料位检测器54为三个,每一压球机6上安装一料位检测器54,所述料位检测器54用于检测压球机6的料位是否超过设置的高位和低位。所述分料器52、料位检测器54和压球机6均与控制器55电连接,所述控制器55为工控机或PLC等常规控制设备,所述控制器55根据料位检测器54的信号启动对应的分料器52,使物料进入对应的压球机6内。所述卸料器53位于分料器52的后端,所述卸料器53用于卸掉残留在送料皮带51上的物料,使残留的物料掉落到返料皮带56上。所述返料皮带56用于接收压球机6排出的废料以及送料皮带51上残留的物料,所述返料皮带56将收到的物料传送到送料皮带51的前端,避免浪费物料,节约成本。

所述分料器52包括分料挡板521和分料驱动器522,所述分料挡板521安装在所述分料驱动器522上,所述分料驱动器522驱动挡板升降,所述分料挡板521与送料皮带51呈一定夹角,所述分料驱动器522驱动分料挡板521下降至正常料位预设位置后,物料在分料挡板521的作用下会沿着分料挡板521落入压球机6内。所述分料驱动器522为电动升降缸等可以升降的升降设备。当需要加大进料时,分料驱动器522驱动分料挡板521进一步下降至低位预设位置,让更多的物料进入压球机6;当需要减少进料时,分料驱动器522驱动分料挡板521上升至高位预设位置,减少物料进入压球机6。

所述料位检测器54包括高位料位传感器541和低位料位传感器542,所述高位料位传感器541和低位料位传感器542均设在压球机6上。压球机6的料位低于低位料位传感器542时,低位料位传感器542给控制器55发送低料位信号,所述控制器55则控制对应的分料器52的分料驱动器522启动,带动分料挡板521下降至低位预设位置,使更多的物料进入对应的压球机6内;同时控制器55控制压球机6降低压球的频率。压球机6的料位高于高位料位传感器541时,高位料位传感器541给控制器55发送高料位信号,所述控制器55则控制对应的分料器52的分料驱动器522启动,带动分料挡板521下降至低位预设位置,使更多的物料进入对应的压球机6内;同时控制器55控制压球机6提高压球的频率。压球机6的料位在高位料位传感器541和低位料位传感器542之间时,所述控制器55则控制分料器52的分料驱动器522带动分料挡板521下降至正常料位预设位置,同时控制器55控制压球机6的压球频率为正常频率。

所述卸料器53包括卸料挡板531和卸料驱动器532,所述卸料挡板531安装在卸料驱动器532上,所述卸料驱动器532驱动卸料挡板531至预定位置,所述卸料挡板531引导送料皮带51上剩余物料掉落至返料皮带56上。所述分料驱动器522为油缸、气缸或电动升降缸等可以升降的升降设备。

如图5所示,球形煤炭加工方法如下:

S1、按配比称重。具体而言,每一称重皮带称重原料的,按照比例进行称重,然后将称重好的原料送入原料传送带13,原料传送带13将称重好的原料送入破碎机构2。

S2、破碎原料。具体而言,称重好的原料被原料传送带13送入破碎机21进行破碎,将原料细化形成混合的物料,物料从破碎机21落入破碎料仓22暂存,破碎料仓22放出需求的物料通过破碎输送机23送入搅拌机构4。

S3、搅拌物料。物料、粘接剂、蒸汽和热水送入第一搅拌机41内进行第一次搅拌,第一搅拌机41搅拌完成送入第二搅拌机42,第二搅拌机42搅拌时同时添加蒸汽和热水进行搅拌。利用蒸汽和热水进行搅拌,采用蒸汽可减少热水的量,同时还能让物料搅拌更均匀,局部不易成坨。

S4、传送分配物料,送料皮带51将搅拌后的物料送至多个压球机6上方,根据压球机6的料位调整分料挡板521的位置,以调节送入压球机6的物料。具体而言,通过高位料位传感器541和低位料位传感器542的信号获取压球机6的料位;当某一压球机6的料位位于低位料位传感器542和高位料位传感器541之间时,控制器55控制驱动器驱动分料挡板521在正常的分料位置;当某一所述压球机6的料位低于低位料位传感器542时,控制器55控制驱动器驱动分料挡板521,使分料挡板521降低位置,从而将更多的物料引导掉落至对应的压球机6;当某一所述压球机6的料位低于高于高位料位传感器541时,控制器55控制驱动器驱动分料挡板521,使分料挡板521上升位置,从而减少引导掉落至对应压球机6的物料。

S5、压制成型。具体而言,利用压球机6压制成球形。

采用蒸汽和热水同时搅拌物料,能够均匀的搅拌物料,局部不易成坨。能够根据压球机6料位情况自动调整压球机6的进料量,无须人工调整,电气化程度高,降低了人工操作强度。

实施例2

本实施例与实施例1不同之处再与所述搅拌机构4的结构不同。

如图6所示,所述搅拌机构4包括预搅拌机49、第一搅拌机41、第二搅拌机42、增强搅拌机48、气密供气机构以及蒸汽供气机构,所述预搅拌机49出口与所述第一搅拌机41的入料口连接,且气密供气机构与第一蒸汽搅拌机的入料口连接,所述第一搅拌机41的出料口与所述第二搅拌机42的入料口连接,所述第二搅拌机42的出料口与送料机构5对齐。所述气密供气机构和蒸汽供气机构均与实施例1相同。所述预搅拌机49先将物料干搅拌混合,使得物料能够预混合,再利用第一搅拌机41和第二搅拌机42进行搅拌,在通过增强搅拌机48进行搅拌,如此也可将物料充分搅拌,相比实施例1能够进一步降低局部成坨的可能性,搅拌效果更好。应当知道的是,所述预搅拌机49可以直接或间接通过送料设备与第一搅拌机41连接,所述增强搅拌机48可以直接或间接通过送料设备与第二搅拌机42连接。

以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。