用于热定型和层压3D针织物的方法、层压设备、内饰部件和机动车

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及一种用于热定型和层压3D针织物的方法。本发明还涉及一种用于将3D针织物热定型和层压在承载装置上的层压设备、具有承载装置和至少一个3D针织物的内饰部件,以及具有至少一个内饰部件的机动车。

背景技术

在汽车制造中、尤其是在内饰制造中,迄今为止这样使用纺织品,即,将其从二维卷材上切割下来并进一步加工。在目前公开的已知方法中,纺织品在制造过程后大多首先被洗涤,以去除生产残留物。当纺织品被洗涤时,材料会变形和/或起皱。为了使纺织品恢复形状,需要在第一方法步骤、即校准中通常通过施加热量对纺织品进行平滑处理。然后通常对纺织品进行热定型,在此将纺织品加热到这样的程度,使得在它们定型的同时引发所需的热反应。在后面的方法步骤、即层压中,通过再次施加热量并且例如借助于粘合剂将平滑和经热定型的针织物与承载部件连接。

通常,3D针织纺织品在高压釜中借助热蒸汽进行热定型,以达到直至约160℃的温度。在此热融粘合纱线液化并且在冷却时固化针织物中的纤维。热定型通常是独立的、能源密集型的、在层压之前进行的过程。在层压过程中,通常通过既向承载装置又向针织物重新输入热量来活化连接的粘合剂。因此,价值链中对于热定型和层压至少需要两倍的能量输入和消耗。此外不利的是,在这两个工艺步骤之间通常需要用于3D针织物的处理和/或物流的花费。

发明内容

因此,本发明的任务是消除或至少部分消除现有技术中的上述缺点。本发明的任务尤其是提供一种用于热定型和层压3D针织物的方法,借助其可以将3D针织物特别简单且节省成本地热定型和层压在承载装置上。尤其是本发明的任务还在于提供一种用于将3D针织物热定型和层压在承载装置上的层压设备、具有承载装置和至少一个3D针织物的内饰部件以及具有至少一个内饰部件的机动车。

所述任务通过权利要求来解决。尤其是所述任务通过一种具有独立权利要求1的特征的、用于热定型和层压3D针织物的方法来解决。所述任务还通过一种具有独立权利要求10的特征的用于将3D针织物热定型和层压在承载装置上的层压设备、通过一种具有独立权利要求12的特征的具有承载装置和至少一个3D针织物的内饰部件以及通过一种具有独立权利要求13的特征的具有至少一个内饰部件的机动车来解决。本发明的其它优点和细节由从属权利要求、说明书和附图得出。结合根据本发明的方法描述的特征自然也适用于根据本发明的层压设备、根据本发明的内饰部件、根据本发明的机动车,反之亦然,因此,关于本发明各个方面的公开始终相互援引或可以相互援引。

根据本发明的第一方面,所述任务通过一种用于将具有热融粘合纱线的3D针织物热定型和层压在用于机动车的内饰部件的承载装置上的方法来解决。该方法包括以下步骤:

-在层压设备中将3D针织物布置在承载装置上,

-通过层压设备活化热融粘合纱线以便热定型3D针织物,

-通过层压设备将经热定型的3D针织物层压在承载装置上。

“热定型”在本发明的范围中应理解为热融粘合纱线的活化及其随后的时效硬化,以稳定3D针织物的形状。在此熔融粘合纱线至少部分液化并在冷却时固化3D针织物中的纤维及其相对于彼此的位置。“层压”在本发明的范围中应理解为将经热定型的3D针织物固定在承载装置上。根据本发明的方法使得能够仅通过层压设备将3D针织物热定型并将经热定型的3D针织物层压在承载装置上。这样设计的方法在物流、能源、时间和成本支出方面特别有效。

“针织物”在本发明的范围中应理解为平面纺织品。针织物优选由正面针织物和背面针织物形成,所述正面针织物和背面针织物分别优选由纱线或单丝制成。根据本发明的纱线又由大量长丝形成。例如一根纱线包括50到100根、尤其是70根长丝。长丝优选由塑料和/或芳族聚酰胺和/或类似材料制成。3D针织物通过其特殊的制造过程制造成三维的并且因此在处理、制造以及固定和加工要求方面与二维平面针织物不同。3D针织物优选区段地具有较窄的网眼(Maschen)并且区段地具有较宽的网眼。替代或附加地,通过改变相邻针织行中的网眼数量来三维地设计3D针织物。3D针织物大多制造用于覆盖承载部件并且能够有利地以减少的或甚至没有脚料的方式进行加工。

因此,将热定型和层压的方法步骤共同设计在同一层压设备中有利地避免了在不同设备之间移动3D针织物并且用于热定型所引入的能量还可以至少部分地用于层压的方法步骤,因为通过根据本发明的层压设备可以实现所述方法步骤的快速顺序或甚至所述方法步骤的至少部分在时间上并行的执行。这样设计的用于热定型和层压3D针织物的方法是特别有利的,因为可以特别简单且节省成本地实现3D针织物在承载装置上的热定型和层压。

除非另有明确说明,上文和下文所述的方法步骤可以单独、共同、一次、多次、并行和/或按任意顺序依次执行。例如“第一方法步骤”和“第二方法步骤”的命名不规定时间顺序和/或优先性。

根据本发明的一种优选扩展方案可以在用于热定型和层压3D针织物的方法中规定,所述活化还包括通过层压设备的力装置向3D针织物、尤其是热融粘合纱线施加力,以活化热融粘合纱线。

“向3D针织物施加力”在本发明的范围中应理解为通过层压设备的力装置向3D针织物、尤其是热融粘合纱线施加力和/或压力,以活化热融粘合纱线。在层压过程中通过施加力和/或压力来活化热融粘合纱线能够有利地将有针对性的熔融脉冲引入3D针织物中、尤其是热融粘合纱线中。所述力装置优选设计成伺服马达、液压和/或气动的。替代或附加地,力装置设计为抽吸装置,在此优选能够在3D针织物中至少区域地产生过压、负压和/或真空。此外,力装置优选由柱塞和/或流体体积形成。

根据本发明的一种优选扩展方案可以在用于热定型和层压3D针织物的方法中规定,所述方法、尤其是活化还包括:通过层压设备的温度装置对3D针织物、尤其是热融粘合纱线进行调温。

“通过层压设备的温度装置对3D针织物、尤其是热融粘合纱线进行调温”优选理解为通过层压设备的温度装置的加热,特别是与随后对3D针织物、尤其是热融粘合纱线的冷却相结合。优选调温通过将能量引入3D针织物和/或通过随后消耗能量以进行冷却来进行。这样设计的方法能够有利地改善方法步骤的循环时间和/或改善用于热定型和/或层压的粘合连接。替代或附加地,调温能实现承载装置和3D针织物之间的有利连接。

根据本发明的一种优选扩展方案可以在用于热定型和层压3D针织物的方法中规定,所述方法还包括:通过层压设备的浸渍装置用活化介质浸渍3D针织物、尤其是热融粘合纱线,尤其是所述活化介质包括丙烯酸酯。

活化介质优选能够降低3D针织物、尤其是热融粘合纱线的熔融温度。用活化介质浸渍3D针织物、尤其是热融粘合纱线因此能够有利地提高根据本发明的方法的能量效率。通过用活化介质浸渍3D针织物、尤其是热融粘合纱线有利地优化了热定型和/或层压,因为能实现减少的活化能或替代的活化解决方案。在于层压设备中将3D针织物布置在承载装置上的方法步骤之前,优选用活化介质浸渍3D针织物、尤其是热融粘合纱线。

根据本发明的一种优选扩展方案可以在用于热定型和层压3D针织物的方法中规定,所述活化还包括:通过层压设备的添加装置向3D针织物、尤其是热融粘合纱线添加催化剂介质,以活化热融粘合纱线。

作为前述段落的替代或补充,优选通过层压设备的添加装置向3D针织物、尤其是热融粘合纱线添加催化剂介质,以活化热融粘合纱线。优选在于层压设备中将3D针织物布置在承载装置上的方法步骤之后,通过添加装置向3D针织物、尤其是热融粘合纱线添加催化剂介质。催化剂介质优选能够降低3D针织物、尤其是热融粘合纱线的熔融温度。因此,催化剂介质的添加能够提高根据本发明的方法的能量效率。

根据本发明的一种优选扩展方案可以在用于热定型和层压3D针织物的方法中规定,所述热融粘合纱线包括至少一个由第一纤维材料制成的第一纤维并且3D针织物包括至少一个由第二纤维材料制成的第二纤维,第一纤维材料和第二纤维材料是不同的,尤其是第一纤维材料设计为第二纤维材料的反应物。由第一纤维材料制成的第一纤维和至少一个由第二纤维材料制成的第二纤维能够有利地使相应纤维和/或3D针织物的不同区段具有不同的特性。优选不同的纤维材料使热融粘合纱线和3D针织物具有不同的纤维特性。优选不同的纤维材料构造为尤其是用于热定型和/或层压的反应物。“反应物”优选应理解为两种材料,它们有利地实现和/或有利于第一纤维材料和第二纤维材料发生尤其是用于热定型和/或层压的热反应。在本发明的范围中,不同纤维的不同特性优选应理解为不同的熔融温度、颜色、密度、稳定性、网眼密度、粗糙度、延性和/或厚度。这样设计的用于热定型和层压3D针织物的方法是特别有利的,因为可以特别简单且节省成本地将3D针织物热定型和层压在承载装置上。

根据本发明的一种优选扩展方案可以在用于热定型和层压3D针织物的方法中规定,所述活化还包括:通过层压设备的射入装置将活化辐射和/或活化电流射入到3D针织物、尤其是热融粘合纱线中,以活化热融粘合纱线。

“通过层压设备的射入装置将活化辐射和/或活化电流射入到3D针织物、尤其是热融粘合纱线中,以活化热融粘合纱线”优选理解为UV光射入、IR辐射射入、微波射入和/或电流脉冲和/或光脉冲的射入,优选用于激活至少一种用于热定型和/或层压的化学反应。根据本发明将活化辐射和/或活化电流射入到3D针织物中能够有利地实现用于热定型和/或层压的时间上定义的、可控的和/或有针对性的脉冲。

根据本发明的一种优选扩展方案可以在用于热定型和层压3D针织物的方法中规定,所述方法、尤其是层压还包括:通过层压设备的力装置向3D针织物和承载装置施加力。

“通过层压设备的力装置向3D针织物和承载装置施加力”在本发明的范围中优选理解为向3D针织物和承载装置施加力和/或压力以便将经热定型的3D针织物层压在承载装置上。至少部分地和/或至少暂时地将连接压在一起是对于3D针织物和承载装置之间的任何连接方法的有利支持。根据本发明向3D针织物和承载装置施加力能够有利地实现3D针织物和承载装置彼此间定位精确的布置和/或时效硬化并且因此能得到精确制造的用于机动车的内饰部件。

根据本发明的一种优选扩展方案可以在用于热定型和层压3D针织物的方法中规定,所述活化还包括:以第一强度活化3D针织物的第一区段并且以第二强度活化3D针织物的第二区段,并且第二强度高于第一强度。

在本发明的范围内有利的是,前述段落中描述的活化和不同的活化机制至少暂时和/或至少区段地以不同强度进行。例如本发明的该扩展方案能够针对3D针织物的不同区域和/或在不同时间段实现活化的不同强度。附加或替代地,本发明的该扩展方案能实现力施加、调温、催化剂介质添加、活化辐射和/或活化电流的射入的不同强度。具体地说,有利的是,以更高的强度活化3D针织物的具有强弯曲的区域,以便例如使热融粘合纱线能够进行更广泛的熔融过程,从而更深入地对强弯曲区域进行热定型。替代或附加地,有利的是,3D针织物和承载装置之间的在后来作为机动车中的内饰部件使用时预计会有高的力作用的区域被更强地活化,以提高这些区域在层压过程中的附着。

根据本发明的第二方面,所述任务通过一种用于将3D针织物热定型和层压在承载装置上的层压设备来解决。层压设备设计用于执行根据第一方面的方法。所述层压设备具有已经针对根据本发明的第一方面的方法描述的所有优点。这样设计的用于将3D针织物热定型和层压在承载装置上的层压设备是特别有利的,因为可以特别简单且节省成本地将3D针织物热定型和层压在承载装置上。

根据本发明的一种优选扩展方案可以在层压设备中规定,所述层压设备具有力装置、温度装置、浸渍装置、添加装置和/或射入装置。

根据本发明的第三方面,所述任务通过一种具有承载装置和至少一个3D针织物的内饰部件来解决。所述至少一个3D针织物按照根据第一方面的方法被热定型和层压在承载装置上。所述内饰部件具有已经针对根据本发明的第一方面的根据本发明的方法描述的所有优点。优选根据本发明的热定型和层压按照根据第一方面的方法在根据第二方面的层压设备中进行。

根据本发明的第四方面,所述任务通过一种具有至少一个内饰部件的机动车来解决。所述至少一个内饰部件根据第三方面设计。所述机动车具有已经针对根据本发明的第一方面的根据本发明的方法描述的所有优点。这样设计的具有至少一个包括承载装置和至少一个3D针织物的内饰部件的机动车是特别有利的,因为可以特别简单且节省成本地实现3D针织物在内饰部件的承载装置上的热定型和层压。

附图说明

下面参考附图详细阐述根据本发明的用于热定型和层压3D针织物的方法、用于将3D针织物热定型和层压在承载装置上的层压设备、内饰部件和机动车。附图如下:

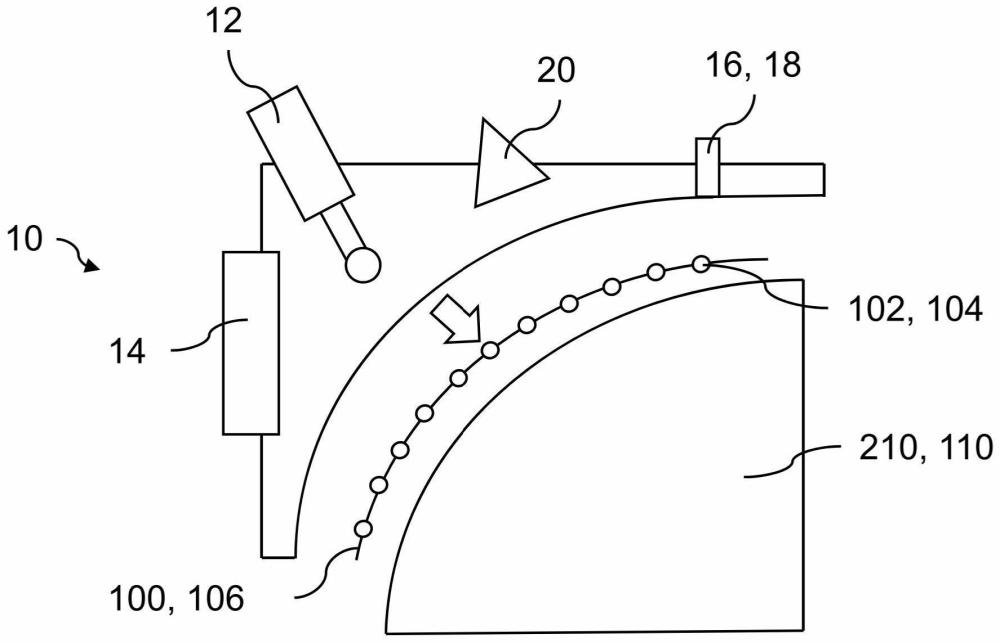

图1以剖面侧视图示出用于实施根据本发明的方法的层压设备,该层压设备具有力装置、温度装置、浸渍装置、添加装置和射入装置;

图2以透视性侧视图示出具有包括3D针织物的内饰部件的机动车;和

图3以流程图示出根据本发明的方法。

具体实施方式

具有相同功能和作用方式的元件在图1至3中分别设有相同的附图标记。

图1以剖面侧视图示意性示出用于实施根据本发明的方法300(未示出)的层压设备10,其具有力装置12、温度装置14、浸渍装置16、添加装置18和射入装置20。层压设备10的力装置12设计用于向3D针织物100和热融粘合纱线102施加力308(未示出)以活化304(未示出)热融粘合纱线102。层压设备10的温度装置14设计用于对3D针织物100和热融粘合纱线102进行调温314(未示出)。层压设备10的浸渍装置16设计用于用活化介质浸渍310(未示出)3D针织物100和热融粘合纱线102,该活化介质包括丙烯酸酯。层压设备10的添加装置18设计用于将催化剂介质添加312(未示出)到3D针织物100和热融粘合纱线102以活化304(未示出)热融粘合纱线102。热融粘合纱线102具有由第一纤维材料制成的第一纤维104并且3D针织物100具有由第二纤维材料制成的第二纤维106,第一纤维材料和第二纤维材料是不同的。层压设备10的射入装置20设计用于将活化辐射和活化电流射入316(未示出)到3D针织物100和热融粘合纱线102中以活化304(未示出)热融粘合纱线102。

图2以透视性侧视图示意性示出机动车200,该机动车包括具有3D针织物100的内饰部件210。如此设计的具有至少一个包括承载装置110和至少一个3D针织物100的内饰部件210的机动车200是特别有利的,因为3D针织物100在内饰部件210的承载装置110上的热定型和层压可以以特别简单且节省成本的方式实现。

在图3中以流程图示意性示出根据本发明的方法300。该方法300在第一方法步骤中包括在层压设备10中将3D针织物100布置302在承载装置110上。该方法300在进一步的方法步骤中包括通过层压设备10活化304热融粘合纱线102以便热定型3D针织物100。该方法300在进一步的方法步骤中包括通过层压设备10将经热定型的3D针织物100层压306在承载装置110上。该方法300在进一步的方法步骤中包括通过层压设备10的力装置12向3D针织物100、尤其是热融粘合纱线102施加力308,以活化304热融粘合纱线102。该方法300在进一步的方法步骤中包括通过层压设备10的温度装置14对3D针织物100、尤其是热融粘合纱线102进行调温314。该方法300在进一步的方法步骤中包括通过层压设备10的浸渍装置16用活化介质浸渍310 3D针织物100、尤其是热融粘合纱线102,尤其是所述活化介质包括丙烯酸酯。该方法300在进一步的方法步骤中包括通过层压设备10的添加装置18向3D针织物100、尤其是热融粘合纱线102添加312催化剂介质,以活化304热融粘合纱线102。该方法300在进一步的方法步骤中包括通过层压设备10的射入装置20将活化辐射和/或活化电流射入316到3D针织物100、尤其是热融粘合纱线102中,以活化304热融粘合纱线102。

该方法300在进一步的方法步骤中包括通过层压设备10的力装置12对3D针织物100和承载装置110施加力318。

附图标记列表

10 层压设备

12 力装置

14 温度装置

16 浸渍装置

18 添加装置

20 射入装置

100 3D针织物

102 热融粘合纱线

104 第一纤维

106 第二纤维

110 承载装置

200 机动车

210 内饰部件

300 方法

302 布置

304 活化

306 层压

308 施加力

310 浸渍

312 添加

314 调温

316 射入

318 施加力