一种秸秆炭化处理装置

文献发布时间:2023-06-19 19:37:02

技术领域

本发明属于秸秆炭压制设备技术领域,特别提供了一种秸秆炭化处理装置。

背景技术

秸秆炭化技术是一种较为环保的秸秆类农业废物处理技术,通过集中对大批量秸秆做炭化处理,再生产成秸秆炭的方式提高秸秆燃烧效率,相较于直接燃烧秸秆,大幅降低了碳排放。且在秸秆炭化处理的过程中,可以集中处理废气,从而避免秸秆不完全燃烧所产生的有害气体直接排入大气。

秸秆炭生产过程中,需要将炭化的秸秆做压制处理才能制成外形规格的炭棒。通常秸秆炭化后需要进行粉碎处理,粉碎后的炭粉需要添加粘合剂才能进行压制。

目前市面上常见的小型卧式秸秆炭压制处理设备仅具有压制功能,粘合剂的添加和混合流程需要由独立混料工序完成,然后再将混有粘合剂的炭粉加入设备内实施炭棒压制。

上述生产流程会出现混料和压制流程脱节的情况,混好炭粉要放置一段时间才能进行压制处理,在压制处理进料时,部分粘合剂已经硬化,最终导致炭棒质量不理想。且独立炭粉粘合剂混合处理时,还会出现混合不均匀的问题,同样会影响制成后炭棒的质量。卧式秸秆炭压制处理设备一般为单口出料,生产效率较低。

为解决上述问题,本发明提供了一种秸秆炭化处理装置。

发明内容

为实现上述目的,本发明采用的技术方案是:一种秸秆炭化处理装置,包括推进机构、连接件、混料机构、进料斗、主动力机构、综合供电机构和支架,推进机构的底部装配有支架,连接件装配于推进机构的进料端,混料机构固定安装于连接件上,且混料机构通过支架与推进机构相固定,混料机构通过连接件与推进机构的内腔相连通,进料斗设置于混料机构的顶部,主动力机构和综合供电机构通过支架装配于推进机构的底部;

推进机构包括推进筒、螺旋推进杆、成型管、主动力传动机构、加热组件和进料孔,两个成型管固定安装于推进筒的前端,且两个成型管分别与两个推进腔同轴设置,两个螺旋推进杆分别转动安装于两个推进筒内,主动力传动机构位于推进筒的后端,两个螺旋推进杆通过主动力传动机构与主动力机构连接,成型管的外部均盘绕有加热组件,进料孔设置于推进筒上表面后侧居中的位置,进料孔能够同时与两个推进腔连通,连接件装配于进料孔上方。

进一步地,推进机构还包括连接件装配座、隔板和插槽,推进筒上设置有位于进料孔处的插槽,隔板插接于插槽内,连接件装配座装配于进料孔处,且连接件装配座通过螺钉固定于推进筒的侧壁上。

进一步地,主动力传动机构包括主动轮、从动轮和传动带,主动力机构的输出端装配有主动轮,螺旋推进杆的后端均装配有从动轮,主动轮和从动轮之间通过传动带传动。

进一步地,连接件与混料机构的连接处装配有插板阀。

进一步地,混料机构包括箱体、螺旋搅拌杆、轴承座和第三动力机构,螺旋搅拌杆的两端分别与轴承座和第三动力机构连接,第三动力机构装配于箱体内腔前侧壁的中央位置,两个轴承座分别装配于箱体内腔后侧壁的左右两端,轴承座与第三动力机构之间存在高度差。

进一步地,混料机构还包括振动机构,振动机构装配于箱体的外部。

进一步地,振动机构包括传动链、振动组件、牙轮、第二动力机构和凸块,第二动力机构为双出轴电机,第二动力机构固定安装于箱体后侧壁的中部,两个牙轮分别固定安装于第二动力机构的两个输出端上,两条传动链均环绕于箱体的外部,两条传动链之间装配有多个振动组件,传动链和振动组件均与箱体的外壁相贴合,且传动链呈张紧状态,箱体的外壁上设置有多个凸块。

进一步地,箱体的外壁上设置有链托,链托为与传动链移动轨迹匹配的条形凸缘,链托的高度小于传动链套滚的高度,链托刚好能够与传动链嵌合。

进一步地,振动组件包括弹性套、支杆插孔、弹性元件装配槽、支杆、弹性元件和弧形硬质护片,弹性套的两端轴向设置有支杆插孔,弹性套的中部轴向设置有弹性元件装配槽,支杆插孔内插接有支杆,支杆的两端分别与传动链的转销相扣合,弹性元件装配于弹性元件装配槽内,弹性套与箱体外壁相接处一侧的外侧壁向外凸起。

进一步地,弹性套的凸起处轴向设置有弧形硬质护片。

使用本发明的有益效果是:

本装置通过集成推进机构和混料机构的方式,将炭粉粘合剂混合与炭棒压制工序统合起来,做到定量处理和即混即压,有效避免工序脱节导致的炭棒质量下降问题;

本装置的推进机构为双推进腔结构,两套推进杆由一套主动力机构同步驱动,在不大幅提高能耗的前提下,提高秸秆炭压制处理的效率;

混料机构采用双螺旋搅拌杆同步多方向搅动的方式进行炭粉粘合剂混合处理,提高混合的均匀度,且混料机构配备振动机构,有效避免设备长时间使用后,箱体内壁黏附大量炭粉的问题。

附图说明

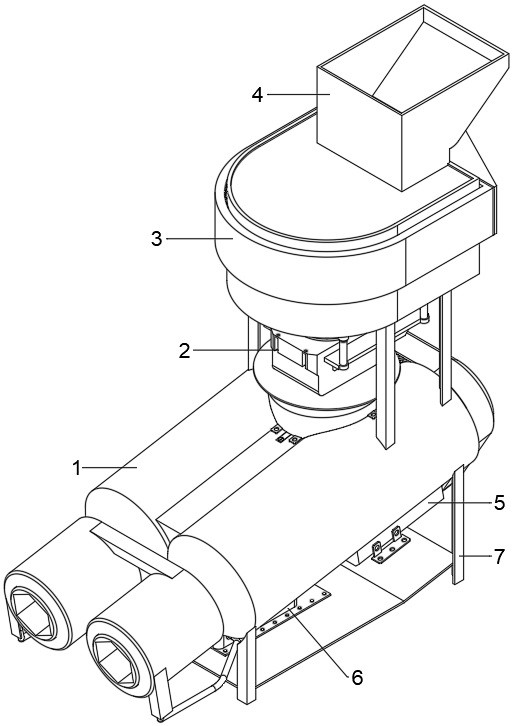

图1为本发明前视的轴测图;

图2为本发明后视的轴测图;

图3为本发明的爆炸图;

图4为本发明推进机构的动力组件结构示意图;

图5为本发明推进筒的轴向切面图;

图6为本发明推进筒的俯视图;

图7为图6中A-A处的切面图;

图8为图6中B-B处的切面图;

图9为本发明混料机构的右视图;

图10为本发明混料机构在外护壳拆除状态下的结构示意图;

图11为本发明混料机构的内部结构示意图;

图12为图9中C-C处的切面图;

图13为图12中a处的放大图;

图14为本发明振动组件的结构示意图;

图15为本发明链托的结构示意图;

图16为本发明隔板的截面图。

附图标记包括:1-推进机构;101-推进筒;102-螺旋推进杆;103-成型管;104-主动力传动机构;1041-主动轮;1042-从动轮;1043-传动带;105-加热组件;106-进料孔;107-连接件装配座;108-隔板;109-插槽;2-连接件;201-插板阀;3-混料机构;301-箱体;302-振动机构护壳;303-传动链;3031-套辊;3032-转销;304-振动组件;3041-弹性套;3042-支杆插孔;3043-弹性元件装配槽;3044-支杆;3045-弹性元件;3046-弧形硬质护片;305-牙轮;306-第二动力机构;307-凸块;308-螺旋搅拌杆;309-轴承座;310-第三动力机构;311-链托;4-进料斗;5-主动力机构;6-综合供电机构;7-支架。

具体实施方式

以下结合附图对本发明进行详细的描述。

参照图1-图5,一种秸秆炭化处理装置,包括推进机构1、连接件2、混料机构3、进料斗4、主动力机构5、综合供电机构6和支架7,推进机构1的底部装配有支架7,连接件2装配于推进机构1的进料端,混料机构3固定安装于连接件2上,且混料机构3通过支架7与推进机构1相固定,混料机构3通过连接件2与推进机构1的内腔相连通,进料斗4设置于混料机构3的顶部,主动力机构5和综合供电机构6通过支架7装配于推进机构1的底部;

推进机构1包括推进筒101、螺旋推进杆102、成型管103、主动力传动机构104、加热组件105和进料孔106;

推进筒101为扁平状,内设左右对称的两个推进腔,两个推进腔相互隔离,且推进筒101前低后高的倾斜设置于支架7上;

两个成型管103固定安装于推进筒101的前端,且两个成型管103分别与两个推进腔同轴设置,两个螺旋推进杆102分别转动安装于两个推进筒101内,主动力传动机构104位于推进筒101的后端,两个螺旋推进杆102通过主动力传动机构104与主动力机构5连接,成型管103的外部均盘绕有加热组件105,进料孔106设置于推进筒101上表面后侧居中的位置,进料孔106能够同时与两个推进腔连通,连接件2装配于进料孔106上方。

参照图5-图8,推进机构1还包括连接件装配座107、隔板108和插槽109,推进筒101中部侧壁(即两个推进腔之间的隔离侧壁)位于进料孔106处设置有缺口,该缺口能够连通两个推进腔,缺口的前后侧壁上设置有插槽109,隔板108插接于插槽109内,连接件装配座107装配于进料孔106处,且连接件装配座107通过螺钉固定于推进筒101的侧壁上。

参照图5,推进筒101与成型管103的连接处设置有锥形的缩口。

参照图16,优选地,隔板108的界面为上尖下平的锥形。

加热组件105的外部装配有隔热护壳。

优选地,加热组件105为电热管或热管;

使用电热管时,加热组件105由综合供电机构6直接供电即可;

使用热管时,应相应的增设换热机构作为热源。

参照图4,主动力传动机构104包括主动轮1041、从动轮1042和传动带1043,主动力机构5的输出端装配有主动轮1041,螺旋推进杆102的后端均装配有从动轮1042,主动轮1041和从动轮1042之间通过传动带1043传动;

相较于一个主动轮1041带动一个从动轮1042的情况,本方案中,一个主动轮1041和两个从动轮1042共用一条传动带1043,不仅主动轮1041的负载变高,主动轮1041和从动轮1042与传动带1043的接触面积也更小,因此更容易出现传动带1043打滑的问题;

故主动轮1041和从动轮1042均采用异形槽轮设计,异形槽轮槽内的边缘为倒角,倒角上均匀设置齿槽,传动带1043内圈的边缘设置有与异形槽轮相匹配的倒角和齿槽,该设计能够有效降低主动力传动机构104运行过程中传动带1043打滑现象的发生概率。

参照图3,连接件2与混料机构3的连接处装配有插板阀201。

参照图9-图13,混料机构3包括箱体301、螺旋搅拌杆308、轴承座309和第三动力机构310,螺旋搅拌杆308的两端分别与轴承座309和第三动力机构310连接,第三动力机构310装配于箱体301内腔前侧壁的中央位置,两个轴承座309分别装配于箱体301内腔后侧壁的左右两端,螺旋搅拌杆308转动时能够将箱体301内的炭粉从中央向左右两侧翻动,轴承座309与第三动力机构310之间存在高度差,螺旋搅拌杆308转动时能够将箱体301内的炭粉自下而上翻动。

混料机构3还包括振动机构,振动机构装配于箱体301的外部,能够周期性振动箱体301侧壁,抖落箱体301内壁上黏附的炭粉。

振动机构包括传动链303、振动组件304、牙轮305、第二动力机构306和凸块307,第二动力机构306为双出轴电机,第二动力机构306固定安装于箱体301后侧壁的中部,两个牙轮305分别固定安装于第二动力机构306的两个输出端上,两条传动链303均环绕于箱体301的外部,两条传动链303之间装配有多个振动组件304,传动链303和振动组件304均与箱体301的外壁相贴合,且传动链303呈张紧状态,箱体301的外壁上设置有多个凸块307;

其中,振动组件304具有弹性,凸块307为的一侧为倾斜面,另一侧为垂直面,第二动力机构306启动时,振动组件304在传动链303的牵引下移动,移动过程中,振动组件304保持与箱体301的贴合状态,当振动组件304经过凸块307所在位置时,振动组件304先被凸块307的倾斜面挤压逐渐形变,再在凸块307的垂直面处快速回弹,撞击箱体301的外壁,使箱体301的侧壁产生振动,以达到抖落箱体301内壁黏附炭粉的目的;

多个振动组件304同时经过不同位置的凸块307,对箱体301的外壁同时进行多点撞击,相邻两个凸块307的间距为X,则相邻两个振动组件304的间距为X的整数倍,撞击点分布均匀,以达到最佳的振动效果。

振动机构的外部扣装有振动机构护壳302,振动机构护壳302与箱体301的外壁固定连接。

参照图15,箱体301的外壁上设置有链托311,链托311为与传动链303移动轨迹匹配的条形凸缘,链托311的高度小于传动链303套辊3031的高度,链托311刚好能够与传动链303嵌合。

参照图14,振动组件304包括弹性套3041、支杆插孔3042、弹性元件装配槽3043、支杆3044、弹性元件3045和弧形硬质护片3046;

弹性套3041为扁平状,由弹性材料制成;

弹性套3041的两端轴向设置有支杆插孔3042,弹性套3041的中部轴向设置有弹性元件装配槽3043,支杆插孔3042内插接有支杆3044,支杆3044的两端分别与传动链303的转销3032相扣合,弹性元件3045装配于弹性元件装配槽3043内,弹性套3041与箱体301外壁相接处一侧的外侧壁向外凸起,该凸起处轴向设置有弧形硬质护片3046。

优选地,弹性元件3045为波纹弹片,且波纹弹片的长度小于弹性套3041的长度,预留弹性套3041受压形变所需的空间。

优选地,弧形硬质护片3046由合金钢制成,以保证振动组件304与箱体301外壁相接处的部分光滑,降低两者之间的摩擦系数。

工作人员将秸秆炭粉和炭粉粘合剂按比例倾入进料斗4内即可,炭粉和炭粉粘合剂在混料机构3内进行混合,搅拌到一定时间(该时间根据不同种类作物的秸秆炭粉及不同成分的粘合剂调整)后打开插板阀201,混合物分别进入两个推进腔后,在螺旋推进杆102的作用下,炭粉被向前挤压,经缩口处压入成型管103内,成型管103在外部加热组件105的加热下处于高温状,被压入成型管103内的混合物快速固化形成炭棒。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本发明的构思,均属于本发明的保护范围。