一种汽车零件用的摩擦压力机

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及摩擦压力机的技术领域,具体是一种汽车零件用的摩擦压力机。

背景技术

汽车前轴在生产的过程中,需要用到摩擦压力机进行模锻,而摩擦压力机是一种万能性较强的压力加工机器,应用较为广泛,在压力加工的各种行业中都能使用。在机械制造工业中,摩擦压力机的应用更为广泛,可用来完成模锻、镦锻、弯曲、校正、精压等工作,有的无飞边锻造也用这种压力机来完成。

现有的摩擦压力机生产过程为:操作工人将工件放入到模槽中,由电动机通过皮带轮、三角皮带直接带动大皮带轮、摩擦盘和横轴旋转,通过拨叉拨动横轴横向滑动,带动摩擦盘整体左右移动,使得左、右摩擦盘分别交替压向飞轮,由于左、右摩擦盘同向转动,从而带动中间的飞轮正、反方向旋转,飞轮通过螺旋副作用带动滑块上下运动,带动滑块端部设有的模座往复运动,冲击夹持在模槽内的工件,实现对汽车零件的锻造。

现有的双盘摩擦动力机的横轴由于是利用拨叉进行换向,所以在使用时往往会因为负荷大,而经常性的发生故障,降低锻造汽车零件的效率,同时单纯依靠手动控制拨叉进行作业,难以保证压力机滑块下止点的精度,影响锻造汽车零件的效率和质量;此外,摩擦块不断滑动挤压飞轮,接触过程会增加摩擦块与飞轮之间的摩擦力,一定程度上加快了摩擦块的磨损程度,需要频繁调整飞轮与摩擦盘之间的间隙,影响锻造汽车零件的效率,因此现有的摩擦压力机有待进一步的优化。

发明内容

本发明的目的在于提供一种汽车零件用的摩擦压力机,解决摩擦盘驱动飞轮不稳定的问题,提高整体结构长时间运转的稳定性,保证锻造汽车零件的质量和效率,延长装置的使用寿命。

发明为实现上述目的,通过以下技术方案实现:

一种汽车零件用的摩擦压力机,包括底座和用于夹持工件的模槽,所述底座上滑动连接有滑块,所述滑块的端部设有与底座螺纹连接的螺杆,所述螺杆的端部设有飞轮,所述飞轮的两侧分别设有左摩擦盘和右摩擦盘,所述左摩擦盘和右摩擦盘均与底座转动连接,左摩擦盘和右摩擦盘的侧面分别与飞轮的侧面相接触,所述底座上转动连接有左带轮和右带轮,所述左摩擦盘和左带轮、右摩擦盘和右带轮的外侧分别套设有皮带,所述左带轮和右带轮的一侧分别设有左从动斜齿轮和右从动斜齿轮,所述左从动斜齿轮和右从动斜齿轮之间设有主动斜齿轮,所述主动斜齿轮分别与左从动斜齿轮和右从动斜齿轮啮合,所述底座上设有驱动主动斜齿轮往复转动的驱动装置。

进一步的,所述驱动装置包括设置在主动斜齿轮的端部的第一齿轮,所述第一齿轮的底侧设有与底座转动连接的中心凸轮,所述中心凸轮的一侧设有与第一齿轮相啮合的外凸齿,所述中心凸轮的外侧套设有包裹第一齿轮在内的转盘,所述转盘的内侧设有与第一齿轮啮合的内凸齿。

进一步的,所述底座上设有第一电机,所述第一电机的活动端分别与中心凸轮和转盘连接,所述外凸齿和内凸齿依次分别与第一齿轮啮合,所述中心凸轮设置在转盘中心处,所述第一齿轮设置在转盘与中心凸轮之间。

进一步的,所述底座上设有与主动斜齿轮配合使用的固定架,所述主动斜齿轮上设有圆槽,所述固定架上设有套设在圆槽外侧的圆块,所述主动斜齿轮与圆块转动接触,所述圆块的两侧分别与圆槽相接触。

进一步的,所述驱动装置包括设置在主动斜齿轮的端部的第二齿轮,所述底座上滑动连接有与第二齿轮啮合的齿条,所述底座上设有第二电机,所述第二电机的滑动端设有驱动杆,所述驱动杆的端部转动连接有连杆,所述连杆的端部与齿条的端部转动连接。

进一步的,所述底座上设有T型槽,所述齿条底部设有与T型槽滑动连接的T型块,所述T型快的两端面分别与T型槽相插接。

进一步的,所述底座上设有安装块,所述安装块上设有供主动斜齿轮端部穿过的通槽,所述安装块上与通槽连通的固定槽,所述固定槽内设有套设在主动斜齿轮外侧的轴承,所述安装块的一侧设有与轴承相接触的挡块,所述挡块与主动斜齿轮的端部可拆卸连接。

进一步的,所述驱动装置包括设置在主动斜齿轮端部的第三齿轮,所述底座上的转动连接有左半齿和右半齿,所述左半齿和右半齿分别设置在第三齿轮的两侧,所述左半齿和右半齿的不同侧分别设有与第三齿轮啮合的外齿。

进一步的,所述左半齿的端部设有从动轮,所述底座上转动连接有与从动轮配合使用的主动轮,所述右半齿的端部设有第四齿轮,所述主动轮的端部设有与第四齿轮啮合的第五齿轮。

对比现有技术,本发明的有益效果在于:

1、在底座上重复的正转和反转主动斜齿轮,通过主动斜齿轮、左从动斜齿轮、右从动斜齿、左带轮、右带轮、皮带、左摩擦盘、右摩擦盘之间的配合,带动左摩擦盘和右摩擦盘朝相反方向转动,由于左摩擦盘和右摩擦盘分别与飞轮侧面相接触,使得飞轮与左摩擦盘和右摩擦盘接触点产生反向的摩擦力,带动飞轮在底座上转动,从而带动滑块端部设有的模座往复冲击夹持在模槽内的工件,实现对汽车零件的锻造;

2、无需手动操作拨叉实现飞轮的换向,只需要控制主动斜齿轮转动的方向,便可控制飞轮的换向,使得驱动飞轮正转和反转的结构更加稳定和便于控制,进而提高控制滑块下止点的精度,提高汽车零件锻造的质量;

3、同时无需来回移动摩擦盘使其与飞轮挤压,避免摩擦盘因来回挤压飞轮增加其接触面的磨损程度,减少调节摩擦盘与飞轮之间间隙的次数,提高摩擦盘的使用寿命;

4、通过第一电机、中心凸轮、转盘、外凸齿、内凸齿、第一齿轮的配合,使得外凸齿和内凸齿依次重复与第一齿轮啮合,带动主动斜齿轮在底座上重复反转和正转,带动模座往复冲击夹持在模槽内的工件,实现对汽车零件的锻造,同时无需来回切换电机的转动方向,只需单向转动电机便可实现模座往复冲击,便于编程控制整体运转,使得驱动飞轮正转和反转的结构更加稳定和便于控制,进而提高控制滑块下止点的精度,提高汽车零件锻造的质量;

5、通过第二电机、驱动杆、连杆、齿条、第二齿轮之间的配合,不断带动齿条在T型槽内往复上下滑动,使得第二齿轮反转和正转,从而带动主动斜齿轮在底座上重复反转和正转,带动模座往复冲击夹持在模槽内的工件,实现对汽车零件的锻造;同时,驱动杆带动连杆端部滑动的速度为曲线,使得齿条移动的速度为曲线,并在交替点速度处于最小值,从而解决更替方向时,前一次摩擦盘转动扭矩过大导致残留的惯性较大,需要较大的反向力去克服的问题,进而更好的保证更替方向时整体结构的稳定性,延长装置的使用寿命;

6、通过第三电机、第五齿轮、主动轮、第四齿轮、从动轮、左半齿、右半齿之间的配合,使得左半齿和右半齿设有的外齿依次与第三齿轮相接触,分别带动第三齿轮正转和反转,并不断重复上述步骤,驱动主动斜齿轮不断的正转和反转,带动滑块端部设有的模座往复冲击夹持在模槽内的工件,实现对汽车零件的锻造,同时整体结构稳定步骤连贯,使得驱动飞轮正转和反转的结构更加稳定和便于控制,进而提高控制滑块下止点的精度,提高汽车零件锻造的质量。

附图说明

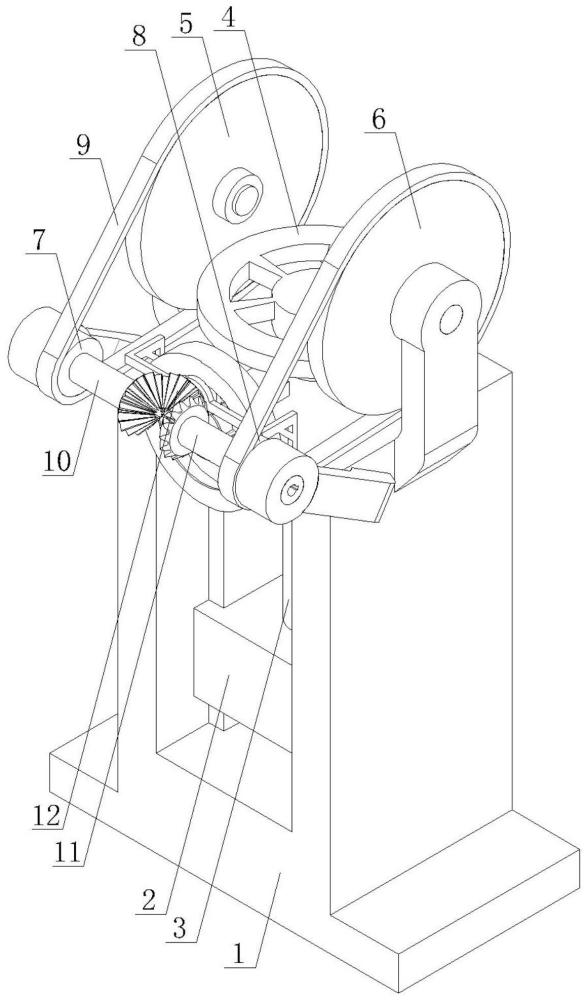

附图1是本发明的等轴测视图。

附图2是本发明转盘内部的结构示意图。

附图3是本发明固定架的结构示意图。

附图4是本发明圆块的结构示意图。

附图5是本发明齿条的结构示意图。

附图6是本发明第二齿轮与齿条配合的结构示意图。

附图7是本发明T型块与T型槽的结构示意图。

附图8是本发明轴承的结构示意图。

附图9是本发明第三齿轮的结构示意图。

附图10是本发明第五齿轮的结构示意图。

附图11是本发明主动轮的结构示意图。

附图中所示标号:

1、底座;2、滑块;3、螺杆;4、飞轮;5、左摩擦盘;6、右摩擦盘;7、左带轮;8、右带轮;9、皮带;10、左从动斜齿轮;11、右从动斜齿轮;12、主动斜齿轮;13、第一齿轮;14、中心凸轮;15、外凸齿;16、转盘;17、内凸齿;18、第一电机;19、固定架;20、圆槽;21、圆块;22、第二齿轮;23、齿条;24、第二电机;25、驱动杆;26、连杆;27、T型槽;28、T型块;29、安装块;30、通槽;31、固定槽;32、轴承;33、挡块;34、第三齿轮;35、左半齿;36、右半齿;37、外齿;38、从动轮;39、主动轮;40、第四齿轮;41、第五齿轮。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所限定的范围。

本发明提供一种汽车零件用的摩擦压力机,如图1所示,包括底座1和用于夹持工件的模槽,所述底座1上滑动连接有滑块2,所述滑块2的端部设有与底座1螺纹连接的螺杆3,所述螺杆3的端部设有飞轮4,通过转动飞轮4带动螺杆3在底座1上转动,由于螺杆3与底座1螺纹连接,带动其端部设有的滑块2在底座1上沿竖向滑动,配合滑块2端部设有的模座,并往复冲击夹持在模槽内的工件,实现对汽车零件的锻造;所述飞轮4的两侧分别设有左摩擦盘5和右摩擦盘6,所述左摩擦盘5和右摩擦盘6均与底座1转动连接,左摩擦盘5和右摩擦盘6的侧面分别与飞轮4的侧面相接触,通过控制左摩擦盘5和右摩擦盘6交替朝相反方向转动,带动飞轮4正转或反转,从而解决现有摩擦盘驱动飞轮4不稳定的问题,提高整体结构长时间运转的稳定性,保证锻造汽车零件的质量和效率,同时无需来回移动摩擦盘使其与飞轮4挤压,避免摩擦盘因来回挤压飞轮4增加其接触面的磨损程度,从而减少调节摩擦盘与飞轮4之间间隙的次数,提高摩擦盘的使用寿命,提高锻汽车零件的效率,所述底座1上转动连接有左带轮7和右带轮8,所述左摩擦盘5和左带轮7、右摩擦盘6和右带轮8的外侧分别套设有皮带9,通过带轮将左摩擦盘5和左带轮7、右摩擦盘6和右带轮8连接起来,并通过左带轮7和右带轮8带动左摩擦盘5和右摩擦盘6同向转动;所述左带轮7和右带轮8的一侧分别设有左从动斜齿轮10和右从动斜齿轮11,所述左从动斜齿轮10和右从动斜齿轮11之间设有主动斜齿轮12,所述主动斜齿轮12分别与左从动斜齿轮10和右从动斜齿轮11啮合,所述底座1上设有驱动主动斜齿轮12往复转动的驱动装置,通过驱动装置带动主动斜齿轮12在底座1上转动,带动两侧的左从动斜齿轮10和右从动斜齿轮11分别朝反向转动,带动左带轮7和右带轮8分别朝反向转动,从而通过控制主动斜齿轮12转动,带动左摩擦盘5和右摩擦盘6交替朝相反方向转动,实现对汽车零部件的锻造,使得驱动飞轮4正转和反转的结构更加稳定和便于控制,进而提高控制滑块2下止点的精度,提高汽车零件锻造的质量。

优选的,如图1和图2所示,所述驱动装置包括设置在主动斜齿轮12的端部的第一齿轮13,所述第一齿轮13的底侧设有与底座1转动连接的中心凸轮14,所述中心凸轮14的一侧设有与第一齿轮13相啮合的外凸齿15,当中心凸轮14正转时,通过外凸齿15与第一齿轮13啮合,中心凸轮14带动第一齿轮13反向转动,使得主动斜齿轮12在底座1上反转;所述中心凸轮14的外侧套设有包裹第一齿轮13在内的转盘16,所述转盘16的内侧设有与第一齿轮13啮合的内凸齿17,当转盘16正转时,通过内凸齿17与第一齿轮13啮合,转盘16带动第一齿轮13正向转动,使得主动斜齿轮12在底座1上正转;此外,可通过控制第一齿轮13与外凸齿15和内凸齿17的齿数比,控制主动斜齿轮12正向和反向的转速,从而满足各种加工条件的需求,提高锻造汽车零件的质量。

优选的,如图3和图4所示,所述底座1上设有第一电机18,所述第一电机18的活动端分别与中心凸轮14和转盘16连接,通过第一电机18带动中心凸轮14和转盘16同时转动,使得中心凸轮14和转盘16的转动周期相同,保证外凸齿15和内凸齿17能够依次分别与第一齿轮13啮合,同时使得驱动飞轮4正转和反转的结构更加稳定和便于控制,进而提高控制滑块2下止点的精度,提高汽车零件锻造的质量;所述外凸齿15和内凸齿17依次分别与第一齿轮13啮合,避免外凸齿15和内凸齿17同时与第一齿轮13啮合导致相互干涉,从而保证正常驱动第一齿轮13正转或反转;所述中心凸轮14设置在转盘16中心处,所述第一齿轮13设置在转盘16与中心凸轮14之间,从而使得中心凸轮14和转盘16转动中心和周期保持一致,使得外凸齿15和内凸齿17能够依次分别与第一齿轮13啮合,带动驱动主动斜齿轮12正向或反向,进而提高整体结构运转的稳定性,保证锻造汽车零件的质量。

优选的,如图3和图4所示,所述底座1上设有与主动斜齿轮12配合使用的固定架19,通过固定架19将主动斜齿轮12固定在底座1上,所述主动斜齿轮12上设有圆槽20,所述固定架19上设有套设在圆槽20外侧的圆块21,所述主动斜齿轮12与圆块21转动接触,从而保证主动斜齿轮12在固定架19上可以正常转动,所述圆块21的两侧分别与圆槽20相接触,从而将主动斜齿轮12固定在固定架19上,限制其沿轴向滑动,保证外凸齿15和内凸齿17与第一齿轮13啮合的关系,进而提高整体结构运转的稳定性,保证锻造汽车零件的效率和质量。

优选的,如图5和图6所示,所述驱动装置包括设置在主动斜齿轮12的端部的第二齿轮22,用于带动主动斜齿轮12转动,所述底座1上滑动连接有与第二齿轮22啮合的齿条23,用于控制第二齿轮22转动,所述底座1上设有第二电机24,所述第二电机24的滑动端设有驱动杆25,通过第二电机24驱动驱动杆25围绕第二电机24转动,所述驱动杆25的端部转动连接有连杆26,所述连杆26的端部与齿条23的端部转动连接,通过驱动杆25带动带动连杆26的端部围绕第二电机24作圆周运动,使得连杆26另一端连接的齿条23往复的上下滑动,从而控制第二齿轮22正转或反转,实现主动斜齿轮12正转或反转。

优选的,如图7所示,所述底座1上设有T型槽27,所述齿条23底部设有与T型槽27滑动连接的T型块28,从而使得齿条23在底座1上沿竖向方向滑动,所述T型快的两端面分别与T型槽27相插接,防止齿条23脱离指定的滑动方向,保证齿条23与第二齿轮22的啮合关系,进而提高整体结构运转的稳定性,保证汽车零件锻造的效率和效果。

优选的,如图8所示,所述底座1上设有安装块29,用于固定主动斜齿轮12,所述安装块29上设有供主动斜齿轮12端部穿过的通槽30,所述安装块29上与通槽30连通的固定槽31,所述固定槽31内设有套设在主动斜齿轮12外侧的轴承32,所述安装块29的一侧设有与轴承32相接触的挡块33,所述挡块33与主动斜齿轮12的端部可拆卸连接,将主动斜齿轮12端部依次穿过安装块29上设有的通槽30和轴承32,随后将螺栓穿过挡块33后,使其与主动斜齿轮12的端部螺纹连接,并使得挡块33的一侧与轴承32和安装块29的一侧相接触,实现主动斜齿轮12的转动,同时限制了其横向滑动,从而保证齿条23与第二齿轮22的啮合关系,进而保证整体结构运转的稳定性,保证汽车零件锻造的效率和效果。

优选的,如图9、图10和图11所示,所述驱动装置包括设置在主动斜齿轮12的端部的第三齿轮34,用于带动主动斜齿轮12转动,所述底座1上的转动连接有左半齿35和右半齿36,所述左半齿35和右半齿36分别设置在第三齿轮34的两侧,所述左半齿35和右半齿36的不同侧分别设有与第三齿轮34啮合的外齿37,避免左半齿35和右半齿36同时与第三齿轮34啮合,保证左半齿35和右半齿36依次与第三齿轮34啮合,带动主动斜齿轮12正转或反转,从而保证整体结构运转的稳定性,保证汽车零件锻造的效率和效果。

优选的,如图9、图10和图11所示,所述左半齿35的端部设有从动轮38,所述底座1上转动连接有与从动轮38配合使用的主动轮39,具体主动轮39与从动轮38通过皮带9所连接,使得主动轮39带动从动轮38同向转动,所述右半齿36的端部设有第四齿轮40,所述主动轮39的端部设有与第四齿轮40啮合的第五齿轮41,通过第四齿轮40与第五齿轮41的配合,带动第四齿轮40反向转动,所述底座1上设有与第五齿轮41和主动轮39配合使用的第三电机,通过第三电机带动第五齿轮41和主动轮39转动,使得驱动飞轮4正转和反转的结构更加稳定和便于控制,进而提高控制滑块2下止点的精度,提高汽车零件锻造的质量。

实施例1

本发明提供一种汽车零件用的摩擦压力机,如图1所示,通过驱动装置带动主动斜齿轮12在底座1上转动,使得两侧的左从动斜齿轮10和右从动斜齿分别朝相反方向转动,带动其端部设有的左带轮7和右带轮8朝相反方向转动,通过皮带9分别将左摩擦盘5和左带轮7、右摩擦盘6和右带轮8连接,带动左摩擦盘5和右摩擦盘6朝相反方向转动,由于左摩擦盘5和右摩擦盘6分别与飞轮4侧面相接触,使得飞轮4与左摩擦盘5和右摩擦盘6接触点产生反向的摩擦力,带动飞轮4在底座1上单向转动,由于螺杆3与底座1螺纹连接,带动其端部设有的滑块2在底座1上沿竖向滑动;

此外,无需手动操作拨叉实现飞轮4的换向,只需要控制驱动装置驱动主动斜齿轮12在底座1上往复转动,便可控制飞轮4的换向,带动滑块2端部设有的模座往复冲击夹持在模槽内的工件,实现对汽车零部件的锻造,使得驱动飞轮4正转和反转的结构更加稳定和便于控制,进而提高控制滑块2下止点的精度,提高汽车零件锻造的质量;同时无需来回移动摩擦盘使其与飞轮4挤压,避免摩擦盘因来回挤压飞轮4增加其接触面的磨损程度,减少调节摩擦盘与飞轮4之间间隙的次数,提高摩擦盘的使用寿命。

实施例2

在实施例1的基础上,如图2、图3和图4所示,通过在主动斜齿轮12上开设圆槽20,在底座1上设置固定架19,固定架19上设有套设在圆槽20外侧的圆块21,主动斜齿轮12与圆块21转动接触,从而保证主动斜齿轮12在固定架19上可以正常转动,同时圆块21的两侧分别与圆槽20相接触,从而将主动斜齿轮12固定在固定架19上,限制主动斜齿轮12沿轴向滑动,保证外凸齿15和内凸齿17与第一齿轮13啮合的关系,进而提高整体结构运转的稳定性,保证锻造汽车零件的效率和质量;

正向转动第一电机18,驱动中心凸轮14和转盘16正向转动,从而带动外凸齿15和内凸齿17依次分别与第一齿轮13啮合,带动主动斜齿轮12在固定架19上反转和正转;具体当外凸齿15与第一齿轮13啮合时,中心凸轮14带动第一齿轮13反向转动,使得主动斜齿轮12在底座1上反转;当内凸齿17与第一齿轮13啮合时,转盘16中心凸轮14带动第一齿轮13正向转动,使得主动斜齿轮12在底座1上正转;持续正转第一电机18,使得外凸齿15和内凸齿17依次重复与第一齿轮13啮合,带动主动斜齿轮12在底座1上重复反转和正转,带动模座往复冲击夹持在模槽内的工件,实现对汽车零件的锻造,同时无需来回切换电机的转动方向,只需单向转动电机便可实现模座往复冲击,便于编程控制整体运转,使得驱动飞轮4正转和反转的结构更加稳定和便于控制,进而提高控制滑块2下止点的精度,提高汽车零件锻造的质量。

实施例3

在实施例1的基础上,如图5、图6、图7和图8所示,将主动斜齿轮12端部依次穿过安装块29上设有的通槽30和轴承32,随后将螺栓穿过挡块33后,使其与主动斜齿轮12的端部螺纹连接,并使得挡块33的一侧与轴承32和安装块29的一侧相接触,实现主动斜齿轮12的转动,同时限制了其横向滑动;同时,齿条23通过底部设有的T型块28在底座1上设有的T型槽27内定向滑动,从而保证齿条23与第二齿轮22的啮合关系,进而保证整体结构运转的稳定性,保证汽车零件锻造的效率和效果;

通过第二电机24转动,带动驱动杆25正向转动,当驱动块位于右半侧转动时,带动连杆26的端部向下滑动,使得连杆26端部连接的齿条23向下滑动,通过齿条23与第二齿轮22啮合,从而带动第二齿轮22正向转动;当驱动块位于左半侧转动时,带动连杆26的端部向上滑动,使得连杆26端部连接的齿条23向上滑动,通过齿条23与第二齿轮22啮合,从而带动第二齿轮22反向转动;

重复上述步骤,不断带动齿条23在T型槽27内往复上下滑动,使得第二齿轮22反转和正转,从而带动主动斜齿轮12在底座1上重复反转和正转,带动模座往复冲击夹持在模槽内的工件,实现对汽车零件的锻造;同时,驱动杆25带动连杆26端部滑动的速度为曲线,使得齿条23移动的速度为曲线,并在交替点速度处于最小值,从而解决更替方向时,前一次摩擦盘转动扭矩过大导致残留的惯性较大,需要较大的反向力去克服的问题,进而更好的保证更替方向时整体结构的稳定性,延长装置的使用寿命。

实施例4

在实施例3的基础上,如图9、图10和图11所示,通过第三电机带动第五齿轮41和主动轮39正转,从而带动与第五齿轮41啮合第四齿轮40反转、以及与主动轮39带连接的从动轮38正转,使得左半齿35正转、右半齿36反转,随后左半齿35和右半齿36设有的外齿37依次与第三齿轮34相接触,分别带动其正转和反转,并不断重复上述步骤,驱动主动斜齿轮12不断的正转和反转,带动滑块2端部设有的模座往复冲击夹持在模槽内的工件,实现对汽车零件的锻造,同时整体结构稳定步骤连贯,使得驱动飞轮4正转和反转的结构更加稳定和便于控制,进而提高控制滑块2下止点的精度,提高汽车零件锻造的质量。