一种钢管废料碾压设备

文献发布时间:2024-01-17 01:27:33

技术领域

本申请涉及钢废料回收的技术领域,尤其是涉及一种钢管废料碾压设备。

背景技术

目前钢材制造而成的管件或其他机械零件在加工的过程中会产生边角料,边角料可以用来进行二次回收利用,同时报废的或者不合规的钢管废料也可以用来回收进行二次利用。

相关技术对边角料以及钢管废料进行回收时,会将蓬松状态的废料进行压缩打包,码垛成堆后减少占地面积,便于后续运输,同时在投放进行熔炼时也便于向熔炉内进行装填。

当前的压块机通过挤压板将挤压槽内盛放的钢管废料挤压成饼状,而后通过另外的液压缸配合将饼状的废料最终挤压成矩形状。

针对上述中的相关技术,本申请认为若要保证挤压后的废料密度,需要使钢管废料尽可能将挤压槽填满,保证压块机使用效率的同时,保证了废料挤压成品的密度,当挤压槽填满钢管废料被挤压时,存在相邻钢管挤压蹦溅飞出挤压槽的状况,会对压块机周围环境造成安全隐患。

发明内容

为了降低钢管废料挤压时,钢管蹦溅飞出挤压槽的状况,本申请提供一种钢管废料碾压设备。

本申请提供的一种钢管废料碾压设备采用如下技术方案:

一种钢管废料碾压设备,包括机体,机体上开设有挤压槽,机体上转动设置有挤压板,转动轴水平设置,机体上转动设置有前挡板、第一挡板和第二挡板,前挡板位于正对挤压板转动轴的挤压槽侧壁顶部,第一挡板和第二挡板位于前挡板两侧,第一挡板、前挡板和第二挡板均转动至竖直状态时,三者封堵挤压槽上方连续三个方向;机体上设置有第一液压缸,第一液压缸活塞杆一端与前挡板铰接,本体一端与机体铰接且同时相对机体滑动连接,滑动时沿远离或靠近前挡板方向水平滑动。

通过采用上述技术方案,将挤压槽内填满钢管废料,转动第一挡板、前挡板和第二挡板,配合挤压板将挤压槽上方四周全部遮挡起来,进而挤压板对废料进行挤压,蹦溅的废料会被阻挡,减少了钢管废料蹦溅飞出挤压槽的状况,保证了周围加工环境的安全;当前挡板转动至竖直状态时,第一液压缸移动至相对于前挡板倾斜的状态,从而配合竖直的前挡板呈三角形状,为最稳定的状态,而当前挡板回收时,同样第一液压缸的本体一端向靠近机体方向移动,前挡板回收至水平状态,与液压缸配合依旧呈稳定的三角形状态,保证了挡板放置后的稳定性。

可选的,所述机体上转动设置有翻板,转动轴与前挡板的转动轴同轴,翻板为L状,收纳状态下,翻板水平部内嵌在机体底部,翻板竖直部壁厚与挤压槽壁厚相同且插嵌在挤压槽的槽壁上;前挡板上设置有支撑杆,支撑杆一端与前挡板固定连接,另一端与翻板抵接;前挡板水平状态下,支撑杆端部与翻板竖直部的外壁抵接。

通过采用上述技术方案,当第一液压缸将前挡板拉动至水平状态下依旧不停止,持续性继续拉动,此时前挡板为向下倾斜状,支撑杆配合前挡板将翻板顶起,被压缩成块的刚才废料被翻板架起,继而翻转送出挤压槽,便于废料的后续运输,提升了加工效率同时也充分利用了第一液压缸和前挡板。

可选的,所述机体上固定有支撑板,支撑板上设置有第二液压缸和滑板,第二液压缸水平固定在支撑板上且活塞端与滑板固定连接,滑板滑动设置在支撑板上,第一液压缸本体一端与滑板铰接。

通过采用上述技术方案,第二液压缸配合支撑板能够使第一液压缸稳定的沿水平方向进行移动,为第一液压缸驱动前挡板转动或驱动翻板转动提供了必要的启动位置。

可选的,所述机体外壁上设置有连杆,连杆水平设置且垂直于第一挡板与机体之间的转动轴,连杆相对机体自转,连杆上固定有主动齿轮,滑板上固定有齿条,齿条和齿轮啮合;第一挡板与机体的转动轴与连杆啮合,第二挡板与机体的转动轴也与连杆啮合。

通过采用上述技术方案,滑板通过齿条和主动齿轮驱动连杆转动,连杆驱动第一挡板和第二挡板转动,起到了充分利用第二液压缸以及滑板的效果;当第二液压缸启动将第一液压缸运送至合适位置的同时,第二液压缸也在实现第一挡板和第二挡板的翻转,同时第一液压缸也对前挡板进行驱动,可以实现前挡、第一挡板和第二挡板同时翻转至竖直状态的效果,提升工作效率。

可选的,所述前挡板上设置有挡条和弹簧,前挡板上开设有容纳槽,挡条一端插嵌在容纳槽内,弹簧位于容纳槽内,弹簧一端与容纳槽的槽底固定连接,另一端与挡条固定连接,挡条和容纳槽长度方向均沿第一挡板和第二挡板连线的方向设置;前挡板竖直状态下,挡条位于前挡板正对挤压板的侧壁上,挡条顶面为倾斜面,倾斜方向沿远离前挡板方向倾斜向下设置。

通过采用上述技术方案,当钢管废料在被挤压时,随着挤压板的下落,钢管废料会向靠近前挡板的方向移动,当受到前挡板的水平阻挡后会产生向上漫出的趋势,此时被挡条进行阻挡,挤压板顺势下落顺着挡条的斜面将挡条挤压回容纳槽内,继而将挤压槽内的钢管废料完全下压,挡条的存在对钢管废料的向上漫出起到了阻挡作用。

可选的,所述翻板水平部的顶面低于挤压槽槽底所在的平面,挤压板上固定有凸块,挤压板水平状态下,凸块位于翻板水平部的正上方,翻板水平部和挤压槽形成的凹槽截面造型与凸块的截面造型相同,且尺寸小于凸块的截面造型尺寸。

通过采用上述技术方案,翻板水平部位置的设置,以及凸块的存在,使钢管废料被挤压成块后,在块状的废料表面会形成凸起和凹陷,而凸起能插嵌在凹陷内,从而便于后续块状废料的运输,减少相邻块状废料在运输途中侧滑现象的发生。

可选的,所述翻板设置在挤压槽靠近支撑板处。

通过采用上述技术方案,由于只设置了一个第一液压缸,对于前挡板的施力点仅仅在前挡板一端处,翻板设置在靠近支撑板处,从而靠近第一液压缸,缩短了前挡板传力的力臂,减少了前挡板所受到的扭力,减少了前挡板自身发生扭曲的现象。

可选的,所述支撑杆端部固定有弹性垫,弹性垫环套在支撑杆外壁上,弹性垫与翻板竖直部抵接。

通过采用上述技术方案,弹性垫的存在能够减少支撑杆与翻板之间的刚性碰撞,延长支撑杆的使用寿命,且减少支撑杆的磨损。

可选的,所述挤压板上背离挤压槽的侧壁上设置有搭条,搭条一端与挤压板固定连接,另一端沿远离挤压板方向悬挑设置;挤压板水平状态,搭条远离挤压板一端搭接在前挡板顶部。

通过采用上述技术方案,搭条的存在对挤压板起到了限位作用,保证了挤压板能够将钢管废料挤压到位且不过度挤压,同时在挤压板放置到位后,搭条对挤压板也起到了支撑作用,减少了驱动挤压板的设备的损耗。

可选的,所述支撑杆端部与翻板抵接状态下,前挡板与翻板竖直部之间的夹角为钝角。

通过采用上述技术方案,当第二液压缸通过前挡板和支撑杆将翻板顶起,翻板承载压缩成块的钢管废料转出挤压槽,此时前挡板为倾斜向下的状态,正好迎接向下滑落的块状废料,块状废料滑落过程中被挡条阻拦,从而减少块状钢废料对地面或块状废料承接物的冲击磨损。

综上所述,本申请包括以下至少一种有益技术效果:

1.前挡板、第一挡板和第二挡板的存在对挤压槽内钢管废料的蹦溅起到了阻挡作用;

2.第一液压缸和第二液压缸的配合不仅对前挡板、第一挡板和第二挡板起到了提供转动动力的作用,同时也配合支撑杆对翻板起到了提供转动动力的作用,充分进行了资源利用。

附图说明

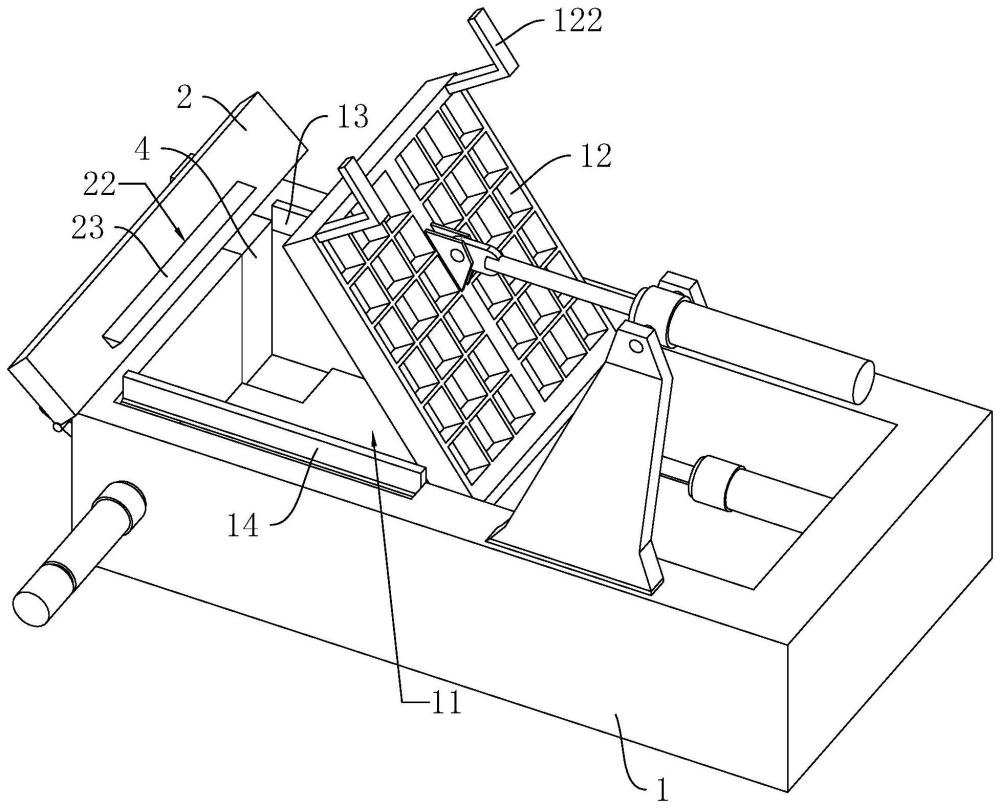

图1是本申请实施例的结构示意图;

图2是本申请实施例支撑板处结构示意图;

图3是为凸显容纳槽处部分结构剖视图。

图中,1、机体;11、挤压槽;12、挤压板;121、凸块;122、搭条;13、第一挡板;14、第二挡板;2、前挡板;21、支撑杆;211、弹性垫;22、容纳槽;23、挡条;24、弹簧;3、支撑板;31、第一液压缸;32、第二液压缸;33、滑板;34、齿条;4、翻板;5、连杆;51、第一锥齿轮;52、第二锥齿轮;53、第三锥齿轮;54、第四锥齿轮;6、主动齿轮。

具体实施方式

以下结合附图1-3对本申请作进一步详细说明。

本申请实施例公开一种钢管废料碾压设备。

参考图1,一种钢管废料碾压设备包括机体1,机体1上铰接有挤压板12,机体1水平放置在地面上,机体1顶部开设有挤压槽11,机体1顶部转动设置有第一挡板13、前挡板2和第二挡板14,挤压板12、第一挡板13、前挡板2和第二挡板14将挤压槽11顶部四个方向全部遮挡,当挤压板12对挤压槽11内的钢管废料进行挤压时,减少了钢管废料蹦溅飞出挤压槽11的现象,保证了周围加工环境安全,也保证了废料压缩的密度。

参考图2和图3,前挡板2位于挤压槽11正对挤压板12的竖直槽壁上,第一挡板13和第二挡板14分别位于前挡板2两侧的挤压槽11槽壁上,即前挡板2的长度方向沿第一挡板13和第二挡板14的连线方向设置,前挡板2上设置有挡条23和弹簧24,前挡板2上开设有容纳槽22,容纳槽22沿前挡板2长度方向开设,挡条23一端插嵌在容纳槽22内,弹簧24位于容纳槽22内且一端与挡条23端部固定连接,另一端与容纳槽22内壁固定连接;前挡板2竖直状态下,挡条23顶面为倾斜面,倾斜方向沿远离前挡板2方形倾斜向下。挤压板12上设置有搭条122,搭条122为倒置的L状,当前挡板2转动至竖直状态,挤压板12转动至水平状态,此时搭条122与前挡板2顶部抵接。

参考图2和图3,机体1上设置有翻板4,翻板4为L状,翻板4竖直状态下,翻板4的水平部内嵌在挤压槽11的槽底上,且翻板4水平部的顶面低于挤压槽11槽底所在的平面,翻板4的竖直部插嵌挤压槽11的竖直槽壁上,且翻板4竖直部的外壁即为机体1的外壁,钢管废料通过多次挤压最终呈为矩形状并坐落在翻板4的水平部上,挤压板12水平状态下,凸块121位于翻板4水平部的正上方,翻板4水平部和挤压槽11形成的凹槽截面造型与凸块121的截面造型相同,且尺寸小于凸块121的截面造型尺寸,即当钢管废料挤压成块后,在块状的钢管废料上回形成凸起和凹槽,相邻块状钢管废料能够相互限位插嵌。

参考图2和图3,机体1外壁上固定有支撑板3,支撑板3沿第一挡板13长度方向设置,支撑板3与第一挡板13位于机体1同一侧壁上,翻板4与支撑板3相邻设置。支撑板3水平设置,支撑板3上设置有第二液压缸32和滑板33,第二液压缸32水平固定在支撑板3上,第二液压缸32的活塞杆一端与滑板33固定连接,滑板33放置在支撑板3上且沿支撑板3长度方向滑动,滑板33上设置有齿条34和第一液压缸31,齿条34沿支撑板3长度方向固定在滑板33顶部,第一液压缸31本体一端与滑板33顶面铰接,第一液压缸31活塞杆一端与前挡板2背离挤压板12的侧壁铰接。

参考图2和图3,前挡板2与机体1的转动轴和翻板4与机体1的转动轴同轴设置,前挡板2上设置有支撑杆21,支撑杆21一端与前挡板2固定连接,另一端环套固定有弹性垫211,弹性垫211采用橡胶材质制成,弹性垫211与翻板4竖直部的外壁抵接。支撑杆21端部与翻板4抵接状态下,前挡板2与翻板4竖直部之间的夹角为钝角。

参考图2和图3,第一挡板13翻转至竖直状态下,第一挡板13侧壁与挤压槽11的内壁平齐,第二挡板14翻转至竖直状态下,第二挡板14的侧壁与挤压槽11的内壁平齐。机体1远离挤压板12的外壁上转动设置有连杆5,连杆5水平设置,连杆5相对于机体1自转,连杆5靠近支撑板3一端固定有主动齿轮6,主动齿轮6与齿条34啮合,第一挡板13与机体1的转动轴贯穿至机体1外部且固定有第二锥齿轮52,第二挡板14与机体1的转动轴贯穿至机体1外部且固定有第四锥齿轮54,连杆5上固定有第一锥齿轮51和第三锥齿轮53,第一锥齿轮51与第二锥齿轮52啮合,第二锥齿轮52位于第一锥齿轮51背离主动齿轮6一侧,第四锥齿轮54位于第三锥齿轮53靠近主动齿轮6一侧。

本申请实施例一种钢管废料碾压设备的实施原理为:启动第二液压缸32,同时启动第一液压缸31,第一液压缸31将前挡板2转动至竖直状态,第二液压缸32通过齿条34和主动齿轮6的配合将连杆5转动,连杆5继而将第一挡板13和第二挡板14转动至竖直状态,启动挤压板12对挤压槽11内的钢管废料挤压,挤压完毕后,第二液压缸32复位,第一液压缸31也回收复位,第二液压缸32停止后第一液压缸31继续回收,通过前挡板2以及支撑杆21将翻板4转动,翻板4承载着块状的钢废料被转出挤压槽11,并最终滑落至挡条23处,便于后续运输。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。