模具缓冲控制装置、模具缓冲控制方法及模具缓冲控制程序

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及对模具缓冲机构进行控制的模具缓冲控制装置、模具缓冲控制方法及模具缓冲控制程序。

背景技术

作为进行弯曲、引伸、冲裁等冲压加工的机械之一,存在具有模具缓冲机构的冲压机械。模具缓冲机构针对支撑一个模具的可动侧的支撑部件即滑块,从对另一个模具进行支撑的支撑部件即缓冲垫施加附加的压力。由此,模具缓冲机构能够针对冲压成型品而防止折皱等不良的发生。

被称为伺服模具缓冲器的模具缓冲机构将伺服电动机作为驱动源,在1次成型的中途能够任意地改变附加的压力。冲压机械通过使用该伺服模具缓冲器,从而能够使成型性、品质的稳定性及成品率提高。

在伺服模具缓冲器中,对冲压动作中的压力进行检测,以该压力追随于预先确定的压力指令值的方式对伺服电动机进行控制。在伺服模具缓冲器中,即使进行压力控制,在加压动作的最后阶段,有时也会发生相对于期望的压力而实际的压力下降的现象。在该情况下,压力下降,由此附加的压力不足,成为在冲压成型品产生折皱的要因。

为了消除如上所述的压力的下降现象,专利文献1的控制装置取得滑块的加速度,基于使该加速度乘以常数而得到的信号,对向模具缓冲机构的速度指令值及电流指令值进行校正。

专利文献1:日本特开2007-905号公报

发明内容

但是,在上述专利文献1的技术中,在与加速度相乘的常数大于适当的值的情况下会过补偿,即,与压力指令值的目标值相比压力变大。另外,在常数小于适当的值的情况下,压力达不到压力指令值的目标值,无法充分地补偿压力下降。因此,在上述专利文献1的技术中,为了进行压力达到压力指令值的水平的补偿,需要试错地决定常数,存在为了对压力下降进行补偿而需要工作量这一问题。

本发明就是鉴于上述情况而提出的,其目的在于得到能够容易地对压力下降进行补偿的模具缓冲控制装置。

为了解决上述课题,并达到目的,本发明是以伺服电动机为驱动源,对针对冲压机械的滑块产生压力或者力的模具缓冲机构进行控制,该模具缓冲控制装置具有压力指令生成部,其输出在模具缓冲机构和滑块之间产生的压力或者力的指令即第1压力指令。另外,模具缓冲控制装置具有偏差预测部,其取得在模具缓冲机构和滑块之间产生的压力或者力的信息而作为检测压力,并且基于滑块的平移加速度、对模具缓冲机构的压力或者力进行控制时使用的控制参数及伺服电动机旋转1周的模具缓冲移动量,对在按照第1压力指令对模具缓冲机构进行了控制的情况下产生的第1压力指令下的压力或者力和检测压力之差即压力偏差进行预测,作为校正压力指令而输出。另外,模具缓冲控制装置具有:压力指令校正部,其通过校正压力指令对第1压力指令进行校正,由此对第2压力指令进行计算;以及压力控制部,其对使检测压力追随于第2压力指令的速度指令进行计算,将速度指令输出至速度控制部,该速度控制部将与速度指令相对应的驱动电流输出至伺服电动机。

发明的效果

本发明所涉及的模具缓冲控制装置,具有能够容易地对压力下降进行补偿这一效果。

附图说明

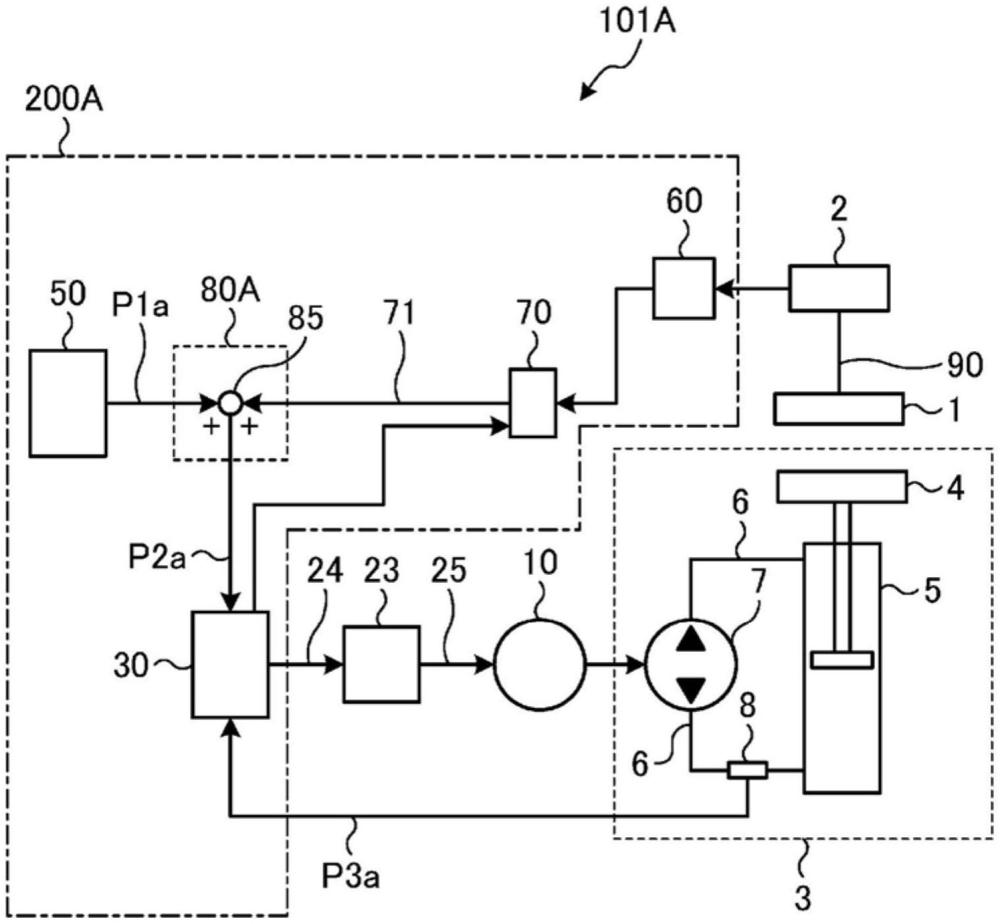

图1是表示具有实施方式1所涉及的模具缓冲控制装置的加工系统的结构的图。

图2是表示实施方式1所涉及的模具缓冲控制装置所具有的压力控制部的结构的图。

图3是表示通过实施方式1所涉及的模具缓冲控制装置进行的模具缓冲机构的控制处理顺序的流程图。

图4是用于说明由对比例的模具缓冲控制装置对模具缓冲机构进行了控制的情况下的压力波形的图。

图5是用于说明由实施方式1所涉及的模具缓冲控制装置对模具缓冲机构进行了控制的情况下的压力波形的图。

图6是用于说明通过实施方式1所涉及的模具缓冲控制装置进行的压力控制时的传递特性的图。

图7是表示实施方式1所涉及的模具缓冲控制装置所具有的模具缓冲机构的其他结构例的图。

图8是表示具有实施方式2所涉及的模具缓冲控制装置的加工系统的结构的图。

图9是表示通过实施方式2所涉及的模具缓冲控制装置进行的模具缓冲机构的控制处理顺序的流程图。

图10是用于说明由实施方式2所涉及的模具缓冲控制装置对模具缓冲机构进行了控制的情况下的压力波形的图。

图11是表示实施方式3所涉及的学习装置的结构的图。

图12是表示通过实施方式3所涉及的学习装置进行的学习处理的处理顺序的流程图。

图13是表示实施方式3所涉及的学习装置所使用的神经网络的结构的图。

图14是表示实施方式3所涉及的推断装置的结构的图。

图15是表示通过实施方式3所涉及的推断装置进行的推断处理的处理顺序的流程图。

图16是表示实现实施方式1所涉及的模具缓冲控制装置的硬件结构例的图。

具体实施方式

以下,基于附图,对本发明的实施方式所涉及的模具缓冲控制装置、模具缓冲控制方法及模具缓冲控制程序详细地进行说明。

实施方式1.

图1是表示具有实施方式1所涉及的模具缓冲控制装置的加工系统的结构的图。加工系统101A是一边通过伺服模具缓冲器改变在1次成型的中途附加的力、一边对工件进行冲压加工的系统。此外,以下对附加的力为压力的情况进行说明。

加工系统101A具有:模具缓冲机构3;模具缓冲控制装置200A,其对模具缓冲机构3进行控制;滑块1;滑块控制部2;伺服电动机10;速度控制部23;以及机械机构90。加工系统101A之中的机械机构90、伺服电动机10、模具缓冲机构3及滑块1是冲压机械的结构要素。

另外,加工系统101A具有2个模具(未图示)。滑块1是对一个模具(在图1中为上侧的模具)进行支撑的支撑部件。在滑块1安装有滑块驱动用电动机(未图示),滑块驱动用电动机的旋转运动经由曲柄机构等机械机构90而变换为上下运动。

模具缓冲机构3以伺服电动机10为驱动源,针对冲压机械的滑块1隔着缓冲垫4及工件(未图示)而产生力。模具缓冲机构3具有缓冲垫4、液压气缸5、配管6、液压泵7和作为压力检测部的压力检测计8。缓冲垫4是对2个模具之中的另一个模具进行支撑的支撑部件。在冲压机械中,滑块1从工件的上侧被工件按压,并且缓冲垫4从工件的下侧对工件施加附加的压力。此外,在冲压机械中,滑块1也可以从工件的下侧被工件按压。在该情况下,缓冲垫4从工件的上侧对工件施加附加的压力。工件是也被称为冲压工件、冲压成型工件等的被加工物即冲压对象物。工件由冲压机械进行加工,由此成为冲压成型品。

缓冲垫4与滑块1的动作相对应地移动。缓冲垫4以下述方式被进行控制,即,在滑块1下降,滑块1隔着工件而与缓冲垫4接触时,在工件产生特定的压力。缓冲垫4基于由压力检测计8检测出的压力值(以下,称为检测压力P3a)被进行控制。

液压气缸5在上下方向对缓冲垫4进行驱动。液压泵7是双旋转式的旋转泵。液压泵7经由2根配管6与液压气缸5连接。液压泵7经由配管6对液压气缸5供给工作油。压力检测计8设置于配管6内,对配管6内的压力进行检测。压力检测计8将检测出的压力值即检测压力P3a发送至模具缓冲控制装置200A。

此外,在实施方式1中,对压力检测计8设置于配管6的情况进行说明,但压力检测计8只要是能够对在滑块1和模具缓冲机构3之间产生的压力进行检测的装置即可,可以是任意的装置。

伺服电动机10对液压泵7进行驱动。伺服电动机10将用于对液压泵7进行驱动的扭矩供给至液压泵7。伺服电动机10由模具缓冲控制装置200A控制。机械机构90例如是将旋转运动设为直线运动的连杆机构。连杆机构的例子是曲柄机构。

滑块控制部2通过对滑块驱动用电动机进行控制,从而对滑块1进行控制。滑块控制部2进行滑块1的移动量、滑块1的速度即滑块速度等的控制。滑块控制部2通过使滑块1进行上下运动,从而进行冲压加工。滑块控制部2将表示滑块1的状态的状态信息发送至滑块加速度计算部60。

模具缓冲控制装置200A通过基于由压力检测计8检测出的检测压力P3a对伺服电动机10进行控制,从而对缓冲垫4进行控制。模具缓冲控制装置200A具有压力指令生成部50、滑块加速度计算部60、偏差预测部70、压力指令校正部80A和压力控制部30。

滑块加速度计算部60基于来自滑块控制部2的状态信息,对滑块1的平移加速度的信息即滑块加速度进行计算。状态信息例如是冲压加工中的滑块驱动用电动机的旋转位置。在该情况下,滑块加速度计算部60从滑块控制部2取得冲压加工中的滑块驱动用电动机的旋转位置而作为状态信息。滑块加速度计算部60使用旋转位置、连杆机构的信息、机械规格等,对滑块1的平移位置进行计算,通过对该平移位置进行二阶微分,从而对通过平移加速度信号表示的滑块加速度进行计算。

另外,状态信息的其他例是在滑块1动作时由滑块控制部2生成的平移位置指令。在该情况下,滑块加速度计算部60从滑块控制部2取得平移位置指令而作为状态信息。滑块加速度计算部60通过对与平移位置指令相对应的平移位置进行二阶微分,从而对通过平移加速度信号表示的滑块加速度进行计算。滑块加速度计算部60将计算出的滑块加速度发送至偏差预测部70。

偏差预测部70基于滑块加速度、压力控制部30所使用的控制参数和伺服电动机10旋转1周的模具缓冲移动量,对在向缓冲垫4的压力控制时产生的稳态的压力下降量即压力偏差进行计算。压力偏差是压力控制部30使用后面记述的第1压力指令P1a对模具缓冲机构3的压力进行了控制的情况下的通过第1压力指令P1a指定出的压力和通过检测压力P3a指定出的压力之间的压力差。

偏差预测部70在由压力控制部30执行PI(Proportional Integral、比例积分)控制的情况下,使用PI控制的控制参数,通过以下的式(1)对压力偏差进行预测。式(1)中的PD是压力偏差,A

【式1】

PD=(1/K

如式(1)所示,偏差预测部70将滑块加速度A

此外,如图1所示,在模具缓冲机构3包含液压气缸5和液压泵7而构成的情况下,能够表示为C=液压泵7旋转1周的工作油的喷出体积/液压气缸5的受压截面积。偏差预测部70为了使计算出的压力偏差减少,将用于对第1压力指令P1a进行校正的指令即校正压力指令71发送至压力指令校正部80A。校正压力指令71是包含与压力偏差相对应的校正压力的信息在内的指令。

压力指令生成部50生成在冲压加工时使模具缓冲机构3产生的期望的压力分布。压力分布是表示由缓冲垫4对工件赋予的压力的大小及时间的信息。在冲压加工中,针对每个工件,决定将何种大小的压力遍及多长时间施加至工件。因此,冲压机械的用户通过进行冲压压力、冲压时间的设定,从而决定用户所期望的针对每个工件的压力分布。压力指令生成部50生成与压力分布相对应的压力指令(以下,称为第1压力指令P1a)而发送至压力指令校正部80A。

压力指令校正部80A具有加法器85,该加法器85通过对第1压力指令P1a和校正压力指令71所包含的校正压力(压力偏差)进行合计,从而生成压力指令(以下,称为第2压力指令P2a)。压力指令校正部80A将该第2压力指令P2a应用于向压力控制部30的压力指令,发送至压力控制部30。作为压力指令校正部80A,例如在第1压力指令P1a上升,第1压力指令P1a成为恒定值后,应用第2压力指令P2a。

压力控制部30基于第2压力指令P2a及检测压力P3a,计算在对伺服电动机10的速度进行控制时使用的指令(以下,称为电动机速度指令24)。压力控制部30以检测压力P3a追随于第2压力指令P2a的方式,对与使伺服电动机10产生的速度相对应的电动机速度指令24进行计算。在这里,对压力控制部30的具体的结构例进行说明。

图2是表示实施方式1所涉及的模具缓冲控制装置所具有的压力控制部的结构的图。压力控制部30具有:乘法器41,其乘以比例增益K

压力控制部30从压力指令校正部80A接收第2压力指令P2a,并且从压力检测计8接收检测压力P3a。压力控制部30通过从第2压力指令P2a减去检测压力P3a,从而对通过第2压力指令P2a表示的压力和通过检测压力P3a表示的压力之间的偏差进行计算,针对该偏差进行比例控制处理及积分控制处理,由此对电动机速度指令24进行计算。

具体地说,减法器45从通过第2压力指令P2a表示的压力减去通过检测压力P3a表示的压力,从而对通过第2压力指令P2a表示的压力和通过检测压力P3a表示的压力之间的偏差进行计算。积分器43对由减法器45计算出的偏差进行积分。作为积分器43图示出的“s”表示拉普拉斯运算符,是指通过1/s进行积分处理。

乘法器42针对积分后的偏差乘以作为控制参数的积分增益K

速度控制部23将与电动机速度指令24相对应的驱动电流25输送至伺服电动机10。即,速度控制部23以伺服电动机10的速度追随于通过电动机速度指令24表示的速度的方式,对伺服电动机10供给驱动电流25。

此外,在图1中省略图示,但在伺服电动机10安装有对伺服电动机10的旋转速度进行检测的编码器。速度控制部23可以以由该编码器检测的旋转速度追随于电动机速度指令24的方式加入反馈控制,对驱动电流25进行计算。

接下来,说明通过模具缓冲控制装置200A进行的模具缓冲机构3的控制处理顺序。图3是表示通过实施方式1所涉及的模具缓冲控制装置进行的模具缓冲机构的控制处理顺序的流程图。

在模具缓冲控制装置200A中,压力指令生成部50生成与在冲压加工时在模具缓冲机构3产生的压力分布相对应的第1压力指令P1a(步骤S10),发送至压力指令校正部80A。

滑块加速度计算部60取得滑块加速度(步骤S20)。具体地说,滑块加速度计算部60基于从滑块控制部2发送来的滑块1的状态信息,对滑块加速度进行计算。

偏差预测部70基于式(1)对压力偏差即PD进行计算(步骤S30)。具体地说,偏差预测部70基于滑块加速度、压力控制部30所使用的控制参数和伺服电动机10旋转1周的模具缓冲移动量,对在向缓冲垫4的压力控制时产生的稳态的压力下降量即压力偏差进行计算。偏差预测部70对用于减少计算出的压力偏差的校正压力进行计算,将包含计算出的校正压力在内的校正压力指令71发送至压力指令校正部80A。

压力指令校正部80A通过校正压力指令71所包含的校正压力对第1压力指令P1a进行校正,对第2压力指令P2a进行计算(步骤S40)。校正后的第1压力指令P1a为第2压力指令P2a。压力指令校正部80A将第2压力指令P2a发送至压力控制部30。

压力控制部30从压力检测计8取得检测压力P3a。此外,压力控制部30从压力检测计8取得检测压力P3a的处理始终被执行。压力控制部30以检测压力P3a追随于第2压力指令P2a的方式执行压力控制(步骤S50)。具体地说,压力控制部30基于第2压力指令P2a及检测压力P3a,对电动机速度指令24进行计算。速度控制部23以伺服电动机10的速度追随于电动机速度指令24的方式向伺服电动机10供给驱动电流25。由此,压力控制部30及速度控制部23使用第2压力指令P2a及检测压力P3a,对与模具缓冲机构3连接的伺服电动机10进行控制。

模具缓冲控制装置200A判定压力控制是否结束(步骤S60)。在压力控制没有结束的情况下(步骤S60,No),模具缓冲控制装置200A返回至步骤S20的处理,重复步骤S20至S60的处理。在压力指令生成部50生成第1压力指令P1a而发送至压力指令校正部80A的期间,压力控制没有结束。如果压力控制结束(步骤S60,Yes),则压力指令生成部50结束第1压力指令P1a的生成。由此,模具缓冲控制装置200A结束与压力控制相关的动作。

在这里,关于模具缓冲控制装置200A对模具缓冲机构3进行控制而得到的效果,使用图4及图5进行说明。图4是用于说明由对比例的模具缓冲控制装置对模具缓冲机构进行了控制的情况下的压力波形的图。图4所示的图形的横轴为时间,纵轴为压力。

对比例的模具缓冲控制装置是作为压力控制的压力指令将第1压力指令P1a直接施加至压力控制部的装置。在图4中示出了通过实线表示的第1压力指令P1a的波形和通过虚线表示的检测压力P3a的波形。

希望在模具缓冲机构3产生的压力分布直接应用为第1压力指令P1a,如果应用于模具缓冲机构3的压力控制,则检测压力P3a不追随于第1压力指令P1a,如图4所示,产生相对于第1压力指令P1a下降那样的波形。

图5是用于说明由实施方式1所涉及的模具缓冲控制装置对模具缓冲机构进行了控制的情况下的压力波形的图。图5所示的图形的横轴为时间,纵轴为压力。在图5中示出了通过实线表示的第1压力指令P1a的波形、通过虚线表示的检测压力P3a的波形和通过点划线表示的第2压力指令P2a。

模具缓冲控制装置200A定量地预测压力下降,预估下降量,通过与压力下降量(压力下降预测值)相对应的校正压力指令71对第1压力指令P1a进行校正,生成应用于压力控制的第2压力指令P2a。由此,模具缓冲控制装置200A能够得到检测压力P3a不相对于希望在模具缓冲机构3产生的压力分布即第1压力指令P1a下降的波形。

另外,模具缓冲控制装置200A将在冲压加工时希望施加的压力分布设定为第1压力指令P1a。由此,模具缓冲控制装置200A能够防止成为检测压力P3a比第1压力指令P1a变大的过补偿或者相反地成为检测压力P3a达不到第1压力指令P1a的补偿不足。因此,模具缓冲控制装置200A能够稳态而自动地如期望的压力分布那样对模具缓冲机构3的压力进行控制。

另外,模具缓冲控制装置200A在生成第2压力指令P2a时,用户不进行对某系数进行调整等操作,就能够得到不过大不过小的适当水平的作为校正信号的校正压力即校正压力指令71。

并且,模具缓冲控制装置200A在使用作为预测式(校正式)的式(1)计算包含对第1压力指令P1a进行校正的校正压力在内的校正压力指令71时,式(1)不依赖于与工件及模具相关的规格值。因此,在工件或者模具每次改变时,无需向模具缓冲控制装置200A输入这些规格值而对式(1)进行变更,能够减少用户的工作量。

在这里,对在滑块1隔着工件与缓冲垫4接触时,检测压力P3a相对于第1压力指令P1a下降的原因进行说明。

图6是用于说明通过实施方式1所涉及的模具缓冲控制装置进行的压力控制时的传递特性的图。此外,对图6的各结构要素之中的具有与图2所示的结构要素同一功能的结构要素标注同一标号而省略重复说明。

压力控制部30以检测压力P3a追随检查于第2压力指令P2a的方式对第2压力指令P2a和检测压力P3a的差分进行PI控制运算,由此对电动机速度指令24进行计算并输出。

图6所示的传递特性51表示从电动机速度指令24至伺服电动机10的速度即电动机速度52为止的传递特性。该传递特性51相当于依赖于图1中的速度控制部23及伺服电动机10的特性而决定的传递特性。此外,在这里,压力控制的控制频带比速度控制的控制频带充分小,将速度控制的传递特性近似地视作1而对压力的下降进行说明。

在模具缓冲控制中,伺服电动机10的电动机速度52并非仅依赖于由压力控制部30生成的速度指令而决定。在滑块1隔着工件而与模具缓冲机构3接触后,通过滑块1的外力,伺服电动机10也强制性地旋转。该动作如果从对驱动模具缓冲机构3的伺服电动机10进行控制的压力控制观察,则能够视作与滑块1的动作相应地受到速度干扰。从传递特性的观点表示该动作的情况是图6所示的干扰速度53。因此,伺服电动机10的电动机速度54视作通过基于由压力控制部30生成的电动机速度指令24的电动机速度52和由滑块1的外力产生的干扰速度53的合计而决定。

图6所示的传递特性55是从电动机速度54向电动机位置56的传递特性。该传递特性55能够通过作为积分特性的1/s表示。图6所示的传递特性57是从电动机位置56向检测压力P3a的传递特性。这些传递特性55、57相当于依赖于图1中的伺服电动机10及模具缓冲机构3的特性而决定的传递特性。

在模具缓冲机构3中,压力以与电动机位置56成正比的方式产生。传递特性57的K表示作为比例常数的弹性常数。传递特性57的K是依赖于模具、工件或者在液压气缸5中使用的工作油的压缩性的常数。

检测压力P3a成为依赖于传递特性51、55、57、电动机速度指令24及干扰速度53的信号。而且,检测出的检测压力P3a发送至压力控制部30。

在通过滑块1和模具缓冲机构3进行冲压成型的动作时,模具缓冲机构3以对滑块1赋予压力的方式进行动作。因此,在滑块1下降,模具缓冲机构3隔着工件与滑块1接触后,滑块1的平移速度和模具缓冲机构3的平移速度大致一致。

在该情况下,在模具缓冲机构3的平移速度和对模具缓冲机构3进行驱动的伺服电动机10的电动机旋转速度之间,模具缓冲机构3的平移速度=C×(对模具缓冲机构3进行驱动的伺服电动机10的旋转速度)的关系成立。

在这里的C为常数,如前述所示,是伺服电动机10旋转1周的模具缓冲移动量。如果决定出模具缓冲机构3的规格,则常数的C是唯一决定的常数。如果使用该模具缓冲机构3的平移速度和伺服电动机10的旋转速度之间的关系,则在模具缓冲机构3隔着工件与滑块1接触后,在对模具缓冲机构3进行驱动的伺服电动机10的电动机速度54和滑块1的平移速度之间,电动机速度=(1/C)×滑块平移速度的关系成立。因此,如果将滑块1的平移速度设为平移速度V

【式2】

V

如果将第1压力指令P1a设为P

【式3】

并且,如果将上述式(2)用于式(3),则得到以下的式(4)的关系。

【式4】

式(4)中的s·V

【式5】

为了考虑压力下降的原因,考虑在通过式(5)表示的传递特性的压力指令P

【式6】

P=P

如式(6)所示,检测压力P不与压力指令P

偏差预测部70基于以上说明的模具缓冲机构3的压力控制特性,对相当于压力下降的校正量即校正压力指令71进行计算。而且,压力指令校正部80A预估压力控制时的压力下降,通过校正压力指令71对期望的压力指令即第1压力指令P1a进行校正而生成第2压力指令P2a。压力指令校正部80A将生成的第2压力指令P2a应用于压力控制的压力指令。由此,模具缓冲控制装置200A能够稳态地得到如期望的压力指令(第1压力指令P1a)那样的压力。

此外,在实施方式1中,对伺服电动机10使两旋转泵即液压泵7旋转,由此使液压气缸5动作,从而进行模具缓冲机构3的控制的例子进行了说明,但加工系统101A并不限于模具缓冲机构3由液压气缸5控制的情况。例如,在模具缓冲机构3由滚珠丝杠驱动,该滚珠丝杠经由各种减速机、带轮、同步带等与伺服电动机10的旋转运动连接,将伺服电动机10的旋转运动变换为模具缓冲机构3的平移运动的情况下,也能够应用模具缓冲控制装置200A。

图7是表示实施方式1所涉及的模具缓冲控制装置所具有的模具缓冲机构的其他结构例的图。其他结构例的模具缓冲机构3A具有带轮11A、11B、同步带12、减速机13、滚珠丝杠14、缓冲垫4和压力检测计8。

例如,在模具缓冲机构3A中,缓冲垫4由滚珠丝杠14驱动,该滚珠丝杠14经由减速机13、带轮11B、同步带12、带轮11A等与伺服电动机10连接。由此,伺服电动机10的旋转运动变换为模具缓冲机构3A的平移运动。针对如上所述的模具缓冲机构3A也能够应用模具缓冲控制装置200A。

在该情况下,根据滚珠丝杠的间距(滚珠丝杠旋转1周的移动量)、减速机的减速比、同步带的带轮比等对表示伺服电动机10旋转1周的模具缓冲移动量的C进行计算,应用于式(1)即可。具体地说,在使用滚珠丝杠、减速机及同步带的情况下,成为C=滚珠丝杠的间距/减速比/带轮比。另外,在使用滚珠丝杠及减速机的情况下,成为C=滚珠丝杠的间距/减速比。另外,在使用滚珠丝杠及同步带的情况下,成为C=滚珠丝杠的间距/带轮比。由此,模具缓冲控制装置200A能够得到与模具缓冲机构3由液压气缸5控制的情况相同的效果。

另外,在实施方式1中,说明了压力控制部30由执行PI控制的结构要素构成,使用作为控制参数的比例增益K

如上所述在实施方式1中,偏差预测部70基于压力控制部30所使用的控制参数和伺服电动机10旋转1周的模具缓冲移动量,对在向缓冲垫4的压力控制时产生的稳态的压力下降量即压力偏差进行计算。另外,压力指令校正部80A通过对第1压力指令P1a和校正压力指令71所包含的校正压力(压力偏差)进行合计,从而生成第2压力指令P2a。而且,压力控制部30基于第2压力指令P2a及检测压力P3a,计算在对伺服电动机10的速度进行控制时使用的电动机速度指令24,使速度控制部23对模具缓冲机构3进行控制。由此,模具缓冲控制装置200A能够生成与模具缓冲机构3中的冲压加工时的压力下降相对应的第2压力指令P2a,因此能够容易地对冲压加工时的压力下降进行补偿。

并且,根据实施方式1,模具缓冲控制装置200A不依赖于图6中说明的传递特性57的K即弹性常数就能够对校正压力指令71进行计算。因此,即使在模具、工件、或者在液压气缸5中使用的工作油变更的情况下,不反映这些规格,就能够应用模具缓冲控制装置200A。

此外,在实施方式1及后面记述的实施方式2、3中,关于对压力进行检测,基于检测出的压力值进行控制的例子进行说明,但也可以取代压力而对力进行检测,基于力进行控制。即,模具缓冲控制装置200A及后面记述的模具缓冲控制装置200B可以取代压力,而是对在模具缓冲机构3、3A和滑块1之间产生的力进行检测,基于检测出的力对模具缓冲机构3、3A进行控制。在该情况下,能够将模具缓冲控制装置200A、200B大致同样地应用于模具缓冲机构3的控制。如上所述,实施方式1至3中的压力是指压力或者力。

实施方式2.

接下来,使用图8至图10对实施方式2进行说明。在上述实施方式1中,模具缓冲控制装置200A对滑块1隔着工件与模具缓冲机构3接触而产生的压力控制的稳态的压力偏差定量地进行预测,以预测出的压力偏差量即预估压力下降量而对第1压力指令P1a进行了校正。由此,模具缓冲控制装置200A不会出现过补偿及补偿不足,而是稳态地消除压力下降。

在模具缓冲控制装置200A进行模具缓冲机构3的压力控制的情况下,通过进行滑块速度大等成型的条件,在第1压力指令P1a上升时,有时会发生检测压力P3a的压力过冲。如果是适当大小的压力过冲,则在冲压加工时不会造成影响,但如果发生了过大的压力过冲,则可能有时会造成在冲压成型品发生破损等不良影响。针对无法忽略压力过冲那样的情况,如在实施方式1中说明所述,预估压力下降,如果以使第1压力指令P1a大于压力分布的方式进行校正,则压力过冲会进一步变大。在实施方式2中,防止如上所述的压力过冲变大,并且进行模具缓冲机构3的压力控制。

图8是表示具有实施方式2所涉及的模具缓冲控制装置的加工系统的结构的图。对图8的各结构要素之中的具有与图1所示的实施方式1的模具缓冲控制装置200A同一功能的结构要素标注同一标号而省略重复说明。

实施方式2的加工系统101B与加工系统101A相比较,取代模具缓冲控制装置200A而具有模具缓冲控制装置200B。在实施方式2的模具缓冲控制装置200B中,将由压力指令生成部50生成的压力指令设为第1压力指令P1b,将由压力指令校正部80B生成的压力指令设为第2压力指令P2b。另外,将由压力检测计8检测的压力值设为检测压力P3b。

模具缓冲控制装置200B与模具缓冲控制装置200A相比较,取代压力指令校正部80A而具有压力指令校正部80B。压力指令校正部80B与压力指令校正部80A相比较,具有开关部81和定时决定部83。

开关部81对压力的校正所使用的校正值进行选择而切换。开关部81作为压力的校正所使用的校正压力指令,对“0”或者从偏差预测部70发送来的校正压力指令71进行选择。

开关部81具有选择开关。选择开关在选择“0”时,使加法器85与A侧连接,在选择与偏差预测部70的连接时,使加法器85与B侧连接。开关部81将选择出的校正压力指令输入至加法器85。

在开关部81中,在选择开关处于A侧时开关部81将校正压力指令设为“0”,在选择开关处于B侧时将从偏差预测部70发送来的校正压力指令71设为校正压力指令。即,在选择开关处于A侧时,第1压力指令P1b成为直接施加至压力控制部30的第2压力指令P2b。

如上所述,开关部81对将第1压力指令P1b直接作为第2压力指令P2b而输出至压力控制部30的第1处理、和将通过压力偏差对第1压力指令P1b进行校正后的第2压力指令P2b输出至压力控制部30的第2处理进行切换。

定时决定部83使开关部81对选择开关进行切换。定时决定部83使开关部81将选择开关从A侧向B侧切换,或者从B侧向A侧切换。

在开关部81中,在压力控制开始的时刻,选择开关处于A侧。定时决定部83在第1压力指令P1b上升后,如果经过特定时间或者特定条件成立,则使开关部81将选择开关切换至B侧。特定条件的第1例是检测压力P3b相对于作为目标压力值的第1压力指令P1b而过冲,在超过第1压力指令P1b后,检测压力P3b降低而到达第1压力指令P1b的时刻。在该时刻,定时决定部83使开关部81将选择开关从A侧切换至B侧。

另外,特定条件的第2例是相对于第1压力指令P1b过冲的检测压力P3b降低,在到达第1压力指令P1b后,经过特定时间的时刻。在该时刻,定时决定部83使开关部81将选择开关从A侧切换至B侧。如上所述,特定条件可以是检测压力P3b向特定值(第1压力指令P1b)的到达和经过特定时间的组合。

接下来,说明通过模具缓冲控制装置200B进行的模具缓冲机构3的控制处理顺序。图9是表示通过实施方式2所涉及的模具缓冲控制装置进行的模具缓冲机构的控制处理顺序的流程图。此外,关于图9所示的处理之中的与图3中说明的处理相同的处理,省略其说明。

在模具缓冲控制装置200B中,压力指令生成部50生成与在冲压加工时在模具缓冲机构3产生的压力分布相对应的第1压力指令P1b(步骤S10),发送至压力指令校正部80B。

压力指令校正部80B判定特定条件是否成立(步骤S11)。特定条件例如是检测压力P3b超过第1压力指令P1b之后降低,到达第1压力指令P1b的时刻。

在特定条件不成立的情况下(步骤S11,No),压力控制部30以检测压力P3b追随于第1压力指令P1b的方式执行压力控制(步骤S12)。

模具缓冲控制装置200B判定压力控制是否结束(步骤S13)。如果压力控制结束(步骤S13,Yes),则压力指令生成部50结束第1压力指令P1b的生成。由此,模具缓冲控制装置200B结束与压力控制相关的动作。

在压力控制没有结束的情况下(步骤S13,No),模具缓冲控制装置200B返回至步骤S11的处理。在该情况下,压力指令校正部80B判定特定条件是否成立(步骤S11)。在特定条件不成立的情况下(步骤S11,No),模具缓冲控制装置200B执行步骤S12、S13的处理。

在特定条件成立的情况下(步骤S11,Yes),模具缓冲控制装置200B执行步骤S20至S60的处理。在步骤S60中,模具缓冲控制装置200B判定压力控制是否结束。在压力控制没有结束的情况下(步骤S60,No),模具缓冲控制装置200B返回至步骤S20的处理,重复步骤S20至S60的处理。

如果压力控制结束(步骤S60,Yes),则压力指令生成部50结束第1压力指令P1b的生成。由此,模具缓冲控制装置200B结束与压力控制相关的动作。

在这里,使用图10对模具缓冲控制装置200B对模具缓冲机构3进行控制而得到的效果进行说明。图10是用于说明由实施方式2所涉及的模具缓冲控制装置对模具缓冲机构进行了控制的情况下的压力波形的图。

在图10中,上部的图形表示与压力相关的波形,下部的图形表示开关部81的选择开关的状态(A侧或者B侧)。图10的上部所示的图形的横轴为时间,纵轴为压力。在图10的上部示出了通过实线表示的第1压力指令P1b的波形、通过虚线表示的检测压力P3b的波形和通过单点划线表示的第2压力指令P2b。图10的下部所示的图形的横轴为时间,纵轴为选择开关的切换定时。

在图10中,示出了检测压力P3b相对于作为目标压力值的第1压力指令P1b过冲,由此在定时T1超过第1压力指令P1b的情况下的波形。另外,在图10中,示出了检测压力P3b在超过第1压力指令P1b之后降低而在定时T2到达第1压力指令P1b的情况。在该情况下,开关部81在定时T2,使选择开关从A侧切换至B侧。

在选择开关处于A侧的期间,不进行第1压力指令P1b的校正,第1压力指令P1b和第2压力指令P2b一致。在选择开关从A侧切换至B侧的定时T2,压力指令校正部80B使用由偏差预测部70预测出的校正压力指令71而开始第1压力指令P1b的校正,因此第2压力指令P2b与第1压力指令P1b相比变大。

模具缓冲控制装置200B通过如上所述的选择开关的切换,能够使选择开关切换至B侧后的稳态的检测压力P3b与期望的压力指令即第1压力指令P1b一致。另外,模具缓冲控制装置200B在第1压力指令P1b上升的定时的紧随其后不对第1压力指令P1b进行校正,因此具有不使在第1压力指令P1b上升时发生的压力过冲变大这一效果。

如上所述,根据实施方式2,模具缓冲控制装置200B在通过实施方式1得到的效果的基础上,在第1压力指令P1b上升时瞬态地发生压力过冲的情况下,也能够抑制该压力过冲进一步变大。

另外,模具缓冲控制装置200B与模具缓冲控制装置200A同样地,不使相对于第1压力指令P1b稳态地发生的检测压力P3b的下降变得过补偿或者补偿不足,能够校正为适当的水平。

实施方式3.

接下来,使用图11至图15对实施方式3进行说明。上述实施方式2的模具缓冲控制装置200B使施加通过由偏差预测部70对压力偏差进行预测而生成的校正压力指令71的定时从第1压力指令P1b上升的时刻偏移特定的定时。由此,模具缓冲控制装置200B不使压力过冲增大,对稳态的压力下降进行校正。

偏差预测部70能够使用式(1)对稳态的压力下降举动进行预测,但在对开关部81进行切换的切换定时紧随其后的瞬态响应时间(例如,几十ms左右的期间),检测压力P3b示出瞬态的举动。因此,模具缓冲控制装置200B可以通过由偏差预测部70生成的校正压力指令71对第1压力指令P1b进行补偿,在瞬态响应时间有时无法追随于第1压力指令P1b。例如,如图10所示,在选择开关从A侧切换至B侧的紧随其后的时间,在检测压力P3b和与期望的压力分布相对应的第1压力指令P1b之间产生微小的偏差。在如上所述的情况下,模具缓冲控制装置200B将对选择开关进行切换的切换定时从定时T2起在前后微调,由此在对选择开关进行切换的紧随其后的瞬态响应时间,能够减小第1压力指令P1b和检测压力P3b之间的偏差。

实施方式3的模具缓冲控制装置200B具有对切换选择开关的切换定时进行微调的功能。由此,实施方式3的模具缓冲控制装置200B减小第1压力指令P1b和检测压力P3b之间的偏差。

如前述所示,在刚对选择开关进行切换后,检测压力P3b不示出稳态的举动,而是示出瞬态响应的举动。瞬态响应时间中的检测压力P3b的举动会受到滑块速度、压力控制系统的控制参数、工件的部件的特性、模具的种类、对模具缓冲机构3进行驱动的液压气缸5所使用的工作油的温度、液压泵7所使用的工作油的温度等各状态的影响。在某一条件下,为了通过对切换选择开关的切换定时进行微调,从而充分地减小瞬态响应时间的偏差,需要进行试错的调整。假设即使能够进行该调整,在工件的种类或者模具的种类变更后的情况下,或者在工作油的温度变动等情况下,也需要再次进行最佳的切换定时的调整。

在实施方式3中,生成后面记述的学习装置110对基于对模具缓冲机构3进行控制时使用的控制条件(后面记述的推断输入数据115A及切换定时116A)而切换选择开关后(特定条件成立后)的瞬态响应时的偏差的最大值即偏差最大值进行学习的训练好的模型。而且,后面记述的推断装置120对训练好的模型应用加工时的条件而对偏差最大值进行推断。并且,推断装置120基于偏差最大值,对最适于偏差最大值的切换定时116A进行计算。

此外,学习装置110可以是模具缓冲控制装置200B的结构要素,也可以是与模具缓冲控制装置200B不同的其他结构。另外,推断装置120可以是模具缓冲控制装置200B的结构要素,也可以是与模具缓冲控制装置200B不同的其他结构。另外,最适于由推断装置120推断出的偏差最大值的切换定时(后面记述的切换定时116C)可以由推断装置120以外的装置进行计算。

在由学习装置110生成训练好的模型时,由用户决定出1个推断输入数据115A和1个切换定时116A。推断输入数据115A及切换定时116A是在偏差最大值的学习中使用的数据。推断输入数据115A是对检测压力P3b的瞬态响应造成影响的数据。

推断输入数据115A的例子是滑块速度、压力控制部30所使用的控制参数、工件的部件的特性、模具的种类、液压气缸5所使用的工作油的温度、液压泵7所使用的工作油的温度、第1压力指令P1b等。

模具缓冲控制装置200B对使用推断输入数据115A及切换定时116A使模具缓冲机构3动作的情况下的从切换定时116A起几十ms左右的瞬态响应时的压力偏差的最大值(以下称为偏差最大值)进行测量。学习装置110取得由该情况下的推断输入数据115A、切换定时116A和偏差最大值构成的数据组。模具缓冲控制装置200B一边使推断输入数据115A及切换定时116A发生各种改变,一边使模具缓冲机构3动作。由此,学习装置110取得多个数据组。此外,偏差最大值也可以由模具缓冲控制装置200B以外的装置进行测量。

在训练好的模型通过神经网络表示的情况下,学习装置110针对所取得的多个数据组应用误差逆传播法等而对最佳的权重参数进行计算,由此对训练好的模型进行计算。此外,学习装置110也可以通过批量学习、在线学习等对训练好的模型进行计算。在这里,对作为训练好的模型的具体例而使用神经网络的例子进行了说明,但学习装置110所使用的模型并不限于神经网络,也可以使用决策树、随机森林、支持向量机等模型。关于神经网络的详细内容在后面记述。

图11是表示实施方式3所涉及的学习装置的结构的图。学习装置110具有数据取得部111、模型生成部112和训练好的模型存储部113。

数据取得部111具有取得推断输入数据115A、切换定时116A和偏差最大值117A而作为学习用数据的状态观测部的功能。在这里,学习用数据是将推断输入数据115A、切换定时116A及偏差最大值117A彼此相关联的数据。数据取得部111从模具缓冲控制装置200B取得推断输入数据115A、切换定时116A及偏差最大值117A。数据取得部111通过将推断输入数据115A、切换定时116A和偏差最大值117A相关联,从而生成学习用数据。数据取得部111将生成的学习用数据发送至模型生成部112。

模型生成部112基于根据从数据取得部111发送来的推断输入数据115A、切换定时116A和偏差最大值117A的组合而生成的学习用数据,对与推断输入数据115A及切换定时116A相对应的适当的偏差最大值117A进行学习。即,模型生成部112生成根据推断输入数据115A及切换定时116A对与推断输入数据115A及切换定时116A相对应的偏差最大值117A进行推断的训练好的模型114。训练好的模型存储部113对由模型生成部112生成的训练好的模型114进行存储。训练好的模型存储部113所存储的训练好的模型114由推断装置120读出。

接下来,使用图12说明通过学习装置110进行的学习处理的处理顺序。图12是表示通过实施方式3所涉及的学习装置进行的学习处理的处理顺序的流程图。

数据取得部111取得学习用数据(步骤S110)。具体地说,数据取得部111取得推断输入数据115A、切换定时116A和偏差最大值117A而作为学习用数据。

模型生成部112按照由数据取得部111取得的推断输入数据115A、切换定时116A和偏差最大值117A的组合即学习用数据而执行学习处理(步骤S120)。模型生成部112例如按照学习用数据,通过所谓的有教师学习而生成训练好的模型114。

训练好的模型存储部113对由模型生成部112生成的训练好的模型114进行存储(步骤S130)。

模型生成部112能够使用有教师学习等公知的学习算法。在这里,对模型生成部112执行使用了神经网络的有教师学习的情况进行说明。

模型生成部112例如按照神经网络模型,通过所谓的有教师学习对模具缓冲控制装置200B的切换定时116A进行学习。在这里,有教师学习是指下述方法,即,将输入和结果(标签)的数据的组赋予给学习装置,由此对在这些学习用数据中存在的特征进行学习,根据输入对结果进行推断。

神经网络由通过多个神经元构成的输入层、通过多个神经元构成的中间层(隐藏层)及通过多个神经元构成的输出层构成。中间层可以为1层,也可以为大于或等于2层。

图13是表示实施方式3所涉及的学习装置所使用的神经网络的结构的图。在这里,对训练好的模型114例如是图13所示的3层神经网络的情况进行说明。在3层神经网络中,如果多个数据输入至输入层,则对各数据的值分别乘以被称为权重的参数而输入至中间层,进一步对其结果乘以各个权重而从输出层输出。该输出结果通过输入至中间层时的权重及输入至输出层时的权重的值而改变。在训练好的模型114为神经网络的情况下,学习装置110不断对权重进行学习。

实施方式3的神经网络按照基于由数据取得部111取得的推断输入数据115A、切换定时116A和偏差最大值117A的组合而生成的学习用数据(数据集),通过所谓的有教师学习,对针对对象产品推断的偏差最大值117A进行学习。

即,神经网络以向输入层输入推断输入数据115A及切换定时116A而从输出层输出的结果接近偏差最大值117A的方式对权重进行调整。由此,神经网络在输入层对与推断输入数据115A及切换定时116A相对应的偏差最大值117A进行学习。输入至输入层的推断输入数据115A的例子是滑块速度、压力控制部30所使用的控制参数等。

模型生成部112通过执行以上的学习,从而生成训练好的模型114并输出。训练好的模型存储部113对从模型生成部112输出的训练好的模型114进行存储。

如上所述,学习装置110通过输入层接收推断输入数据115A及切换定时116A,并且经由中间层、输出层进行计算,最终输出瞬态响应时的第1压力指令P1b和检测压力P3b之间的偏差最大值117A。

接下来,对推断装置120进行说明。推断装置120使用训练好的模型114对后面记述的偏差最大值117B进行推断。由推断装置120进行计算的偏差最大值117B是与由推断装置120接收到的推断输入数据115B及切换定时116B相对应的偏差最大值117B。推断装置120基于偏差最大值117B对后面记述的切换定时116C进行计算。模具缓冲控制装置200B的定时决定部83使用由推断装置120计算出的切换定时116C。

图14是表示实施方式3所涉及的推断装置的结构的图。推断装置120具有数据取得部121、推断部122、训练好的模型存储部123和计算部124。

推断装置120从学习装置110的训练好的模型存储部113读出训练好的模型114而将训练好的模型114储存于训练好的模型存储部123。推断装置120所具有的数据取得部121是第1数据取得部,学习装置110所具有的数据取得部111是第2数据取得部。

数据取得部121从模具缓冲控制装置200B取得用于对偏差最大值117B进行推断的数据即推断输入数据115B及切换定时116B。推断输入数据115B是与推断输入数据115A相同的数据,切换定时116B是与切换定时116A相同的数据。推断输入数据115A及切换定时116A是学习所使用的学习用数据,与此相对,推断输入数据115B及切换定时116B是在对偏差最大值117B进行推断时使用的推断用数据。数据取得部121将取得的推断输入数据115B及切换定时116B发送至推断部122。

推断部122从训练好的模型存储部123读出训练好的模型114。推断部122将推断输入数据115B及切换定时116B输入至训练好的模型114。由此,训练好的模型114对与推断输入数据115B及切换定时116B相对应的偏差最大值117B进行推断。即,推断部122向用于对偏差最大值117B进行推断的训练好的模型114输入用于对由数据取得部121取得的偏差最大值117B进行推断的推断输入数据115B及切换定时116B。由此,推断部122能够对根据推断输入数据115B及切换定时116B推断的偏差最大值117B进行计算。

在训练好的模型114中,对推断输入数据115A、切换定时116A和偏差最大值117A之间的关系进行了学习。因此,推断部122将多个切换定时116B和特定的推断输入数据115B赋予为向训练好的模型114的输入,对与这些条件相对应的多个偏差最大值117B进行计算。而且,计算部124对使得偏差最大值117B尽可能变小的切换定时116C进行计算。计算部124将计算出的切换定时116C输出至模具缓冲控制装置200B所具有的压力指令校正部80B的定时决定部83。

如上所述,推断装置120基于推断输入数据115B、切换定时116B及训练好的模型114,对开关部81将选择开关从A侧切换至B侧的最佳的切换定时116C进行计算而输出至定时决定部83。由此,定时决定部83存储有切换定时116C。此外,学习装置110及推断装置120的至少一者也可以存在于云服务器上。

接下来,使用图15,说明通过推断装置120进行的推断处理的处理顺序。图15是表示通过实施方式3所涉及的推断装置进行的推断处理的处理顺序的流程图。

数据取得部121从模具缓冲控制装置200B取得作为输入信息的推断输入数据115B及切换定时116B(步骤S140)。推断部122从训练好的模型存储部123读出训练好的模型114。推断部122将输入信息输入至训练好的模型114(步骤S150)。由此,训练好的模型114使用输入信息对偏差最大值117B进行推断,将作为推断结果的偏差最大值117B输出至计算部124(步骤S160)。

计算部124根据由推断部122计算出的偏差最大值117B对与偏差最大值117B相对应的切换定时116C进行计算。计算部124将计算出的切换定时116C输出至压力指令校正部80B的定时决定部83。定时决定部83按照切换定时116C使开关部81对选择开关进行切换。在该情况下,模具缓冲控制装置200B所使用的推断输入数据115A是与推断输入数据115B相同的数据。即,模具缓冲控制装置200B将切换定时116C的计算所使用的推断输入数据115B用作新的推断输入数据115A,并且使用与推断输入数据115B相对应的切换定时116C而进行模具缓冲机构3的控制。

学习装置110的数据取得部111在模具缓冲控制装置200B按照从推断装置120取得的切换定时116C,对选择开关进行切换时可以取得所使用的推断输入数据115A、切换定时116A和偏差最大值117A而作为学习用数据。在该情况下,学习装置110对与所取得的推断输入数据115A及切换定时116A相对应的偏差最大值117A进行再学习,对训练好的模型114进行更新。

如上所述,学习装置110对偏差最大值117A进行学习,推断装置120对偏差最大值117B进行推断,并且计算出切换定时116C。而且,模具缓冲控制装置200B使用切换定时116C对模具缓冲机构3进行控制。由此,即使是对开关部81进行切换的定时的紧随其后的瞬态响应时间,模具缓冲控制装置200B也能够一边追随于第1压力指令P1a、一边对模具缓冲机构3进行控制。

在实施方式3中,对在模型生成部112所使用的学习算法中应用有教师学习的情况进行了说明,但学习算法并不限于有教师学习。关于学习算法,除了有教师学习以外,也能够应用强化学习、无教师学习或者有半教师学习等。

另外,模型生成部112可以按照针对多个模具缓冲控制装置200B生成的学习用数据对偏差最大值117B进行学习。此外,模型生成部112也可以从在同一区域使用的多个模具缓冲控制装置200B取得学习用数据而执行学习处理,也可以利用从在不同的区域独立地动作的多个模具缓冲控制装置200B收集的学习用数据而执行学习处理。另外,也能够将对学习用数据进行收集的模具缓冲控制装置200B在中途追加至诊断对象,或者从诊断对象去除。并且,使用从某模具缓冲控制装置200B学习到的训练好的模型114而计算出的切换定时116C,也可以应用于其他模具缓冲控制装置200B。

另外,作为在模型生成部112中使用的学习算法,也能够使用对特征量本身的提取进行学习的深层学习(Deep Learning)。模型生成部112可以按照其他公知的方法例如遗传编程、功能逻辑编程、支持向量机等执行机器学习。

如上所述,在实施方式3中,与实施方式1、2同样地,模具缓冲控制装置200B对稳态的压力下降进行预测,对下降量进行校正,因此能够稳态地使检测压力P3b追随于与期望的压力分布相对应的第1压力指令P1b。

另外,模具缓冲控制装置200B基于训练好的模型114,以瞬态响应时的压力偏差变小的方式决定开关部81的切换定时116C,因此能够减小刚对选择开关进行切换后的瞬态响应时的压力偏差。

并且,即使滑块速度、工件的部件、模具的种类、工作油的温度等条件变更,学习装置110也会通过训练好的模型114对与条件变更相对应的压力偏差的举动进行学习。另外,推断装置120基于训练好的模型114而决定开关部81的切换定时116C。由此,模具缓冲控制装置200B能够减小瞬态响应时的压力偏差。

在这里,对模具缓冲控制装置200A、200B的硬件结构进行说明。模具缓冲控制装置200A、200B具有相同的硬件结构,因此在这里对实施方式1所涉及的模具缓冲控制装置200A的硬件结构进行说明。

图16是表示实现实施方式1所涉及的模具缓冲控制装置的硬件结构例的图。

模具缓冲控制装置200A能够通过输入装置300、处理器210、存储器220及输出装置400实现。处理器210的例子是CPU(也称为Central Processing Unit、中央处理装置、处理装置、运算装置、微处理器、微型计算机、DSP(Digital Signal Processor))或者系统LSI(Large Scale Integration)。存储器220的例子是RAM(Random Access Memory)、ROM(ReadOnly Memory)。

模具缓冲控制装置200A是处理器210将由存储器220存储的用于执行模具缓冲控制装置200A的动作的可由计算机执行的模具缓冲控制程序读出并执行而实现的。用于执行模具缓冲控制装置200A的动作的程序即模具缓冲控制程序可以说使计算机执行模具缓冲控制装置200A的顺序或者方法。

由模具缓冲控制装置200A执行的模具缓冲控制程序成为包含压力控制部30、压力指令生成部50、偏差预测部70和压力指令校正部80A在内的模块结构,它们下载至主存储装置上,它们生成于主存储装置上。

输入装置300接收滑块加速度及检测压力P3a而发送至处理器210。存储器220被用作由处理器210执行各种处理时的暂时存储器。另外,存储器220对压力分布、压力控制部30所使用的控制参数、伺服电动机10旋转1周的模具缓冲移动量等进行存储。输出装置400将电动机速度指令24输出至速度控制部23。

模具缓冲控制程序可以通过可安装的形式或者可执行的形式的文件,存储于计算机可读取的存储介质而作为计算机程序产品被提供。另外,模具缓冲控制程序也可以经由互联网等网络而提供给模具缓冲控制装置200A。此外,关于模具缓冲控制装置200A的功能,可以将一部分通过专用电路等专用的硬件实现,将一部分通过软件或者固件实现。另外,关于学习装置110及推断装置120,也能够通过与模具缓冲控制装置200A相同的硬件结构而实现。

以上的实施方式所示的结构表示一个例子,也能够与其他公知技术组合,也能够将实施方式彼此组合,在不脱离主旨的范围也能够将结构的一部分省略、变更。

标号的说明

1滑块,2滑块控制部,3、3A模具缓冲机构,4缓冲垫,5液压气缸,6配管,7液压泵,8压力检测计,10伺服电动机,11A、11B带轮,12同步带,13减速机,14滚珠丝杠,23速度控制部,24电动机速度指令,25驱动电流,30压力控制部,41、42乘法器,43积分器,44、85加法器,45减法器,50压力指令生成部,51、55、57传递特性,52、54电动机速度,53干扰速度,56电动机位置,60滑块加速度计算部,70偏差预测部,71校正压力指令,80A、80B压力指令校正部,81开关部,83定时决定部,90机械机构,101A加工系统,110学习装置,111、121数据取得部,112模型生成部,113、123训练好的模型存储部,114训练好的模型,115A、115B推断输入数据,116A~116C切换定时,117A、117B偏差最大值,120推断装置,122推断部,124计算部,200A、200B模具缓冲控制装置,210处理器,220存储器,300输入装置,400输出装置,P1a、P1b第1压力指令,P2a、P2b第2压力指令,P3a、P3b检测压力。