一种金刚石锯片专用自动钢印机

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及自动钢印打标机领域,尤其涉及一种金刚石锯片专用自动钢印机。

背景技术

厂家生产金刚石锯片时,需要再金刚石锯片上刻印永久性的字符:如详细类型、日期、批号、流水号、序列号等,这就需要使用钢印打标机。目前使用的钢印打标机结构比较简单,大多为手动操作,工作时需要先取锯片,然后防止在打标机上打印钢标,然后再取锯片,比较麻烦,浪费人工,工作效率较低。如何开发一种多工位的金刚石锯片专用自动钢印机,以提高工作效率,成为本领域技术人员亟待解决的技术难题。

发明内容

本发明的目的是提供一种金刚石锯片专用自动钢印机,解决现有技术人工取放单张金刚石锯片完成钢印作业,工作效率低,劳动强度大的问题。

为解决上述技术问题,本发明采用如下技术方案:

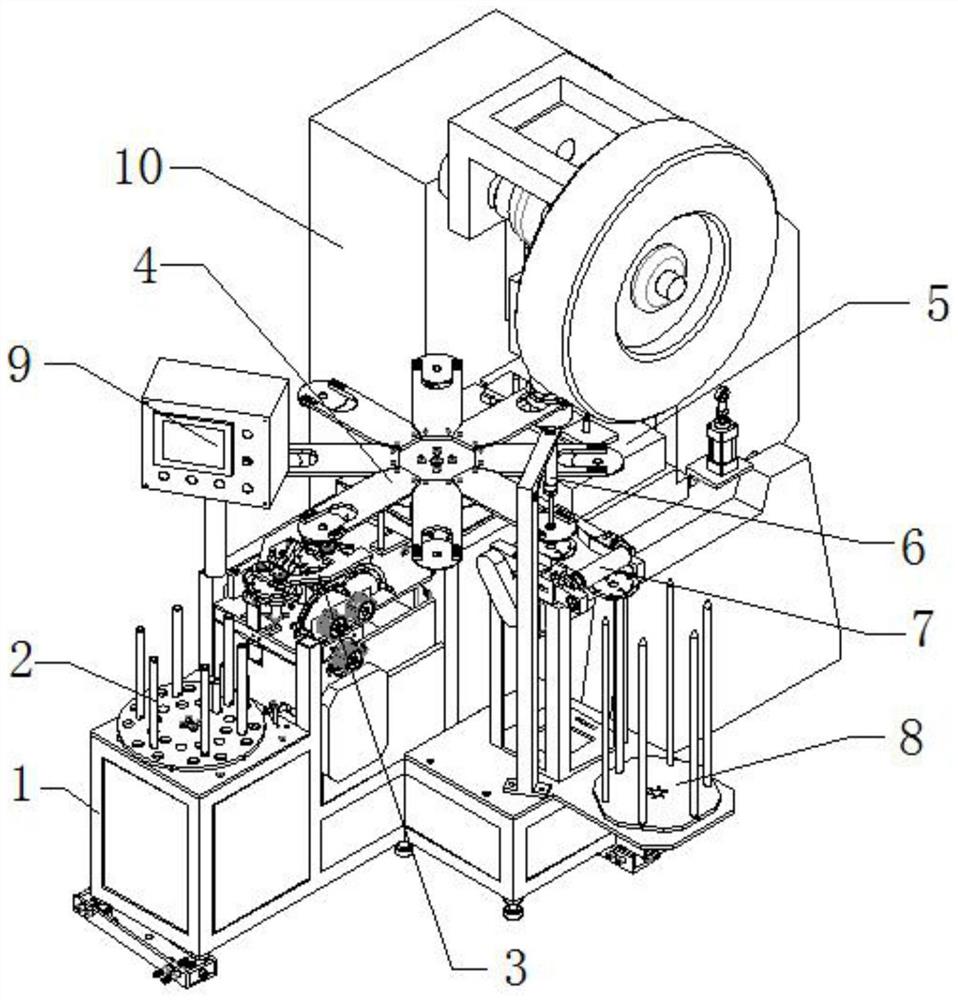

本发明一种金刚石锯片专用自动钢印机,包括机座、上料装置、取料装置、多工位旋转装置、冲印装置、卸料装置、输送装置和存放装置、人机控制器和配电控制柜,所述上料装置、取料装置、多工位旋转装置、卸料装置、输送装置、存放装置根据金刚石锯片进行钢印的加工过程排布安装在所述机座上,所述冲印装置安装在所述机座的一侧且与所述多工位旋转装置相配合;所述上料装置的一侧设置有人机控制器,所述人机控制器通过支撑架安装在所述机座上,所述冲印装置的后侧设置有供电及控制用的配电控制柜;

多个金刚石锯片分组放置在所述上料装置上,单个所述金刚石锯片通过所述取料装置吸附转移到所述多工位旋转装置上,所述多工位旋转装置旋转作业将所述金刚石锯片运送至所述冲印装置上完成冲印作业,多工位旋转装置继续旋转将冲印完成的金刚石锯片运送至所述输送装置的正上方并通过所述卸料装置实现分离下落,所述输送装置将下落的所述金刚石锯片水平输出至所述存放装置上;所述上料装置、取料装置、多工位旋转装置、冲印装置、卸料装置、输送装置和存放装置均与所述人机控制器电连接,并依次完成金刚石锯片的上料、移动、冲印、卸料、传输及下料过程的自动化作业。

进一步的,所述上料装置包括上料转盘、多根上料杆、步进电机和顶料组件,多根所述上料杆呈圆周均布连接在所述上料转盘上,所述上料转盘的底部通过上料转盘主轴与所述步进电机传动连接,所述步进电机安装在升降台底板上,所述升降台底板通过螺栓连接在所述机座上;上料工位处的底部设置有顶料组件,所述顶料组件将金刚石锯片沿所述上料杆顶起逐步上移;所述上料转盘的上料工位处设置有归零开关,所述该归零开关通过连接支架安装在所述升降台底板上;还包括转盘定位装置,所述转盘定位装置包括上料转盘定位套、定位光轴和定位气缸,所述定位气缸安装在所述升降台底板的底面上,所述定位气缸的工作端与所述定位光轴连接,多个所述上料转盘定位套呈圆周均布连接在所述上料转盘上,所述定位光轴与所述上料转盘定位套相匹配;所述上料转盘旋转到位后,所述定位气缸带动所述定位光轴伸出并嵌入到所述上料转盘定位套的中心孔内实现定位。

再进一步的,所述顶料组件包括光轴和升降电机,所述光轴设置有三根且围绕上料工位处的所述上料杆均匀排布,每根所述上料杆的周边设置有三个与所述光轴配合的通孔,所述光轴的底部连接在光轴固定板上,所述光轴固定板的中心设置一组配合的滚珠丝母和滚珠丝杠上,所述滚珠丝杠的底部可旋转的连接在丝杠定位板上,所述升降电机通过螺栓组件安装在升降电机安装板上,所述升降电机安装板安装在所述机座的底部,所述滚珠丝杠的底端和所述升降电机的工作杆上均安装有同步轮,两个所述同步轮通过皮带传动连接;所述升降台底板上设置有三个直线轴承,三个所述光轴上下移动时贯穿三个所述直线轴承;所述光轴固定板的一侧边上连接有限位用的升降电机感应片。

再进一步的,所述取料装置包括托板、电磁铁、摆臂、找正盘和上料盘,所述托板通过螺栓连接在两个平行的所述摆臂上,两个所述摆臂均通过摆臂轴连接在两个同步带轮上,所述摆臂轴贯穿连接在摆臂轴承座内,两个所述同步带轮通过同步带与下方的驱动用同步带轮传动连接,驱动用同步带轮与摆臂驱动电机传动连接,所述摆臂驱动电机通过摆臂驱动电机定位板安装在所述机座内,所述同步带轮的上方对应设置有三个第二接近开关,所述第二接近开关通过第二接近开关定位板安装在气缸底板上,所述气缸底板安装在所述机座上;

所述电磁铁总计设置有两组且每两个为一组,所述电磁铁通过导向套安装在所述托板上,所述电磁铁的顶部通过电磁铁连接板与电磁铁导向杆连接,两组所述电磁铁的位置与下方的所述找正盘、上料盘一一对应,所述找正盘安装在锯片找正轴上,所述锯片找正轴的底部贯穿所述气缸底板后连接在电机定位座内,所述电机定位座的底部安装有电机;

所述上料盘通过上料杆过渡套安装在顶升气缸的工作杆上,所述顶升气缸安装在所述气缸底板的底部,所述顶升气缸的两侧对称设置有导向光轴,所述导向光轴的顶端贯穿直线轴承后连接在上料气缸导向板上,所述上料气缸导向板的中间与所述顶升气缸的工作杆连接在一起;所述上料盘的一侧设置有第一接近开关,所述上料盘位于所述多工位旋转装置的一个工位的正下方;

所述气缸底板靠近所述上料装置的一侧设置有光电开关支架,所述气缸底板的中间位置设置有光纤开关,所述光纤开关通过接近开关支柱安装在光纤开关调整板上,所述电机带动所述锯片找正轴配合所述光纤开关使金刚石锯片得到精确定位。

再进一步的,所述多工位旋转装置包括转盘和多个手臂,多个所述手臂的一端通过螺栓连接在所述转盘上,所述手臂的另一端向外侧延伸到达所述取料装置、冲印装置和卸料装置的工作处;所述手臂的另一端设置为U型开口,所述U型开口上设置有多个吸附用的强力磁铁,所述转盘与底部设置的旋转电机相连接,并通过旋转电机驱动;所述手臂的下方设置有多个接近开关,包括第三接近开关、第四接近开关和第五接近开关,所述第三接近开关位于所述取料装置的前一工位,所述第四接近开关位于所述冲印装置的前一工位,所述第五接近开关位于正对所述冲印装置的一个所述手臂的下方。

再进一步的,所述冲印装置包括冲床本体和冲模,所述冲床本体上安装有平台,所述冲模包括上模部分和下模部分,所述上模部分包括组装在一起的模柄和字头,所述模柄安装在冲床本体的滑块上,所述下模部分包括组装在一起的冲压定位销、垫板、冲模座和冲压垫板,所述冲压垫板的两侧通过压紧螺杆、压板和冲床垫板压紧固定在所述平台上;金刚石锯片放置在所述冲压定位销上后,冲床本体上方的滑块作业带动所述字头向下运动完成冲印作业;

还包括鱼眼接头、气缸和离合器底座,所述鱼眼接头的一端连接在冲床脚踏连杆离合器上,所述鱼眼接头另一端连接在所述气缸的工作杆端,所述气缸安装在所述离合器底座上,工作时所述气缸带动所述鱼眼接头、冲床脚踏连杆运动驱动所述上模部分工作。

再进一步的,所述卸料装置包括下料气缸和下料盘,所述下料气缸安装在L形的所述下料支架上,所述下料支架的底部通过螺栓连接在机座顶部的下料底板上,所述下料盘连接在所述下料气缸的工作杆端部;当所述手臂带动冲印完毕后的金刚石锯片到达所述下料盘的正下方时,所述第五接近开关传递感应信号并通过所述人机控制器发布指令给所述下料气缸,所述下料气缸的工作杆伸出带动所述下料盘向下移动将所述金刚石锯片与所述手臂上的强力磁铁分离下落至所述输送装置上。

再进一步的,所述输送装置包括输送带支架、主动辊、从动辊和传送电机,所述输送带支架的底部安装在所述机座顶部的下料底板上,所述输送带支架的顶部连接有调节板和输送支板二,所述主动辊、从动辊分别安装在所述调节板、输送支板二上,所述主动辊、从动辊通过传输带传动连接在一起,所述传送电机通过电机安装板安装在所述输送带支架内部,所述传送电机的输出端通过皮带与所述主动辊的一端传动连接,所述皮带的外周设置有护罩;所述传输带的上方设置有输送带挡板,所述输送带挡板通过螺栓连接在所述调节板的顶面上,所述从动辊的上方设置有压辊所述压辊安装在所述压辊轴上,所述压辊轴通过输送支板一连接在所述输送支板二上,所述输送支板一上设置有压辊臂。

再进一步的,所述存放装置包括下料杆、下料盘和分割器,多根所述下料杆呈圆周均布连接在所述下料盘上,所述下料盘的底部与所述分割器传动连接,所述分割器与所述分割器驱动电机连接在一起,所述分割器驱动电机通过分割器电机板安装在下料底板上,所述下料底板通过螺栓安装在机座上;工作时所述分割器驱动电机通过所述分割器带动所述下料盘定角度旋转,从而带动所述下料杆换位实现金刚石锯片的收集作业。

再进一步的,所述机座具体设置为L型,所述机座的底部设置有调整地脚,位于所述上料装置的两个地脚设置地脚固定板上,所述地脚固定板通过厚铁板制成并且四个方向都配有调节用的螺丝。

与现有技术相比,本发明的有益技术效果:

本发明一种金刚石锯片专用自动钢印机,包括机座、上料装置、取料装置、多工位旋转装置、冲印装置、卸料装置、输送装置和存放装置、人机控制器和配电控制柜,工作时,多个金刚石锯片分组放置在上料装置上,单个金刚石锯片通过取料装置吸附转移到多工位旋转装置上,多工位旋转装置旋转作业将金刚石锯片通过旋转作业运送至冲印装置的模具上完成冲印作业,然后多工位旋转装置继续旋转将冲印完成的金刚石锯片运送至输送装置的正上方,并通过卸料装置实现分离下落,输送装置将下落的金刚石锯片水平输出至存放装置上,最后操作人员将存放装置上冲印好的整摞金刚石锯片取走。该上料装置和存放装置上设置有多个上料杆和下料杆,只有其中一个杆参与作业,其余的杆处于非工作状态,因此可以实现不停机状态下的上料和下料操作,工作效率高,不影响冲印效率;此外该冲印装置金刚石锯片通过多工位旋转装置放置,更加安全,自动化程度更高。总的来说,本发明构思巧妙,结构安排合理紧凑,通过人机控制器上的触摸屏控制,操作方便快捷,依次完成金刚石锯片的上料、移动、冲印、卸料、传输及下料过程的自动化作业,使得冲印工作更加高效,产品的外观更加一致和精美,大大减少了人工成本,提高了生产安全性。

附图说明

下面结合附图说明对本发明作进一步说明。

图1为本发明金刚石锯片专用自动钢印机结构示意图;

图2为本发明金刚石锯片专用自动钢印机主视图;

图3为本发明金刚石锯片专用自动钢印机俯视图;

图4为本发明金刚石锯片专用自动钢印机左视图;

图5为本发明上料装置结构示意图;

图6为本发明上料装置结构主视图;

图7为本发明图6中A-A位置剖视图;

图8为本发明取料装置结构示意图;

图9为本发明取料装置结构示意图;(仰视)

图10为本发明取料装置结构侧视图;

图11为本发明图10中B-B位置剖视图;

图12为本发明冲印装置结构示意图;

图13为本发明存放装置结构示意图;

图14为本发明输送装置结构示意图;

图15为本发明机座结构示意图;

图16为本发明手臂下方多个接近开关布置示意图;

附图标记说明:1、机座;2、上料装置;3、取料装置;4、多工位旋转装置;5、冲印装置;6、卸料装置;7、输送装置;8、存放装置;9、人机控制器;10、配电控制柜;11、金刚石锯片;12、鱼眼接头;13、气缸;14、离合器底座;

101、调整地脚;102、地脚固定板;

201、上料转盘;202、上料杆;203、上料转盘定位套;204、上料转盘主轴;205、光轴;206、直线轴承;207、归零开关;208、步进电机;209、升降台底板;210、光轴固定板;211、滚珠丝母;212、滚珠丝杠;213、升降电机;214、升降电机安装板;215、皮带;216、升降电机感应片;217、丝杠定位板;218、同步轮;219、定位光轴;220、定位气缸;

301、托板;302、电磁铁导向杆;303、电磁铁连接板;304、导向套;305、电磁铁;306、摆臂;307、摆臂轴;308、气缸底板;309、光电开关支架;310、摆臂驱动电机;311、摆臂驱动电机定位板;312、摆臂轴承座;313、找正盘;314、锯片找正轴;315、顶升气缸;316、上料盘;317、上料杆过渡套;318、导向光轴;319、直线轴承;320、上料气缸导向板;321、光纤开关;322、光纤开关调整板;323、接近开关支柱;324、同步带轮;325、同步带;326、第一接近开关;327、第二接近开关;328、第二接近开关定位板;329、电机;330、电机定位座;

401、转盘;402、手臂;403、强力磁铁;404、第三接近开关;405、第四接近开关;406、第五接近开关;

501、冲床本体;502、平台;503、模柄;504、字头;505、冲压定位销;506、垫板;507、冲模座;508、压紧螺杆;509、压板;510、冲床垫板;511、冲压垫板;

601、下料气缸;602、下料盘;603、下料支架;

701、输送带支架;702、主动辊;703、从动辊;704、输送支板一;705、传输带;706、传送电机;707、护罩;708、电机安装板;709、调节板;710、输送支板二;711、压辊轴;712、输送带挡板;713、压辊臂;714、压辊;

801、下料杆;802、下料盘;803、分割器;804、分割器电机板;805、下料底板;806:分割器驱动电机。

具体实施方式

如图1-15所示,一种金刚石锯片专用自动钢印机,包括机座1、上料装置2、取料装置3、多工位旋转装置4、冲印装置5、卸料装置6、输送装置7和存放装置8、人机控制器9和配电控制柜10,所述上料装置2、取料装置3、多工位旋转装置4、卸料装置6、输送装置7、存放装置8根据金刚石锯片进行钢印的加工过程排布安装在所述机座1上,所述冲印装置5安装在所述机座1的一侧且与所述多工位旋转装置4相配合;所述上料装置2的一侧设置有人机控制器9,所述人机控制器9通过支撑架安装在所述机座1上,所述冲印装置5的后侧设置有供电及控制用的配电控制柜10。通过上述装配原理的说明再结合现有的PLC编程技术,完全可以实现对于金刚石锯片专用自动钢印机的自动控制,故这里不再赘述。

工作时,多个金刚石锯片11分组放置在所述上料装置2上,单个所述金刚石锯片11通过所述取料装置3吸附转移到所述多工位旋转装置4上,所述多工位旋转装置4旋转作业将所述金刚石锯片11运送至所述冲印装置5上完成冲印作业,多工位旋转装置4继续旋转将冲印完成的金刚石锯片11运送至所述输送装置7的正上方并通过所述卸料装置6实现分离下落,所述输送装置7将下落的所述金刚石锯片11水平输出至所述存放装置8上;所述上料装置2、取料装置3、多工位旋转装置4、冲印装置5、卸料装置6、输送装置7和存放装置8均与所述人机控制器9电连接,并依次完成金刚石锯片的上料、移动、冲印、卸料、传输及下料过程的自动化作业。同时,可以实现在不停机的情况先下完成上料和下料的作业,大大提高了工作效率。

如图5、6、7所示,所述上料装置2包括上料转盘201、多根上料杆202、步进电机208和顶料组件,多根所述上料杆202呈圆周均布连接在所述上料转盘201上,所述上料转盘201的底部通过上料转盘主轴204与所述步进电机208传动连接,所述步进电机208安装在升降台底板209上,所述升降台底板209通过螺栓连接在所述机座1上;上料工位处的底部设置有顶料组件,所述顶料组件将金刚石锯片11沿所述上料杆202顶起逐步上移;具体的,所述步进电机208选用分度电机,步进电机208启动通过上料转盘主轴204带动上料转盘201旋转,每次旋转的度数为60°,使得六根上料杆202实现位置的调整,将放置有锯片的上料杆旋转至上料工位处,快速实现上料杆的转换作业,空出的上料杆可以在不停机的状态重新上料,将多片金刚石锯片套装在空的上料杆上。所述上料转盘201的上料工位处设置有归零开关207,所述该归零开关207通过连接支架安装在所述升降台底板209上,归零开关207作用使手臂402在初始工作时回归到安全位置不会被冲印装置冲压损坏。

具体的,还包括转盘定位装置,该转盘定位装置的设置有效的保证了上料转盘201工作时的稳定性;所述转盘定位装置包括上料转盘定位套203、定位光轴219和定位气缸220,所述定位气缸220安装在所述升降台底板209的底面上,所述定位气缸220的工作端与所述定位光轴219连接,多个所述上料转盘定位套203呈圆周均布连接在所述上料转盘201上,所述定位光轴219与所述上料转盘定位套203相匹配;所述上料转盘201旋转到位后,所述定位气缸220带动所述定位光轴219伸出并嵌入到所述上料转盘定位套203的中心孔内实现定位。当上料杆上的金刚石锯片全部取走后,顶料组件收缩至上料转盘的下方,然后定位气缸220的工作杆回退带动定位光轴219向下移动脱离上料转盘定位套203。

具体的,所述顶料组件包括光轴205和升降电机213,所述光轴205设置有三根且围绕上料工位处的所述上料杆202均匀排布,每根所述上料杆202的周边设置有三个与所述光轴205配合的通孔,所述光轴205的底部连接在光轴固定板210上,所述光轴固定板210的中心设置一组配合的滚珠丝母211和滚珠丝杠212上,所述滚珠丝杠212的底部通过轴承可旋转的连接在丝杠定位板217上,所述升降电机213通过螺栓组件安装在升降电机安装板214上,所述升降电机安装板214安装在所述机座1的底部,所述滚珠丝杠212的底端和所述升降电机213的工作杆上均安装有同步轮218,两个所述同步轮218通过皮带215传动连接;所述升降台底板209上设置有三个直线轴承206,三个所述光轴205上下移动时贯穿三个所述直线轴承206;所述光轴固定板210的一侧边上连接有限位用的升降电机感应片316,升降电机感应片316的工作端下降至最底部时与升降电机安装板214接触,实现限位,同时将复位到底的信号传递给人机控制器9。工作时,升降电机213启动旋转,通过底部皮带215带动滚珠丝杠212旋转作业,通过螺纹配合滚珠丝母211带动光轴固定板210沿滚珠丝杠212上下直线运动;取料时,所述升降电机213顺时针旋转通过皮带带动滚珠丝杠212顺时针旋转,遂通过滚珠丝母211带动光轴固定板210向上移动,遂带动三个光轴205向上移动,三个光轴的顶端等高定在最底部的一个金刚石锯片的底面上,光轴205的移动保证最顶部的金刚石锯片位于取料高度,便于取料装置3顺利的将多个金刚石锯片吸附带走至下一工位;当一个上料杆上的整摞金刚石锯片全部取走后,升降电机213逆时针旋转通过皮带、滚珠丝杠212、滚珠丝母211带动光轴固定板210及三个光轴下降复位。

如图8-11所示,所述取料装置3包括托板301、电磁铁305、摆臂306、找正盘313和上料盘316,所述托板301通过螺栓连接在两个平行的所述摆臂306上,两个所述摆臂306均通过摆臂轴307连接在两个同步带轮324上,所述摆臂轴307贯穿连接在摆臂轴承座312内,两个所述同步带轮324通过同步带325与下方的驱动用同步带轮传动连接,驱动用同步带轮与摆臂驱动电机310传动连接,所述摆臂驱动电机310通过摆臂驱动电机定位板311安装在所述机座1内,所述同步带轮324的上方对应设置有三个第二接近开关327,所述第二接近开关327通过第二接近开关定位板328安装在气缸底板308上,所述气缸底板308安装在所述机座1上;所述电磁铁305总计设置有两组且每两个为一组,所述电磁铁305通过导向套304安装在所述托板301上,所述电磁铁305的顶部通过电磁铁连接板303与电磁铁导向杆302连接,两组所述电磁铁305的位置与下方的所述找正盘313、上料盘316一一对应,靠近找正盘313的一个上料杆202与该找正盘313的间距和找正盘313、上料盘316二者之间的间距相同,即上料杆、找正盘、上料盘直线排布且等间距布置,保证托板301在摆动过程中,实现金刚石锯片的吸附转移;所述找正盘313安装在锯片找正轴314上,所述锯片找正轴314的底部贯穿所述气缸底板308后连接在电机定位座330内,所述电机定位座330的底部安装有电机329;所述气缸底板308靠近所述上料装置2的一侧设置有光电开关支架309,所述气缸底板308的中间位置设置有光纤开关321,所述光纤开关321通过接近开关支柱323安装在光纤开关调整板322上;具体的,光电开关支架309用于固定光纤开关321并能对光纤开关的位置进行微调,工作时光纤开关321用于检测金刚石锯片上水口位置,所述电机329带动所述锯片找正轴314配合所述光纤开关321使金刚石锯片得到精确定位。

具体的,工作时,摆臂驱动电机310启动,通过同步带轮324、同步带325带动摆臂306向前、向后移动,移动过程中托板301及托板上的两组电磁铁305在上料杆、找正盘、上料盘三个位置上往复直线移动,每次覆盖两个位置;初始状态下,上料杆上有金刚石锯片,找正盘、上料盘上为空白状态,向前向后往复摆动一次,将第一个金刚石锯片转移到找正盘上,再向前向后往复摆动一次,将第二个金刚石锯片和第一金刚石锯片转移到找正盘、上料盘上,再次向前摆动取料时,上料盘上的第一个金刚石锯片被顶起传送至多工位旋转装置4上;向后摆动时,将第三个金刚石锯片和第二个金刚石锯片转移至找正盘、上料盘上;再次摆动实现多个金刚石锯片从上料装置2到多工位旋转装置4的转移。

所述上料盘316通过上料杆过渡套317安装在顶升气缸315的工作杆上,所述顶升气缸315安装在所述气缸底板308的底部,所述顶升气缸315的两侧对称设置有导向光轴318,所述导向光轴318的顶端贯穿直线轴承319后连接在上料气缸导向板320上,所述上料气缸导向板320的中间与所述顶升气缸315的工作杆连接在一起;所述上料盘316的一侧设置有第一接近开关326,所述上料盘316位于所述多工位旋转装置4的一个工位的正下方;工作时,当金刚石锯片11通过电磁铁305吸附取料放置到上料盘316上时,第一接近开关326感应到金刚石锯片11到位的信息后,发送信号给控制器且控制器发出指令给顶升气缸315,顶升气缸315的工作杆上升通过上料杆过渡套317带动上料盘316上升至多工位旋转装置4的手臂402的下方,手臂402端部的强力磁铁403吸附金刚石锯片11后,顶升气缸315的工作杆回退复位,所述顶升气缸315工作过程中,所述导向光轴318在直线轴承319内上下移动实现定位导向的作用,有效的保证金刚石锯片11上升送料过程的稳定。

如图1、3所示,所述多工位旋转装置4包括转盘401和多个手臂402,多个所述手臂402的一端通过螺栓连接在所述转盘401上,所述手臂402的另一端向外侧延伸到达所述取料装置3、冲印装置5和卸料装置6的工作处;所述手臂402的另一端设置为U型开口,所述U型开口上设置有多个吸附用的强力磁铁403,所述转盘401与底部设置的旋转电机相连接,并通过旋转电机驱动;具体的,如图16所示,所述手臂402的下方设置有多个接近开关,包括第三接近开关404、第四接近开关405和第五接近开关406,所述第三接近开关404位于所述取料装置3的前一工位,所述第四接近开关405位于所述冲印装置5的前一工位,所述第五接近开关406位于正对所述冲印装置4的一个所述手臂402的下方;第三接近开关404用于检测手臂402在下次上料前是否已经无料,若有料设备报警不能上料确保下次上料失败;第四接近开关405用于检测冲压前是否有料,若无料设备不会冲印;第五接近开关406用于检测手臂402是否在冲印装置4正确冲压位置,确保手臂402不被冲压。所述旋转电机采用分度电机,即可实现旋转定位功能。

如图12所示,所述冲印装置5包括冲床本体501和冲模,所述冲床本体501上安装有平台502,所述冲模包括上模部分和下模部分,所述上模部分包括组装在一起的模柄503和字头504,所述模柄503安装在冲床本体501的滑块上,所述下模部分包括组装在一起的冲压定位销505、垫板506、冲模座507和冲压垫板511,所述冲压垫板511的两侧通过压紧螺杆508、压板509和冲床垫板510压紧固定在所述平台502上;金刚石锯片11放置在所述冲压定位销505上后,冲床本体501上方的滑块作业带动所述字头504向下运动完成冲印作业。还包括鱼眼接头12、气缸13和离合器底座14,所述鱼眼接头12的一端连接在冲床脚踏连杆离合器上,所述鱼眼接头12的另一端连接在所述气缸13的工作杆端,所述气缸13安装在所述离合器底座14上,工作时所述气缸13带动所述鱼眼接头12、冲床脚踏连杆运动驱动所述上模部分工作;该鱼眼接头组合结构的使用替代了原来的人工脚踏工作,实现了电气自动控制。

具体的,如图1、2、13所示,所述卸料装置6包括下料气缸601和下料盘602,所述下料气缸601安装在L形的所述下料支架603上,所述下料支架603的底部通过螺栓连接在机座1顶部的下料底板805上,所述下料盘602连接在所述下料气缸601的工作杆端部;当所述手臂402带动冲印完毕后的金刚石锯片到达所述下料盘602的正下方时,所述人机控制器9发布指令给所述下料气缸601,所述下料气缸601的工作杆伸出带动所述下料盘602向下移动将所述金刚石锯片与所述手臂402上的强力磁铁403分离下落至所述输送装置7上。

如图13、14所示,所述输送装置7包括输送带支架701、主动辊702、从动辊703和传送电机706,所述输送带支架701的底部安装在所述机座1顶部的下料底板805上,所述输送带支架701的顶部连接有调节板709和输送支板二710,所述主动辊702、从动辊703分别安装在所述调节板709、输送支板二710上,所述主动辊702、从动辊703通过传输带705传动连接在一起,所述传送电机706通过电机安装板708安装在所述输送带支架701内部,所述传送电机706的输出端通过皮带与所述主动辊702的一端传动连接,所述皮带的外周设置有护罩707;所述传输带705的上方设置有输送带挡板712,所述输送带挡板712通过螺栓连接在所述调节板709的顶面上,所述从动辊703的上方设置有压辊714,所述压辊714安装在所述压辊轴711上,所述压辊轴711通过输送支板一704连接在所述输送支板二710上,所述输送支板一704上设置有压辊臂713。具体的,工作时,冲印完成的金刚石锯片通过多工位旋转装置4上的手臂402旋转至卸料工位,下料盘602向下移动将所述金刚石锯片分离下落至所述传输带705上,所述传送电机706工作带动所述传输带705顺时针旋转,将金刚石锯片向前传送经过所述从动辊703与压辊714之间的缝隙,最终掉落至存放装置8的下料杆801上。

如图13所示,所述存放装置8包括下料杆801、下料盘802和分割器803,多根所述下料杆801呈圆周均布连接在所述下料盘802上,所述下料盘802的底部与所述分割器803传动连接,所述分割器803与所述分割器驱动电机806连接在一起,所述分割器驱动电机806通过分割器电机板804安装在下料底板805上,所述下料底板805通过螺栓安装在机座1上,具体的,工作时,所述分割器驱动电机806通过所述分割器803带动所述下料盘802定角度旋转,从而带动所述下料杆801换位实现金刚石锯片的收集作业,收集完成的下料杆旋转60°即可将空白的下料杆调整至正对所述输送装置7的一侧。

如图10所示,所述机座1具体设置为L型,所述机座1的底部设置有调整地脚101,位于所述上料装置2的两个地脚设置地脚固定板102上,所述地脚固定板102通过厚铁板制成并且四个方向都配有调节用的螺丝,地脚固定板102的设置可以支撑机座1,同时降低受冲压装置工作时的震动而产生移动。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种金刚石锯片专用自动钢印机

- 一种不锈钢盖加工用自动盖印机构