一种外板件折弯成弧形的成型工装

文献发布时间:2023-06-19 11:00:24

技术领域

本发明具体涉及一种外板件折弯成弧形的成型工装。

背景技术

行驶中的车辆发生爆胎时,车胎易与轮辋分离,轮辋直接与路面接触,从而导致车辆失控,发生车辆侧滑、侧翻等严重的安全事故。基于这一问题,科研人员研发了爆胎应急装置,安装在车轮轮槽部位,填补轮辋内径差,令爆胎时轮胎无法滑入轮槽或脱出轮辋,避免轮辋与路面直接接触,爆胎后驾驶员能够对车辆的行驶方向进行有效控制,避免发生车辆侧滑、侧翻等安全事故。目前的爆胎应急装置中,均涉及到对其中主要部件外板件的加工生产,其中外板件的加工工序中涉及到折弯成型,在现有技术中,对于外板件的折弯成型一般为依靠模具冲压成型,这种成型工艺精度低、对工件内部结构损伤大,且现有的生产工艺自动化程度低,生产效率低。

发明内容

本发明的目的是为了解决以上现有技术的不足,提出了一种外板件折弯成弧形的成型工装,包括工作台和设于工作台台面上的定位模块、折弯模块与行走模块,所述的定位模块包括中空的圆柱形底座,所述圆柱形底座的上端开设有半圆形的避位口,所述圆柱形底座的上端剩余的半圆形凸台为接触台,所述接触台的右端设有圆柱形的凸出块,所述的凸出块前方设有固定座,所述的固定座上端固定连接有压紧气缸,所述压紧气缸的导杆朝向凸出块,导杆的前端连接有压紧块,所述的压紧块表面呈凹圆形,且与凸出块相对应;

所述的折弯模块包括旋转伺服电机,所述的旋转伺服电机设于圆柱形底座的正下方,旋转伺服电机的转轴穿过工作台的台面伸入圆柱形底座的中空处,所述的圆柱形底座的后侧面开设有弧形的旋转槽,所述的旋转槽内穿设有一长条形的旋转板,所述的旋转板一端设有转轴孔,并通过转轴孔与旋转伺服电机的转轴相连,旋转板的另一端上表面连接有折弯气缸,所述折弯气缸的推杆朝向圆柱型底座,折弯气缸的推杆前端连接有折弯座,所述的折弯座前端设有竖直的滚动轴,所述的滚动轴上套设有若干滚针轴承;

所述的行走模块设于定位模块的左侧,所述的行走模块包括若干立柱,所述的立柱之间通过横置的滑轨相连,所述滑轨的背面设有行走齿条,所述滑轨上设有行走单元,所述的行走单元包括行走伺服电机和行走座,所述的行走伺服电机设于滑轨的背面,行走伺服电机的转轴上连接有行走齿轮,所述的行走齿轮与行走齿条相啮合;所述的行走座设于滑轨的正面,并与滑轨滑动连接,行走座的前端面设有升降导轨,所述的升降导轨上设有升降滑块,所述升降滑块的上端连接有升降气缸,所述升降气缸的缸体与行走座的上端面相连接;升降滑块的前端面与夹持臂相连,所述夹持臂的前端连接有夹钳,所述夹钳的钳口朝向正下方。

为了更好地实现对外板件的折弯成型,优选地,所述折弯气缸的运动轨迹呈弧形。

优选地,所述的工作台上于圆柱型底座的后方开设有弧形槽,所述的弧形槽形状与折弯气缸的运动轨迹相同;所述折弯气缸的折弯气缸进气管通过对应的弧形槽通入工作台的下方。

优选地,所述的夹钳为气动增压器。

优选地,所述的夹钳为2个,且间距为待加工工件长度的二分之一。

优选地,所述的凸出块与工件的半圆耳形状相对应。

优选地,所述的夹持臂呈水平面的钝角三角形状,所述夹钳设于夹持臂最长边的下表面。

优选地,所述的滑轨背面还设有两条穿线拖链,所述的穿线拖链内分别穿设有行走模块进气管。

优选地,所述的定位模块、折弯模块和行走模块均与PLC控制器相连。

有益效果:本发明结构紧凑,占用空间小,加工精确、工作持续性强;定位模块可以精确定位工件的位置,降低误差,提高加工的精确性;折弯模块可以使工件一次成型,避免多次重复加工对工件内部结构的损伤,提升了工件的质量;行走模块可以替代人工取件、堆料,提高生产的效率。

附图说明

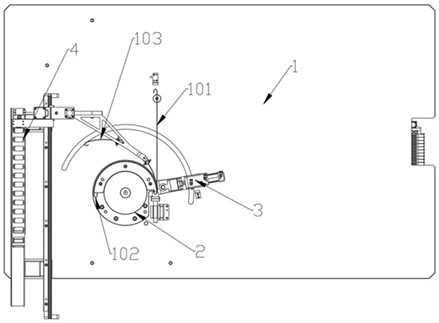

图1是一种外板件折弯成弧形的成型工装的俯视图;

图2是图1的立体示意图一

图3是图1的正视图;

图4是图1的立体示意图二;

图5是待加工工件的立体示意图;

图6是加工后工件的立体示意图

图中:1、工作台,2、定位模块,3、折弯模块,4、行走模块,21、圆柱形,22、避位口,23、接触台,24、凸出块,25、固定座,26、压紧气缸,27、压紧块,31、旋转伺服电机,32、旋转板,33、折弯气缸,34、折弯座,35、滚动轴,36弧形槽,41、立柱,42、滑轨,43、穿线拖链,44、行走齿条,45、行走伺服电机,46、行走座,47、升降滑块,48、升降气缸,49、夹持臂,101、待加工工件,102、加工中工件,103、加工后工件,111、半圆耳。

具体实施方式

为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

如图1-6所示,本发明的目的是为了解决以上现有技术的不足,提出了一种外板件折弯成弧形的成型工装,包括工作台1和设于工作台1台面上的定位模块2、折弯模块3与行走模块4,所述的定位模块2包括中空的圆柱形底座21,所述圆柱形底座21的上端开设有半圆形的避位口22,所述圆柱形底座的上端剩余的半圆形凸台为接触台23,所述接触台23的右端设有圆柱形的凸出块24,所述的凸出块24与工件的半圆耳111形状相对应;凸出块24前方设有固定座25,所述的固定座25上端固定连接有压紧气缸26,所述压紧气缸26的导杆朝向凸出块24,导杆的前端连接有压紧块27,所述的压紧块表面呈凹圆形,且与凸出块24相对应;

所述的折弯模块包括旋转伺服电机31,所述的旋转伺服电机设于圆柱形底座的正下方,旋转伺服电机31的转轴穿过工作台的台面伸入圆柱形底座21的中空处,所述的圆柱形底座21的后侧面开设有弧形的旋转槽,所述的旋转槽内穿设有一长条形的旋转板32,所述的旋转板32一端设有转轴孔,并通过转轴孔与旋转伺服电机31的转轴相连,旋转板32的另一端上表面连接有折弯气缸33,所述折弯气缸33的推杆朝向圆柱型底座21,折弯气缸33的推杆前端连接有折弯座34,所述的折弯座34前端设有竖直的滚动轴35,所述的滚动轴35上套设有若干滚针轴承;所述折弯气缸33的运动轨迹呈弧形;所述的工作台上于圆柱型底座的后方开设有弧形槽36,所述的弧形槽36形状与折弯气缸33的运动轨迹相同;所述折弯气缸的折弯气缸进气管通过对应的弧形槽36通入工作台的下方;

所述的行走模块4设于定位模块2的左侧,所述的行走模块4包括若干立柱41,所述的立柱41之间通过横置的滑轨42相连,所述的滑轨42背面还设有两条穿线拖链43,所述的穿线拖链43内分别穿设有行走模块进气管;所述滑轨42的背面设有行走齿条44,所述滑轨42上设有行走单元,所述的行走单元包括行走伺服电机45和行走座46,所述的行走伺服电机45设于滑轨42的背面,行走伺服电机45的转轴上连接有行走齿轮,所述的行走齿轮与行走齿条44相啮合;所述的行走座46设于滑轨的正面,并与滑轨42滑动连接,行走座46的前端面设有升降导轨,所述的升降导轨上设有升降滑块47,所述升降滑块47的上端连接有升降气缸48,所述升降气缸48的缸体与行走座46的上端面相连接;升降滑块47的前端面与夹持臂49相连,所述夹持臂的前端连接有夹钳,所述夹钳的钳口朝向正下方;所述的夹钳为2个气动增压器,且间距为待加工工件长度的二分之一;所述的夹持臂呈水平面的钝角三角形状,所述夹钳设于夹持臂最长边的下表面。

所述的定位模块2、折弯模块3和行走模块4均与PLC控制器相连。

在工作时,定位模块2通过压紧气缸26推动压紧块27压住待加工工件的右侧半圆耳111,并抵接于凸出块24的表面;折弯气缸33推动折弯座34前进并抵接于待加工工件101的表面,旋转伺服电机31驱动旋转板32旋转,折弯座始终抵接于待加工工件101的表面,在伴随旋转板32旋转的同时将待加工工件101折弯至加工中工件102的状态;折弯完成后,旋转板32在旋转伺服电机31的驱动下回到初始位置,加工中工件102在自身弹性的作用下成为加工后工件103的状态;夹持臂49在升降气缸的作用下夹取加工后工件103,在行走伺服电机45的作用下送至堆料处。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种外板件折弯成弧形的成型工装

- 一种外板件折弯成弧形的成型工装