一种电动修井机永磁电机的控制系统及控制方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及石油钻井技术领域,具体涉及一种电动修井机永磁电机的控制系统及控制方法。

背景技术

修井机是油田井运作或对井身进行维修的专业化机械设备,主要用于油管、抽油杆和抽油泵的提升与下放等作业。初代修井机是利用柴油机作为其动力来源,为修井机行走和作业提供动力。但柴油燃烧会产生大量有害气体,造成环境污染,既不符合国家节能减排政策,也不符合环境保护的要求。另外,柴油修井机仅仅将柴油燃烧所产生热能的30%转化为机械能,导致柴油修井机效率较低。改进后的二代修井机作业时使用电动机取代柴油机为动力源,电网能源价格相对较低,大大节约了成本,如中国专利201721243292 .7公开的一种电动修井机,修井机使用电力作为动力,无污染、零排放,传动效率高,符合国家节能减排的要求。但是目前的电动修井机永磁电机是直接通过变频器驱动,中间没有逻辑控制系统,也不具备故障报警功能,当修井机出现憋钻或卡钻情况时,需人为及时转动扭矩手轮降低扭矩限幅值,使变频器扭矩无法超过给定限幅值,防止钻具扯断、钻头掉落等事故发生,然后司钻人员再立即上提钻杆,等转速恢复至额定转速,继续施加钻压并再次观察扭矩输出值,该方式虽然能在一定程度上避免憋钻或卡钻问题的出现,但人为因素居多,增加了不确定性,很难确保解决问题的实时性,电机憋钻或卡钻故障较多,从而降低修井作业效率;另外,现有电动修井机在进行修井作业时,当井深达到2000m以上会出现无法对变点施加钻压的情况,传统修井方式是采用井口小转盘下磨进行变点疏通,但此方式效率极低、作业周期长,扩井困难,修井过程中极易发生钻杆拉断事故。

发明内容

本发明提供了一种电动修井机永磁电机的控制系统及控制方法,目的在于解决现有电动修井机永磁电机通过变频器直驱,没有逻辑控制及故障报警功能,设备故障率高,修井作业效率低的问题。

本发明的另一目的是提供一种利用上述控制系统控制修井机永磁电机的方法。

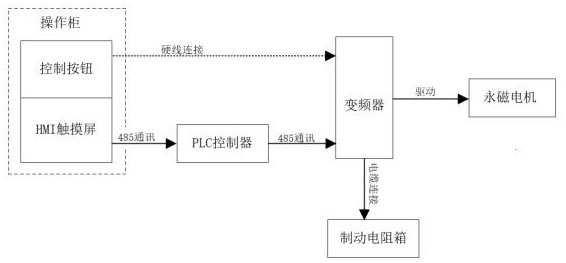

本发明提供的一种电动修井机永磁电机的控制系统,包括操作柜、PLC控制器、变频器、制动电阻箱、永磁电机;

所述操作柜内设有控制按钮和HMI触摸屏,HMI触摸屏与PLC控制器的信号输入端电连接,PLC控制器的信号输出端、控制按钮均与变频器的信号输入端电连接,变频器的信号输出端与永磁电机电连接;所述变频器的制动电阻端连接有制动电阻箱。

优选的,HMI触摸屏通过485通讯线与PLC控制器的信号输入端电连接,PLC控制器的信号输出端通过485通讯线与变频器的信号输入端电连接。

本发明利用上述控制系统控制修井机永磁电机的方法,包括以下步骤:

步骤一:操作控制按钮启动变频器;

步骤二:操作HMI触摸屏,选择控制程序控制PLC控制器,PLC控制器接收信号后反馈至变频器,变频器驱动永磁电机正/反转。

优选的,修井机出现憋钻或卡钻故障时,PLC控制器实时读取变频器转速及扭矩参数,控制程序自动在原有给定转速及扭矩值的基础上通过递归函数递减转速及扭矩进行缓释,并将缓释数值写入变频器,直至PLC控制器检测到实时转速及扭矩超过给定转速及扭矩条件,说明憋钻或卡钻故障已消除,转速及扭矩恢复至原有给定值。

优选的,递归函数递减值为给定转速及扭矩值的20%。

优选的,当永磁电机发生异常倒转或由于惯性导致永磁电机转速无法快速降下来时,变频器依靠内部绝缘栅双极型晶体管的开断调整输出电源的电压和频率,再根据永磁电机的实际需求来提供所需要的电源电压,同时制动电阻箱工作消耗多余的电能,使永磁电机在短时间内快速停机。

优选的,步骤二中的控制程序包括风机控制、永磁电机正/反转、永磁电机温度显示、转速及扭矩显示、扭矩释放逻辑程序、故障报警、控制程序切换、HMI触摸屏控制按钮互锁、急停控制。

与现有技术相比,本发明的有益效果如下:

1、本发明提供的电动修井机永磁电机的控制系统,HMI触摸屏与PLC控制器相结合,实现人机交互和智能控制,替代了传统变频器直驱的方式,减少了人工转动扭矩手轮降低扭矩限幅值的不确定因素,大大提高了工作效率,还加入了逻辑控制及故障报警功能,智能安全便捷,能耗低。

2、本发明提供的电动修井机永磁电机的控制系统,控制方式高效简明,扭矩输出大,扭矩值能够满足各类修井变点情况,适应于不同工况下工艺需求,修井期间,只需司钻人员操作即可,大大优化了人员配比,提高了钻井效率。

3、本发明提供的电动修井机永磁电机的控制系统及控制方法,控制程序功能完善,自动扭矩释放功能简洁有效;考虑到各类工况下可能出现的故障及报警问题,建立了完善的报警程序,并对报警故障做电子化的记录,查验方便;HMI触摸屏按钮之间的互锁机制可以防误触,安全性更高;设置控制程序切换程序,当PLC控制器出现故障时,自动切换至变频器直驱方式,保证设备正常运行;还考虑到不同控制模式切换时不能避免的卡钻问题,控制程序控制PLC控制器进行自动保护,变频器内置自适应编程模块,梳理扭矩释放逻辑,增加了设备的可靠性。

4、本发明提供的电动修井机永磁电机的控制系统及控制方法,考虑到永磁电机会发生异常倒转或由于惯性导致永磁电机速度无法快速降下来的情况,在变频器的制动电阻端连接制动电阻箱,实现制动电阻箱与永磁电机的直接,当永磁电机处于再生制动状态发电产生电能时,变频器会靠内部绝缘栅双极型晶体管的开断来调整输出电源的电压和频率,再根据永磁电机的实际需求来提供所需要的电源电压,同时制动电阻箱工作消耗多余的电能,防止电能反馈到整个电路中,达到节能、调速的目的,确保短时间内快速停机,保证修井机正常运行。

附图说明

图1为本发明的电动修井机永磁电机控制系统电路连接关系图;

图2为本发明的电动修井机永磁电机控制原理图;

图3为转速为60rmp时扭矩释缓所需时间示意图;

图4为转速为65rmp时扭矩释缓所需时间示意图;

图5为转速为70rmp时扭矩释缓所需时间示意图;

图6为转速为75rmp时扭矩释缓所需时间示意图;

图7为转速为80rmp时扭矩释缓所需时间示意图。

具体实施方式

下面结合附图对本发明作进一步说明:

如图1-2所示,本发明为一种电动修井机永磁电机的控制系统,包括操作柜、ABB-PM554型PLC控制器、ACS880变频器、制动电阻箱、永磁电机;所述操作柜内设有控制按钮和HMI触摸屏,控制按钮通过硬线与ACS880变频器的信号输入端电连接,HMI触摸屏通过485通讯线与ABB-PM554型PLC控制器的信号输入端电连接,ABB-PM554型PLC控制器的信号输出端通过485通讯线与ACS880变频器的信号输入端电连接,ACS880变频器的信号输出端与永磁电机电连接;所述ACS880变频器的制动电阻端通过电缆连接有制动电阻箱。为了满足修井机设备高可靠性、高响应的操作要求,采用分型设置方式,具体通讯配置如表1所示:

表1 分型串口通讯配置

由于现场环境恶劣、干扰信息较多,ABB-PM554型PLC控制器与ACS880变频器之间采用频宽为19200bit/s波特率的传输通道,距离近传输快,保证传输速率的同时确保永磁电机的快速动态响应,而操作柜放置位置不定,因此采用频宽为9600bit/s波特率的传输通道,传输慢但传输距离较远,可减缓中间通讯干扰环节,从而确保修井设备稳定可靠运行。除表1所设参数外,还可根据现场情况设定客户端、服务端的运行模式,增加相关冗余附件设备的适配性。

完成通讯参数设置后,建立ABB-PM554型PLC控制器与ACS880变频器之间的通讯读写控制方式,使用通讯编程指令COM_MOD_MAST报文处理模块,建立转速及扭矩参数的读写控制,ACS880变频器会将实际转速及扭矩通过Modbus协议反馈给PM554自动化可编程控制器用于数值显示。

本发明利用上述控制系统控制修井机永磁电机的方法,包括以下步骤:

步骤一:操作控制按钮启动ACS880变频器;

步骤二:操作HMI触摸屏,选择控制程序控制ABB-PM554型PLC控制器,ABB-PM554型PLC控制器接收信号后反馈至ACS880变频器,ACS880变频器驱动永磁电机正/反转。

HMI触摸屏作为控制指令的输入端,能将风机控制、永磁电机正/反转、永磁电机温度显示、转速及扭矩显示、扭矩释放逻辑程序、故障报警、控制程序切换、HMI触摸屏控制按钮互锁、急停等功能融合进控制程序,实时读取转速及扭矩变化值,以模拟表头形式显示,速度手轮给定0-150rmp对应ABB-PM554型PLC控制器可识别信号0-27684,ABB-PM554型PLC控制器输出信号0-20000对应速度给定实际值,同时扭矩手轮给定0-20000对应ABB-PM554型PLC控制器输出信号0-9550,初始扭矩限幅给定5000N.m,然后点击HMI触摸屏正转或反转触控按钮,速度手轮转速逐渐增加,驱动永磁电机运行。

由于现场实际工况相对复杂,无法避免憋钻或卡钻情况的发生,为了提升修井效率,现场要求速度给定不小于60rmp,扭矩限制不小于3500N.m。经过现场修井工况的测试以及司钻经验,在给定转速分别设置为60rmp、65rmp、70rmp、75rmp、80rmp,扭矩限制分别设置为3500N.m、4500N.m、5000N.m、5500N.m、6000N.m,憋钻或卡钻条件分别设置为转速<50rmp且扭矩>4000N.m、转速<40rmp且扭矩>5000N.m、转速<30rmp且扭矩>6000N.m的多组合条件实验背景下,分别进行三重交叉验证,测试结果如表2-6所示:

表2 转速60rmp时扭矩释缓所需时间(s)

表3 转速65rmp时扭矩释缓所需时间(s)

表4 转速70rmp时扭矩释缓所需时间(s)

表5 转速75rmp时扭矩释缓所需时间(s)

表6 转速80rmp时扭矩释缓所需时间(s)

对比表2数据可知,在转速为60rmp、卡钻条件为转速<50rmp且扭矩>4000N.m的情况下,扭矩限制为6000N.m的扭矩释缓时间最短,为1.188s;同理,在转速为60rmp、卡钻条件为转速<40rmp且扭矩>5000N.m的情况下,扭矩限制为4500N.m的扭矩释缓时间最短,为1.112s;在转速为60rmp、卡钻条件为转速<30rmp且扭矩>6000N.m的情况下,扭矩限制为6000N.m扭矩释缓时间最短,为1.167s,由此分析可知,在转速为60rmp、卡钻条件设置为转速<40rmp且扭矩>5000N.m的前提下,扭矩限制为4500N.m的扭矩释缓时间最短。

表3-6的分析步骤与表2同理,表3-6分别是在不同的转速下进行测试,分析结果可知,卡钻条件设置为转速<40rmp且扭矩>5000N.m,扭矩限制为4500N.m的扭矩释缓时间最短。

为了便于直观观察数据表的分析情况,将表2-6的测试数据结果以图3-7示出,分别阐明了转速分别为60rmp、65rmp、70rmp、75rmp、80rmp情况下的扭矩释缓时间。

结合图表纵向分析来看,在扭矩限制给定的情况下,随着转速的增加,扭矩释缓时间也在逐级递减,符合线性递减规律,最终额定转速设定为80rmp,扭矩限制为4500N.m,憋钻或卡钻条件为转速<40rmp且扭矩>5000N.m时,扭矩释缓所需时间最短,满足现场修井工艺要求。因此,利用本发明提供的控制方法可以在修井前测试出不同修井工况的转速及扭矩设定值,缩短了修井过程中憋钻或卡钻故障处理时间,大大提高了修井效率。

修井过程中,出现憋钻或卡钻(转速<40rmp且扭矩>5000N.m)故障时,ABB-PM554型PLC控制器实时读取ACS880变频器转速及扭矩参数,由于给定转速及扭矩不变,按照经验设定控制程序的递归函数递减值为原有给定转速及扭矩值的20%,然后控制程序会自动通过递归函数递减转速及扭矩进行缓释,并将缓释数值写入ACS880变频器,直至ABB-PM554型PLC控制器检测到实时转速及扭矩超过给定转速及扭矩条件,说明憋钻或卡钻故障已消除,转速及扭矩恢复至原有给定值。

ACS880变频器的制动电阻端连接有制动电阻箱,实现制动电阻箱与永磁电机的直接,修井过程中,若出现永磁电机发生异常倒转或由于惯性导致永磁电机转速无法快速降下来的情况时,永磁电机会处于再生制动状态发电产生电能,此时,ACS880变频器会靠内部绝缘栅双极型晶体管的开断来调整输出电源的电压和频率,再根据永磁电机的实际需求来提供所需要的电源电压,同时制动电阻箱工作消耗多余的电能,防止电能反馈到整个电路中,达到节能、调速的目的,确保短时间内快速停机,保证修井机正常运行。

- 网电动力修井机储能控制系统及其控制方法

- 一种直流电动修井机控制系统