一种基于开式变量泵控制开关系统的控制系统及控制方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明公开了一种基于开式变量泵控制开关系统的控制系统及控制方法,涉及恒流量控制技术领域。

背景技术

随着科技的发展,单泵供应多个系统来提升工作效率,优化系统结构的方法应用的越来越多。单泵不仅可以单独向单个系统供油,还可以同时向多个系统供油;现有技术的技术方案通过控制两位两通电磁阀的通断来控制泵向开关系统供油;不能保证泵向系统供油流量不受外负载的的影响,即提供一种稳定流量的油源。

发明内容

本发明针对上述背景技术中的缺陷,提供一种基于开式变量泵控制开关系统的控制系统及控制方法,控制变量泵选择性向系统供油的同时保证流量不随外负载的影响。

为实现上述目的,本发明采用的技术方案如下:一种基于开式变量泵控制开关系统的控制系统,包括:油箱,变量泵,恒流阀,节流阀,压力补偿阀,节流器,开关系统,电磁阀,单向阀和反馈系统;

变量泵的进油口与油箱相连,变量泵的出油口分出两路油液,其中一路通往反馈系统,另一路经过压力补偿阀、节流阀通往开关系统;

从压力补偿阀出来的油液还分一路流经电磁阀、节流阀,且这路油一部分流入压力补偿阀的弹簧腔,一部分流经单向阀与反馈系统的反馈油路汇合流向变量泵的变量机构,并分一路油液经恒流阀流回油箱;所述的变量泵带有变量机构,变量机构的弹簧腔与恒流阀的入口、反馈系统的LS口、以及单向阀的关闭端连接;变量机构的无弹簧腔与变量泵的出口连接。

进一步的,所述的节流器包括:节流孔,其用于与压力补偿阀配合提供稳定的流量,节流器形式不限于孔道,只要其能产生压降,或者说压力损失,就可视同为节流孔。

进一步的,所述的电磁阀包括:两位三通电磁阀。

进一步的,所述的电磁阀的主回油口连接油箱;所述电磁阀的主进油口连接节流器的出油口;所述电磁阀的工作油口连接节流阀的进油口。

进一步的,所述的压力补偿阀出来的油液部分流入其控制腔。

进一步的,所述的开关系统包括:开关量阀控制的系统

进一步的,所述的反馈系统包括:带负载反馈控制的系统。

一种基于开式变量泵控制开关系统的控制方法,当电磁阀不得电时,压力补偿阀关闭,没有油液通过,去往开关系统。

进一步的,当电磁阀得电,并且反馈油路的LS信号压力小于通往开关系统的油液压力时,开关系统的油液压力经电磁阀、节流阀和单向阀到达变量泵的变量机构,调节变量泵的排量使变量泵输出的压力大于开关系统的油液压力一个恒值,在恒流阀,节流阀、压力补偿阀和节流器的作用下,通向开关系统的流量为定值。

进一步的,当电磁阀得电,并且反馈油路的LS信号压力大于通往开关系统的油液压力时,反馈油路的LS信号压力去往变量泵的变量机构,开关系统的油液压力会经电磁阀、节流阀去往压力补偿阀的弹簧腔,在压力补偿阀和节流器的作用下,通向开关系统的流量为定值。

有益效果:本发明提供一种单泵向多个系统稳定供油的液压系统设计方法,回路简单;本发明可以在外负载变动的情况下,仍然可以提供稳定的流量,保证液压缸稳定的移动速度以及马达的稳定转速;合理利用发动机的输出功率,提高工作效率。

附图说明

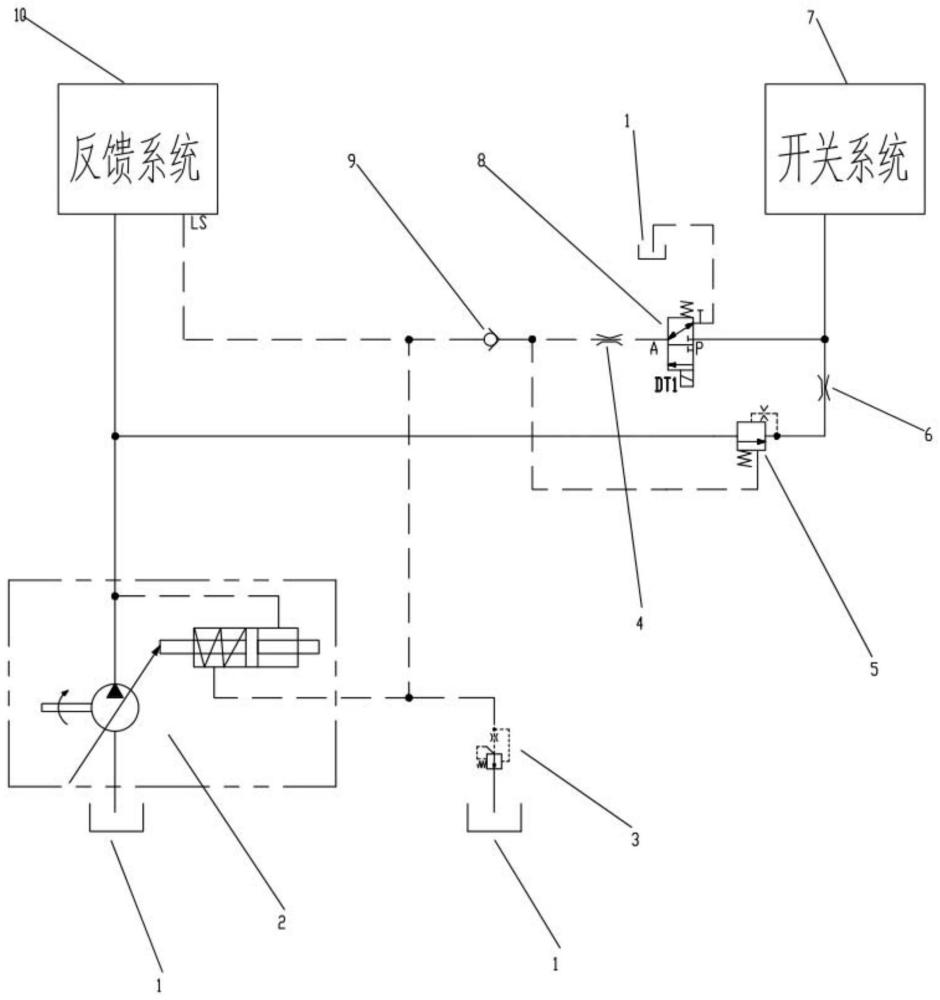

图1为本发明的系统结构示意图。

具体实施方式

下面结合附图对技术方案的实施作进一步的详细描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

如图1所示的一种实施例,本实施例提供了一种基于开式变量泵控制开关系统的控制系统,包括:油箱1,变量泵2,恒流阀3,节流阀4,压力补偿阀5,节流器6,开关系统7,电磁阀8,单向阀9和反馈系统10;

变量泵2的进油口与油箱1相连,变量泵2的出油口分出两路油液,其中一路通往反馈系统10,另一路经过压力补偿阀5、节流器6通往开关系统7;

从压力补偿阀5出来的油液还分一路流经电磁阀8、节流阀4,且这路油一部分流入压力补偿阀5的弹簧腔,一部分流经单向阀9与反馈系统10的反馈油路汇合流向变量泵2的变量机构,并分一路油液经恒流阀3流回油箱1;变量机构的弹簧腔与恒流阀3的入口、反馈系统10的LS口、以及单向阀9的关闭端连接;变量机构的无弹簧腔与变量泵2的出口连接;LS口的LS信号压力反馈的是反馈系统10的外负载压力。

单向阀9用于隔断反馈系统10的负载反馈信号对压力补偿阀5的影响;

所述的节流器6包括:节流孔;所述的电磁阀8包括:两位三通电磁阀。

所述的电磁阀8的主回油口T连接油箱1;所述电磁阀8的主进油口P连接节流器6的出油端;所述电磁阀8的工作油口A连接节流阀4的进油口。

所述的开关系统7包括:开关量阀控制的系统;仅用开关量阀控制执行机构动作的系统,所谓开关量阀是指阀的控制量为开关量,例如,三位四通电磁阀控制执行机构动作的系统。

所述的反馈系统10包括:带负载反馈控制的系统;通过压力补偿阀与其他阀相结合,控制通往执行机构的油液仅与其他阀的阀口开度有关,与负载无关的系统,例如,运用阀前补偿的LS系统以及利用阀后补偿的LUDV系统。

一种基于开式变量泵控制开关系统的控制方法:

当电磁阀8不得电时,变量泵2向反馈系统10供给其所需油液;同时,压力补偿阀5关闭,没有油液去往开关系统7;压力油经过压力补偿阀5并作用于压力补偿阀5的控制腔,由于压力补偿阀5的弹簧腔无压力,压力补偿阀5控制腔压力大于弹簧腔的弹簧力会使压力补偿阀5关闭,使该支路没有油液通过。

当两位三通电磁阀8得电时,变量泵2同时向反馈系统10和开关系统7供油,由于这二者系统的负载不同,反馈系统10反馈的LS信号压力与通往开关系统7的压力不一样,具体情况如下;

第一种情况:

当电磁阀8得电,反馈系统10的外负载小于开关系统7的外负载,反馈油路的LS信号压力小于通往开关系统7的油液压力时,开关系统7的油液压力经电磁阀8、节流阀4和单向阀9到达变量泵2的变量机构,调节变量泵2的排量使变量泵2输出的压力大于开关系统7的油液压力一个恒值,在恒流阀3,节流阀4、压力补偿阀5和节流器6的作用下,通向开关系统7的流量为定值:

当开关系统7外负载变化时,开关系统7的油液压力作用在变量泵2的变量机构,与变量泵2出油口压力作比较,即变量泵2出口压力等于开关系统7的油液压力和变量机构的弹簧力之和,使变量泵2输出的压力始终比开关系统7的油液压力大x

当开关系统7外负载变大时,在变量泵2的变量机构的作用下,使变量泵2的排量增大,输出流量变大,由于变量泵2输出流量变大,经过压力补偿阀5和节流器6的流量增大,由于开关系统7的油液压力不随流量增大而改变且节流器6开口以及压力补偿阀5的阀口不变,变量泵2出口压力升高,进而导致变量泵2出口压力增大;由于变量泵2的出口压力增大,其作用于变量泵2的变量机构使变量泵2的排量减小,变量泵2输出的流量减小,由于变量泵2输出流量减小,经过压力补偿阀5和节流器6的流量减小,由于开关系统7的油液压力不随流量减小而改变且节流器6开口以及压力补偿阀5的阀口不变,变量泵2出口压力降低;不断重复上述过程,从而达到下述平衡,因为变量泵2的变量机构的弹簧力趋于定值,变量泵2输出的压力始终比开关系统7的油液压力大x

反之,当开关系统7外负载变小时,在变量泵2的变量机构的作用下,使变量泵2的排量减小,输出流量变小,由于变量泵2输出流量变小,经过压力补偿阀5和节流器6的流量减小,由于开关系统7的油液压力不随流量减小而改变且节流器6开口以及压力补偿阀5的阀口不变,变量泵2出口压力降低,进而导致变量泵2出口压力减小;由于变量泵2出口压力减小,其作用于变量泵2的变量机构使变量泵2的排量增大,变量泵2输出的流量增大,由于变量泵2输出流量增大,经过压力补偿阀5和节流器6的流量增大,由于开关系统7的油液压力不随流量增大而改变且节流器6开口以及压力补偿阀5的阀口不变,变量泵2出口压力升高;不断重复上述过程,从而达到下述平衡,因为变量泵2的变量机构的弹簧力趋于定值,变量泵2输出的压力始终比开关系统7的油液压力大x

由于经恒流阀3流回油箱1的油路的流量恒定,节流阀4的节流孔的大小不变,因而经过节流阀4的流量为恒值,节流阀4前后压差为定值aMPa;在压力补偿阀5的作用下压力补偿阀5后的压力比开关系统7的油液压力大(x

因压力补偿阀5后的压力作用于压力补偿阀5控制腔,开关系统7的油液压力经电磁阀8、节流阀4进入压力补偿阀5的弹簧腔,且控制腔压力与弹簧腔压力和弹簧力之和相等,当负载变大时,弹簧腔压力变大,压力补偿阀5的阀口变大,使压力补偿阀5后的压力变大,反之,当负载变小时,弹簧腔压力变小,压力补偿阀5的阀口变小,使压力补偿阀5后的压力变小,即压力补偿阀5后的压力比开关系统7的油液压力大x

第二种情况:

当电磁阀8得电,反馈系统10的外负载大于开关系统7的外负载,反馈油路的LS信号压力大于通往开关系统7的油液压力时,反馈油路的LS信号压力去往变量泵2的变量机构,开关系统7的油液压力会经电磁阀8、节流阀4去往压力补偿阀5的弹簧腔,在压力补偿阀5和节流器6的作用下,通向开关系统7的流量为定值。

反馈油路的LS信号压力大于通往开关系统的油液压力,反馈的LS信号压力去往变量泵2的反馈机构,开关系统7的油液压力会经电磁阀8、节流阀4去往压力补偿阀5的弹簧腔;在压力补偿阀5的作用下,节流器6前后压差为x

因压力补偿阀5后的压力作用于压力补偿阀5控制腔,开关系统7的油液压力经电磁阀8、节流阀4进入压力补偿阀5的弹簧腔,且控制腔压力与弹簧腔压力和弹簧力之和相等,当开关系统负载变大时,弹簧腔压力变大,压力补偿阀5的阀口变大,使压力补偿阀5后的压力变大,反之,当开关负载变小时,弹簧腔压力变小,压力补偿阀5的阀口变小,使压力补偿阀5后的压力变小,即压力补偿阀5后的压力比开关系统7的油液压力大x

所以,此时变量泵2输出流量由反馈系统10控制,但由于压力补偿阀5和节流器6的存在,通过开关系统7的流量为定值,且不受外负载影响,只与压力补偿阀5的弹簧力有关。

本发明提供一种单泵向多个系统稳定供油的液压系统设计方法,回路简单;本发明可以在外负载变动的情况下,仍然可以提供稳定的流量,保证液压缸稳定的移动速度以及马达的稳定转速;合理利用发动机的输出功率,提高工作效率。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。