一种改进型包装袋侧风琴制备设备、方法及包装袋

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及包装袋加工领域,尤其涉及一种改进型包装袋侧风琴制备设备、方法及包装袋。

背景技术

包装袋是指用于包装各种用品的袋子,使货物在生产流通过程中方便运输,容易存储,广泛用于日常生活和工业生产中。拉链(或开闭条)是包装袋装配后实现物品包装密封的常用结构之一,考虑到拉链(或开闭条)安装处的包装袋牢固度,通常在靠近拉链(或开闭条)的侧风琴处设置两个三角区,以避免包装袋使用过程中在拉链(或开闭条)处被牵开。

申请人针对现有技术的缺陷,于2021年9月29日提交了申请号为202111155431.1,名称为一种包装袋制备方法、申请号为202111168496.X,名称为一种包装袋以及申请号为202111168497.4,名称为一种包装袋侧风琴制备设备及制袋机的技术方案,分别为包装袋的制备方法、设备和包装袋进行保护。在对该技术的后续研发过程中,申请人注意到通过上述申请专利技术方案制备的包装袋虽然可以解决现有技术的问题,但同样引入的新的问题,具体为:包装袋的侧风琴上部分形成三角形区域,在三角形区域与上片膜片和下片膜片的侧边缘重合的边上具有与上片膜片热封形成的热封部,且环绕热封部形成加强部,在该技术方案中,侧风琴三角形区域具有上下两层叠层,使得侧风琴的三角形区域叠层的内侧面与上下膜片内侧面形成的包装袋内部区域中容易卡入包装袋内部需要盛放的物料,若该物料为细小颗粒、粉末等卡入该区域,较难清理,一方面造成物料的浪费,另一方面物料堆积在侧风琴顶部形成凸起,影响美观。

因此,本领域的技术人员致力于研发另一种包装袋侧风琴制备设备及制袋机及包装袋,保障包装袋牢固度的同时节省工序和成本。

发明内容

有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种改进型包装袋侧风琴制备设备、方法及包装袋,以解决背景技术中的问题。

为了解决上述问题,本发明提供一种包装袋侧风琴膜片的制备设备,至少包括:

膜材输送机构,沿膜材的长度方向持续不间断的输送包装袋膜材,该机构输送的膜材包括用于形成上片膜片和下片膜片的膜材;

侧风琴翻折机构,将用于形成侧风琴膜片的侧风琴膜材沿其长度方向的两侧边缘1/4中线对称翻折,翻折后的侧风琴膜材边缘在所述侧风琴膜材的中线处重合,使得所述侧风琴膜材形成上下两层的叠层结构;

冲压机构,用于对叠层的所述侧风琴膜片上层进行冲压,形成“T”型冲压区域;

侧风琴输送机构,用于将形成“T”型冲压区域的所述侧风琴膜片沿所述膜材的宽度方向持续不间断的输送到形成所述上片膜片和所述下片膜片的膜材之间;

烫封机构,将所述侧风琴膜片的上下两层叠层分别与所述上片膜片的膜材和所述下片膜片的膜材进行局部烫封;

三角翻折机构,将烫封后的所述上片膜片的膜材连同所述侧风琴膜片的上层一起以两者的烫封部分为基点向上翻折,使得所述侧风琴膜片在翻折处形成对称的两个三角形结构;以及将形成三角形结构的所述侧风琴膜片和所述上片膜片的膜材沿两个三角形结构的中线折回;

冲孔机构,对所述烫封机构在所述侧风琴膜片和所述上片膜片和下片膜片之间形成的局部烫封部分冲孔,使得所述侧风琴膜片与所述上片膜片和所述下片膜片形成分离;

翻折机构,将分离后的所述上片膜材和所述下片膜材分别向外翻折,使得分离后的所述侧风琴单独露出;以及在所述侧风琴烫封后将所述上片膜材和所述下片膜材折回;

拉断机构,将单独露出的所述侧风琴膜片沿“T”型冲压区域的冲压痕将该“T”型冲压区域从所述侧风琴膜片上拉断,形成空白区域;

烫压机构,将形成空白区域的所述侧风琴的三角形结构的斜边进行烫压,并将折回的所述上片膜片的膜材、所述下片膜片的膜材分别与所述侧风琴膜片进行烫压,形成侧风琴三角区域的热封部及加强部。

进一步的,所述烫封装置将所述侧风琴膜片与所述上片膜片的膜材和所述下片膜片的膜材进行局部烫封时,烫封的部分为所述侧风琴膜材沿中线以及翻折后形成的双层膜材的中线的端点部。

进一步的,所述三角翻折机构翻折形成对称的两个三角形结构后,该对称的两个三角形结构的顶点即为所述烫封装置烫封的所述端点部。

进一步的,所述冲孔机构对所述端点部进行完全冲孔,使得所述侧风琴膜片与所述上片膜材和所述下片膜材的烫封的端点部分完全分离。

进一步的,所述烫压装置将所述侧风琴膜材的三角形结构的斜边烫封后,使得叠层的三角形结构形成一个烫封的整体,避免包装袋内部颗粒从卡入叠层的部分。

本技术方案还提供一种制袋机,该制袋机具有前述所述的包装袋侧风琴膜片的制备设置,以制备包装袋。

本发明还提供一种利用前述设备制备包装袋的方法,包括如下工序:

Step1:通过所述膜材输送机构沿膜材的长度方向持续不间断的输送包装袋膜材,该机构输送的膜材包括用于形成所述上片膜片和所述下片膜片的膜材;

Step2:通过所述侧风琴翻折机构将用于形成所述侧风琴膜片的侧风琴膜材沿其长度方向的两侧边缘1/4中线对称翻折,翻折后的侧风琴膜材边缘在所述侧风琴膜材的中线处重合,使得所述侧风琴膜材形成上下两层的叠层结构,并根据需要对所述侧风琴膜材进行裁断,形成叠层的所述侧风琴膜片;

Step3:通过所述冲压机构将Step2翻折后形成叠层的所述侧风琴膜片上层进行冲压,形成“T”型冲压区域;

Step4:利用所述侧风琴输送机构将Step3形成“T”型冲压区域的所述侧风琴膜片沿所述膜材的宽度方向持续不间断的输送到形成所述上片膜片和所述下片膜片的膜材之间;

Step5:利用所述烫封机构将Step4所述侧风琴膜片的上下两层叠层分别与所述上片膜片的膜材和所述下片膜片的膜材进行局部烫封;

Step6:利用所述三角翻折机构将Step5烫封后的所述上片膜片的膜材连同所述侧风琴膜片的上层一起以两者的烫封部分为基点向上翻折,使得所述侧风琴膜片在翻折处形成对称的两三角形结构;然后利用所述三角翻折机构将所述侧风琴膜片和所述上片膜片的膜材沿两个所述三角形结构的对称线折回,使两三角形结构重叠;

Step7:利用所述冲孔机构对Step5中所述烫封机构在所述侧风琴膜片和所述上片膜片和下片膜片之间形成的局部烫封部分冲孔,使得所述侧风琴膜片与所述上片膜片和所述下片膜片形成分离;

Step8:利用所述翻折机构将Step7分离后的所述上片膜材和所述下片膜材分别向外翻折,使得分离后的所述侧风琴单独露出;

Step9:利用所述拉断机构将Step8单独露出的所述侧风琴膜片沿Step3 形成的“T”型冲压区域的冲压痕将该“T”型冲压区域从所述侧风琴膜片上拉断,形成空白区域;

Step10:利用所述烫压机构将Step9拉断“T”型冲压区域的所述侧风琴膜材沿所述三角形结构的斜边烫压,使得三角形结构的叠层烫封形成一个整体;

Step11:利用所述翻折机构所述上片膜片和所述下片膜片折回到所述侧风琴膜材两侧后,利用所述烫压机构将Step10重叠后的空白区域部分进行烫压,形成侧风琴三角区域的所述热封部及加强部。

进一步的,在Step5中所述烫封装置将所述侧风琴膜片与所述上片膜片的膜材和所述下片膜片的膜材进行局部烫封时,烫封的部分为所述侧风琴膜材沿中线以及翻折后形成的双层膜材的中线的端点部。

本发明还提供一种利用上述侧风琴制备设备及制袋机,采用上述制备方法制备的包装袋,至少包括:具有侧边缘的所述上片膜片、所述下片膜片、位于所述上片膜片和所述下片膜片两侧边缘之间的所述侧风琴膜片;其中,

每一片所述侧风琴膜片均为沿其长度方向1/4中线对称翻折结构,在所述侧风琴膜片的上端部具有一对称内折的三角区域,该三角区域的一条边与所述上片膜片和所述下片膜片的侧边缘重合,其一顶点位于所述侧风琴膜片中线上;在所述三角形区域与所述上片膜片和所述下片膜片的侧边缘重合的边上具有与所述上片膜片热封形成的热封部,且环绕所述热封部形成加强部;其在所述三角形区域的斜边部分具有烫压部,所述烫压部为所述三角形区域的两层叠片边缘烫压形成。

通过实施上述本发明提供的改进型包装袋侧风琴制备设备、方法及包装袋,具有如下技术效果:

(1)本发明技术方案中包装袋的侧风琴上端部形成三角形结构,且在三角形结构本身设置有热烫封结构和加强结构,使得三角形结构的上端部的顶角被烫压且加强,有效保障该包装袋在使用过程中的完整性,不易破损;

(2)本发明技术方案中,利用三角形结构本身的加强结构保障其不易破损,无需额外增加其他的加强结构,极大的节约了包装袋制备成本;

(3)本发明技术方案中,在三角形结构的斜边处形成烫压部,将侧风琴的三角形叠层烫压到一起,形成一个整体,避免了在侧风琴顶端三角结构处卡入物料,影响美观和使用效果;

(4)本发明技术方案中包装袋侧风琴制备设备可独立作业,也可作为现有制袋机的增加工序协同作业,具有极高的适配性和灵活性;

(5)本发明技术方案中侧风琴的制备成本低,工序简便,自动化程度高,操作极为便利。

附图说明

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

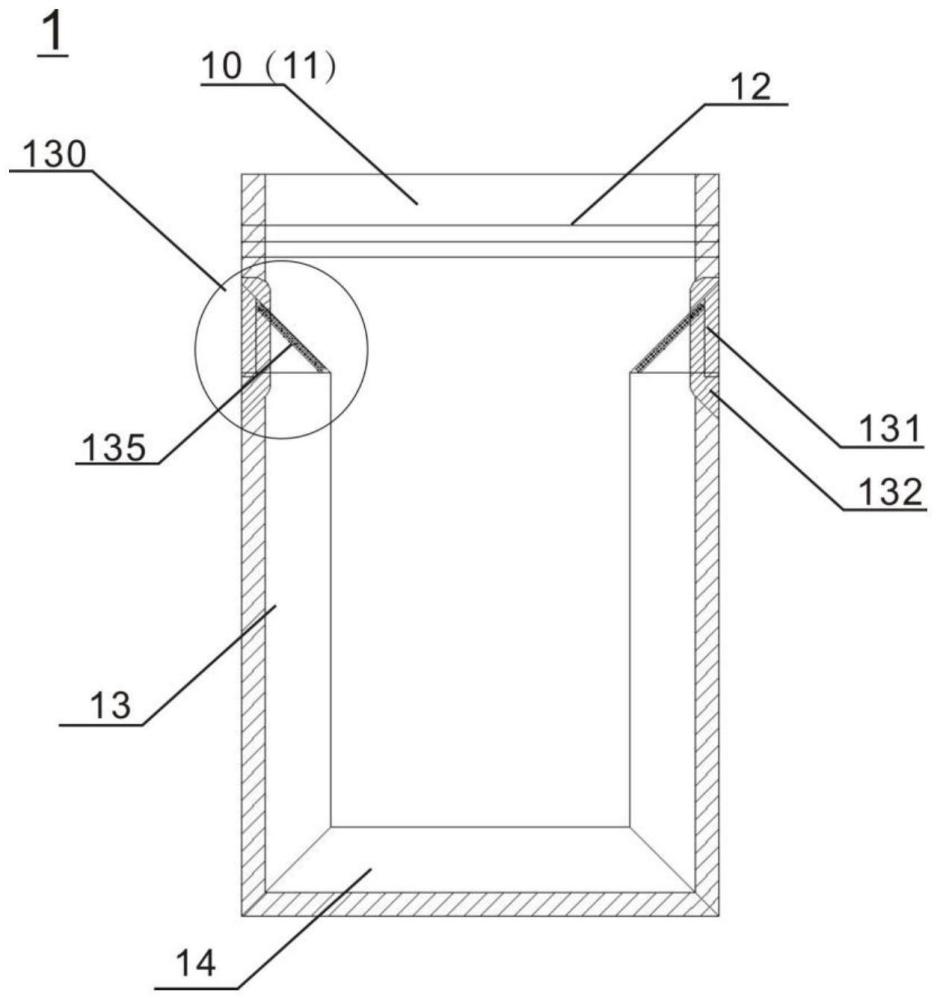

图1是本发明具体实施方式中包装袋结构示意图;

图2-7是本发明具体实施方式中包装袋制备流程示意图;

图8是图3中“T”型冲压痕示意图;

图中:

1、包装袋;10、上片膜片/上片膜材;11、下片膜片/下片膜材;12、封口结构;13、侧风琴膜片/侧风琴膜材;130、三角区域;131、热封部;132、加强部;133、“T”型冲压区域;134、“T”型冲压痕;135、烫压部;136、端点部;137、空白区域;138、三角形结构;139、长形烫封区;14、底部膜片;

A:实线冲压刀痕;B虚线冲压刀痕;C、等腰直角三角形腰线延长线;

图中箭头所示方向为膜材折叠方向。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面采用具体实施方式详细描述本发明的技术方案。

在本实施方式中提供一种包装袋1,如图1所示,至少包括:具有侧边缘的上片膜片10、下片膜片11、位于上片膜片10和下片膜片11两侧边缘之间的侧风琴膜片13;以及位于上片膜片10和下片膜片11之间,其两侧边缘与侧风琴膜片13的底边连接的底部膜片14,在上片膜片10和下片膜片11之间,且位于侧风琴膜片13上方的位置还设置有封口结构12,该封口结构可以为拉链、或开闭条等。

基于上述结构,每一片侧风琴膜片13均为沿其长度方向1/4中线对称翻折结构,两侧翻折后的边缘在侧风琴膜片13的中线处重合;在侧风琴膜片13的上端部具有一对称内折的三角区域130,该三角区域位于封口结构12的下方,且该三角区域130的底边与上片膜片10和下片膜片11的侧边缘重合,其顶点位于侧风琴膜片13中线上,一直角边位于侧风琴膜片13的侧边,在三角区域130的一直角边上具有与上片膜片10热封形成的热封部131,且环绕热封部131形成加强部132;且在三角形区域130位于包装袋内侧的斜边部分具有烫压部135,该烫压部135为三角形区域130的两层叠片边缘烫压形成。

三角区域130优选的结构形式为顶点位于侧风琴膜片13对折中线上,底边位于侧风琴膜片13侧边缘形成的等腰三角形;热封部131位于三角形区域顶点到底边的垂线下方的三角区域130底边上,且热封部131的下方边缘与三角形区域位于下方的底角重合,其下边缘的角度呈45°。

热封部131采用点烫方式制备,且点烫于上片膜片10和/或下片膜片11与侧风琴膜片13烫封形成侧边缘之前,热封部131的宽度小于包装袋1上片膜片10和/或下片膜片11与侧风琴膜片13烫合的边缘宽度;热封部131的长度与三角区域130的底部边长的1/2相当。

加强部132为三面环绕于热封部131外侧,加强部132与热封部131所形成的区域宽度等于或略大于包装袋1上片膜片10和/或下片膜片11与侧风琴膜片13烫合的边缘宽度。

烫压部135沿三角区域130的斜边处烫压,可为线型结构仅烫压斜边边缘,只要将三角区域130的两层膜材之间形成封口即可;也可形成烫压面。

结合图2-8所示,是本实施例提供的一种制备前述包装袋1侧风琴膜片13的制备设备,此处需要说明的是,在本实施例的方法和设备中使用的各输送机构、烫封机构、烫压机构、裁切机构以及翻折机构其机构本身与现有的公开的机构组成基本相同,此技术方案中对于其具体组成部件不做过多赘述,可参照现有的具体机构的组成形式即可。本实施例中的制备设备至少包括:

膜材输送机构,沿膜材的长度方向持续不间断的输送包装袋1膜材,该机构输送的膜材包括用于形成上片膜片10和下片膜片11的膜材;此处,膜材输送机构输送的膜材可以为一片膜材,也可以为上下两片膜材;膜材输送机构输送的膜材为一片膜材时,还需要一膜材翻折机构,膜材翻折机构位于侧风琴输送机构的下游,用于将输送好侧风琴膜材13的膜材沿其中线方向对折,形成制备包装袋1的上片膜片10膜材和下片膜片11膜材,侧风琴膜片13位于翻折后形成的上片膜片10膜材和下片膜片11膜材之间。

侧风琴翻折机构将侧风琴膜片13膜材的两侧边缘沿其长度方向的1/4中线向上翻折,翻折后的两侧边缘在侧风琴膜片13的长度方向的中线处重合,使得侧风琴膜材13形成上下两层的叠层结构;

冲压机构,用于对叠层的侧风琴膜片13上层进行冲压,如图3所示形成“T”型冲压区域133;冲压机构至少包括实线冲压刀头和虚线冲压刀头两种,其中,实线冲压刀头为“┓”型,用于将“T”型冲压区域133的水平与竖直连接的部分形成“┓”型冲断,如图8中A即为实线冲压刀痕;虚线冲压刀头用于将“T”型冲压区域133中除冲断的“┓”型外其他部分冲压呈间断连接状态,使得经过冲压机构冲压后的“T”型冲压区域133与侧风琴膜片13的上层仍为连续的一片式结构,如图7中B即为虚线冲压刀痕。

侧风琴输送机构,用于将形成“T”型冲压区域133的侧风琴膜片13沿膜材的宽度方向持续不间断的输送到形成上片膜片10和下片膜片11的膜材之间;

烫封机构,将侧风琴膜片13的上下两层叠层分别与上片膜片10的膜材和下片膜片11的膜材进行局部烫封;在烫封机构进行烫封时,对侧风琴膜片13下层与下片膜片11的膜材烫封形成烫封的端点部135,该端点部135位于侧风琴膜材沿中线以及翻折后形成的双层膜材的中线的端点部分。

烫封机构进行烫封时,对侧风琴膜片13下层与下片膜片11的膜材烫封形成长形烫封区139,该长形烫封区139以侧风琴膜片13下层沿长度方向对折中线为对称;长形烫封区139的上端为等腰直角三角形,该等腰直角三角形的直角顶点位于侧风琴膜片13下片上边缘的中点上;长形烫封区139的宽度小于“T”型冲压区域133竖直部分的宽度,且“T”型冲压区域133“┓”型拐点位于等腰直角三角形两腰延长线(如图中C线所示)上。

需要说明的是,烫封机构上可设置一隔板,用于实现上片膜片10和下片膜片11与侧风琴膜片13的分别烫封;若不适用隔板,则需要控制烫封的力度与时间。

三角翻折机构将烫封后的上片膜片10的膜材连同侧风琴膜片13的上层一起沿两者的烫封部分所在的直线向上翻折,使得侧风琴膜片13在翻折处形成对称的两三角形结构138;以及将形成三角形结构138的侧风琴膜片13和上片膜片10的膜材沿两三角形结构138的对称线折回;在三角翻折机构翻折形成对称的两个三角形结构138后,该对称的两个三角形结构138的顶点即为烫封装置烫封的端点部136,也即为长形烫封区139的直角顶点处。

冲孔机构对烫封机构在侧风琴膜片13和上片膜片10和下片膜片11之间形成的端点部136冲孔,使得侧风琴膜片13与10上片膜片和下片膜片11形成分离;冲孔机构对端点部进行的冲孔属于完全冲孔,使得侧风琴膜片13与上片膜材10和下片膜材11的烫封的端点部136分完全分离。

翻折机构将分离后的上片膜材10和下片膜材11分别向外翻折,使得分离后的侧风琴膜材13单独露出;以及在侧风琴膜材13烫封后将上片膜材10和下片膜材11折回;

拉断机构将单独露出的侧风琴膜片13沿“T”型冲压区域133的冲压痕124将该“T”型冲压区域133从侧风琴膜片13上拉断,形成空白区域137;

烫压机构,将形成空白区域137的侧风琴膜片13的三角形结构138的斜边进行烫压,烫压装置将侧风琴膜材13的三角形结构的斜边烫封后,使得叠层的三角形结构形成一个烫封的整体,改烫压部分形成烫压部135,以避免包装袋内部颗粒从卡入叠层的部分;烫压机构折回的上片膜片10的膜材、下片膜片11的膜材分别与侧风琴膜片13进行烫压,形成侧风琴三角区域的热封部131及加强部132。

三角翻折机构翻折形成三角结构时,“T”型冲压区域133位于上片膜片10连接的侧风琴膜片13上,且“┓”型冲断部向上,方便拉断。

该包装袋1侧风琴膜片13的制备设置可独立设置,也可与现有制袋机协同运作,作为现有制袋机的一道工序设备。

结合图2-8所示,本实施例还提供一种利用前述设备制备前述包装袋1的方法,包括如下工序:

Step1:通过膜材输送机构沿膜材的长度方向持续不间断的输送包装袋1膜材,该机构输送的膜材包括用于形成上片膜片10和下片膜片11的膜材;

Step2:通过侧风琴翻折机构将用于形成侧风琴膜片13的侧风琴膜材两侧边缘沿其长度方向的1/4中线对称翻折,对折后的两侧边缘在侧风琴膜材的中线处重合,使得侧风琴膜材形成上下两层的叠层结构,并根据需要对侧风琴膜材进行裁断,形成叠层的侧风琴膜片13;

Step3:通过冲压机构将Step2翻折后形成叠层的侧风琴膜片13上层进行冲压,形成“T”型冲压区域133;

Step4:利用侧风琴输送机构将Step3形成“T”型冲压区域133的侧风琴膜片13沿膜材的宽度方向持续不间断的输送到形成上片膜片10和下片膜片11的膜材之间;

Step5:利用烫封机构将Step4侧风琴膜片13的上下两层叠层分别与上片膜片10的膜材和下片膜片11的膜材进行局部烫封,形成烫封的端点部136;

Step6:利用三角翻折机构将Step5烫封后的上片膜片10的膜材连同侧风琴膜片13的上层一起以两者的端点部136为基点向上翻折,使得所述侧风琴膜片13在翻折处形成对称的两三角形结构138;然后利用所述三角翻折机构将所述侧风琴膜片13和所述上片膜片10的膜材沿两个所述三角形结构138的对称线折回,两三角形结构138形成重叠;

Step7:利用所述冲孔机构对Step5中所述烫封机构在所述侧风琴膜片13和所述上片膜片10和下片膜片11之间形成的端点部136冲孔,使得所述侧风琴膜片13与所述上片膜片10和所述下片膜片11形成分离;

Step8:利用所述翻折机构将Step7分离后的所述上片膜材10和所述下片膜材11分别向外翻折,使得分离后的所述侧风琴膜片13单独露出;

Step9:利用拉断机构将Step8单独露出的侧风琴膜片13沿“T”型冲压区域133的冲压痕134将该“T”型冲压区域133从侧风琴膜片13上拉断,形成空白区域137;

Step10:利用所述烫压机构将Step9拉断“T”型冲压区域133的所述侧风琴膜材13沿所述三角形结构138的斜边烫压,形成烫压部136,使得三角形结构138的叠层烫封形成一个整体;

Step11:利用所述翻折机构所述上片膜片10和所述下片膜片11折回到所述侧风琴膜材13两侧后,利用所述烫压机构将Step10重叠后的空白区域137部分进行烫压,形成侧风琴三角区域的所述热封部131及加强部132;

Step12:将形成热封部131和加强部132的侧风琴膜材13和上片膜片10、下片膜片11沿包装袋输送方向输送到下一工位进行包装袋加工。

在Step1中,膜材输送机构输送的膜材可以为一片膜材,也可以为上下两片膜材。

膜材输送机构输送的膜材为一片膜材时,在Step4还包括步骤Step4-1:利用膜材翻折机构将输送好侧风琴膜片13的膜材沿其长度方向的中线向上翻折,使膜材沿其中线方向对折形成制备包装袋1的上片膜片10膜材和下片膜片11膜材,侧风琴膜片13位于翻折后形成的上片膜片10膜材和下片膜片11膜材之间。

在Step3中,冲压机构至少包括实线冲压刀头和虚线冲压刀头两种,其中,实线冲压刀头为“┓”型,用于将“T”型冲压区域133的水平与竖直连接的部分形成“┓”型冲断;虚线冲压刀头用于将“T”型冲压区域133中除冲断的“┓”型外其他部分冲压呈间断连接状态,使得经过冲压机构冲压后的“T”型冲压区域133与侧风琴膜片13的上层仍为连续的一片式结构。

在Step5中,烫封机构进行烫封时,对侧风琴膜片13上端部两侧直角部分沿中线处向内折叠,在中线的端点处形成一等腰直角,以该等腰直角确定烫封位置,即,在中线处形成顶部为等腰直角三角形底部为长方形的长形烫封区139,在等腰直角三角形的直角顶点处形成端点部136。

长形烫封区135的宽度小于“T”型冲压区域133竖直部分的宽度,且“T”型冲压区域133“┓”型拐点位于等腰直角三角形两腰延长线上。

在Step6中,三角翻折机构翻折形成三角型结构138时,“T”型冲压区域133位于上片膜片10连接的侧风琴膜片13上,且“┓”型冲断部向上,方便拉断。

需要补充说明的是,除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明专利申请说明书以及权利要求书中使用的“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”“端”、“侧”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

本领域技术人员在考虑说明书及实践这里的发明后,将容易想到本发明的其它实施方案。本申请旨在涵盖本发明的任何用途或者适应性变化,这些用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由权利要求书指出。

应当理解的是,本发明并不局限于上面已经描述并在附图中示出的结构,并且可以在不脱离其范围的前提下进行各种修改和改变。本发明的范围仅由所附的权利要求书来限制。