一种新型结构的动模板

文献发布时间:2024-01-17 01:23:17

技术领域

本发明涉及注塑机零配件技术领域,具体涉及一种新型结构的动模板。

背景技术

注塑机是利用成型模具制成各种形状的铸件的主要成型设备。现有技术的各种规格注塑机一般包括锁模油缸、动模板、定模板以及分别安装于动模板上的动模具、安装于定模板上的定模具,在开合模的过程中,锁模油缸的活塞杆与动模板连接,动模板和定模板平行设置,且动模板和定模板的四个边角开设有通孔,动模板和定模板相对的通孔通过拉杆连接,其中定模板通过螺母固定在拉杆的底部,动模板通过锁模油缸可沿拉杆上下滑动靠近或者远离定模板,其中锁模油缸设置有抱闸用于将动模板锁定。

动模板是注塑机的重要刚性零件,具有固定模具、运动导向和定位作用,因此动模板结构及其刚度直接影响到注塑机的质量和寿命。传统的动模板厚度较薄、尺寸较小,导致拉杆之间的间距小,适用面小,使得动模板刚性较弱,在注塑机合模过程中动模板由于受模具的合模力作用会产生比较大的弹性变形,模板的弹性变形大小对注塑制品来说至关重要,变形量过大会影响到注塑产品的尺寸精度,并在铸件分型面上产生飞边,严重影响制品品质,导致不合格品产生;另外,在模板变形的同时模板本身各危险区域会产生较大应力,变形量越大则应力也会越大,当应力超过模板材料许用应力时,会导致动模板开裂失效,这对注塑机来说后果十分严重,在实际生产过程中经常发生的裂模板问题和产品出飞边就是应力过度集中使得动模板变形量过大导致的。

发明内容

本发明的目的在于提供一种新型结构的动模板,用于解决现有技术中动模板应力过度集中,变形量过大,使得在加工过程中发生动模板开裂和产品出飞边等情况造成经济损失的问题。

本发明的目的可以通过以下技术方案实现:

一种新型结构的动模板,包括安装板、加强筋、锁模套筒、注料筒和盖板,所述安装板四角开设有通孔,所述锁模套筒嵌设于所述通孔,所述注料筒安装于所述安装板中心;所述加强筋呈X型镂空结构,布设于所述安装板上;所述锁模套筒与所述注料筒通过所述加强筋连接;所述盖板压合于所述加强筋,且其四角分别连接于所述锁模套筒侧壁;所述安装板、盖板和所述加强筋之间形成空心腔。

作为本发明进一步的方案,所述加强筋包括环形筋、连接筋和弧形筋,所述弧形筋的两端分别于所述连接筋的一端一体成型连接,所述连接筋的另一端一体成型连接于所述环形筋;所述环形筋套设于所述注料筒侧壁,所述弧形筋套设于所述锁模套筒侧壁。

作为本发明进一步的方案,所述锁模套筒顶壁铣有台阶面,所述台阶面的中心线与所述安装板的对角线重合。

作为本发明进一步的方案,所述注料筒周向内壁开设有若干凸槽,所述环形筋周向内壁开设有若干凹槽,所述环形筋与所述注料筒榫接。

作为本发明进一步的方案,所述注料筒的开口尺寸沿注料方向逐渐减小。

作为本发明进一步的方案,还包括减速组件;所述锁模套筒包括套筒壁;所述减速组件安装于所述套筒壁,所述减速组件包括驱动组件和滚珠,所述滚珠与所述驱动组件传动连接,所述驱动组件驱动所述滚珠沿拉杆侧壁滚动。

作为本发明进一步的方案,所述驱动组件包括伺服电机、齿条和第一齿轮,所述第一齿轮与所述齿条啮合,所述伺服电机输出端与所述第一齿轮驱动连接,所述齿条滑动设置于所述套筒壁内,所述滚珠转动连接于所述齿条一端。

作为本发明进一步的方案,所述减速组件还包括激光距离传感器,所述激光距离传感器安装于所述安装板底部,并与所述驱动组件通信连接,用于测量所述动模板与定模板之间的距离。

作为本发明进一步的方案,所述盖板开设有若干转换堵孔,所述空心腔通过所述转换堵孔与外部连通。

作为本发明进一步的方案,所述空心腔可填充沙层,所述沙层通过所述转换堵孔注入所述空心腔内。

本发明的有益效果:

本发明所公开的一种新型结构的动模板通过在安装板四角开设有通孔,锁模套筒嵌设于通孔,注料筒安装于安装板中心;加强筋呈X型镂空结构,布设于安装板上;锁模套筒与注料筒通过加强筋连接;盖板压合于加强筋,且其四角分别连接于锁模套筒侧壁;安装板、盖板和加强筋之间形成空心腔;将加强筋设置于动模板内,不仅会增加动模板的厚度还会增加动模板的刚性强度,将加强筋设置成X型镂空状,减轻动模板质量,使得动模板的移动精度更容易控制,避免了应力集中造成的动模板产生形变,提高铸件加工精度。

附图说明

下面结合附图对本发明作进一步的说明。

图1是本发明所提出的一种新型结构的动模板的安装结构示意图;

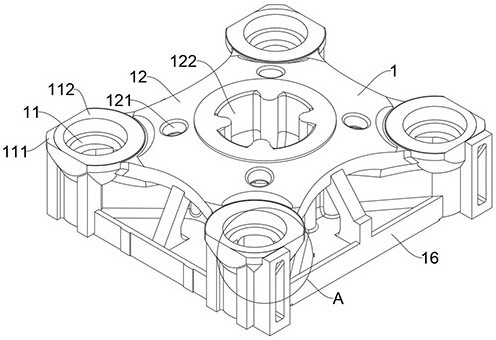

图2是本发明所提出的一种新型结构的动模板的整体结构示意图;

图3是本发明所提出的一种新型结构的动模板剖面结构示意图;

图4是本发明所提出的一种新型结构的动模板填充沙层剖面结构示意图;

图5是图2中A处放大图;

图6是本发明所提出的一种新型结构的动模板减速组件结构示意图。

图中:1、动模板;11、锁模套筒;111、台阶面;112、套筒壁;12、盖板;121、转换堵孔;122、注料筒;13、加强筋;131、连接筋;132、弧形筋;133、环形筋;14、空心腔;15、沙层;16、安装板;6、减速组件;602、伺服电机;603、齿条;604、第一齿轮;605、滚珠;606、驱动轴;607、第二齿轮;608、激光距离传感器;2、定模板;3、锁模油缸;4、拉杆;51、动模具;52、定模具。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-6所示,一种新型结构的动模板,包括由下至上依次连接的安装板16、加强筋13和盖板12,其中安装板16的四角开设有通孔,四个通孔处分别嵌设有锁模套筒11,加强筋13安装于安装板16上,加强筋13呈X状镂空结构,加强筋13的四个延伸边沿安装板16对角线延伸连接至锁模套筒11侧壁,盖板12压合于加强筋13上,使得安装板16、加强筋13和盖板12形成动模板1的主体,在动模板1的主体的中心开设有注料孔,注料孔嵌设有注料筒122,加强筋13的中心镂空且套设于注料筒122的外侧壁,锁模套筒11和注料筒122通过加强筋13连接,盖板12的四个边角连接于锁模套筒11侧壁,加强筋13的四个延伸边镂空使得加强筋13与盖板12和安装板16形成空心腔14。

该加强筋13包括环形筋133、连接筋131和弧形筋132,弧形筋132呈半圆环状,弧形筋132的首尾两端各与一根连接筋131的一端一体成型连接,而连接筋131的另一端与环形筋133侧壁一体成型连接;这样加强筋13呈X型镂空结构,加强筋13由环形筋133形成镂空圆环的主体,四组连接筋131分别设置于环形筋133的侧壁呈X型,沿连接筋131长度方向沿安装板16四个边角延伸至与弧形筋132端部连接,通过环形筋133、连接筋131和弧形筋132一体成型制成X型的镂空结构的加强筋13;

弧形筋132的两端通过连接筋131与环形筋133侧壁一体成型,形成闭合镂空结构,当加强筋13受力弯曲,若普通的加强筋13为实心,实心X型加强筋13的四条延伸边只能起到支撑动模板1的作用,也具有一定的分散应力的效果,但是非常有限;

由于实心X型加强筋13的四条延伸边相对于由弧形筋132的两端通过连接筋131与环形筋133侧壁一体成型的四条延伸边较窄,造成实心X型加强筋13的应力分散范围小,只能向两侧分散,造成实心X型加强筋13的应力分散效果差,应力集中使得动模板1的变形量加大;但是由弧形筋132的两端通过连接筋131与环形筋133侧壁一体成型的镂空X型加强筋13的四条延伸边的中部镂空,增大了应力分散的范围,当加强筋13发生应力集中,应力会沿加强筋13分散,镂空加强筋13的镂空部位会增大应力分散的范围,应力可以向镂空范围进行分散,从而分散应力,降低动模板1的变形量;

在动模板1受力时,强度较高的加强筋13可以承担一部分的应力,而通过中部的镂空设计,可以使应力更加均匀地传递到连接筋131和环形筋133上,从而减小了集中应力的发生。同时,该镂空设计还可以增加结构的柔韧性和变形能力,有利于提高整体结构的抗震性能和抗拉强度,镂空设计减少结构的刚度,使得结构在受到外部荷载作用时能够更好地进行位移和变形。这种柔韧性有助于吸收和分散动态荷载产生的能量,减小了结构内应力的集中,降低了结构的破坏风险,通过镂空设计,结构的变形能力得到增强,使其能够更好地吸收和适应外部荷载引起的位移变化,从而提高了结构的抗震性能和抗拉强度,增强了结构的整体稳定性和安全性,增加连接筋131和环形筋133的承载面积,镂空X型加强筋13可以有效减少局部应力集中的问题。当结构受到外部荷载时,由于加强筋13的存在,应力会在加强筋13上产生,加强筋13所承担的应力会经由连接筋131和弧形筋132均匀传递到整个结构中,从而降低了局部应力的集中程度。其中,加强筋13的四角的弧形筋132套设于锁模套筒11侧壁,环形筋133套设于注料筒122侧壁,加强筋13的四个边均是由两根连接筋131围合而成,加强筋13的上下两侧分别与盖板12和安装板16连接,使得盖板12、加强筋13与连接板之间形成空心腔14。

注塑机一般包括锁模油缸3、动模板1、定模板2和模具,其中模具包括安装于动模板1上的动模具51和安装于定模板2上的定模具52,在开合模的过程中,锁模油缸3的活塞杆与动模板1连接,动模板1和定模板2平行设置,且动模板1和定模板2的四个边角开设有通孔,动模板1和定模板2相对的通孔通过拉杆4连接,其中定模板2通过螺母固定在拉杆4的底部,动模板1通过锁模油缸3可沿拉杆4上下滑动靠近或者远离定模板2,其中锁模油缸3设置有抱闸用于将动模板1锁定。

由于传统的模板厚度较薄,当在压合模过程中,动模具51需要与定模具52紧紧贴合,那就需要使劲向下压动模板1以增加动模具51与定模具52的贴合程度,就需要动模板1四边角的锁模油缸3持续施加推力,这样就会使得动模板1四边角受到向下的推力,而动模板1中心部位安装有动模具51,此时的动模具51与固定的定模具52相互挤压,定模具52对动模具51产生的向上的推力作用到动模板1中心部位,而且动模板1的四个边角滑动穿设于拉杆4上,在压合模过程中锁模油缸3会通过抱闸防止动模板1向上后移,意味着在合模注料过程中当动模具51和定模具52紧密贴合后,动模板1是固定于拉杆4上的,则此时由于传统模板厚度较薄,当传统模板两侧受到向下的压力,中心部位受到向上的推力,此时应力过度集中在动模板1中部,会导致动模板1发生弯曲变形,动模板1中部向上凸,导致动模板1变形,动模板1持续的变形量过大会导致铸件的尺寸精度降低,甚至会在铸件分型面上产生飞边,将严重降低铸件的品质,导致铸件不合格,需要重新生产,会导致生产成本提高;

所以为了降低动模板1的变形量,提高铸件精度,设置X型镂空结构的加强筋13,避免应力过于集中在动模板1中部引起的变形;环形筋133为中空环状结构,若环形筋133为实心结构,则应力只能沿环形筋133周向侧壁传递,使得应力过于集中,而设置镂空环形筋133,当应力传递至环形筋133时,由于环形筋133内侧壁镂空,当应力传递至环形筋133时,既可以向环形筋133外侧壁分散,又可以向环形筋133内侧壁分散,使得环形筋133的受力面积增大,分散应力,改变应力的传递状态,使得应力由原来的单向传递变成多向传递,避免了应力过于集中,降低动模板1产生的形变量;

同理,加强筋13向动模板1四个边角延伸方向的连接筋131和弧形筋132围合成的镂空结构,同样当应力传递至加强筋13的X型的四条边时,若加强筋13的X型的四条边为实心结构,则此时应力只能沿加强筋13的X型的四条边的外侧壁传递,使得应力过于集中,导致产生形变,而将加强筋13的X型的四条边设置镂空结构,当应力传递至加强筋13的X型的四条边时,由于加强筋13的X型的四条边内侧壁镂空,当应力传递至加强筋13的X型的四条边时,既可以向加强筋13的X型的四条边外侧壁分散,又可以向加强筋13的X型的四条边内侧壁分散,使得加强筋13的X型的四条边的受力面积增大,改变应力的传递状态,使得应力由原来的单向传递变成多向传递,分散应力,避免了应力过于集中,降低动模板1产生的形变量。

在一实施例中,将加强筋13设置于动模板1内,不仅会增加动模板1的厚度还会增加动模板1的刚性强度,将加强筋13设置成X型镂空状,减轻动模板1质量,使得动模板1的移动精度更容易控制,避免了应力集中造成的动模板1产生形变,提高铸件加工精度。

优选地,加强筋13呈十字形镂空结构,不仅可以避免应力集中,还可以提高加强筋13的牢固程度,设置十字形加强筋13,此时需要增加动模板1的长度,提高动模板1尺寸,以使得拉杆4之间的间距增大,从而增加模具的尺寸。

由于在压合模注料过程中,锁模油缸3会紧紧地将动模板1锁定在拉杆4并向下挤推动模板1,会使得动模板1四个边角连接的锁模套筒11受力变形,且锁模套筒11沿动模板1对角线的远端处变形量较大,若套筒壁112变形量大会挤压拉杆4造成拉杆4断裂,为了避免套筒壁112变形量大挤压拉杆4造成拉杆4断裂,在锁模套筒11顶壁铣有台阶面111,且台阶面111的中心线与安装板16的对角线重合,在铣低一个台阶的过程中,由于减少了套筒壁112的高度,使套筒壁112承受的压应力减小,同时减小了套筒壁112的体积,使得套筒壁112内部受到的内部应力也会随之减少,这样套筒壁112的变形量也相应减小,不会再出现大幅度的形变,从而减轻应力的集中。

在一实施例中,注料筒122周向内壁开设有若干凸槽,环形筋133周向内壁开设有若干凹槽,环形筋133的凹槽与注料筒122的凸槽榫接,注料筒122的开口尺寸沿注料方向逐渐减小,从而满足模具与注料筒122之间的装配配合关系,逐渐缩小的开口尺寸使得注料筒122内注胶流速加快,提高浇注速度,提高浇注效率。

在一实施例中,由于动模板1沿拉杆4滑动靠近定模具52的过程中,速度逐渐降低,为了避免下降速度过快使得动模具51与定模具52发生碰撞,造成模具损坏,所以设置减速组件6协助锁模油缸3控制动模板1沿拉杆4滑动速度,减速组件6安装于套筒壁112,减速组件6包括驱动组件和滚珠605,滚珠605与驱动组件传动连接,驱动组件驱动滚珠605沿拉杆4侧壁滚动,当动模板1向下移动逐渐靠近定模板2的过程中,可通过人工手动启闭伺服电机602,伺服电机602转动带动齿轮转动,齿条603滑动设置于套筒壁112水平方向且位于拉杆4的两侧,此时齿轮转动带动齿条603沿套筒壁112左右滑动,当动模板1距离定模板2越来越近的时候,齿轮转动,带动齿条603靠近拉杆4,齿条603端部转动连接有滚珠605,滚珠605滚动地贴在拉杆4壁上,齿条603带动滚珠605挤压拉杆4,滚珠605与拉杆4摩擦配合,滚珠605通过与拉杆4的摩擦配合来降低动模板1沿拉杆4滑动的速度,当齿条603带动滚珠605挤压拉杆4时,滚珠605与拉杆4之间的摩擦力会抵消一部分拉杆4的运动动能,从而降低动模板1的滑动速度,从而降低动模板1沿拉杆4滑动的速度,避免动模板1下降过程中动模具51与定模具52发生碰撞造成损坏,

在一实施例中,驱动组件包括伺服电机602、齿条603和第一齿轮604,第一齿轮604与齿条603啮合,伺服电机602输出端与第一齿轮604驱动连接,齿条603滑动设置于套筒壁112内,滚珠605转动连接于齿条603一端,还包括第二齿轮607,第二齿轮607与第一齿轮604通过驱动轴606同轴驱动连接,第二齿轮607处也啮合有齿条603,通过伺服电机602转动,带动第一齿轮604和第二齿轮607同时转动,两齿条603同时靠近拉杆4将滚轮摩擦滚动贴在拉杆4上,辅助锁模油缸3对动模板1进行限速保护。

在一实施例中,为了避免人工判断不准确,人工判断失误造成定模具52与动模具51发生碰撞造成损坏,减速组件6还包括激光距离传感器608,激光距离传感器608安装于安装板16底部,并与驱动组件通信连接,用于精准测量动模板1与定模板2之间的距离,激光距离传感器608先由安装在动模板1底部的激光二极管对准定模板2顶部发射激光脉冲,经定模板2反射后激光返回到安装在动模板1上的激光接收器,被光学系统接收后成像到雪崩光电二极管上,雪崩光电二极管是一种内部具有放大功能的光学传感器,因此它能检测极其微弱的光信号,通过控制器记录并处理从光脉冲发出到返回被接收所经历的时间,由于动模具51和定模具52的长度是固定数值预先输入控制器,激光传输速度为光速,即可测定动模板1距离定模板2的实时距离,激光距离传感器608与伺服电机602通信连接,从而自动控制伺服电机602转动;激光距离传感器608利用激光束发射和接收的原理,可以非常精准地测量两个物体之间的距离。当动模板1与定模板2之间的距离发生变化时,激光距离传感器608会发出激光束并接收反射回来的光信号,通过测量激光束的发射和接收时间差,可以计算出动模板1与定模板2之间的精确距离,实时掌握动模板1与定模板2之间的间隙,从而保证减速过程的稳定性和精度,迅速反应并测量变化的距离,从而满足精密加工和控制的需求。

在一实施例中,动模板1形成空心腔14成为空心动模板1,但是由于部分生产需求需要使用实心结构的动模板1,为了便于实心动模板1与空心动模板1方便切换,而又不用将空心动模板1整体拆卸更换,在盖板12开设有若干转换堵孔121,空心腔14通过转换堵孔121与外部连通,空心腔14可填充沙层15,沙层15通过转换堵孔121注入所述空心腔14内,用木芯将转换堵孔121封堵,从而将空心动模板1转换为实心动模板1,快速转换,从而提高更换效率。

本发明所公开的一种新型结构的动模板的工作原理如下:

环形筋133为中空环状结构,当应力传递至环形筋133时,由于环形筋133内侧壁镂空,当应力传递至环形筋133时,既可以向环形筋133外侧壁分散,又可以向环形筋133内侧壁分散,使得环形筋133的受力面积增大,分散应力,避免了应力过于集中,降低动模板1产生的形变量;

同理,将加强筋13的X型的四条边设置镂空结构,当应力传递至加强筋13的X型的四条边时,由于加强筋13的X型的四条边内侧壁镂空,当应力传递至加强筋13的X型的四条边时,既可以向加强筋13的X型的四条边外侧壁分散,又可以向加强筋13的X型的四条边内侧壁分散,使得加强筋13的X型的四条边的受力面积增大,分散应力,避免了应力过于集中,降低动模板1产生的形变量;

将加强筋13设置于动模板1内,不仅会增加动模板1的厚度还会增加动模板1的刚性强度,将加强筋13设置成X型镂空状,减轻动模板1质量,使得动模板1的移动精度更容易控制,避免了应力集中造成的动模板1产生形变,提高铸件加工精度。

以上对本发明的部分实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种二板式合模机的动模板浮动油缸结构

- 一种新型结构码模孔的特殊动定模板

- 新型哈呋模动模板结构