一种包装盒用加工设备

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种包装盒用加工设备,属于纸品加工设备技术领域。

背景技术

包装盒是日常生活中常见的物品,可以存放纸巾、零食、玩具、广告印刷单等各种物品。例如授权公告号为CN218578526U的中国实用新型专利公开的筒状包装盒,筒状包装盒的外周面上设有撕裂线,位于撕裂线上部的部分形成盒盖,下部的部分形成盒体,撕裂线包括连续线部分和点断线部分,连续线部分的中间位置设有向下延伸的局部凸起,形成盒盖上的按压部。在撕裂线断开前,包装盒为一体结构,使用时扣开按压部,盒体上形成缺口,从缺口位置逐渐向两侧使撕裂线断开,即可打开盒盖取出物品。

为了制造上述筒状包装盒,申请公布号为CN115157771A的中国发明专利申请公开了一种包装盒用加工设备及方法,其中加工设备包括柱面支撑座、条状刀具和靠位驱动装置,柱面支撑座供圆筒状的包装盒套设并支撑包装盒的内壁,还供包装盒绕自身轴线转动;条状刀具与柱面支撑座之间沿垂直于柱面支撑座轴线的方向相对平移;靠位驱动装置具有使柱面支撑座和条状刀具相互分离以供包装盒套设在柱面支撑座上的上料位,还具有供包装盒和条状刀具相互接触以使条状刀具的刃口在包装盒的外周面上形成撕裂线的加工位。

上述加工设备在使用时,需要手动将包装盒套设在柱面支撑座上,加工完撕裂线后,还需要手动将包装盒取下,当包装盒批量生产时,每一个都要这样重复操作,人工成本高且劳动强度比较大。另外,加工撕裂线一般属于包装盒整个制造流程中比较靠后的步骤,包装盒的纸质原材料的厚度、表面颜色或花纹、企业Logo等标识往往在卷制成筒之前就已经确定,因此在加工撕裂线的过程中,必须要保证包装盒的位置正确,从而保证加工出的撕裂线形状与包装盒外表面设计出的颜色、花纹、企业Logo等标识的位置相匹配,到达预期的设计效果,因此需要人工控制包装盒的套装位置正确,这不仅存在误差,而且生产效率比较低。

发明内容

本发明的目的在于提供一种包装盒用加工设备,以解决现有技术中在加工包装盒时需要人工上料和/或人工下料而导致人工成本高且劳动强度比较大的问题。

为实现上述目的,本发明中的包装盒用加工设备采用如下技术方案:

一种包装盒用加工设备,包括供圆筒状的包装盒套设并支撑包装盒内壁的柱面支撑座,柱面支撑座上设置有下料顶推机构,和/或包装盒用加工设备还包括用于支撑待套设包装盒的盒体支撑座,盒体支撑座上设置有上料顶推机构;所述上料顶推机构包括可伸缩移动的用于顶推待套设包装盒的上料顶推件,柱面支撑座与盒体支撑座之间具有对应布置以供上料顶推件将待套设包装盒顶推套设到柱面支撑座外部的上料配合位;所述下料顶推机构包括可伸缩移动的用于将加工完撕裂线的包装盒从柱面支撑座上推下的下料顶推件。

上述技术方案的有益效果在于:本发明提出一种改进型的包装盒用加工设备,该加工设备的柱面支撑座上设置有下料顶推机构,和/或包装盒用加工设备还包括用于支撑待套设包装盒的盒体支撑座,盒体支撑座上设置有上料顶推机构,也即下料顶推机构和上料顶推机构两者中至少有一个;其中上料顶推机构包括可伸缩移动的上料顶推件,柱面支撑座与盒体支撑座之间具有上料配合位,这样就可以利用上料顶推件将待套设包装盒顶推套设到柱面支撑座外部,自动实现上料操作;而下料顶推机构包括可伸缩移动的下料顶推件,可以利用下料顶推件将加工完撕裂线的包装盒从柱面支撑座上推下,实现自动下料操作。

综上,只要下料顶推机构和上料顶推机构设置至少一种,就能够代替人工实现下料和/或上料的自动操作,从而降低人工成本和劳动强度。

进一步地,柱面支撑座与盒体支撑座之间还具有对应布置以供下料顶推件将加工完撕裂线的包装盒从柱面支撑座上推下至盒体支撑座上的下料配合位。

上述技术方案的有益效果在于:利用盒体支撑座下料,对包装盒进行支撑,避免包装盒跌落而造成损伤。

进一步地,包装盒用加工设备还包括用于驱动柱面支撑座上下移动的升降驱动机构,柱面支撑座的上下移动行程中具有处于所述上料配合位以供包装盒套设至柱面支撑座外部的上料位,还具有向上或向下移动后与刀具配合以加工撕裂线的加工位,还具有反向移动至所述下料配合位以供加工完撕裂线的包装盒被推回至盒体支撑座上的下料位。

上述技术方案的有益效果在于:柱面支撑座在升降驱动机构的驱动下可上下移动,方便移动至上料位进行包装盒套设,以及移动至加工位与刀具配合加工撕裂线,还可以再返回下料位供加工完撕裂线的包装盒被推回至盒体支撑座上,几个操作互不干涉,便于开展。

进一步地,上料配合位和下料配合位处于同一位置。

上述技术方案的有益效果在于:盒体支撑座不用移动,或者盒体支撑座和柱面支撑座均不用移动,操作方便省时。

进一步地,盒体支撑座包括截面呈V形的支撑板,支撑板的两个倾斜内侧壁用于支撑包装盒。

上述技术方案的有益效果在于:结构简单,支撑稳定。

进一步地,上料顶推件包括上料顶推杆和固定在上料顶推杆端部的上料顶推板,上料顶推板为弹性板。

上述技术方案的有益效果在于:避免对包装盒造成损伤。

进一步地,柱面支撑座具有内孔,下料顶推件的伸缩行程中具有缩回至柱面支撑座的内孔中的回退工位,还具有伸出柱面支撑座的内孔以将加工完撕裂线的包装盒从柱面支撑座上推下的推料工位。

上述技术方案的有益效果在于:下料顶推件设置在柱面支撑座的内孔中,在伸缩行程中具有回退工位和推料工位,方便伸缩移动以及推料操作,且不占用柱面支撑座外部的空间。

进一步地,包装盒用加工设备还包括用于检测包装盒外表面相应标识的检测器件、用于驱动柱面支撑座旋转的旋转驱动机构、与检测器件和旋转驱动机构控制连接的控制器,控制器用于接收检测器件的检测信息并在检测器件检测到标识时控制旋转驱动机构停止工作。

上述技术方案的有益效果在于:旋转驱动机构驱动柱面支撑座旋转,检测器件检测包装盒外表面相应的标识,检测到标识以后旋转驱动机构停止工作,代表包装盒旋转到正确的位置,保证加工出的撕裂线形状与包装盒外表面设计出的颜色、花纹、企业Logo等标识的位置相匹配,到达预期的设计效果;并且这个过程不需要人工控制和调整,不但可以避免误差,而且还可以提高生产效率。

进一步地,旋转驱动机构包括旋转动力源和与旋转动力源的输出端传动连接的驱动轮,柱面支撑座的端部设置有用于安装传动带或传动链的安装结构,安装结构和驱动轮之间通过传动带或传动链传动配合。

上述技术方案的有益效果在于:结构简单,方便驱动柱面支撑座旋转。

进一步地,包装盒用加工设备还包括用于安装检测器件的安装支架,安装支架上设置有用于调整检测器件位置的调整结构。

上述技术方案的有益效果在于:调整结构可以调整检测器件的位置,保证使用效果。

附图说明

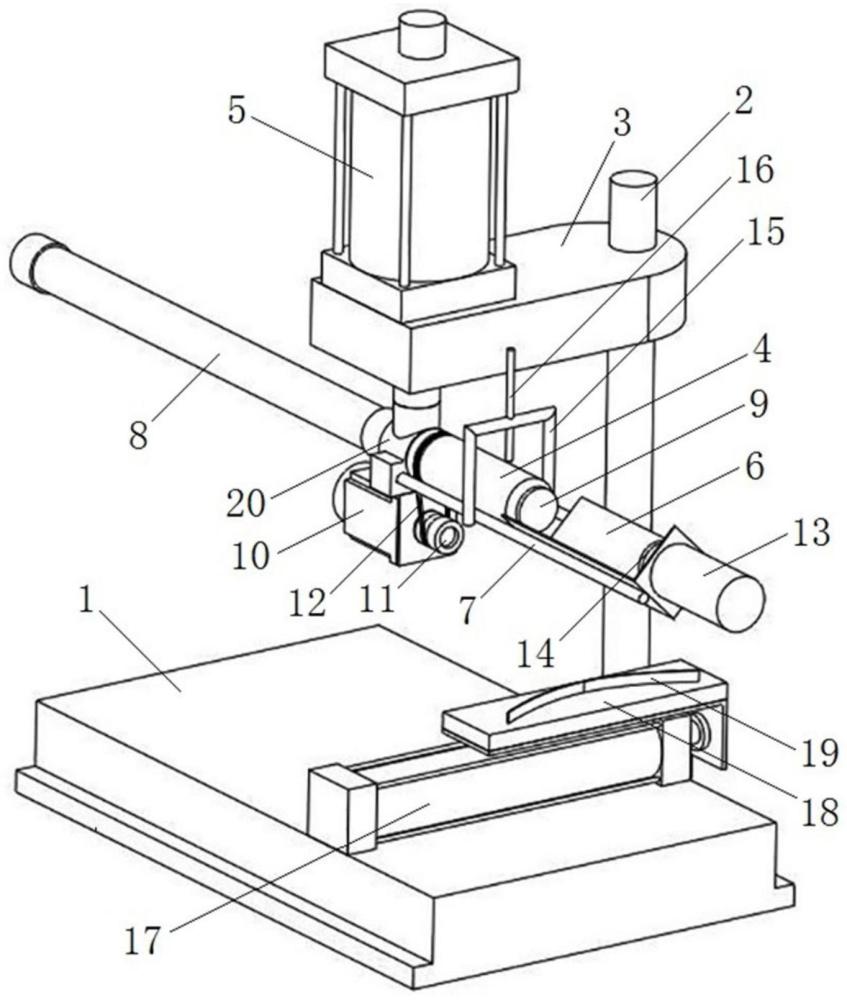

图1为本发明中包装盒用加工设备的一个视角的立体图;

图2为本发明中包装盒用加工设备的另一个视角的立体图;

图中:1、底座;2、立柱;3、安装座;4、柱面支撑座;5、升降驱动机构;6、盒体支撑座;7、连接架;8、下料顶推机构;9、下料顶推件;10、旋转动力源10;11、驱动轮;12、传动带;13、上料顶推机构;14、上料顶推板;15、安装支架;16、检测器件;17、刀具驱动机构;18、刀座;19、刀具;20、连接座。

具体实施方式

以下结合实施例对本发明的特征和性能作进一步的详细描述。

本发明中包装盒用加工设备的实施例1:

本实施例中的包装盒用加工设备(以下简称加工设备)通过盒体支撑座和上料顶推机构实现自动上料,通过下料顶推机构实现自动下料,通过检测器件自动检测包装盒外表面的相应标识,控制包装盒的套状位置,全流程自动化控制,大大节省了人工成本和劳动强度。

具体如图1和图2所示,加工设备包括机架,机架包括底座1、设置在底座1上的立柱2以及设置在立柱2上的安装座3。底座1上设置有刀具驱动机构17,刀具驱动机构17采用气缸,气缸输出端上安装有刀座18,刀座18上设置有刀具19,刀具19用于加工出圆筒状的包装盒上的撕裂线。

加工设备还包括供圆筒状的包装盒套设并支撑包装盒内壁的柱面支撑座4,安装座3上设置有与柱面支撑座4传动连接以驱动柱面支撑座4上下移动的升降驱动机构5。同时,柱面支撑座4上设置有下料顶推机构8,下料顶推机构8包括可伸缩移动的用于将加工完撕裂线的包装盒从柱面支撑座4上推下的下料顶推件9。

加工设备还包括用于驱动柱面支撑座4旋转的旋转驱动机构,具体地,上述升降驱动机构5为气缸,其伸缩杆下端连接有连接座20,柱面支撑座4可转动的安装在连接座20上,柱面支撑座4和连接座20均为中空结构。下料顶推机构8也为气缸,其缸体固定在连接座20上,其伸缩杆贯穿柱面支撑座4的内孔且端部连接有推板,推板构成上述的下料顶推件9,因此下料顶推件9的伸缩行程中具有缩回至柱面支撑座4的内孔中的回退工位,还具有伸出柱面支撑座4的内孔以将加工完撕裂线的包装盒从柱面支撑座4上推下的推料工位。

上述旋转驱动机构包括旋转动力源10和与旋转动力源10的输出端传动连接的驱动轮11,旋转动力源10固定在连接座20上,具体可采用电机、液压马达或者气动马达。驱动轮11与柱面支撑座4之间通过传动带12传动配合,为此在柱面支撑座4的端部设置有用于安装传动带12的安装结构,安装结构具体为安装槽。

加工设备还包括用于检测包装盒外表面相应标识的检测器件16(检测器件16为现有市售产品),相应标识可以是企业Logo、特殊的标记(如箭头标记,箭头标记指向包装盒上的字体“open”,意思是从这个位置扣开,也即背景技术部分所述的按压部,这是由撕裂线的局部凸起所形成的,由于箭头标记和字体“open”事先已经印制好,所以需要包装盒以正确的摆放方位开始撕裂线的加工,才能保证撕裂线的局部凸起刚好与箭头标记和字体“open”所在位置对应,否则加工偏了之后,提前印好的标记将不起作用)。加工设备还包括与检测器件16和旋转动力源10控制连接的控制器(图中未示出),包装盒套装在柱面支撑座4上之后,在旋转动力源10的驱动下随着柱面支撑座4一起做旋转运动,在此过程中检测器件16进行标记的检测,控制器实时接收检测器件16的检测信息,当检测器件16检测到上述的箭头标记时,说明包装盒的位置正确,控制器控制旋转动力源10停止工作,然后再进行撕裂线的加工。

当然,检测器件16的位置需要提前设定好,其位置决定了检测到箭头标记的时刻,进而决定了旋转动力源10何时停止工作以及包装盒的方位。当然刀具19的初始位置也需要设定好,以与包装盒精确配合,保证加工出的撕裂线满足设计要求。为了方便调整检测器件16的位置,加工设备还包括用于安装检测器件16的安装支架15,安装支架15上设置有用于调整检测器件16位置的调整结构,调整结构可以是能够旋转的调整夹,检测器件16被夹设固定在调整夹上。或者,检测器件16可以通过线绳绑扎固定在安装支架15上,更换绑扎的位置可以调整检测器件16的位置。

如图1和图2所示,加工设备还包括用于支撑待套设包装盒的盒体支撑座6,盒体支撑座6包括截面呈V形的支撑板,支撑板的两个倾斜内侧壁用于支撑包装盒,以起到稳定的支撑。盒体支撑座6上设置有上料顶推机构13,上料顶推机构13包括可伸缩移动的用于顶推待套设包装盒的上料顶推件,上料顶推件包括上料顶推杆和固定在上料顶推杆端部的上料顶推板14,上料顶推板14为弹性板,以避免损伤包装盒。上料顶推机构13具体为气缸,气缸伸缩杆构成上述的上料顶推杆。

柱面支撑座4与盒体支撑座6之间具有对应布置以供上料顶推板14将待套设包装盒顶推套设到柱面支撑座4外部的上料配合位,柱面支撑座4与盒体支撑座6之间还具有对应布置以供下料顶推件9将加工完撕裂线的包装盒从柱面支撑座4上推下至盒体支撑座6上的下料配合位,上料配合位和下料配合位处于同一位置。同时,柱面支撑座4的上下移动行程中具有处于所述上料配合位以供包装盒套设至柱面支撑座4外部的上料位,还具有向下移动后与刀具19配合以加工撕裂线的加工位,还具有反向移动至所述下料配合位以供加工完撕裂线的包装盒被推回至盒体支撑座6上的下料位。

在本发明中,盒体支撑座6通过连接架7与连接座20固定连接,因此盒体支撑座6、连接架7以及上料顶推机构13能够在升降驱动机构5的带动下和柱面支撑座4同步上下移动,也即柱面支撑座4与盒体支撑座6之间始终处于对应布置的状态。上述的安装支架15也固定在连接架7上,因此检测器件16也跟随着上下移动。

本发明中包装盒用加工设备的工作过程如下:

使用时,首先将待加工撕裂线的包装盒放置在盒体支撑座6上(包装盒的一端开口、另一端封闭,封闭端朝向上料顶推板14),放置的时候不用在意包装盒的周向方位。然后启动开关,在控制器设定好的程序下,上料顶推机构13首先工作,上料顶推板14伸出将包装盒顶推套设到柱面支撑座4外部;然后旋转动力源10开始工作,带动柱面支撑座4及其上套设的包装盒一起转动,当检测器件16检测到包装盒上的标记时,旋转动力源10停止工作。然后升降驱动机构5开始工作,带动柱面支撑座4向下移动,使包装盒与刀具19接触,然后刀具驱动机构17控制刀具19平移,平移过程中包装盒在摩擦力作用下自动旋转并在外周加工出一圈撕裂线。然后升降驱动机构5控制柱面支撑座4向上移动复位,接着下料顶推机构8开始工作,下料顶推件9伸出柱面支撑座4将包装盒推下至盒体支撑座6上,从而完成一个包装盒的加工过程。

在包装盒用加工设备的其他实施例中:下料顶推机构、上料顶推机构、升降驱动机构以及刀具驱动机构均可以采用液压缸或者电动推杆。

在包装盒用加工设备的其他实施例中:检测器件的位置可以是固定的不可调。

在包装盒用加工设备的其他实施例中:驱动轮与柱面支撑座之间也可以通过传动链传动配合,此时驱动轮为主动链轮,相应的柱面支撑座上安装有从动链轮。

在包装盒用加工设备的其他实施例中:旋转驱动机构也可以是齿轮传动机构,此时柱面支撑座上安装有从动齿轮,旋转驱动机构包括旋转动力源和与旋转动力源的输出端传动连接的主动齿轮。

在包装盒用加工设备的其他实施例中:可以不设置检测器件,同时也不设置旋转驱动机构,在向盒体支撑座上摆放包装盒时,直接摆至正确的方位,当上料顶推件将包装盒顶推套设到柱面支撑座外部后,包装盒的位置就是正确的,无需再调整。或者,当包装盒用加工设备不包括盒体支撑座和上料顶推机构时,可以由人工直接套设包装盒,并保证包装盒的周向位置套设正确。

在包装盒用加工设备的其他实施例中:上料顶推件可以仅包括上料顶推机构自身的上料顶推杆,或者上料顶推件虽然包括上料顶推杆和固定在上料顶推杆端部的上料顶推板,但是上料顶推板为硬质板。

在包装盒用加工设备的其他实施例中:盒体支撑座不再采用截面呈V形的支撑板,而是采用U形板,或者弧形板。

在包装盒用加工设备的其他实施例中:上料配合位和下料配合位可以不在同一位置,而是上下间隔设置。

在包装盒用加工设备的其他实施例中:包装盒用加工设备可以不包括升降驱动机构,柱面支撑座不可上下移动,此时刀座可以上下移动,上料顶推机构上料结束后,由刀座向上移动使刀具与包装盒接触并进行后续的撕裂线加工,加工结束后刀座向下移动,然后下料顶推机构工作进行下料操作。

在包装盒用加工设备的其他实施例中:不管柱面支撑座能否上下移动,盒体支撑座都可以单独上下移动,也即柱面支撑座与盒体支撑座不是一直对应布置,而是需要上料时,两者才对应布置以处于上料配合位,同理在需要下料时,两者才对应布置以处于下料配合位。

在包装盒用加工设备的其他实施例中:柱面支撑座与盒体支撑座之间不具有下料配合位,盒体支撑座仅用于上料,下料时由下料顶推件直接将包装盒从柱面支撑座上推下,可以直接掉落至地面,也可以放一个收集箱进行收集。

在包装盒用加工设备的其他实施例中:下料顶推件可以不是设在柱面支撑座的内孔中,而是设置在柱面支撑座外部,贴着柱面支撑座的外表面,也可以将包装盒推下。

在包装盒用加工设备的其他实施例中:包装盒用加工设备可以仅包括下料顶推机构,仅实现下料的自动操作,上料仍由人工操作。

在包装盒用加工设备的其他实施例中:包装盒用加工设备可以仅包括盒体支撑座和上料顶推机构,仅实现上料的自动操作,下料仍由人工操作。

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,本发明的专利保护范围以权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。