热压工具、具有热压工具的热压装置和热压预制件的方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明描述了一种用于热压装置的工具部件、一种热压装置和一种用于热压由含有纤维的材料制成的预制件的方法。

含纤维材料被越来越多地使用,例如为了制造用于食品的包装(如碗、胶囊、盒子等)和用于消费品的包装(如电子设备等)以及饮料容器。在此,纤维材料通常含有天然纤维,其例如来自可再生原料或废纸。天然纤维在所谓的原浆中与水、以及可能还有其他的添加剂、如淀粉、混合。此外,添加剂可能会影响颜色、屏蔽属性和机械特性。这种原浆可以含有例如0.5至10%比重的天然纤维。天然纤维的比例取决于用于制造包装等的工艺以及待制造产品的产品特性。

背景技术

通常,由原浆生产含纤维的产品分几个工序进行。首先,原浆以浆原料的形式提供,并且一个具有抽吸工具的抽吸主体至少部分地浸没在原浆中,该抽吸工具的几何形状基本上匹配待制造的产品。在浸入过程中,通过与相应的装置处于连接状态的抽吸工具中的开口进行抽吸,在这个过程中,来自原浆的纤维聚集在抽吸工具上。这些纤维通过抽吸工具被带入预压制工具中,在此形成预制件。在该预压制过程中,纤维被压制成预制件,并且预制件的含水量降低。

在随后的工作步骤中,通常在热压中将预制件压制成成品。在此,预制件被带入到热压工具中,该热压工具包括工具的下半部分和工具的上半部分,它们都被加热。在热压工具中,预制件在施加热量的情况下被压入一个腔内,在此,通过压力和热量逼出残余湿度,从而使得含有大约60%比重的残余湿含量的预制件在热压过后仅仅还具有例如5%比重的残余湿含量。在热压过程中产生的水蒸气在热压过程中经由热压工具中的腔及通道中的开口被排吸。为此设计了一种制造相对真空的排吸装置。这种排吸在此通常由工具的下半部分完成。为此设计了真空泵或另一种起相同作用的装置,并将其与腔中的开口流体相连。

热压工具和使用上述热压方法的制造工艺例如由专利DE 10 2019 127 562 A1中公知。

在热压中至关重要的是,要将具有较高含水量的预制件充分加热,并将其压制足够长的时间,以在成品中实现期望的残余湿度,并将纤维压紧。为此通常每次的热压过程都需要非常长的循环时间,以确保容纳在热压工具中的所有预制件都满足所要求的最大残余湿含量。

然而,压紧时间过长会浪费循环时间,从而比实际需要的循环时间更长。如果选择的循环时间太短,则并非热压工具中的所有预制件都能被充分加热和压紧,从而必须将一部分热压后的预制件作为废品丢弃,因为这些预制件太潮湿和/或有损坏。例如,因为太潮湿的预制件可能会在打开热压工具时仍然“粘在”上方的热压工具上,并且/或者至少部分地撕破,这就造成了损坏。

已经发现的是,尤其是当热压工具具有多个其中放入了预制件的腔时,则一开始经由调温装置加热的腔以及至少部分地构成这些腔的工具部件在热压过程中经受不同程度的温度波动。于是例如预制件的高水含量对腔的接触面的温度造成显著影响。由于预制件在热压之前可能具有不同的水含量,因此也会导致腔和热压工具被不同程度地“冷却”。在这种情况下此外还发现,尤其是腔的接触面的表面温度对于每个腔而言有很多的变化,具体取决于腔在热压工具中的位置。

此外已经发现的是,如果热压工具的关闭速度,即热压工具的两个工具部件相对于彼此移动的速度,不适应水从预制件中的排出,则会产生相对于(局部)可蒸发的水分更少的水,从而让吸走的能量不足以将表面温度冷却至沸点(表面温度>沸点),从而“浪费”了循环时间。

此外,也不能调适在腔内产生水的闭合速度,从而会释放掉相比(局部)在指定的时间窗口内可以蒸发的水分更多的水,其中从腔中吸走的热能导致腔中的接触面的表面温度冷却到低于纤维材料在主导压力下的典型沸点温度(表面温度<沸点温度)。因此不能有效地利用循环时间/周期,因为腔的表面被过度冷却。因此必须得增加循环时间。

此外,可能由于闭合速度过快而导致蒸汽生成速度过快,并产生局部的“蒸汽垫”。在此,可能因为在腔内的封闭的局部空间内发生蒸汽向四周的球形扩散,并伴随着压力的身高,从而可能让容纳在其中的预制件破裂。此外,蒸汽可能会因为“堵塞”而不能通过现有的开口足够快地逸出,并且压力的增加此外也会导致水或者说预制件的原浆中携带的液体的沸点升高,从而使得成品看起来“更湿”,因为从腔的表面无法带走足够的能量。“堵塞”指的是堵住或关闭开口和/或通道,例如当产生的水蒸气超过能够排放的量。

发明内容

因此,在用纤维材料制造产品时存在巨大的改进潜力,尤其是在热压工艺步骤和所需工具方面。迄今为止,利用已知的工具和方法还不可能解决上述问题,即,在相应短的循环时间内充分加热预制件,从而减少废品。

因此,本发明的任务是提供一种热压工具和一种方法,它们能提供由纤维材料制成的热压预制件(成品),其不超过可预定的残余湿含量,同时不产生废品,或者至少与已知的方法和热压工具相比产生更少的废品。此外还要优化循环时间,以避免在时间、能源和材料周转方面浪费资源。

上述任务通过一种用于热压装置的工具部件得以解决,其具有第一工具主体,其在至少一侧上具有至少一个第一模制装置,该模制装置具有用于待容纳的预制件的第一接触面,其中,所述第一工具主体由导热材料制成并且具有第一调温装置,其被构造用于为所述第一工具主体和所述至少一个第一模制装置调温,其中,所述至少一个第一模制装置在用于待容纳的预制件的第一接触面上具有第一开口,这些开口通往第一工具主体中的至少一个第一通道,其中,所述至少一个第一通道从所述第一开口通往至少一个第一接口,

在此设计了至少一个第二开口,这些开口与所述至少一个第一接口分开地提供了与所述至少一个第一模制装置的第一开口的流体连接。

一般而言,已经发现的是,在至少一个互补地构成的第二模制装置的第一接触面和第二接触面之间形成的腔的表面温度,尤其是第一和第二接触面的表面温度,无论周期开始时的温度水平如何,基于由于闭合力产生的、从预制件中来自原浆的过量的水或液体或流体,会剧烈下降。因此,具有热压工具(其具有第一工具组件,例如工具的下半部分,和第二工具组件,例如工具的下半部分)的热压装置在至少一个腔的接触面的表面温度降到对于热压流程而言临界的水平之下时就不能有效地发挥作用,因为过量的水不能蒸发。在此,第一工具部件和第二工具部件可以如下地构成,即,使得腔在热压期间紧密闭合。从而在热压过程中节省了能量,因为例如不会有水蒸气逸出,从而导致腔的冷却。为此,可以相应地构造第一模制装置和相配合的第二模制装置,并在热压过程中将它们相应地用力压紧在一起。在进一步的实施方式中,可以有意设计局部的不密封,从而在第一模制装置和第二模制装置之间的腔内制造第二开口,其由此例如可以在排吸腔内形成的水蒸气时提供“副气流”。

在热压工具中,在第一工具部件中的第一模制装置的第一接触面和第二工具部件中第二模制装置的第二接触面之间形成腔。

在压紧热压工具的第一工具部件和第二工具部件时,来自初级产品(预制件)的原浆的、产生的多余水分或流体流到腔的表面/接触面上,并且在表面温度足够高时蒸发,这同样可能导致温度水平的短暂骤降。在随后的进程中,工具部件的直接靠在周围的材料容量为靠近表面的区域提供热量,并因此非常迅速地将接触面恢复到与所需的总功率相对应的平均水平。第一工具主体和模制装置为此例如可以由金属或金属合金制成,并且在此具有很好的导热性能。例如,所述第一工具主体和所述至少一个第一模制装置由铝构成,在此,其他金属和金属合金也是合适的。在选择材料时,此外必须考虑要达到的温度、材料的储热能力(容量)以及原浆及其成分的组成。第一工具主体和所述至少一个模制装置也可以例如具有涂层,该涂层既可用于保护表面免受损坏,也/或者与原浆/水和/或工具装置的其中一个组成部分相互作用。

通过涂层例如也可以保护第一工具主体的表面上和/或所述至少一个第一模制装置的第一接触面上的传感器元件。此外还可以调适涂层的性能,使之适应工具的要求。

此外,所述至少一个模制装置可以是第一工具主体的一体化的组成部分。于是例如可以将所述至少一个模制装置设计成第一工具主体中的凸部或凹部,并且在此制造出待制造产品的凹部和凸部。

在进一步的实施方式中,所述至少一个第一模制装置可以可互换地与第一模具主体连接。为此,不仅第一工具主体而且所述至少一个第一模制装置都具有相配合的紧固件。例如可以经由螺丝,通过第一工具主体和至少一个第一模制装置的紧固件,实现所述第一模制装置和所述至少一个第一工具主体的连接。这些紧固件例如可以是带有或不带有螺纹、螺栓、钩、滑轨等的开口。

传统而言,热压工具和相关的工具部件通常具有多个模制装置或腔,从而可以在热压过程中相应地同时生产多个产品。当存在多个腔或者说模制装置的情况下,上述问题更容易凸显出来,以至于例如基于预制件的不同湿含量、和腔或模制装置的表面上因位置不同造成的温度波动、以及因此形成的不同压力和温度,可能导致不同的蒸发进程并因此也导致“堵塞”。此外还可以在第一工具部件中设计多个第一通道,它们到排吸装置有不同长度的涌流路径,从而由此额外地影响腔内和第一通道内的状态。

给出的工具部件通过所述至少一个第二开口提供了一种上述问题的解决方案,尤其是在具有多个第一模制装置或腔的情况下,所述第二开口在与所述至少一个第一接口隔开的情况下与所述至少一个第一模制装置的第一开口的流体连接,从而不在腔中发生“堵塞”,并且通过所有的腔内进行压力平衡从而让不同腔中的流体的沸点调节一致。从而不会因为大的温差导致腔中的沸点不同,因此由此不会增加腔中局部引起的温差(这种温差是由腔在工具主体上的位置引起的,并与腔之间的邻近程度相关),因此对热压的影响较小。因此,本文提出的解决方案提供了为热压过程确定周期时间的可能性,该循环时间对于同时生产的所有预制件来说足够长,从而不会浪费周期时间。

经由第一开口,可以让热压过程中从原浆产生的流体(气态的或液态的)经由所述至少一个第一通道被抽走,或者以其他方式排出。流体通常是在腔的热表面上蒸发的水。因此,水蒸气通常从腔中被排出。为此,相应的装置(例如真空泵)可以与第一接口相连。流体的排出(其中,“流体”不仅包括气态的也包括液态的物质,并且还代表水以及来自原浆的水性溶液)例如可以在压力低于环境压力时完成。例如由此提供的真空可以具有0.2至0.9巴的绝对压力。所述至少一个第二开口在经由第一开口排出例如水蒸气时提供与周围环境、气体或混合气体储存器或用于提供气体或混合气体的设备(泵、径向压缩机等)的流体连接。因此,不仅从腔中抽走气态的和/或液态的流体,而且还同时吸取了气体或混合气体,例如环境空气。结果就使得能够调节所述至少一个第一通道中的和所有腔处的压力,使之与环境压力或者气体/混合气体压力平衡,而气体/混合气体压力根据供应方式(例如由于由压缩机供应等)可能不同于环境压力。

根据这里选择的定义,即使“闭合”的连接仅在第一工具部件和第二工具部件处于闭合状态下才存在,在第一模制装置和第二模制装置之间的连接区域内设置的第二开口(例如由导槽构成)和第一开口之间也存在流体连接。这意味着,工具部件中的连接也经由第一模制装置的表面沿着接触面存在。在此,所述至少一个第二开口可以由第一模制装置和/或具有与之互补的结构的第二模制装置的接触区域中的凹部构成,从而让所述至少一个第二开口不需要封闭的卷边。

由于额外地吸取了气体、混合气体或环境空气,所以可以经由第一接触面中的第一开口或从所述至少一个腔中以不同的压力完成对流体的排吸。例如,由于同时吸取了气体、混合气体或环境空气,所以可以经由所述至少一个第一接口以轻微的低压(小于1巴)完成抽吸排放。

总体而言,通过提供气体或混合气体的副流(其中,混合气体还包括环境空气)得以实现的是,不发生“堵塞”,因为例如与常规存在低压相比,可以从腔中排走更多的“蒸汽体积”。

于是,例如对于接近环境压力(约1巴)的体积流,抽走的“蒸汽体积”比低压时(例如0.5巴)更多。如果提供的气体或混合气体的副流具有更高的压力(大于1巴),就有更大的可能性将例如水蒸气从腔中排出或吸取。除其他因素外,水副流的饱和度也对此至关重要。饱和度越低,可以从腔中可以吸取的水更多,从而排走或抽走更多的水。此外,当气体或混合气体的量经由副流增加,或用来提供气体或混合气体的压力增加,则每单位时间排走在腔的热的接触面处蒸发的水分的能力就提升。

来自原浆的流体(尤其是水)的蒸发焓在此基本上与腔中的温度水平无关,并且比加热到蒸发温度的能量高出很多倍。因此,以尽可能多的有效压力去除产生的水蒸气是有利的。

总的来说,通过本文所述的工具部件,实现了在排出通道(至少一个第一通道)中实现压力平衡的情况下对热压工具的腔中的沸点的进行调节一致,此时,从预制件排出的流体的体积显著增加,而不让循环时间/周期时间受到影响。这里提出的解决方案在耗费相对少的情况下显著改良了热压过程从而改良了纤维材料产品的最终制成。

第一通道的第一接口可以实现为不同的形式。于是,第一接口只能具有到第一工具主体外部的另一通道的连接。在进一步的实施方式中,第一接头可以具有用于与相配合的连接元件联接的连接元件。在进一步的实施方式中,所述至少一个第一接口还可以具有阀,这个阀是可调节的,以用于排吸和提供真空。

所述至少一个第二开口可以设置在第一工具主体和/或至少一个第一模制装置上。如上所述,所述至少一个第二开口可以构造成第一模制装置的接触区域中的凹部,该凹部在与第二模制装置连接的状态下提供该开口和相对应的第一接触面的第一开口之间的流体连接。这些第二开口的构造方式包括相对较小的、圆形的、椭圆形的或切槽形式的开口。与其它的第二开口一样,这些第二开口的开口宽度在此以如下方式确定,即,使得经由腔内提供的气体或混合气体的副流不会导致那里的主导状态崩溃。由于这些状态取决于待制造产品的从而腔的尺寸、预制件的湿含量和周期时间以及参与的介质,因此对这些状态(尤其是温度和压力)的限制(其又用于确定第二开口的尺寸)的说明不与第二开口的开口宽度放在一起。然而,由此可知,所述至少一个第二开口的开口宽度取决于此,并且相应地确定。所述至少一个第二开口还是可以例如也设置在第一工具主体中,并且与所述至少一个第一通道和/或第一开口流体连接。

在进一步的实施方式中,第一工具主体可以具有至少一个第二通道,其与所述至少一个第一通道和所述至少一个第二开口流体连接。在再进一步的实施方式中,所述至少一个第二通道可经由第一工具主体中的至少一个第二接头与周围环境、气体或混合气体的储存器或用于提供气体或混合气体副流的装置(例如压缩机)流体连接。

所述至少一个第二接头可以与第一接头一样实现为不同的形式,例如构造成开口。在所述至少一个第二接头上也可以设计连接元件,其使得能够实现与阀的联接。在进一步的实施方式中,连接元件本身也可以构成第二接头。

此外,在进一步的实施方式中,所述至少一个第二开口还可以与周围环境、气体存储器或用于提供气体或混合气体的装置相连。

在进一步的实施方式中,工具部件可以具有至少一个用于调节所述至少一个第二开口的开口宽度的调节元件。这些调节元件在此用于调节输送的副流的流量。根据具体的实施方式,调节元件例如可以实现为阀或例如实现为挡板。

在进一步的实施方式中,所述至少一个第二开口和/或所述至少一个第一通道可以具有至少一个阀,通过该阀可以控制输送的气体或混合气体的副流的流量。因此,可以针对模具主体中的腔和/或通道中的、不同的、测得的或检测到的状态、预制件的不同湿含量和/或相应产品的不同的腔安排调适。第二接头也可以与阀连接,或具有阀。

由此可以调节被吸取气体或气体混合物(例如环境空气)的量。因此,可以对排出多少流体(例如水蒸气)产生显著的影响。尤其是在对热压过程的连续监控中,可以持久地调节排出的流体量、腔中的温度,从而调节工具部件的通道或腔中的沸点和压力,使得它们适应预设的、就循环时间或周期时间而言的最佳状态。

在更进一步的改进方案中,可以将调节元件例如实现为挡板,其可移动地布置在第一工具主体上,并且其自身具有至少一个开口,这个开口在中立位置上时与至少一个第二开口重叠。如果挡板被移位或以其他方式移位(例如扭转、倾斜等),则导致所述至少一个第二开口的开口宽度发生变化。例如,在具有多个、尤其是平行的第二通道的实施方式中,其中,相对应的第二开口布置在第一工具主体的一侧上,具有相应开口的挡板可移动地布置。通过推移挡板,就可以同时改变所有第二开口的开口宽度。例如要让第二开口的开口宽度适应新的产品或者说腔,或者适应腔内状态的变化和/或预制件属性的变化,就可以这样做。例如可以由操作员手动执行挡板的移动,其中,为此例如松开锁紧件(如螺丝)并且可以在新设置后再次锁定,也可以通过电机锁定。电机驱控例如可以依据测量到的、检测到的和/或计算出的状态和/或参数的值进行。

在进一步的实施方式中,热压部件可以具有在第一工具主体内延伸的多个第二通道。由此例如将导致:与工具主体仅具有一个第一通道的传统实施方式以及仅具有一个第二通道的实施方式相比,相对大量的流体在短时间内排出。此外,“堵塞”进一步减少,即使在强烈的蒸汽形成的情况下,也可确保工具主体中的通道具有足够的容量,以容纳可变体积的流体或水蒸汽。此外,这还可确保腔中的沸点和通道中的压力相互平衡或者说达到相同的水平。

在进一步的实施方式中,第二通道可以彼此平行地延伸。此外,彼此平行延伸的第二通道相互之间可以经由例如与第二通道交叉的连接导管相连。由此确保了被吸取的气体或混合气体(例如环境空气)能够以足够的量到达工具部件的各个腔,以便能够在通道中不出现短期的压力上升的情况下排出流体(例如水蒸气)。例如,在热压时可以在短期内产生大量的水蒸气。工具主体中的通道通常被设计成具有相对较小的直径(例如在1至5mm的范围内),从而每个时间单位只能排出有限的水蒸气的量。出于储热能力的原因,第二通道的直径不能选择任意地大,因为否则因为被吸取的环境空气(其在正常室温下为例如20℃)导致第二通道剧烈降温,或因为气体/混合气体而具有与之差别很大的温度,这将随后导致工具主体从而第一模制装置的冷却,其中,工具主体和第一模制装置例如在150℃至250℃的温度范围内工作。通道互连得越紧密,就越能确保即使在水蒸气的短期峰值时也能够排出足够量的水蒸气,并且在腔或通道中不会出现局部的压力峰值。这也防止了单个腔中的沸点的局部升高。

在进一步的实施方式中,在工具主体中延伸的、用于从预制件中排出流体(例如水蒸气)的通道可以具有朝向第一接口逐渐增大的直径。恰恰是在具有多个腔的方式中,工具主体内通常有多个通道延伸,它们终止于一个共同的、具有一个第一接口的第一通道处。这个共同的第一通道必须在每单位时间内排走更多体积量的蒸发流体,就如来自腔的各个通道,因此需要相应更大的直径。直径的设计在此可以依据工具主体的构造以及腔或模制装置的数量和构造来确定。

上述任务还通过具有至少一个根据上述实施方式所述的第一工具部件和至少一个第二工具部件的热压装置得以解决,其中,所述第二工具部件具有由导热材料制成的第二工具主体,并且所述第二工具主体在至少一侧上具有至少一个第二模制装置,其与所述至少一个第一模制装置互补地构成,并且在其表面上具有用于待容纳的预制件的第二接触面,从而当所述至少一个第一工具部件和所述至少一个第二工具部件为了热压预制件而彼此压紧时,在所述第一接触面和所述第二接触面之间分别形成一个用于待容纳的预制件的腔。

所述第一工具部件和所述第二工具部件被如下地设计,即,使得它们具有相配合的模制装置,它们在闭合状态下构成用于相互压紧的预制件的腔。此外,第一工具部件和第二工具部件可以基本上类似地构成,其中,第一工具部件与第二工具部件例如由相同的材料制成并且可以具有相同的涂层。

具有这种构造的热压装置使得能够在热压过程中从预制件中制造出产品的造型,其中,保持了短的周期时间/循环时间,并且在指定的框架内制成预制件/产品,也就是说它们具有最大的残余湿含量,并且在制造过程中不发生“堵塞”。如上所述,这是通过以下方式实现的,即,在热压过程中,在排吸流体(例如水蒸气)时,经由第一工具部件的至少一个第二开口额外地输入气体、混合气体或环境空气。这允许在第一工具主体的通道中进行压力补偿,并调整不同腔中的沸点达到平衡。此外还可以排放更大体积量的流体(例如水蒸气)。

不仅所述至少一个第一模制装置而且所述至少一个第二模制装置都可以像第一工具主体和第二工具主体一样,由具有很好导热性并且此外相应地还可以抵抗纤维和原浆以及逸出的水蒸气造成的损坏的材料制成。尤其是可以考虑将金属和合金作为材料。例如,所述至少一个第一模制装置和所述至少一个第二模制装置可以由铝构成。

在进一步的实施方式中,所述第二工具部件可以具有第二调温装置,其被构造成为第二工具主体和所述至少一个第二模制装置调节温度。除了加热第一工具部件之外,经由第二调温装置此外还可以对第二工具部件进行加热。在这里,第一工具部件和第二工具部件基本上可以达到相同的温度或不同的温度。借此可以实现对腔内的预制件的定向加热。此外,由此例如可以考虑到以下事实,即,预制件首先放置在第一接触面或第二接触面上,由于包含在预制件中的液体(水),导致这些接触面冷却。例如因此可能让这些接触面被更强烈地加热,从而在热压过程中,当第一工具部件和第二工具部件相对压靠时,可以将基本上相等的热能引入腔内的预制件的两侧。

所述第一调温装置和/或第二调温装置例如可以包括被插入到第一工具主体和/或第二工具主体中的加热筒。调温装置的构造以及加热筒的数量取决于工具部件的构造方式(尺寸、材料/原料)、模制装置的数量及其构造方式(尺寸和体积)。

在进一步的实施方式中,第一调温装置和/或第二调温装置还可以具有其他的加热装置,其被构造成加热第一工具主体和/或第二工具主体以及布置其上的模制装置。

在进一步的实施方式中,第一工具部件和第二工具部件的温度可以在热压装置运行期间在调节带有热压工具(其具有第一工具部件和第二工具部件)的热压装置的方法中进行调适。为此例如可以考虑热压期间检测到的值。此外也可以使用在热压过程之后和热压过程之前检测到的值。此外,也可以为此使用事先确定的或准备好的、参与该流程的组件和材料的各个值和数据。这些值例如可以是热压工具中的温度,尤其是腔中的温度,以及在这里是第一接触面和/或第二接触面的表面温度、腔内的压力、所述至少一个第一通道的压力、所述至少一个第二通道的压力、所述至少一个第三通道的压力和/或第二工具主体内的至少一个另外的通道的压力、预制件/成品的重量、加热第一工具主体和/或第二工具主体所需的能量、被输送的气体或混合气体(例如环境空气)的副流的温度、被输送的气体或混合气体的温度或从热压工具中排出的流体的温度、原浆的组成、预制件/成品的电导率和/或参考值,其中参考值指的是例如工具主体的芯部温度或低于并非常接近腔中接触面的温度。然后使用参考值推导出接触面上的表面温度。于是例如预先确定工具主体内腔中接触面在距离表面以下例如5mm处的主导温度。同时,通过单独的测量装置测量实际的表面温度。可以针对多个参考值(工具主体中的温度)确定接触面上的相应表面温度。这提供了在热压过程期间经由安装在工具主体内接触面以下的热传感器推导出接触面的表面上的主导温度的可能性。在此,也可以在将潮湿的预制件放置到接触面上预先确定相应的参考值,以便为这些参考值考虑对表面温度的影响。

在进一步的实施方式中,所述至少一个第二模制装置在所述用于待容纳的预制件的第二接触面上具有第三开口,这些第三开口通向第二工具主体中的第三通道,其中,所述至少一个第三通道从第三开口通向至少一个第三接口。这提供了从两侧排放从预制件出来的流体的可能性。为此可以在进一步的实施方式中例如经由第三接口连接抽吸装置。在此可以用像是用于第一接口一样的抽吸装置。此外,类似于第一工具主体的所述至少一个第二通道,还可以在第二工具主体中提供额外的通道,经由这个通道输送气体、混合气体或环境空气。借此可以在第二接触面上形成“气垫”,因为泄漏的流体总是可以排出,并且腔朝向预制件的两侧不会堵塞。

在第一接触面和/或第二接触面的表面上可以布置用于温度检测的传感器元件。尤其是可以在模制装置的不同位置处设置多个传感器元件,以检测腔中的局部主导温度,然后借此在进一步的实施方式中也控制闭合速度、循环时间、通过调温装置加热工具、和阀的位置以及可能还控制排吸装置的功率或者用于输送气体或混合气体副流的输送装置的功率。

在进一步的实施例中,可以额外地或者作为替选地将用于确定接触面的表面温度的传感器元件布置在表面下方,它们检测出温度参考值,这些温度参考值还是作为接触面上相应的、预先查明的表面温度。在这里,实际的表面温度与工具主体中低于表面温度的参考温度之间的差异越小,那么传感器元件到表面的距离就越小。例如用于检测温度的传感器元件可以布置在表面下方几毫米处,例如在1mm到5mm的范围内。传感器元件离表面越近,就能够越快速地检测到温度变化,这在以下时刻尤为重要,即,在置入潮湿的预制件时和在热压过程开始将流体/水压出时,此时接触面的表面温度下降。在传感器元件到接触面的表面的距离较大时,即使工具主体具有相对较高的导热性,传感器元件也会滞后,从而对温度变化的检测也相对较迟。

在进一步的实施方式中,在所述至少一个第一模制装置和所述至少一个第二模制装置之间的接触区域中可以形成至少一个第二开口。为此,所述至少一个第一模制装置和所述至少一个第二模制装置的相应的接触区域有部分区段例如具有凹部,这些凹部在第一模制装置和第二模制装置处于连接状态时一起构成一个开口,这个开口部分地由所述至少一个第一模制装置的围绕着开口的区域构成,并且部分地由所述至少一个第二模制装置的周围着开口的区域构成。在再进一步的实施方式中,在此所述至少一个第二开口也可以由所述至少一个第一模制装置的连接区域中或者所述至少一个第二模制装置的连接区域中的凹部构成。

此外,第二开口也可以布置在至少一个第一模制装置和/或至少一个第二模制装置的连接区域下方。这种第二开口还可以以规律的或不规律的间隔围绕着第一模制装置和/或第二模制装置延伸。

此外,上述任务还通过一种用于在使用按照以上实施方式中任一项所述的热压装置的情况下热压由含纤维的材料制成的预制件的方法,其中,第一工具部件具有第一工具主体和至少一个第一模制装置,并且第二工具部件具有第二工具主体和至少一个与所述至少一个第一模制装置互补地构成的第二模制装置,所述方法具有以下步骤:

-提供至少一个由含纤维的材料制成的预制件,

-经由至少一个第一调温装置加热至少所述第一工具主体和所述至少一个第一模制装置,

-将所述至少一个预制件放置到所述至少一个第一模制装置的第一接触面上,

-相对于第二工具部件移动所述第二工具部件,其中,所述至少一个预制件与所述至少一个第二模制装置的所述第二接触面贴靠,

-相对压紧所述第一工具部件和所述第二工具部件,直至所述第一接触面和所述第二接触面构成至少一个封闭的腔,

其中,因为经由所述第一调温装置产生的热输入和通过相互压紧所述第一工具部件和所述第二工具部件产生的压力而从所述至少一个第一预制件中蒸发的残余湿度,经由至少所述第一开口、所述至少一个第一通道和所述第一接口排出,其中,经由至少一个与所述至少一个第一接口分开地提供与所述至少一个第一模制装置的第一开口的流体连接的第二开口,在排吸蒸发的残余湿度期间,完成具有相对于排吸的水蒸气不同水饱和度的气体或混合气体的带入。

经由与所述至少一个第一模制装置的第一开口流体连接的至少一个第二开口,在此可以在排吸蒸发的残余湿含量期间由排吸装置同时被吸入气体或混合气体(例如环境空气)。依据以这种方式带入的副流的流量及其水饱和度,借此可以在调节一致腔中的热力学条件时,总是可以充分地排出水蒸气,而不会让热压所需的环境参数崩溃。例如,当腔中的温度急剧下降和/或腔中的压力急剧变化时,就有可能导致这种崩溃。因此,所述方法能够为从相对潮湿的原浆中热压制造预制件优化生产时间或循环时间,其中,可以在调节一致通往腔的第一通道中的压力时,在同时改善水蒸气的排出的情况下,实现各个腔中的沸点的调节一致,正如下文针对热压装置的热压工具的工具部件以及针对热压装置所述的那样。

在所述方法中,额外地还可以对第二工具部件和所述至少一个第二模制装置进行温度调节,其中,可以经由第一接触面和第二接触面实现均匀的加热或为此目的有区别的加热。

在进一步的实施方式中,所述方法还用于对热压过程进行调节,其中,循环时间、在压紧第一工具部件和第二工具部件时经由相应的压力机制造的压力、以及被吸取的流体的量(例如通过调节排吸功率)以及也许还有用于吸入气体或混合气体(例如环境空气)的通道处的阀门的位置、以及闭合速度(即第一工具部件和第二工具部件相对于彼此移动的速度)都经由控制系统进行调节。为此,控制系统与能够改变或影响上述设置和参数的设备处于连接状态。

通过可以如上所述布置的传感器元件(温度测量装置或用于检测表面温度的工具),可以检测和确定工具部件中的温度,其中,经由控制系统依据这些温度就可以调节闭合速度、循环时间、排吸功率和/或阀的位置。

在进一步的实施方式中,气体或混合气体可以来自所述至少一个工具部件的周围环境或由进给装置提供,其中,通过进给装置至少在至少一个腔内调节经由所述至少一个第二开口输送的气体或混合气体的温度和/或压力。

进给装置例如可以具有压缩机,它带入环境空气、气体(例如氧气)或另一种比环境空气的压力更高的混合气体。在此可能发生的是,用来经由排吸装置将水蒸气从腔内抽走的低压不能保持在经由排吸装置提供的水平。在此重要的是,至少要保持在规定的方向上排出水蒸气的吸取效果,或者必要时通过提供的气体或混合气体副流的超压提供支持(朝着排吸装置的方向“吹出”水蒸气)。

在进一步的实施方式中,蒸发的残余湿含量在此可以经由所述至少一个第一接口以0.1至0.7巴的绝对压力被吸取,并且/或者气体或混合气体可以经由所述至少一个第二开口以0.5至5巴、优选1至1.5巴的绝对压力被输送。

上述针对工具部件和热压装置所述的实施方式对于不同的方法也相应地成立。

更多的特征、实施方式和优点由以下参照附图对实施例的说明中得出。

附图说明

图中示出:

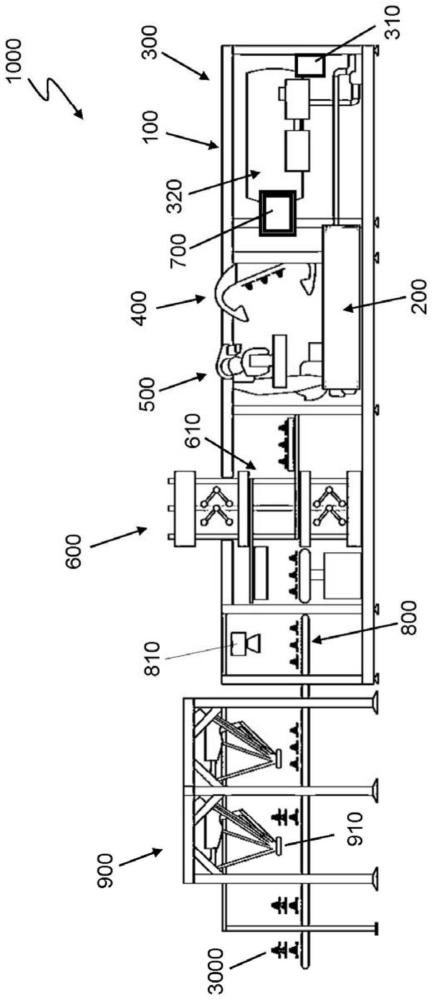

图1是用于生产由纤维材料制成的产品的纤维成型机的示意图;

图2是具有热压装置的成型站的示意图,该热压装置用于用热压工具热压预制件,以生产由纤维材料制成的产品;

图3是热压工具的一个工具部件的透视示意图;

图4是图3所示的工具部件的第一示意剖面图;

图5是图3所示的工具部件的第二示意剖面图;

图6是用于生产由纤维材料制成的产品的方法;以及

图7a、b是一个由纤维材料制成的成品碗的各种不同的示图,其按照本文所描述的生产流程制成。

具体实施方式

接下来参照附图示出了本文所述的技术指导。对于相同的部件、部分和流程,附图说明中使用相同的附图标记。对于本文所公开的技术指导不重要的或对于技术人员可自行推导出的部件、部分和流程再次不再累述。只要没有额外地明确指出,否则以单数列出的特征也包括复数形式。尤其是文中提到“一”或“一个”时。

附图示出了工具部件640、690、热压装置610以及相对应的成型站600、纤维成型机1000和用于操作纤维成型机(特别是用于热压纤维模塑制品)的方法2000的多种实施例。这里所示的实施例不构成对所述实施方式的改进设计和修改的限制。

图1示出了用于生产由纤维材料制造的产品的纤维成型机1000的示意图。在所示实施例中,用于制造产品的纤维材料由纤维加工设备制备好并提供给纤维成型机1000。这种制备和提供例如可以经由供应导管实现,其中,液态原浆从纤维加工设备例如连续不断地或者间断地输送给纤维成型机1000的储存容器或原浆池200。作为替选,原浆可以在纤维成型机1000的原浆池200中制备。为此,可以经由液体输送例如将水和纤维材料、必要时还有添加剂投入到原浆池200中,并且将原浆池200中的原浆通过混合各个成分在输入热量的情况下并且由辅助工具(例如搅拌机)进行处理。

原浆指的是含有纤维的溶液,其中,这种水性溶液的纤维含量在0.5%至10%的重量范围内。此外还可以包含添加剂,像是例如淀粉、化学添加剂、蜡等。纤维可以是例如天然纤维,像是纤维素纤维,或是由含有纤维的原料(例如废纸)制造的纤维。

纤维加工设备提供了制备大量原浆的可能性,并供应给多个纤维成型机1000。

通过纤维成型机1000例如可以制造可生物降解的杯子、胶囊、碗3000(图7a、b)、盘子和其他模制部件和/或包装部件(例如作为电子设备的支架/支撑结构)。由于产品的原料是含有天然纤维的纤维浆,因此生产的产品在使用后可再次用作制造此类产品的原料或堆肥,因为它们通常可完全分解且不含有任何令人担忧的、危害环境的物质。

图1中所示的纤维成型机1000具有一个框架100,其可以被包层围住。包层可以具有透明的侧壁,经由这些侧壁可以看到纤维成型机的工作站和工作单元,并且可以视觉监控产品的生产流程。包层用于防止来自纤维成型机1000的可移动部分和有时高温加热的部分以及来自原浆的纤维材料和在生产过程中可能“四处飞溅”的原浆本身的伤害。经由一个门可以进入该纤维成型机1000的供应单元300。在图1中所示的纵侧上,包层可以具有可推移的或可旋转的门,从而可以对纤维成型机100的所有工作站进行维护保养。

所述纤维成型机1000的供应单元300包括例如用于供应介质(例如水、原浆、压缩空气、气体等)和能量(电源)的端口、中央控制单元310、至少一个排吸装置320、用于不同介质的导管系统、泵、阀、导管、传感器、测量装置、总线系统等等,以及用于经由有线的和/或无线的数据连接进行双向通信的端口。作为有线的数据连接的代替,也可以经由光纤电缆形成数据连接。数据连接可以例如在控制单元310和用于多个纤维成型机1000的中央控制系统之间形成,连接纤维加工设备、服务点和/或其他设施。经由间接的数据连接也可以通过移动设备(例如智能手机、平板电脑或者诸如此类)完成对纤维成型机1000的控制。

控制单元310经由总线系统或数据连接与HMI面板700进行双向通信。HMI面板700具有显示器,该显示器显示纤维成型机1000的可选的组成部件或整个纤维成型机1000的运行数据和状态。该显示器可以构造成触摸显示器,从而由此可以由纤维成型机1000的操作员手动地完成设置。作为附加或作为代替,可以在HMI面板700上为操作员的输入工作设计更多的输入工具,像是例如键盘、操纵杆、小键盘等。由此可以改变设置并影响纤维成型机1000的运行。

纤维成型机1000具有机器人500。机器人500被设计为所谓的六轴机器人,从而能够在其行动半径内拾取、旋转并且在任意的空间方向上移动零部件。作为图中所示机器人500的代替,还可以设计其他的处理装置,其被构造为用于容纳、转动或旋转并在不同的空间方向上移动产品。此外还可以将这样的处理装置构造成不同的样子,其中,为此所述纤维成型机1000的相应工作站的布置可以不同于所示的实施例。

在机器人500上布置有抽吸工具。在所示实施例中,抽吸工具例如具有与待模制产品的造型反向制造的抽吸模具,像是例如图7a、b中所示的碗3000。这些抽吸模具例如可以具有网状的结构,来自原浆的纤维沉积在上面。这些抽吸模具还具有开口,当抽吸工具在原浆池200内,并使得该抽吸模具至少部分地处于水性纤维溶液(原浆)中时,就可以经由这些开口借助真空吸取原浆。当抽吸工具位于原浆池200和原浆中时,可以经由排吸装置320提供真空或低压用于吸取纤维。为此,纤维成型机1000在供应单元300附近布置相应的工具。所述抽吸工具具有用于提供真空/低压的导管,从供应单元300处的排吸装置320出发通往抽吸工具,并且具有抽吸模具中的开口。在导管中布置了阀,它们可以经由控制单元310被驱控,从而调节纤维的吸取。这也可以通过排吸装置320不是通过吸取而是通过“吹出”来完成,为此,排吸装置320根据其设计方式被切换到另一种运行模式。

当用纤维材料制造产品时,抽吸工具被浸入原浆中,并在抽吸模具的开口处施加低压/真空,从而将纤维从原浆中吸出并粘附到抽吸工具的抽吸模具上。随后,机器人500连同附着在抽吸模具上的纤维(这些纤维仍然具有相对高的湿含量,例如超过80%比重的水分)一起移动抽吸工具到纤维成型机1000的预压站400上。在这个过程中,抽吸模具上的低压得以保持。预压站400具有带有预压模具的预压工具。预压模具例如可以构造成与待模制的产品的形状保持一致,并且为了容纳附着在吸取模具上的纤维,具有就产品的设计而言相应的尺寸。

在制造产品的过程中,具有附着在抽吸模具上的纤维的抽吸工具被如下地向预压站400移动,即,使得纤维被压入到预压模具中。在这里,抽吸模具上的纤维被相互压紧,从而由此在纤维之间制造出更牢固的连接。此外,由此形成的预制件的湿含量下降,使得预压制后形成的预制件仅具有例如60%比重的湿含量。

在预压期间,液体或原浆可以经由抽吸工具和/或经由预压模具中的其他开口被吸走并被再次输送回去。在吸取时经由抽吸工具和/或在预压制时在预压站400出来的液体或原浆可以被再次输回到原浆池200中。

在预压制站400中预压制之后,以这种方式生产的预制件通过机器人500在抽吸工具上移动到成形站600。为此,保持抽吸工具上的真空,以使预制件保持在抽吸模具上或抽吸模具中。预制件经由抽吸工具被传送给下方的第一工具主体642,它可以沿着生产线从热压装置610中驶出。如果所述工具642位于其驶出的位置,那么抽吸工具就会如下地朝向工具主体642移动,即,使得预制件可以被放置到工具主体642的第一模制装置670上。随后,经由抽吸工具中的开口制造过压,使得预制件被主动地从抽吸模具上取下,或者抽取过程停止,从而让预制件由于重力而保持在第一工具主体642的第一模制装置670上。通过在抽吸模具的开口处提供过压,可以释放并排出靠在/粘附在抽吸模具上的、预压制的预制件。

在此之后,通过机器人500将抽吸工具移开,并且抽吸工具被浸入到原浆池200中,以抽取更多的纤维以生产含有纤维的产品。

然后,在成型站600中,在输入热量的情况下进行压制。在该热压过程之后,第一工具主体642和第二工具主体692彼此相对远离地移动,并且上方的第二工具主体692沿着纤维成型机1000在生产方向上移动,其中,在进行热压之后,制成的产品经由上方的第二工具主体692被吸取,并因此保留在第二模制装置694内。因此,制成的产品从成型站600中被带走,并经由第二工具主体692在处理之后被放在传送机800的传送带上。在放下之后,第二工具主体692的抽吸工作结束,并且产品保留在传送带上。上方的第二工具主体692移回到成型站600中,并且可以执行另一个热压过程。

成型站600具有热压装置610。在热压装置610中,预制件在热量的作用下被挤压成由纤维材料制成的成品。成型站600的一种可能的实施方式如图2中所示。

纤维成型机1000还具有带有传送带的传送机800。在成型站600完成最终的成型和热压之后,由含有纤维的材料制成的成品可以放置在传送带上,并从纤维成型机1000中被带出。在进一步的实施方式中,可以在将产品放置到传送机800的传送带上之后进行进一步的处理,像是例如印刷、填充和/或堆叠产品。堆叠工作例如可以经由额外的机器人或者另一个装置完成。这样的装置例如可以具有至少一个抓取器910,其抓取放置在传送带上的产品并将其堆叠在板条箱或类似物中。所述至少一个抓取器910可以与光学装置(像是例如相机)共同合作,以检测产品的位置和朝向,其中,借助相机捕获的图像经由软件进行评估,然后软件基于评估的图像为所述至少一个抓取器输出控制命令。

此外,纤维成型机1000具有在生产线方向上布置在成型站600下游的堆叠装置900。在所示实施例中,堆叠装置900具有两个按照相互前后布置的抓取器装置,每个抓取器装置分别具有一个抓取器910。经由抓取器910可以在热压之后抓取并例如堆叠起各个碗3000,如图1中所示。在堆叠装置900的前面,布置有摄像机810,其检测布置在传送机800的传送带上的碗3000的位置和方向。所捕获的图像由控制器评估,该控制器生成用于抓取器910拾取碗3000的控制命令。

在进一步的实施方式中,纤维成型机1000可以具有用于更换第一工具主体642和第二工具主体692的起重机,用于改装纤维成型机1000以生产其他的产品,或用于维护保养工具主体642和/或工具主体992。

图2示出了具有热压装置610的成型站600的示意图,其用于用热压工具热压预制件,以生产由纤维材料制成的产品。

图2示出了处于打开状态的成型站600。具有热压装置610的成型站600具有带有工具台622的基座620。在工具台622上布置有第一工具部件640。第一工具部件640具有可线性移动地布置在工具台622上的、下方的第一工具主体642。第一工具主体642可以相对于工具台622在绘图方向上移动。为此设计了用于可线性移动第一工具主体642的导轨系统或其他的装置。额外地还设计了一驱动件,其执行所述第一工具主体642的移动。该驱动件由控制单元310依据控制信号进行调节。在第一工具主体642的上侧上布置了多个模制装置670,它们构造成与待模制的产品相反的形状。下面参照图3和4对模制装置的构造设计进行详细的阐述。

成型站600具有带有第二工具主体692的第二工具部件690。上方的第二工具主体692在其底侧上具有第二模制装置696,其被构造成与待模制的产品的形状一致。当第一工具部件640和第二工具部件690彼此移动和挤压,那么在第一模制装置670和第二模制装置694的接触面676、696之间分别产生腔,其尺寸和形状与待制造产品的尺寸和形状相符。

上方的工具主体692可线性移动地布置在上方的工具台628上,其中,由此可以在一次热压过程结束时,经由导轨系统或类似设备和相配的驱动件在与第一工具主体642相反的方向上移动上方的工具主体692,以将制成的产品放到传送机800的传送带上。对驱动件的驱控经由控制单元310完成。

上方的工具台628可以经由引导杆626在移动方向602上通过压力机(例如可以构造成肘节压力机630)移动。作为肘节压力机630的代替,在另一个实施方式中,压力机通过可线性移动的压力装置(同样用附图标记630表示)实现。压力装置例如可以气动地、液压地和/或电动地经由相应的装置被驱动,并且执行第一工具部件640和第二工具部件690之间的相对移动。肘节压力机630布置在成型站600的支撑轭632上。依据控制单元310d,经由肘节压力机630将第二工具部件690向下朝向第一工具部件640移动,其中,带有第二模制装置694的第二工具主体692在上方的工具台628和引导杆626的上方被引导。

在所示实施例中,端口624用于提供控制命令、供应电源、提供介质(例如压缩空气等)并排出介质(例如被吸取的流体、空气、水等)。

第一工具主体642和第一模制装置670以及带有第二模制装置694的第二工具主体692尤其是由具有非常好的导热属性的材料制成。优选地,为此使用金属。在所示实施方式中,第一工具主体642和第一模制装置670以及第二工具主体692和第二模制装置694由铝构成。

在第一工具主体642和第二工具主体692中容纳有调温装置,其提供对工具主体642和692以及模制装置670、694的加热。所述调温装置依据控制单元310的控制信号受到驱控。例如,所述调温装置是加热筒660。加热筒660通过接通电压产生热量。因此可以由此容易地调节对工具部件640、690的加热。在其他的实施方式中也可以使用其他的调温装置。

图3以透视图的形式示出了热压工具的工具部件640的示意性局部剖视图。第一工具部件640在其上侧具有板644,在该板644上可以将用于加热碗3000的模制装置670经由通紧固件(像是例如螺丝662和板644中对应的开口)第一工具主体642连接。所述第一模制装置670具有带有相应开口的插座672,用于与第一工具主体642紧固,其中,插座672不用于碗3000的成型。这使得可以更换第一模制装置670,例如为了改装纤维成型机以生产其他的产品,或将受到污染的、或受到损坏的第一模制装置670进行更换以进行维护保养。

在底侧,第一工具主体642根据用于重新定位第一工具主体642的导轨系统形成第一工具主体641。为此,齿条和小齿轮进一步布置在第一工具主体642上,其与设置在工具台622上的驱动器的从动齿轮啮合。通过经由驱动装置旋转齿轮,可以执行第一工具主体642的进给以将其重新定位。

在所示实施例中,在第一工具主体642中有两个第一通道646基本上沿着绘图所示的方向延伸。第一通道646经由连接单元650与用于排吸的装置(例如排吸装置320)流体连接,从而经由相应的第一接口和连接单元650可以在第一通道646中制造真空。第一工具主体642中的第一通道646此外也与第二通道652处于连接状态,其中,第二通道656横向于第一通道646延伸,并且彼此平行地定向。

第二通道652具有配备有阀656的第二接口654。在该实施方式中,第二接口654构成第二开口,经由它们完成环境空气的输送,或者在进一步的实施方式中完成气体(例如氧气)或另一种混合气体的输送。在再进一步的实施方式中,输送的气体或混合气体的量和压力可以经由压缩机进行调节。这样的压缩机例如可以布置在供应单元300中,并经由端口624与至少一个第二开口流体连接,以在热压期间提供气体或混合气体的“副流”。

在进一步的实施方式中,第二开口布置在第一工具主体642的其它表面上。例如可以将一个或者多个第二开口布置在板644的上表面、布置在与板644相对置的底侧上、或者布置在其他的侧壁上、与带有图3中所示的阀656的侧壁正交或相互对置地。例如当第二开口布置在板644的上表面时可以实现的是,设计相对较短的第二通道,从而实现对工具主体642的从而对模制装置670的少量冷却。在板644的上表面布置的第二开口尤其是可以设计在第一模制装置670之间,因为那里在热压装置运行时可能局部出现对工具主体642的最剧烈的加热。因此可以实现对经由第二开口输送的气体或混合气体的副流的加热,而不会让为此从工具主体642提取的能量在局部导致工具主体642降到用于加热模制装置670的应定温度以下。

在再进一步的实施方式中,供应单元300包含加热装置,用于加热气体或混合气体的副流,从而可以经由第二开口带入具有指定温度的副流。由于副流的水饱和度对排放水蒸气的能力是决定性的,因此在进一步的实施方式中,供应单元300还可以具有用于在经由至少一个第二开口输送副流之前对气体或混合气体的副流进行除湿的装置。尤其是当例如环境空气被带入副空气流,并且环境空气已经具有相对高的水饱和度或空气湿含量时,尤其需要除湿的装置。

在进一步的实施方式中,具有相对较高温度(>90℃)的、被排吸的或者以其他方式排出的水蒸气/气体流可以经由热交换器被引导,该热交换器将热量传递给被吸取的或以其它方式提供的副流,该副流经由第二开口或阀656被输入。由此利用了来自腔的、被排出的流体的能量,以对副流进行加热。这防止或减少了工具部件640、690通过副流被冷却的情况。此外,例如较热的空气具有较高的水蒸气吸收能力,因为饱和度较低。这进一步改善了水蒸气的排出。

经由阀656,第二通道652与周围环境流体连接,从而由此例如可以吸取混合气体(例如环境空气)或气体。阀656可以经由控制单元310被驱控,因此可以调节能够吸取的混合气体或气体的量。在与阀656相对置的末端处,第二通道652封闭。在进一步的实施方式中,第二通道652不具有阀656,从而经由相应的第二开口永久性地制造出与周围环境的或者与用于供应气体或混合气体的装置的连接,并且混合气体或气体在提供真空或低压时被连带着吸入第二通道646。

从第二通道652出发,垂直的通道部段653延伸穿过板644,并且与第一模制装置670的底侧上的插座672中相匹配的开口相对置。第一模制装置670具有模制通道648,其通向经由第一模制装置67构成的模具674的表面上的多个开口678。这些模具674的表面在此构成用于由含有纤维的材料制成的、待容纳的预制件的第一接触面676。

所示模具674用于从预制件中制造出碗3000作为成品。为此,这些模具674具有用于形成碗3000的底部3010的平坦面。环绕的侧壁3020从底部3010出发延伸,该侧壁由模具674的倾斜的侧面构成。在所示实施例中,成品碗3000(图7a)具有基本上为圆形的底面和环绕的、陡的侧面,其上方的、背离底部3010的末端具有边缘3030,该边缘在围绕着倾斜的侧面延伸的模具674的下环上构成。

与第二通道652平行地,加热筒660穿过第一工具主体642延伸,该第一工具主体经由连接单元650供电并且可以经由控制单元310进行驱控。在所示实施例中,第一工具主体642经由加热筒660被加热到例如250℃。在进一步的实施方式中,第一工具主体642可以例如在150℃至300℃的温度范围内被加热。经由加热筒660或其他的调温装置也可以对第二工具主体692进行加热,其中,尤其是可以在与第一工具主体642相同的温度范围内工作。在所示实施例中,例如第一工具主体642和第二工具主体692基本上被加热到相同的温度水平。

在图3中示出了第一温度传感器680,其布置在各个第一模制装置670的插座672之间的连接点区域中。所述第一温度传感器680可以被设计和被运行用于仅为某个特定的时间段或者在生产产品的运行期间持久地确定热压时的温度情况。第一温度传感器680经由对应的导线与控制单元310相连。在进一步的实施方式中,温度传感器680、681、682和控制单元310之间也可以存在无线的双向通信路段。为了温度传感器的运行,可以例如经由能量存储装置提供所需的能量,该能量存储装置然后与相应的温度传感器连接。因此,控制单元310可以借助检测到的温度值来调节对第一工具部件640和第二工具部件690的加热以及进行热压的循环时间,尤其是模制装置600的持续时间和接近速度。

在图3中示出另一种实施方式,其具有构造为槽658的第二开口。槽658位于模制装置670的接触区域中,这个区域用于第二模制装置694的相对应的接触区域。在热压装置610处于闭合状态时,第一模制装置670和第二模制装置694位于接触区域的相互对置的表面上。于是在槽658的区域中形成小的第二开口,经由这个开口与第一接口分开地提供到第一开口678的流体连接。经由这样的槽658例如可以在热压期间连带吸入环境空气。此外还可以将另一种混合气体或一种气体由此带入腔中。在进一步的实施方式中,具有相对应结构的第二模制装置694在此也可以具有槽658或没有槽658。在进一步的实施方式中,可以设计多个槽658分布在腔的周围。

图4示出了图3中第一工具部件640的第一示意性剖面图。从图4中可以看出第一通道646、第二通道652和模制通道648之间经由垂直的通道部段653形成的连接。模制装置670在其底部672的插座672内具有与通道部段653相对置的开口,从而通过在第一通道646中提供低压可以自动地吸住放置在接触面676上的预制件。此外,在热压期间从预制件出来的湿经由第一接触面676中的第一开口678被吸取,并经由第一工具主体642中的通道排出。由此可以降低预制件的湿含量,并排出释放出的湿。

在图4中示出了用于中间的模制装置670的其他温度传感器。这些温度传感器可以设计在所有的模制装置670中。此外还可以在相应位置的周围布置多个这种传感器。

于是,模制装置670例如在待制造产品的边沿区域具有第二温度传感器681。此外,模制装置670还在待制造产品的底部区域具有第三温度传感器682。

温度传感器681、682例如可以直接布置在接触面676的表面上。在进一步的实施方式中,温度传感器681、682可以布置在接触面676的表面下方。例如这些温度传感器681、682位于表面下方距离0.5至5mm处,从而一方面这些温度传感器681、682不会因为它们的存在对成型和热压过程造成影响,另一方面却仍然允许相对准确地检测温度。

在进一步的实施方式中,温度传感器681、682的测量尖端可以容纳在接触面676中的开口中,其中,这种开口的结构和直径基本上对应于第一开口678。在这样的实施方式中重要的是,不能通过里面放置了测量尖端的开口吸取湿含量,并且也不存在与用于进行排吸的第一开口678的流体连接,从而不会因为排吸的水蒸气流和连带吸取的气体或混合气体副流造成测量尖端或相应的温度传感器的冷却。

在温度传感器681、682不直接布置在接触面676的表面上的实施方式中,在规律运行状态下使用温度传感器680、681、682之前,通过温度传感器680、681、682完成对接触面676的表面下方的温度的测量,并且通过其他的、非固定的测量装置完成对接触面676的表面温度的测量。随后算出差异,其中,为了确定表面上的主导温度考虑了由潮湿的预制件带来的冷却效果等。然后,由温度传感器680、681、682检测到的接触面676的表面以下的温度作为表面上实际的主导温度的参考值被存储在存储器中,控制单元310在纤维成型机1000运行期间为了控制和调节其各个单元和工作站而访问该存储器。因此,通过为表面温度检测参考值,可以完成成型站600的运行,而不必直接在接触面676的表面上等地方布置温度传感器。因此可以采用明显简单得多的温度传感器,并且与将温度传感器680、681、682直接布置在表面上相比,装入温度传感器680和681、681的耗费减少。例如,温度传感器680、681、682可以被插入到第一模制装置670中的钻孔中。这些钻孔可以在置入了温度传感器680、681、682后用导热性差的耐(高)温材料封住。

在将温度传感器680、681、682直接布置在第一工具部件640的表面上的实施方式中,第一模制装置670可以额外地具有耐(高)温的涂层,该涂层至少在至少第一模制装置670的整个接触面(第一接触面676)上延伸。

图5示出了图3所示的第一工具部件640的第二个示意性剖面图,其中,剖面穿过第二通道652。该图示出了,在这种实施方式中,第二通道652彼此平行并与第一通道646正交。在这种实施方式中,第二通道652分别具有两个与第一通道646的连接区域。在进一步的实施方式中,第一通道646的数量和连接区域可以超过两个。在更进一步的实施方式中,也可以仅设置一个第一通道646,从而每个第二通道652才有一个连接区域。在进一步的实施方式中,一个或者多个第一通道646和一个或者多个第二通道652可以不是“正交”地、而是朝着其他的方向地相对延伸。在更进一步的实施方式中,第一通道646和第二通道652可以是相互“交织”的,其中,通道646和652交替地位于平行于板644的平面内。

通道646、652的构造设计,尤其是通道646和652的数量和朝向,是依据在热压过程中必须在一个可指定的时间单位内排出的水蒸气的体积量进行的。为此,工具部件640、690的布置是依据板644为模制装置提供的可用表面积的最大占地进行的。例如,第一模制装置670的单个通道可以具有比连接单元650前方一点点的、共同的通道区段更小的直径,因为每个时间单位排出的水蒸气体积量比第一模制装置670的各个通道中的水蒸气体积量更多。至少一个共同的通道在此可以具有连续不断地增大或者分区段地逐渐增大的直径。此外,在进一步的实施方式中,通道还可以具有相应的半径和弧度,从而实现水蒸气的方便涌流的排放。

在图3至图5所示的工具主体642的实施方式中,第一通道646具有大于第二通道652的直径,其中,第二通道652的直径尤其是依据为了防止在局部产生大体积量的水蒸气而导致第一通道646短期堵塞所需的横截面而定。通道646、652的直径具有最大尺寸,因此不会因为吸入的混合气体或气体导致工具主体642的冷却,这些混合气体或气体的温度(尤其是当连带吸入环境空气时)一般都低于吸取的水蒸气和工具主体642的温度。

在所示实施例中,第二工具部件690同样也具有加热筒,以调节第二工具主体692和与之相连的第二模制装置694的温度。第二工具主体692也具有用于吸取的装置,其中,在不同的实施方式中,由此或者在预制件的热压过程中不吸取出来的水蒸气,或者类似于针对第一工具部件640所描述的实施方式和方法完成对出来的水蒸气的吸取(额外地吸取环境空气)。在另一种实施方式中,通常在热压之后经由第二模具主体692和第二模制装置694中的相应开口进行吸取,以将成品保持在第二模制装置694中,并在第二工具主体692移动后放到传送机800的传送带上。

第二工具主体692的构造在此通常可以与第一工具主体642的构造仅有无关紧要的微小区别。因此,第二工具主体692具有与第二模制装置694相连的相应装置,第二模制装置694与第一模制装置670具有相配合的构造,以在压紧状态下在第一模制装置670的第一接触面676与第二模制装置694的第二接触面696之间形成腔。这些腔在第一工具主体642和第二工具主体692相互压紧的状态下是封闭的,从而除了通过第一接触面676中的第一开口678之外,没有原浆或水蒸气能够跑出去。由于经由第一接口进行吸取,从而规定了水蒸气的流动方向,由此防止了水蒸气经由第二开口跑出去。

在进一步的实施方式中,第一模制装置670的构造设计和第二模制装置694的与之互补的构造设计也可以与图中所示的实施方式刚好相反。在这种情况下,就也要相应地调适具有抽吸模具的抽吸工具和具有预压模具的预压站400。因此,当改装工具用于生产其他产品时,就必须更换抽吸工具、预压工具以及第一和第二模制装置670、694。

在进一步的实施方式中,第一第二工具主体642和692可以具有集成的模制装置670和694,它们与第一工具主体644或第二工具主体692固定连接,并且例如构造成不可分割的组成部分。

如开头已经展述的那样,在生产由含有纤维的材料制成的产品时,尤其是在待热压的预制件的湿含量相对较高的情况下,热压过程的设计是困难的,因为在第一接触面676和第二接触面696之间形成的腔中可能存在不同的温度水平。此外,因为不同的压力状况也会导致“堵塞”和其他开头提到的问题。

本文描述的第一工具主体642的设计具有至少一个额外的第二通道652或具有至少一个第二开口,通过该第二开口在热压期间在排吸形成的水蒸气时连带吸取混合气体或气体,这种设计提供解决开头提到的问题的另一种可能性,因为腔中的温度调整一致,并且即使在局部产生的水蒸气短期内达到峰值的情况下也能提供足够的容积可用于排出产生的水蒸汽。

通过根据预制件的当前湿含量分步地闭合热压装置610,此时,第二工具部件690经由肘节压力机630或另一个压力装置在受力的情况下对着第一工具部件640压紧,从而在其它实施方式中可以有针对性地控制从预制件中出来的多余水分的量,使之能够有效地在第一模制装置670的加热接触面676和第二模制装置694的接触面696上蒸发掉。这个过程可以通过监控接触面676和/或696处的表面温度或表面温度的参考值实现。由此防止了接触面676和696处的表面温度的过度下降。为此可以分步地调适闭合运动,尤其是闭合速度,也就是第二工具部件690向第一工具部件640移动的速度。因此,作为肘节压力机630的代替,还可以设置线性压力机装置,其允许精确地分步移动第二工具部件690。闭合运动和闭合速度由控制单元310进行调节。

热压过程依据原浆的组成和预制件(由纤维材料制成的滤饼构成)的湿含量进行。对于本文所述的热压过程,预压制之后的残余湿含量是决定性的。残余湿含量在上游利用例如施加气压的硅胶预压制体进行的处理步骤中在50%到70%的比重范围内。优选地,尝试通过预压制过程将湿含量保持得尽可能低。在预压制时,湿含量(水)通常只能机械地从吸住的预制件中压出。因此在这个过程中不发生蒸发。

预制件中储存的湿含量一方面存在于纤维之间,另一方面也作为结合在纤维中的水存在。前者可以通过机械方式从纤维编织体中压出,而结合在纤维中的水必须靠蒸发或气化。

在公知的原浆组成中,可以通过规定原浆池中的吸取时间、预压期间的压力和预压持续时间,实现预制件中指定的残余含水量。还可以用指定的参数为可确定数量的预制件查明残余含水量。然后将具有指定残余湿含量的预制件例如转移给或放到第一工具部件640的下半部工具上。在此,为预制件必须考虑由于不同的热膨胀导致的预压工具部件和热压工具部件的尺寸差异。

在转移和运输给热压单元610期间,预制件经由第一开口678被主动吸住并保持在位置上。随后,第一工具部件640和第二工具部件690闭合,直到刚好在第二模制装置694和预制件的接触点上方的保持位置。为了避免不正确地粘附到接触面696上,可以在那里停留一会,或者说从这个切换位置开始,闭合速度降低。在线性闭合过程中,由于第一工具部件640和第二工具部件690以及中间的预制件的相互接近,使得闭合力增加。纤维包之间的水由此被机械地挤压出,并且在腔的接触面676、696的热的表面上蒸发。取决于产品的拓扑结构并依据预压后的残余水分含量,在闭合过程中会产生变化的水量。

因为蒸发的过量的水从接触面676、696的表面周期循环地吸走热能时,所以使得腔的表面温度急剧下降,而过量的水通过能量输入从沸点开始转化为水蒸气。具有模制装置670、694的两个工具部件640、690在该过程中构成了一个准封闭空间,其中,产生的蒸汽经由工具主体642、692中的开口678和通道646、652有计划地排出。

通过受控地为工具主体642、692通风,而不是进行纯粹的蒸汽排吸,并且在其它实施方式中结合以受控的闭合速度受控地产生蒸汽,使得不会发生堵塞,从而热压过程本身可以更稳定且更平衡地进行。

为了达到热压过程的物理极限,以由此实现尽可能快的循环时间,必须确保最大可能的热能利用。在此,当腔的接触面676、696的直接表面温度下降到预制件中所含液体的典型沸点时,循环周期为最佳。在用环境空气通风的情况下,沸点在正常大气压下为100℃,而在热压装置610的部件中不出现显著的压力增加。通过受调控地闭合热压装置,确保了从预制件中带出的水量仅仅与接触面676、696处能够蒸发的水量相同,而表面温度不降到被带出液体的沸点以下。借此防止了过量的水将表面温度冷却到沸点以下,否则将导致在模制装置670、694或工具主体670中存储的能量再次突破从而让水分能够再次蒸发之前,都一直不产生蒸汽。在这种情况下,只要表面温度降到了沸点以下,循环时间就会被浪费。这能够通过依据接触面676、696的表面温度调节闭合运动得以避免。

此外还可以定义不仅适应蒸汽生成而且适应最佳能量利用率的典型关闭速度。取决于水量的相对闭合速度的尺度可以是[mm/(s ml)],并在e-3范围内变化(例如,2*10

在所示的热压装置610中能够依据出来的水量调适闭合运动,使之适应接触面676的表面温度。在热压过程开始时,接触面676、696为此必须具有期望的温度,该温度通常明显高于出来的液体或水的沸点。在本实施例中,接触面676、696可以被加热至280℃。借此可以在闭合热压装置610时立即让包含在预制件中的液体蒸发,因为腔中接触面676和接触面696的表面温度足够热。闭合速度以腔的接触面676、696的近表面能量含量为准。为了确定沸点,可以引用已知的值,或者永久地或以可固定的间隔监控原浆的组成,从而由此可以确定沸点。控制单元310中的控制器因此获取液体的沸点,并根据测得的接触面676、696的表面温度调节热压装置610的闭合。只有当接触面676、696处于可容许的温度范围内时,才可以通过第一工具部件640和第二工具部件690的相对位移来执行热压操作。

在热压过程中,在第二接触面696与放置到第一接触面676上的预制件进行接触以后并进一步移动位置之后,开始压出并蒸发水分,尤其是结合在纤维中的水。为了让出来的水蒸发,需要至少接触面676具有相应的高温。所需的温度在此必须至少与液体的沸点一样高。

对热压装置610的分步闭合,同时在保持位置保持可指定的时长,这项工作可以永久性地通过控制单元310预设。为此,至少监控接触面676上的表面温度,这个表面温度对于液体的蒸发是否能够发生是决定性的。例如如果接触面676上的表面温度剧烈下降,就必须降低或者暂时停下闭合速度,直到检测到表面温度上升,或不再检测到进一步的降低。

当然,可以预先为特定的产品类型确定这样的方法流程。从一个或多个测试运行中确定的值然后被存储在存储器中用于控制热压过程,用于驱控热压装置610的控制单元310对该存储器进行访问。在此可以经由温度传感器进行监控。如果发现与预期的应定值的偏差太大,则控制单元310例如可以延长循环时间或保持时间。

在进一步的实施方式中,在闭合热压装置610时,优选第二工具部件690具有线性的冲程,其中,可以直接驱控第二工具组件690的位移。这在到达保持位置和提供闭合力方面提供了优于经由凸轮盘等进行驱动的方案。

在各项设置相同的情况下,腔中的温度骤降程度相对于起始温度保持不变,这意味着,起始温度越高,热压装置610闭合的速度越快,或者说更多的多余水分会在闭合过程中蒸发。

腔的表面温度基本上独立于经由加热筒660进行的热量补充,其中,循环再加热由各个腔的热容量供给。因此,循环时间,即预制件热压成成品所需的时间,主要取决于腔的导电性、形状和热容量,从而通过调节加热筒660基本上不会对循环时间产生影响。

出于这个原因,除了提供气体或混合气体(例如环境空气)以排吸释放的水蒸气和调节平衡腔中的温度和压力之外,腔的闭合还与第一接触面676和第二接表面696的表面上的主导温度关联起来。在此,考虑原浆或待蒸发的液体的沸点。通常,热压时会在腔中产生水蒸气。在进一步的实施方式中,通过在热压过程中吸入混合气体或气体的副流,可以将所有腔中的温度调节到基本上相同的温度水平。此外,通过吸入混合气体或气体来实现通道中以及还有腔中的压力平衡,这最终导致在所有腔中达到基本一致的温度水平。

最后,依据接触面676和696处的表面温度能够完成对热压装置610的闭合,其中,包含在预制件中并且要通过热压过程通过蒸发排出的液体的沸点对闭合速度起决定性作用。此外,在进一步的实施方式中,还可以考虑各个腔内的主导压力。在与周围环境连接以吸入环境空气的实施方式中,当压力约为1巴时,沸点约为100℃。在不吸入环境空气的实施方式中,例如在热压期间可能在腔中占主导的是较高的低压(例如0.5至0.9巴),从而在接触面676和696处的表面温度较低时,通过挤压释放的液体可以在热的表面上实现蒸发。

在进一步的实施方式中,通过第一工具部件640和第二工具部件690的相对位移来闭合热压装置610的过程不是连续的,而是分步的,在这个过程中设置了至少一个保持位置,在这个位置上,在从预制件中压出液体之后,液体在接触面676和696的热表面上蒸发。在此导致接触面676和696的表面冷却。在第二工具部件690停留在这个保持位置期间,一方面实现了让压出的水有足够的时间蒸发,而不会由于接近的速度太快而在腔内发生堵塞,另一方面,接触面676和696的表面可以基于模制装置的热容量而至少部分地被再加热。

在进一步的实施方式中,可以指定多个保持位置。闭合速度以及保持位置的持续时间和数量也可以在热压过程中依据检测到的值(例如温度等)进行调整和改变。

在进一步的实施方式中,可以省去对接触面676和/或696处的温度的持久测量,其中,例如在热压时使用事先已经确定的循环时间以及保持位置和闭合速度。由于接触面676和696处的表面温度主要取决于所用材料的蓄热能力和再加热,所以循环时间依据例如两个连续发生的热压过程之间的暂停时间被减少。循环时间的减少程度在此取决于两个连续的热压过程之间的时间跨度。

图6示出了使用上述组件以及纤维成型机1000生产由纤维材料制成的产品的方法2000。在进一步的实施方式中,在所述方法2000中可以省略个别步骤或以不同的顺序执行,前提是仍然确保实现本文所述的目标和优点。

在第一方法步骤2010中,由纤维成型机1000的原浆池200或单独的纤维加工设备提供纤维含量为0.5%至10%比重的、以水溶液形式存在的原浆。这些原浆或者已经存在于原浆池200中,或者由纤维成型机1000经由合适的端口和导管被输送到原浆池200。为此,控制单元310可以依据原浆池200的填充水平调节来自远处的纤维加工设备的原浆的供给。

在方法步骤2040中,可以经由合适的传感器件连续地或以可预定的时间间隔监控原浆的组成,并从中确定原浆的沸点。这些信息被发送给控制单元310,控制单元310将这些信息存储在存储器中和/或用来调节热压装置610的闭合速度,并用于确定热压装置610相互接近时的保持位置的次数和持续时间。所获得的信息也可用于确定不同流程工作站上的残余湿含量。

在方法步骤2012中,对热压工具进行加热,其中,不仅第一工具主体642和布置在其上的模制装置670,而且第二工具主体692和布置于其上的模制装置694都均匀地经由调温装置(例如加热筒660)被加热。

在方法步骤2042中,可以连续地或者以可固定的间隔由温度传感器680、681、682测量接触面676和/或696的表面温度,或者测量参考值,或者在热压期间由控制单元310依据事先检测到的温度曲线来确定表面温度。

在方法步骤2014中,依据待制造的产品将抽吸工具浸入原浆中。

在方法步骤2016中,然后由抽吸装置320从原浆中吸取纤维材料,该抽吸装置320由控制单元310相应地调节。此外,还可以经由控制单元310调节在抽吸装置320和抽吸工具的抽吸模具之间的至少一个供应导管中的阀。

在方法步骤2018中,在吸取纤维并将抽吸工具移动到预压站400之后,在抽吸模具和预压模具中完成对纤维材料的预压制。

随后,在方法步骤2020中,经由机器人500将预压制的预制件带入到布置在第一工具主体642上的第一模制装置670,其中,为此,第一工具主体641以上述方式从成型站600中向外驶出。然后将预压制的预制件放置到第一模制装置670上,其中,在放置之后中断用于保持预制件的低压。预制件因此放置在第一模制装置670的第一接触面676上。然后,将第一工具主体642连同安放在第一模制装置670上的预制件一起移回到成型站600。

在方法步骤2022中,然后根据检测到的参考值、测量的温度和/或事先确定的时间和保持位置完成对热压装置610,696的闭合,其中,依据包含在预制件中的液体的沸点调节热压装置610的闭合,使之适应接触面676、696的表面温度。

在方法步骤2024中,经由排吸装置320通过第一开口678、第二通道652和第一通道646排吸出来的液体,和/或出来的液体在热的接触面676和696处蒸发形成的水蒸气。排吸工作在压制期间通过以前文所述的方式受控地移动第二工具部件690实现。

在方法步骤2026中,在排吸水蒸气期间,经由第二开口(例如第二通道652)实现对混合气体或气体(例如环境空气)的吸入,从而基于通道和腔中的压力平衡使得腔中的温度平衡一致。

在进一步的实施方式中,在方法步骤2028中,可以对第二通道652处的阀656的开度进行调节,其中,依据检测到的温度,阀656调节输送的或吸入的混合气体或气体的量,以便在腔中实现压力平衡并实现温度调节一致。

作为替选,也可以通过提供更高压的副流经由第二开口将水蒸气“吹出”,水蒸气在这个过程中被带走。

在方法步骤2030中,在预制件的进行热压之后,即作为成品存在并具有例如5%比重的湿含量,热压工具的打开通过第二工具部件690从第一工具部件640相对移开实现。此外,在打开之后,第二工具主体692的位移以前文所述的方式经由导轨系统和相应的驱动件完成,其中,成品保留在上方的工具中。

在移走上方的工具主体692以后,产品在方法步骤2032中放置到传送机800的传送带上,其中,为此中断第二模制装置694中的低压。

然后再次执行上述的过程,其中,在由纤维材料连续生产产品的过程中,以可以同时在每个工作站进行加工的方式进行生产。

如图6所示,控制单元310可在制造由纤维材料制成的产品的过程中,在各个方法步骤2012、2018、2024、2026和2030中,依据检测到的和/或确定的温度、以及腔、通道和例如通往排吸装置320的供应导管中的主导压力、预制件和/或成品的重量、和/或预制件和/或成品的导电能力推导出当前的加工状态,并相应地在持续时间、速度和例如温度方面影响和改变所述方法步骤,以在热压过程中实现尽可能短的循环时间,而不会浪费资源和损坏预制件和/或产品。

图7a、b示出了用根据本文所述的制造流程生产的、由纤维材料制成的成品碗3000的各种图。这样的碗3000在热压之后例如具有例如1%到7%比重的残余湿含量。

图7a显示了碗3000的透视图,图7b示出了碗3000的剖面图。碗3000具有底部3010和从底部3010延伸出去的、环绕的侧壁3020,该侧墙3020相对陡地从底部3011出发延伸。在侧壁3020的上端有一个环绕的边缘3030延伸,其基本上平行于底部3010。

在所示实施例中,碗3000在底部3010、侧壁3020和边缘3030处任何地方的壁厚都相同。当第一接触面676和第二接触面696在热压过程中彼此具有最小距离时,壁厚由腔决定。

附图标记列表

100 框架

200 原浆池

300 供应单元

310 控制单元

320 排吸装置

400 预压站

500 机器人

600成型站

602运动方向

610热压装置

620基架

622工具台

624端口

626引导杆

628上方的工具台

630肘节压力机

632支撑轭

640第一工具部件

642第一工具主体

644板

646第一通道

648模制通道

650连接单元

652第二通道

653通道区段

654第二接口

656阀

658槽

660加热筒

662螺丝

670模制装置

672插座

674模具

676第一接触面

678第一开口

680第一温度传感器

681第二温度传感器

682第三温度传感器

690第二工具组件

692第二工具主体

694第二模制装置

696第二接触面

700HMI面板

800传送机

810摄像机

900堆叠装置

910抓取器

1000纤维成型机

2000方法

2010方法步骤

2012方法步骤

2014方法步骤

2016方法步骤

2018方法步骤

2020方法步骤

2022方法步骤

2024方法步骤

2026方法步骤

2028方法步骤

2030方法步骤

2032方法步骤

2040方法步骤

2042方法步骤

3000碗

3010底部

3020侧壁

3030边缘