断路器

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及低压电器领域,具体涉及一种断路器。

背景技术

断路器分闸时速度很快且断路器机构都采用刚性材料,导致断路器分闸时的触头机构弹跳现象严重,即断路器的动静触头在到达最终分闸位置(最大开距)时会有很大回弹,其回弹幅度可以达到最大开距地一半,在断路器分断大电流时,这种回弹会造成电弧不能及时熄灭甚至电弧重燃,严重影响断路器的分断能力;现有低压断路器,特别是低压万能式断路器,其防回弹结构均利用惯性形成互锁,防止动触头分闸后产生大幅度回弹,此种结构存在一定的不可靠性,易失效。

发明内容

本发明的目的在于克服现有技术的缺陷,提供一种断路器,其防回弹可靠性好。

为实现上述目的,本发明采用了如下技术方案:

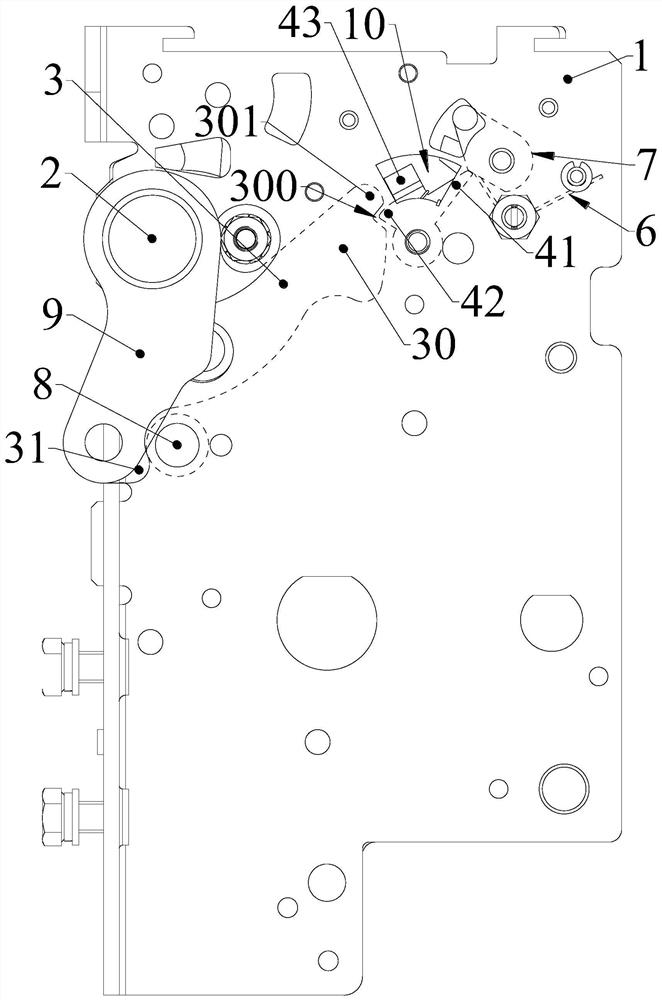

一种断路器,其包括侧板组件1、主轴2、挡停轴8、挡停悬臂3和合闸半轴7,侧板组件1包括相对间隔设置的两块侧板,主轴2两端分别与两块侧板转动配合,挡停轴8两端分别设置在两块侧板上,挡停悬臂3设置在主轴2上与其同步转动,合闸半轴7旋转驱动断路器合闸;所述断路器还包括防回弹装置,防回弹装置包括枢转设置的防回弹件4;所述断路器分闸时,挡停悬臂3向分闸方向转动并撞击挡停轴8后,挡停悬臂3与防回弹件4限位配合,阻止挡停悬臂3向合闸方向回弹;所述断路器合闸时,合闸半轴7旋转并驱动防回弹件4转动解除与挡停悬臂3的限位配合。

优选的,所述防回弹件4一端与合闸半轴7驱动配合,另一端与挡停悬臂3限位配合。

优选的,所述防回弹件4包括防回弹件受动臂41,合闸半轴7包括合闸半轴驱动侧壁71,防回弹件受动臂41的自由端与合闸半轴驱动侧壁71相抵并驱动配合。

优选的,所述防回弹件4包括防回弹件限位角42,挡停悬臂3包括挡停悬臂限位槽300,防回弹件限位角42与挡停悬臂限位槽300限位配合,阻止挡停悬臂3向合闸方向回弹。

优选的,所述挡停悬臂3还包括作为挡停悬臂限位槽300一侧壁的挡停悬臂触指301,断路器分闸时,挡停悬臂触指301从防回弹件限位角42一侧驱动防回弹件4转动并移动至防回弹件限位角42另一侧,防回弹件4复位并与挡停悬臂触指301限位配合,阻止挡停悬臂3向合闸方向回弹。

优选的,所述防回弹件4中部枢转设置在侧板组件1上;所述防回弹装置还包括防回弹件复位弹簧5。

优选的,所述断路器还包括防回弹件限位结构,防回弹件复位弹簧5使防回弹件4与防回弹件限位结构限位配合同时防回弹件4与挡停悬臂3限位配合,阻止挡停悬臂3向合闸方向回弹。

优选的,所述防回弹件限位结构包括设置在防回弹件4上的防回弹件限位台43和设置在侧板上的防回弹件限位孔11,防回弹件限位台43活动插置在防回弹件限位孔11内,在防回弹件复位弹簧5的作用下,防回弹件限位台43抵触在防回弹件限位孔11一端侧壁上。

优选的,所述防回弹件4为十字型结构,包括相对设置的防回弹件受动臂41和防回弹件限位角42,以及相对设置的防回弹件枢转安装部和防回弹件限位台43;所述防回弹件4通过防回弹件枢转安装部枢转安装在侧板组件1上,防回弹件限位台43突出在防回弹件4的一侧。

优选的,所述防回弹装置还包括防回弹件复位弹簧5,防回弹件复位弹簧5为扭簧,套设在防回弹件4的转轴上,一端与防回弹件4限位配合,另一端与侧板组件1限位配合。

优选的,所述主轴2的轴线、挡停轴8的轴线、防回弹件4的转轴轴线和合闸半轴7的轴线彼此平行,主轴2的轴线、挡停轴8的轴线、合闸半轴7的轴线位于一个三角形的三个顶角处,防回弹件4靠近合闸半轴7设置。

优选的,所述挡停悬臂3位于主轴2和挡停轴8之间,挡停悬臂3为Y字形结构,包括分闸挡停臂31、分闸锁定臂30以及固定安装臂,挡停悬臂3通过固定安装臂设置在主轴2上;所述断路器分闸时,分闸挡停臂31与挡停轴8限位配合,分闸锁定臂30与防回弹件4限位配合。

优选的,所述断路器还包括设置在主轴2上与其同步转动的触头驱动臂9,触头驱动臂9与断路器的动触头驱动相连;所述断路器包括至少两个挡停悬臂3和至少两组防回弹装置,两个挡停悬臂3分别设置在触头驱动臂9两侧,分别与分别设置在触头驱动臂9两侧的两组防回弹装置配合。

本发明的断路器,其防回弹装置能有效防止断路器分闸时动触头回弹的现象发生,而且防回弹装置不同于现有的利用惯性形成互锁的方式,从而提高了防回弹装置的稳定性和可靠性,避免或显著降低了防回弹装置失效的情况发生。

此外,所述防回弹件限位结构对防回弹件4形成有效限位,避免防回弹件4在防回弹件复位弹簧5的复位作用力下脱离正常位置,保证了防回弹装置的稳定性和可靠性。此外,所述主轴2、挡停轴8、防回弹件4和合闸半轴7的布局设置,使本发明断路器的布局更加紧凑,有利于节省安装空间。

附图说明

图1是本发明断路器的结构示意图,断路器处于分闸状态;

图2是本发明断路器的结构示意图,断路器开始合闸;

图3是本发明断路器的结构示意图,断路器处于合闸状态;

图4是本发明断路器的结构示意图,断路器开始分闸,挡停悬臂撞击防回弹件;

图5是本发明断路器的结构示意图,断路器分闸后,挡停悬臂发生小幅度回弹后被防回弹件阻挡;

图6是本发明断路器的立体结构示意图。

具体实施方式

以下结合附图1-6给出的实施例,进一步说明本发明的断路器的具体实施方式。本发明的断路器不限于以下实施例的描述。

本发明断路器,其包括侧板组件1、主轴2、挡停轴8、挡停悬臂3和合闸半轴7,侧板组件1包括相对间隔设置的两块侧板,主轴2两端分别与两块侧板转动配合,挡停轴8两端分别设置在两块侧板上,挡停悬臂3设置在主轴2上与其同步转动,合闸半轴7旋转驱动断路器合闸;所述断路器还包括防回弹装置,防回弹装置包括枢转设置的防回弹件4;所述断路器分闸时,挡停悬臂3向分闸方向转动并撞击挡停轴8后,挡停悬臂3与防回弹件4限位配合,阻止挡停悬臂3向合闸方向回弹;所述断路器合闸时,合闸半轴7旋转并驱动防回弹件4转动解除与挡停悬臂3的限位配合。

本发明断路器,其防回弹装置能有效防止断路器分闸时动触头回弹的现象发生,而且防回弹装置不同于现有的利用惯性形成互锁的方式,从而提高了防回弹装置的稳定性和可靠性,避免或显著降低了防回弹装置失效的情况发生。

需要指出的,所述“挡停悬臂3向合闸方向回弹”指的是挡停悬臂3由于快速向分闸方向转动撞击挡停轴8,而发生的向合闸方向的转动。

优选的,如图1-6所示,所述防回弹件4包括防回弹件限位角42,挡停悬臂3包括挡停悬臂限位槽300,防回弹件限位角42与挡停悬臂限位槽300限位配合,阻止挡停悬臂3向合闸方向回弹。进一步的,如图1-6所示,所述挡停悬臂3还包括作为挡停悬臂限位槽300一侧壁的挡停悬臂触指301,断路器分闸时,挡停悬臂触指301从防回弹件限位角42一侧驱动防回弹件4转动并移动至防回弹件限位角42另一侧,防回弹件4复位并与挡停悬臂触指301限位配合,阻止挡停悬臂3向合闸方向回弹。

优选的,如图1-6所示,本发明断路器还包括防回弹件限位结构,防回弹件复位弹簧5使防回弹件4与防回弹件限位结构限位配合同时防回弹件4与挡停悬臂3限位配合,阻止挡停悬臂3向合闸方向回弹。进一步的,如图1-6所示,所述防回弹件限位结构包括设置在防回弹件4上的防回弹件限位台43和设置在侧板上的防回弹件限位孔11,防回弹件限位台43活动插置在防回弹件限位孔11内,在防回弹件复位弹簧5的作用下,防回弹件限位台43抵触在防回弹件限位孔11一端侧壁上。所述防回弹件限位结构对防回弹件4形成有效限位,避免防回弹件4在防回弹件复位弹簧5的复位作用力下脱离正常位置,保证了防回弹装置的稳定性和可靠性。

优选的,如图1-5所示,所述主轴2的轴线、挡停轴8的轴线、防回弹件4的转轴轴线和合闸半轴7的轴线彼此平行,主轴2的轴线、挡停轴8的轴线、合闸半轴7的轴线位于一个三角形的三个顶角处,防回弹件4靠近合闸半轴7设置。所述主轴2、挡停轴8、防回弹件4和合闸半轴7的布局设置,使本发明断路器的布局更加紧凑,有利于节省安装空间。

如图1-6所示,为本发明断路器的一个实施例。

本发明断路器,其包括侧板组件1、主轴2、挡停轴8、挡停悬臂3和合闸半轴7,侧板组件1包括相对间隔设置的两块侧板,主轴2两端分别与两块侧板转动配合,挡停轴8两端分别设置在两块侧板上,挡停悬臂3设置在主轴2上与其同步转动,合闸半轴7旋转触发储能操作机构释能驱动主轴2转动实现断路器合闸;所述断路器还包括防回弹装置,防回弹装置包括枢转设置的防回弹件4;所述断路器分闸时,挡停悬臂3向分闸方向转动并撞击挡停轴8后,挡停悬臂3与防回弹件4限位配合,阻止挡停悬臂3向合闸方向回弹;所述断路器合闸时,合闸半轴7旋转并驱动防回弹件4转动解除与挡停悬臂3的限位配合。

需要指出的,本发明的断路器,优选为具有储能操作机构的断路器,侧板组件1、主轴2、挡停轴8、挡停悬臂3和合闸半轴7均为储能操作机构的固有部件。主轴2转动用于带动动触头与静触头配合实现断路器的分合闸,储能操作机构储能后,通过合闸按钮触发合闸半轴7转动使储能操作机构释能驱动主轴2转动,带动动触头与静触头接触,实现断路器合闸,这是本领域的现有技术,不再赘述。

优选的,如图1-5所示,所述防回弹件4一端与合闸半轴7驱动配合,另一端与挡停悬臂3限位配合。

优选的,如图1-6所示,所述防回弹件4包括防回弹件限位角42,挡停悬臂3包括挡停悬臂限位槽300,防回弹件限位角42与挡停悬臂限位槽300限位配合,阻止挡停悬臂3向合闸方向回弹。进一步的,如图1-6所示,所述挡停悬臂3还包括作为挡停悬臂限位槽300一侧壁的挡停悬臂触指301,断路器分闸时,挡停悬臂触指301从防回弹件限位角42一侧驱动防回弹件4转动并移动至防回弹件限位角42另一侧,防回弹件4复位并与挡停悬臂触指301限位配合,阻止挡停悬臂3向合闸方向回弹。需要指出的,所述挡停悬臂3也可以不设置挡停悬臂限位槽300,而是仅采用挡停悬臂触指301与防回弹件限位角42。

具体的,如图4所示(结合图3),所述断路器分闸时,挡停悬臂3向逆时针方向(分闸方向)转动,挡停悬臂3下端撞击挡停轴8,同时挡停悬臂3上端的挡停悬臂触指301碰撞防回弹件限位角42使防回弹件4逆时针转动,挡停悬臂触指301由防回弹件限位角42下侧移动到其上侧,使挡停悬臂限位槽300与防回弹件限位角42相对,如图5所示,挡停悬臂3快速撞击挡停轴8使其回弹时,挡停悬臂触指301会与防回弹件限位角42限位配合,阻止挡停悬臂3向顺时针方向(合闸方向)回弹,挡停悬臂3最终稳定在分闸位置时,断路器完成分闸,进入图1所示状态。

优选的,如图1-5所示,所述防回弹件限位角42的与挡停悬臂触指301限位配合的侧壁为弧形侧壁。当然,所述防回弹件限位角42的与挡停悬臂触指301限位配合的侧壁也可以是平面壁、多边形曲面壁等。

优选的,如图1-6所示,所述防回弹装置还包括防回弹件复位弹簧5,防回弹件复位弹簧5为扭簧,套设在防回弹件4的转轴上,一端与防回弹件4限位配合,另一端与侧板组件1限位配合。

优选的,如图1-6所示,所述防回弹件4包括防回弹件受动臂41,合闸半轴7包括合闸半轴驱动侧壁71,防回弹件受动臂41的自由端与合闸半轴驱动侧壁71相抵并驱动配合。进一步的,如图1所示,本发明断路器处于分闸状态,防回弹件限位角42与挡停悬臂限位槽300相对配合,防回弹件受动臂41的自由端抵触在合闸半轴驱动侧壁71上;如图2所示,本发明断路器合闸时,所述合闸半轴7旋转,合闸半轴驱动侧壁71挤压防回弹件受动臂41,使防回弹件4转动以避让挡停悬臂触指301,挡停悬臂3被释放并转动使断路器合闸,进入图3所示状态。

优选的,如图6所示,所述合闸半轴7包括合闸半轴第一驱动部,合闸半轴第一驱动部的周向设有合闸半轴驱动侧壁71和合闸半轴驱动杆70;所述侧板设有驱动杆限位孔12,合闸半轴驱动杆70活动插置在驱动杆限位孔12内。

优选的,如图6所示,本发明断路器还包括合闸半轴复位弹簧6,合闸半轴复位弹簧6为扭簧,通过第一弹簧轴设置在侧板组件1上,一端与侧板组件限位配合,另一端与合闸半轴7限位配合。进一步的,如图6所示,所述合闸半轴驱动侧壁71中部设有弹簧限位槽,合闸半轴复位弹簧6的一端设置在弹簧限位槽内。

具体的,如图1-6所示方向,本发明断路器合闸时,合闸半轴7克服合闸半轴复位弹簧6的作用力逆时针转动,通过合闸半轴驱动侧壁71、防回弹件受动臂41配合,驱动防回弹件4克服防回弹件复位弹簧5的作用力逆时针转动,以避让挡停悬臂3的挡停悬臂触指301。

优选的,如图1-6所示,本发明断路器还包括防回弹件限位结构,防回弹件复位弹簧5使防回弹件4与防回弹件限位结构限位配合同时防回弹件4与挡停悬臂3限位配合,阻止挡停悬臂3向合闸方向回弹。进一步的,如图1-6所示,所述防回弹件限位结构包括设置在防回弹件4上的防回弹件限位台43和设置在侧板上的防回弹件限位孔11,防回弹件限位台43活动插置在防回弹件限位孔11内,在防回弹件复位弹簧5的作用力下,防回弹件限位台43抵触在防回弹件限位孔11一端侧壁上。需要指出的,所述防回弹件限位结构并不仅限于上述方式,也可以采用定位筋或定位销与防回弹件4配合的方式实现。

具体的,如图1-5所示方向,所述防回弹件复位弹簧5向防回弹件4施加使其向逆时针方向转动的力,防回弹件4位于初始位置时,在防回弹件复位弹簧5的作用下,防回弹件4始终抵触在防回弹件限位孔11的左端侧壁上。

优选的,如图6所示,为所述防回弹件4的一个实施例:所述防回弹件4为十字形结构,包括相对设置的防回弹件受动臂41和防回弹件限位角42,以及相对设置的防回弹件枢转安装部和防回弹件限位台43;所述防回弹件4通过防回弹件枢转安装部枢转安装在侧板组件1上,防回弹件限位台43突出在防回弹件4的一侧。进一步的,所述防回弹件限位角42的与挡停悬臂触指301限位配合的侧壁为弧形侧壁。

优选的,如图6所示,为所述挡停悬臂3的一个实施例:所述挡停悬臂3为Y字形结构,包括分闸挡停臂31、分闸锁定臂30以及固定安装臂,挡停悬臂3通过固定安装臂设置在主轴2上;所述断路器分闸时,分闸挡停臂31与挡停轴8限位配合,分闸锁定臂30与防回弹件4限位配合。进一步的,如图1-6所示,所述分闸锁定臂30的自由端设有挡停悬臂限位槽300和作为挡停悬臂限位槽300的一侧壁的挡停悬臂触指301,挡停悬臂限位槽300为直角槽,挡停悬臂触指301的自由端端面为弧形面。进一步的,本发明断路器还包括分合闸指示件,与分闸锁定臂30驱动配合,以指示断路器的分闸/合闸状态。

优选的,如图1-5所示,所述主轴2的轴线、挡停轴8的轴线、防回弹件4的转轴轴线和合闸半轴7的轴线彼此平行,主轴2的轴线、挡停轴8的轴线、合闸半轴7的轴线位于一个三角形的三个顶角处,防回弹件4靠近合闸半轴7设置。进一步的,如图1-5所示,所述侧板组件1包括位于两块侧板之间的装配空间,主轴2和挡停轴8位于装配空间的一端,防回弹件4和合闸半轴7位于装配空间的另一端。

具体的,如图1-5所示方向,所述主轴2和挡停轴8上下间隔设置在装配空间的左端,合闸半轴7和防回弹件4上下间隔设置在装配空间的右端,防回弹件4相对于合闸半轴7向挡停轴8所在方向偏移。

如图1-5所示,本发明断路器还包括设置在主轴2上与其同步转动的触头驱动臂9,触头驱动臂9与断路器的动触头驱动相连。进一步的,如图1-6所示,本发明断路器包括至少两个挡停悬臂3和至少两组防回弹装置,两个挡停悬臂3分别设置在触头驱动臂9两侧,分别与分别设置在触头驱动臂9两侧的两组防回弹装置配合。两组所述挡停悬臂3和防回弹装置分别设置在触头驱动臂9的两侧,有利于提高本发明断路器防回弹功能的可靠性和稳定性,避免或显著减少失效的情况发生。当然,本发明断路器也可以仅设置一个挡停悬臂3以及一组与挡停悬臂3配合的防回弹装置;或者,本发明断路器的挡停悬臂3的个数大于2且防回弹装置的组数大于2。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 用于断路器的触臂的卡件、断路器的触臂及断路器

- 户外真空断路器基板双喷涂方法、户外真空断路器基板及户外真空断路器