一种彩釉夹层玻璃及其制备方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及夹层玻璃领域,具体涉及一种彩釉夹层玻璃及其制备方法。

背景技术

夹层玻璃是一种性能优良的安全玻璃,其具有良好的抗冲击性,且当夹层玻璃受到冲击而导致破碎时,碎片会被牢牢粘在夹层上,不易脱落,具有较高的安全性。并且夹层玻璃的中间层采用坚韧透明的柔性材料制成,本身还可吸收声波和紫外线,因此夹层玻璃还具有良好的降噪功能和抗紫外线功能。彩釉玻璃因其图案颜色多样化且施工难度低,因此常常用于代替石材、瓷砖等建材,减轻了外墙的结构负荷。同时,彩釉玻璃对阳光西晒和直射有明显的缓和作用,可降低玻璃眩光。夹层与彩釉的搭配使用,使玻璃具备安全性能的同时,也提高了建筑美观效果,满足了玻璃美观多样化的需求。现有技术通过有色PVB(即聚乙烯醇缩丁醛)、有色SGP(由疏水性优秀的树脂、优质的颜填料配制而成,其附着力极佳,遮盖力高)、有色玻璃等制备夹层彩色效果,但色调单一,成本高昂、且不具备图案效果,同时有色玻璃易过期变质,影响产品质量,同时引入特殊材料,制备工艺复杂,流程繁琐。

发明内容

本发明实施例提供了一种彩釉夹层玻璃及其制备方法,旨在解决现有技术中彩釉夹层玻璃制备工艺复杂、色彩单一的问题。

本发明实施例提供一种彩釉夹层玻璃,包括:第一玻璃基板和第二玻璃基板,所述第一玻璃基板的锡面或空气面设置有一彩釉层,所述彩釉层与所述第二玻璃基板的锡面之间设置有一中间膜。

可选的,所述中间膜为PVB膜或SGP膜。

可选的,所述彩釉层的厚度为1-50μm。

可选的,所述PVB膜的厚度为0.76mm-1.9mm,所述SGP膜的厚度为0.76mm-1.78mm。

可选的,所述PVB膜的粘结等级大于70N/cm。

本发明实施例还提供一种彩釉夹层玻璃的制备方法,其包括:

将所述第一玻璃基板和第二玻璃基板进行磨边处理,并清洗烘干;

选择对应颜色的油墨,并将所述油墨打印至所述第一玻璃基板的锡面或空气面,并进行烘干处理;

通过物理钢化法对所述第二玻璃基板以及打印有油墨的第一玻璃基板分别进行热处理;

将经过热处理的所述第一玻璃基板和第二玻璃基板通过去离子纯水进行清洗并烘干;

在所述彩釉层与所述第二玻璃基板的锡面之间铺上中间膜以进行合片,并将合片后的第一玻璃基板和第二玻璃基板进行预压和终压处理,以得到所述彩釉夹层玻璃。

可选的,所述通过物理钢化法对所述第二玻璃基板以及打印有油墨的第一玻璃基板分别进行热处理,包括:

将所述第二玻璃基板以及打印有油墨的第一玻璃基板分别放入炉内温度保持在680-720℃的加热炉中,并将所述第一玻璃基板和第二玻璃基板均匀加热至600-640℃;

通过不同的风压对所述第一玻璃基板和第二玻璃基板进行均匀冷却,以获得钢化后的第一玻璃基板和钢化后的第二玻璃基板。

可选的,所述在所述彩釉层与所述第二玻璃基板的锡面之间铺上中间膜以进行合片,包括:

通过所述PVB膜将所述第一玻璃基板上设置有彩釉层的空气面与第二玻璃基板的锡面进行粘结合片;

或者,通过所述SGP膜将所述第一玻璃基板上设置有彩釉层的锡面与第二玻璃基板的锡面进行对夹,以使所述第一玻璃基板与第二玻璃基板进行合片。

可选的,所述将合片后的第一玻璃基板和第二玻璃基板进行预压和终压处理,以得到所述彩釉夹层玻璃,包括:

将合片后的第一玻璃基板和第二玻璃基板放入辐射对流辊压炉内进行预压,并使炉内温度保持在55-75℃;

根据所述中间膜对所述高压釜设置参数,并将预压后的第一玻璃基板和第二玻璃基板的合片放入高压釜内进行终压,以得到所述彩釉夹层玻璃。

可选的,所述根据所述中间膜对所述高压釜设置参数,包括:

若所述中间膜为PVB膜,则将所述高压釜釜内温度保持在130-135℃,釜内压力保持在12-12.2bar,并加热40-60min;

若所述中间膜为SGP膜,则将所述高压釜釜内温度保持在135-138℃,釜内压力保持在12.2-12.5bar,并加热90-120min。

本发明实施例提供了一种彩釉夹层玻璃及其制备方法,其中,所述彩釉夹层玻璃包括:第一玻璃基板和第二玻璃基板,所述第一玻璃基板的锡面或空气面设置有一彩釉层,所述彩釉层与所述第二玻璃基板的锡面之间设置有一中间膜。本发明通过中间膜进行合片,并通过在第一玻璃基板的锡面或空气面打印油墨形成彩釉层,使彩釉层的颜色更加丰富,且保障了夹层玻璃颜色的持久性和玻璃表面的易清洁性。

附图说明

为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

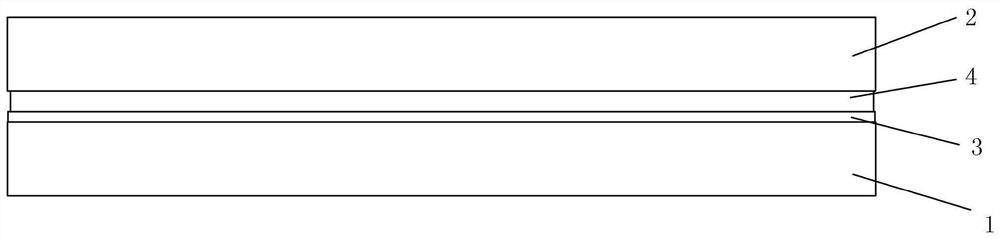

图1为本发明实施例所提供的一种彩釉夹层玻璃的整体结构示意图;

图2为本发明实施例所提供的一种彩釉夹层玻璃的制备方法的流程示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

下面请参见图1,本发明实施例提供的一种彩釉夹层玻璃包括:第一玻璃基板1和第二玻璃基板2,所述第一玻璃基板1的锡面或空气面设置有一彩釉层3,所述彩釉层3与所述第二玻璃基板2的锡面之间设置有一中间膜4。

在本实施例中,所述彩釉夹层玻璃的结构依次为第一玻璃基板1、彩釉层3、中间膜4和第二玻璃基板2,根据所述中间膜4来选择所述彩釉层3打印在所述第一玻璃基板1的锡面还是空气面,所述第二玻璃基板2内侧即为所述第二玻璃基板2的锡面。

在一实施例中,所述中间膜4为PVB膜或SGP膜。

在本实施例中,所述中间膜4设置有两种,分别为PVB膜和SGP膜,根据用户需求采用不同的中间膜4。所述PVB膜对无机玻璃有很好的粘结力,并具有透明、耐热、耐寒、耐湿、机械强度高等特性;所述SGP膜具有较高的强度和剪切模量,力学性能优异。

在一实施例中,所述彩釉层3的厚度为1-50μm。

在本实施例中,所述彩釉层3根据需要打印的内容决定其厚度,其厚度为1-50μm。所述彩釉层3覆盖率可以达到100%,颜色更持久,具有更加丰富的色彩层次和更平滑的中间色调过渡,分辨率可以达到1410DPI,通过调整彩釉层3的打印厚度,可以达到有色PVB、有色SGP、有色玻璃及磨砂、蒙砂玻璃效果,不涉及特殊材料,生产工艺流程简单,生产效率高。

在一实施例中,所述PVB膜的厚度为0.76mm-1.9mm,所述SGP膜的厚度为0.76mm-1.78mm。具体的,所述PVB膜的厚度可以是0.76mm、1.14mm、1.52mm或1.9mm,所述SGP膜的厚度可以是0.76mm、0.89mm、1.52mm或1.78mm。

在一实施例中,所述PVB膜的粘结等级大于70N/cm。在本实施例中,所述PVB膜具有良好的粘结力,为保证所述第一玻璃基板1和第二玻璃基板2合片后的牢固,所述PVB膜的粘结等级需大于70N/cm。

下面请参见图2,本发明实施例还提供的一种彩釉夹层玻璃的制备方法的流程示意图,具体包括:步骤S101~S105。

S101、将所述第一玻璃基板和第二玻璃基板进行磨边处理,并清洗烘干;

S102、选择对应颜色的油墨,并将所述油墨打印至所述第一玻璃基板的锡面或空气面,并进行烘干处理;

S103、通过物理钢化法对所述第二玻璃基板以及打印有油墨的第一玻璃基板分别进行热处理;

S104、将经过热处理的所述第一玻璃基板和第二玻璃基板通过去离子纯水进行清洗并烘干;

S105、在所述彩釉层与所述第二玻璃基板的锡面之间铺上中间膜以进行合片,并将合片后的第一玻璃基板和第二玻璃基板进行预压和终压处理,以得到所述彩釉夹层玻璃。

在本实施例中,在步骤S101中,根据用户需求的玻璃种类、玻璃厚度、以及玻璃尺寸对玻璃基板进行切割,获取所述第一玻璃基板和第二玻璃基板,并对所述第一玻璃基板和第二玻璃基板进行边部处理(所述边部处理包括倒棱、粗磨或精磨),并对所述第一玻璃基板和第二玻璃基板进行清洗烘干。在经过步骤S101的处理后,获得需求的所述第一玻璃基板和第二玻璃基板,此时根据用户需求,在所述第一玻璃基板的锡面或空气面打印彩釉层,具体的:根据用户需要在彩釉层打印的具体事务(如打印色彩、打印图形、打印图案或者满版打印),选择一种或多种颜色的油墨进行打印,在进行打印后,对所述第一玻璃基板进行烘干处理,以获得具有彩釉层的第一玻璃基板。经过步骤S102在所述第一玻璃基板上打印彩釉层后,通过物理钢化法对第一玻璃基板和第二玻璃基板分别进行热处理,使所述第一玻璃基板和第二玻璃基板具有一定强度;在对所述第一玻璃基板和第二玻璃基板进行钢化处理后,再对钢化后所述第一玻璃基板和第二玻璃基板用去离子纯水进行清洗并烘干。最后,在所述彩釉层与所述第二玻璃基板的锡面之间铺上中间膜,根据所述中间膜选择所述第一玻璃基板和第二玻璃基板的合片方式,并对合片后的所述第一玻璃基板和第二玻璃基板进行预压和终压处理,得到最终的彩釉夹层玻璃。

本实施例所用的油墨成分为铋锌鹏硅酸盐粉料,无有毒重金属,并可使用无机色料在溶剂和有机聚合物的混合物中进行调色。通过调整油墨配比、填充比例及打印厚度可以实现丰富多样的色彩层次和更平滑的中间色调过渡,可以达到有色PVB、有色SGP、有色玻璃及磨砂、蒙砂玻璃等特殊材料的外观效果。如打印磨砂效果时,采用白色和绿色油墨,白色油墨:绿色油墨的配比为4:1,白色油墨填充10%-25%、绿色油墨填充3%-10%,打印厚度为10-15μm,打印时在100W的烘干灯烘干1-3min,然后经220℃、120-130s烘干处理。如打印极地白PVB效果时,白色油墨:绿色油墨:黄色油墨:蓝色油墨的配比为16:2:1:1,白色油墨填充70%-80%、绿色油墨填充5%-10%、黄色油墨填充1%-5%、蓝色油墨填充1%-5%,打印厚度为35-40μm,打印后经220℃、140-150s烘干处理。

在一实施例中,所述步骤S103包括:

将所述第二玻璃基板以及打印有油墨的第一玻璃基板分别放入炉内温度保持在680-720℃的加热炉中,并将所述第一玻璃基板和第二玻璃基板均匀加热至600-640℃;

通过不同的风压对所述第一玻璃基板和第二玻璃基板进行均匀冷却,以获得钢化后的第一玻璃基板和钢化后的第二玻璃基板。

在本实施例中,通过物理钢化法分别对所述第一玻璃基板和第二玻璃基板进行热处理,将所述第一玻璃基板和第二玻璃基板放入温度保持在680-720℃的加热炉中,通过加热使所述第一玻璃基板和第二玻璃基板的温度达到600-640℃,然后根据需要的钢化程度,选择不同的风压对所述第一玻璃基板和第二玻璃基板进行冷却。具体的,可将加热炉的炉内温度保持在700℃,然后使所述第一玻璃基板和第二玻璃基板的温度达到620℃,以达到最佳的钢化效果。

本实施例中的钢化程度可分为全钢化和半钢化,根据钢化程度可选择对应温度及风压。例如,若使厚度为6mm的玻璃达到全钢化,其处理过程为:将炉内温度控制在700℃,并将玻璃均匀加热至620℃后将玻璃取出,然后通过2500-3000Pa的风压,以10-12℃/s的速率将玻璃温度均匀冷却至400℃,再通过700-1200Pa的风压,以10-12℃/s的镀铝将玻璃继续匀冷却,直至玻璃温度达到室温;若使厚度为6mm的玻璃达到半钢化,其处理过程为:将炉内温度控制在700℃,并将玻璃均匀加热至620℃后将玻璃取出,然后通过100-120Pa的风压,以2℃/s的速率将玻璃温度均匀冷却至400℃,再通过700-1200Pa的风压,以10-12℃/s的镀铝将玻璃继续匀冷却,直至玻璃温度达到室温。

在一实施例中,所述在所述彩釉层与所述第二玻璃基板的锡面之间铺上中间膜以进行合片,包括:

通过所述PVB膜将所述第一玻璃基板上设置有彩釉层的空气面与第二玻璃基板的锡面进行粘结合片;

或者,通过所述SGP膜将所述第一玻璃基板上设置有彩釉层的锡面与第二玻璃基板的锡面进行对夹,以使所述第一玻璃基板与第二玻璃基板进行合片。

在本实施例中,若所述中间膜为PVB膜,则通过粘结合片的方式进行合片,此时由上至下为第一玻璃基板的空气面-彩釉层-PVB膜-第二玻璃基板的锡面;若所述中间膜为SGP膜,则通过对夹方式进行合片,此时由上至下为第一玻璃基板的锡面-彩釉层-SGP膜-第二玻璃基板的锡面。

在一实施例中,所述将合片后的第一玻璃基板和第二玻璃基板进行预压和终压处理,以得到所述彩釉夹层玻璃,包括:

将合片后的第一玻璃基板和第二玻璃基板放入辐射对流辊压炉内进行预压,并使炉内温度保持在55-75℃;

根据所述中间膜对所述高压釜设置参数,并将预压后的第一玻璃基板和第二玻璃基板的合片放入高压釜内进行终压,以得到所述彩釉夹层玻璃。

在本实施例中,采用辐射对流辊压炉对合片后的第一玻璃基板和第二玻璃基板进行预压,采用高压釜对预压后的所述第一玻璃基板和第二玻璃基板进行终压,最终得到所述彩釉夹层玻璃。在进行终压的时候需要注意的是根据不同的中间膜设置不同的釜内参数。

在一实施例中,所述根据所述中间膜对所述高压釜设置参数,包括:

若所述中间膜为PVB膜,则将所述高压釜釜内温度保持在130-135℃,釜内压力保持在12-12.2bar,并加热40-60min;

若所述中间膜为SGP膜,则将所述高压釜釜内温度保持在135-138℃,釜内压力保持在12.2-12.5bar,并加热90-120min。

在本实施例中,当所述中间膜为PVB膜时,釜内温度为130-135℃,釜内压力为12-12.2bar,将合片玻璃(这里所说的合片是指第一玻璃基板和第二玻璃基板进行合片后的玻璃)放入高压釜内后加热40-60min,将合片玻璃取出后冷却至指定温度(如45℃)后进行排气,得到所述彩釉夹层玻璃;当所述中间膜为SGP膜时,釜内温度为135-138℃,釜内压力为12.2-12.5bar,将合片玻璃放入高压釜内后加热90-120min,将合片玻璃取出后进行冷却至指定温度(如45℃)后进行排气,得到所述彩釉夹层玻璃。

说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

还需要说明的是,在本说明书中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的状况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

- 一种彩釉夹层玻璃及其制备方法

- 一种荧光立体彩釉夹层玻璃