镀敷钢板的接合方法以及接合构造体

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及镀敷钢板的接合方法以及接合构造体。

背景技术

以往,已知有所谓的电弧点焊法,该电弧点焊法将多个钢板搭接,从其上方在不移动焊炬以及焊丝的位置的情况下将消耗电极式电弧焊接实施恒定时间,得到圆盘状的焊接金属部,从而将钢板彼此接合。

但是,在以防腐蚀为目的而在钢板表面实施了镀锌的情况下,在对钢板的搭接面施加了电弧热时,被镀上的锌有可能超过其沸点而气化。在该情况下,当钢板彼此紧贴时,没有锌气体的逸散空间,因此锌气体侵入作为液体的铁的熔池内,产生被称为气孔(blowhole)、凹坑(pit)、针孔(pin hole)的气孔缺陷。

关于该问题,根据经验可知,在钢板间偶然产生了空隙(间隙)的情况下,锌气体从该空隙逸散,从而锌气体不侵入到熔池,气孔缺陷大幅地减轻。

但是,在焊接工序中,在技术上难以在钢板间积极地设置空隙,另外,与想要提高组装精度这样的其他要求也是相反的,因此在工业上难以将电弧点焊法应用于镀锌钢板。

为了应对这样的问题,提出了专利文献1~4所记载的接合方法。

在专利文献1中,在两张镀敷钢板的重叠部的内侧表面形成从非压接部朝向压接侧端部延伸的由滚花加工等产生的槽部而将镀敷钢板接合,从而将在焊接时产生的气体从槽部向外部空间释放出。

在专利文献2中,在镀锌系钢板的焊接预定部产生拉伸变形,形成向与另一方的镀锌系钢板相反的方向变形的凸状变形,而在钢板间形成封闭的间隙,向形成有凸状变形的焊接预定部照射激光束,而进行激光焊接。

在专利文献3中,位于激光照射侧的镀锌钢板的端部不受约束地对镀锌钢板进行支承。并且,仅使激光照射侧的镀锌钢板在比搭接焊接位置靠约束侧位置处熔融而在镀锌钢板之间形成间隙,对镀锌钢板进行搭接焊接。

在专利文献4中,对进行焊接的两个构件中的、一方的构件的端部的一部分区域施加压缩或者剪切变形而形成突起,或者对表面的一部分区域进行半冲裁剪切加工而形成突起。并且,通过经由该突起使两个构件抵接,从而在构件间确保用于排出气体的间隙,进行电弧焊接。

现有技术文献

专利文献

专利文献1:日本国特开2000-246445号公报

专利文献2:日本国特开2003-311453号公报

专利文献3:日本国特开平7-32180号公报

专利文献4:日本国特开2014-113641号公报

发明内容

发明要解决的课题

然而,在专利文献1中,电弧焊接的热量输入量高,在滚花加工、压花加工那样的微细的槽中,间隙因焊接中的热变形而封闭,难以将与高热量输入相伴的大量的锌气体顺畅地排出。另外,为了形成槽部需要滚花加工等特别的加工工序,特别是在高张力钢板的情况下,还存在难以由滚花加工形成槽的情况,成为作业效率下降、成本增加的重要因素。

另外,在专利文献2、专利文献3中,在由TIG、等离子体电弧、激光加热引起的热变形中,不能确保连续到板端的间隙、或者大的间隙,难以将大量的锌气体顺畅地排出。另外,在正式焊接以前,需要用于使镀锌系钢板热变形的特别的加工工序,生产效率大幅地下降,并且还担心由热量的影响引起的材质劣化、焊接裂纹等。

并且,在专利文献4中,也与专利文献1~3同样地,为了确保钢板间的间隙,需要用于在被焊接的构件设置突起的特别的加工工序,作业效率下降。另外,被焊接的两个构件通过以点状的突起抵接,从而确保用于气体逸散的间隙,因此难以得知最适于焊接的焊接位置、特别是突起间的部分的焊接位置,在基于焊接机器人的焊接的情况下难以示教,存在改善的余地。并且,上述突起位于被焊接的构件的端部并且为点状,因此有可能由于焊接时的夹紧件等的约束力而压扁被焊接的构件的端部,不能充分确保用于逸散锌气体的空间。

本发明是鉴于前述的课题而完成的,其目的在于提供一种镀敷钢板的接合方法,该镀敷钢板的接合方法能够在使至少一张为镀敷钢板的多张钢板重叠而进行焊接时,不附加特别的加工工序而设置能够将在焊接部产生的气体可靠地排出的槽部,得到没有气孔缺陷的良好的接合构造体,并且能够通过目视容易地识别最适于焊接的焊接位置、或者向焊接机器人示范示教要点。

用于解决课题的方案

本发明由下述(1)的结构构成。

(1)一种镀敷钢板的接合方法,其使第一钢板以及第二钢板中的至少一方为镀敷钢板,并对相互重叠的所述第一钢板以及所述第二钢板进行电弧点焊,其中,

所述镀敷钢板的接合方法包括:

在将所述第一钢板冲压加工为所希望的形状的同时,在该第一钢板的与所述第二钢板重叠的重叠面形成线状的槽部的工序;

使所述第一钢板与所述第二钢板重叠的工序;以及

以所述槽部为目标位置而设置焊炬,在从垂直于所述重叠面的方向观察时以与所述槽部重合的方式进行电弧点焊的工序。

另外,本发明的优选的实施方式由下述(2)~(14)的结构构成。

(2)根据上述(1)所述的镀敷钢板的接合方法,其中,

所述槽部是与所述第一钢板的端部大致平行的第一槽部,

在所述第一槽部上形成至少一个焊道。

(3)根据上述(1)所述的镀敷钢板的接合方法,其中,

所述槽部是与所述第一钢板的端部大致垂直且沿着该端部排列的多个第二槽部,

在所述第二槽部上分别形成焊道。

(4)根据上述(1)所述的镀敷钢板的接合方法,其中,

所述槽部是与所述第一钢板的端部大致平行的第一槽部、以及与所述第一钢板的端部大致垂直且沿着该端部排列的多个第二槽部,

所述第一槽部与所述第二槽部分别交叉,

在所述第一槽部与所述第二槽部的各交点上分别形成焊道。

(5)根据上述(1)~(4)中任一项所述的镀敷钢板的接合方法,其中,

所述槽部向相对于与所述第二钢板重叠的重叠面分离的方向突出。

(6)根据上述(1)~(5)中任一项所述的镀敷钢板的接合方法,其中,

所述电弧点焊是供给焊丝的电弧点焊。

(7)根据上述(1)~(6)中任一项所述的镀敷钢板的接合方法,其中,

所述槽部是在所述冲压加工时设置的锁定凸筋。

(8)根据上述(1)~(7)中任一项所述的镀敷钢板的接合方法,其中,

所述槽部的深度为0.2~1.0mm。

(9)根据上述(1)~(8)中任一项所述的镀敷钢板的接合方法,其中,

在所述焊接工序中成为上板的这一侧的所述钢板的焊接部位形成有孔。

(10)根据上述(1)~(9)中任一项所述的镀敷钢板的接合方法,其中,

所述镀敷钢板是拉伸强度为980MPa以上的镀锌钢板。

(11)根据上述(1)~(9)中任一项所述的镀敷钢板的接合方法,其中,

所述第一钢板是热冲压用钢板。

(12)根据上述(11)所述的镀敷钢板的接合方法,其中,

所述冲压加工是热冲压。

(13)根据上述(1)~(12)中任一项所述的镀敷钢板的接合方法,其中,

在所述焊接工序中,保护气体是Ar为80体积%以下且剩余为CO

(14)根据上述(1)~(13)中任一项所述的镀敷钢板的接合方法,其中,

在所述焊接工序中,焊丝通过正负的进给控制而供给,并在短路时利用熔滴的表面张力而转移至熔池。

另外,本发明由下述(15)的结构构成。

(15)一种接合构造体,其是使第一钢板以及第二钢板中的至少一方为镀敷钢板、并对相互重叠的所述第一钢板以及所述第二钢板进行电弧点焊而得到的接合构造体,其中,

在所述第一钢板的与所述第二钢板重叠的重叠面形成有由冲压加工产生的线状的槽部,

在从垂直于所述重叠面的方向观察时以与所述槽部的至少一部分重合的方式形成有焊道。

发明效果

根据本发明的镀敷钢板的接合方法,能够不附加特别的加工工序,而防止镀敷钢板的因在焊接时产生的气体引起的气孔、凹坑、针孔等气孔缺陷,得到没有气孔缺陷、接合强度优异并且焊接后的组装精度高的接合构造体。另外,能够通过目视容易地识别最适于焊接的焊接位置、或者对焊接机器人示范示教要点。

附图说明

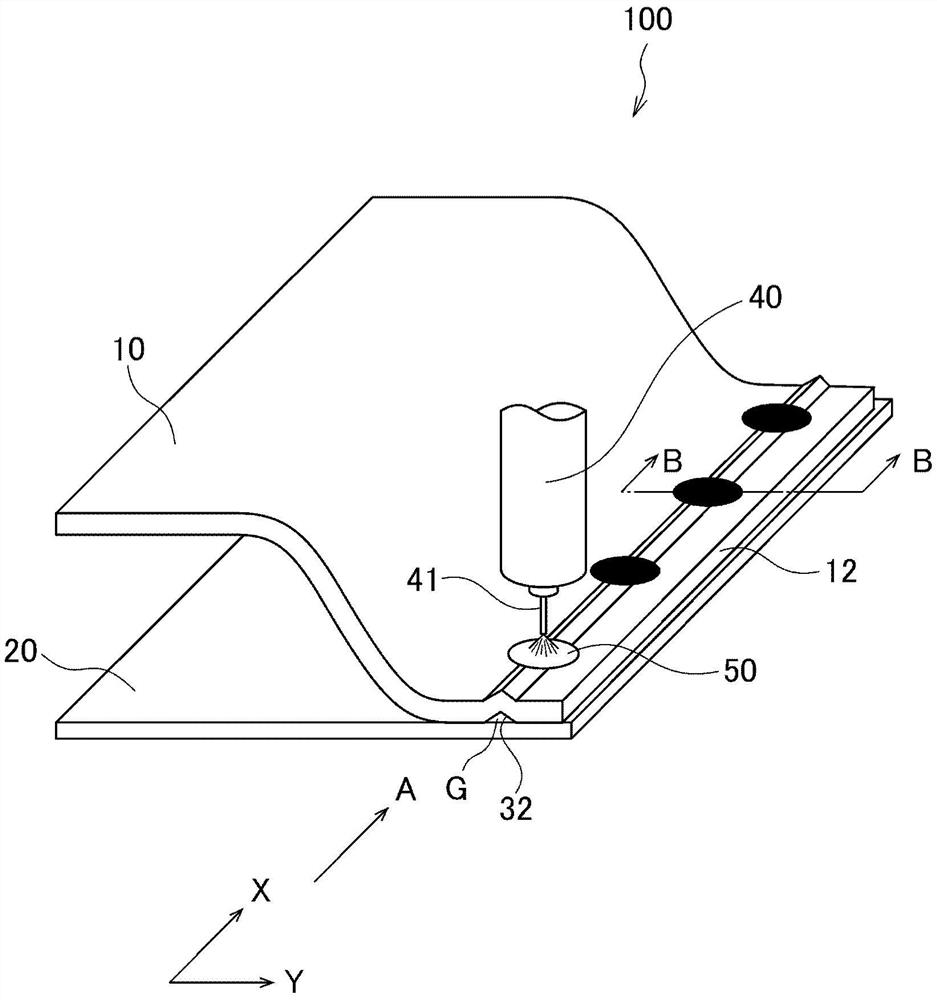

图1A是示意性地示出本发明的第一实施方式的镀敷钢板的接合方法的立体图。

图1B是图1A的A向视侧视图。

图1C是图1A的B-B剖视图。

图2A是示意性地示出本发明的第二实施方式的镀敷钢板的接合方法的立体图。

图2B是图2A的C向视侧视图。

图2C是图2A的D-D剖视图。

图3是示意性地示出本发明的第三实施方式的镀敷钢板的接合方法的立体图。

图4是示意性地示出本发明的第四实施方式的镀敷钢板的接合方法的立体图。

图5是示意性地示出本发明的第五实施方式的镀敷钢板的接合方法的立体图。

图6是示意性地示出本发明的第六实施方式的镀敷钢板的接合方法的立体图。

具体实施方式

以下,关于本发明的各实施方式的镀敷钢板的接合方法以及由该接合方法形成的接合构造体,基于附图详细地说明。

<第一实施方式>

图1A是示意性地示出本发明的第一实施方式的镀敷钢板的接合方法以及由该接合方法形成的接合构造体的立体图。另外,图1B是图1A的A向视侧视图,图1C是图1A的B-B剖视图。

如图1A~图1C所示,接合构造体100通过利用焊炬40对重叠的第一钢板10以及第二钢板20进行电弧点焊而形成。第一钢板10以及第二钢板20中的至少一方是实施了镀锌的镀锌钢板。作为镀锌钢板,例如能够列举合金化热浸镀锌钢板(GA)、热浸镀锌钢板(GI)、电镀锌钢板(EG)等。另外,镀锌钢板的拉伸强度(TS)没有特别限定,但例如是980MPa以上,优选为1180MPa以上的高张力钢板(High Tensile Strength Steel:HTSS)。

需要说明的是,镀锌钢板既可以是单面镀敷钢板,也可以是将钢板浸泡(浸渍)于处理浴中而形成的两面镀敷钢板。但是,在本实施方式中,对第一钢板10的与第二钢板20对置的表面、或者第二钢板20的与第一钢板10对置的表面中的至少一方实施镀锌。

在第一钢板10形成有大致倒V形的第一槽部32,该第一槽部32在沿着第一钢板10的端部12的方向(以后,也称为“X方向”)上延伸,并且向相对于与第二钢板20重叠的重叠面分离的方向(图1A~图1C中的上方)突出。该第一槽部32在将第一钢板10冲压加工为与其用途相应的所希望的形状时同时形成。

这样,在将第一钢板10与第二钢板20搭接焊接的焊接工序之前,将第一槽部32与第一钢板10的成形加工(冲压加工)同时形成,因此无需用于形成第一槽部32的特别的加工工序(专用工序),生产效率提升,并且制造成本降低。

需要说明的是,在第一实施方式中,第一槽部32具有大致倒V形,但只要向相对于与第二钢板20重叠的重叠面分离的方向突出,则形状没有特别限制。例如,也能够采用倒U形的形状。

另外,在本实施方式中,第一槽部32仅设置有一条,但也可以相互大致平行地设置多条。

形成第一槽部32的时机可以是从第一钢板10冲裁加工坯件时、将该坯件冲压加工为产品形状时中的任一个,没有特别限定。由此,无需形成第一槽部32的特别的工序,能够提升生产效率并且降低加工成本。

需要说明的是,为了抑制在冲压加工时金属材料的流入,第一槽部32也能够利用由在未图示的模具设置的突起部(锁定凸筋形成部)形成的锁定凸筋代替。

并且,第一钢板10也可以是热冲压用钢板,在该情况下,冲压加工也可以设为温成形加工、或者热成形加工(热冲压)。由此,第一钢板10即使是高张力钢板,也能够通过冲压加工而容易地形成第一槽部32。

接合构造体100通过如下方式形成:使第一钢板10与第二钢板20重叠,在X方向上隔开间隔地在第一槽部32上进行电弧点焊,在焊接部形成焊接金属(焊道)50而将第一钢板10与第二钢板20焊接。

接下来,对这样的接合构造体100的接合方法进行说明。

首先,沿着端部12,使通过冲压加工而形成有向上方突出的大致倒V形的第一槽部32的第一钢板10与第二钢板20重叠。然后,以第一槽部32为目标位置(标记),使焊炬40向第一钢板10的第一槽部32的上方移动并设置于规定的位置。

接着,一边从焊炬40进给作为消耗式电极的焊丝(填充焊丝或者焊条)41,并流动保护气体,一边在焊炬40与第一钢板10以及第二钢板20之间产生电弧,在第一槽部32上的位置进行电弧点焊,将第一钢板10以及第二钢板20接合。由此,如图1C所示,在第一槽部32上的位置形成焊接金属50。

在本实施方式中,第一钢板10的第一槽部32向相对于与第二钢板20重叠的重叠面分离的方向突出,第一钢板10与第二钢板20在较大的面积的平面彼此上重叠,因此能够在维持作为搭接接头的平行的状态下管理间隙,焊接后的部件形状的精度提升。

另外,通过将第一槽部32作为焊接的目标位置,能够目视确认焊接位置,能够使焊炬40正确地向焊接位置移动。另外,在由焊接机器人进行的焊接的情况下,能够容易地对焊接位置进行示教。

焊接位置既可以是第一槽部32上的一个部位,也可以是沿着在X方向上延伸的第一槽部32的多个焊接位置。在多个焊接位置进行点焊的情况下,能够根据需要的接合强度而任意地设定焊接间隔。

作为保护气体,优选的是Ar为80体积%以下且剩余为CO

在镀锌钢板的焊接中,利用电弧点焊将镀锌钢板加热,从而沸点为大致900℃的锌蒸发而侵入熔池,有可能在焊接部产生气孔、凹坑、针孔等气孔缺陷。

但是,根据本实施方式的接合方法,在第一钢板10的第一槽部32形成的空隙(间隙)G发挥作为排气孔的作用,因此产生的锌气体从空隙G沿X方向排出,能够防止气孔缺陷的产生。另外,第一槽部32通过冲压加工而形成,因此能够在第一钢板10以及第二钢板20间确保对于排出锌气体而言充分的大小的空隙G。

空隙G是能够将产生的锌气体充分地排出的大小即可,为了得到本实施方式的效果,第一槽部32的深度d(参照图1B)优选为0.2~1.0mm。当如通常的滚花加工那样第一槽部32的深度d小于0.2mm时,空隙G容易由于焊接中的热变形而封闭,锌气体的排出有可能变得不充分。另外,当第一槽部32的深度d超过1.0mm时,第一钢板10以及第二钢板20间的空隙G变大而接合强度有可能下降。

另外,焊丝41优选为通过正负的进给控制而供给。由此,在短路时利用熔滴的表面张力使熔滴转移至熔池,而能够使向第一钢板10以及第二钢板20输入的热量输入下降,能够抑制锌的蒸发量。

需要说明的是,在本实施方式的镀敷钢板的接合方法中,一边进给焊丝41一边进行电弧点焊,因此如图1C所示,由第一槽部32产生的空隙G被焊接金属50填充。因而,能够充分确保第一钢板10与第二钢板20的接合强度。

另外,也可以在第一钢板10的焊接部位预先设置孔。由此,不仅能够从第一钢板10的上方,也能够从第一钢板10与第二钢板20的接触部进行加热,接合强度提升。

在使用了高张力钢板的镀锌钢板的情况下,在赋予非常高的压力的电阻点焊中容易引起被称为LME裂纹(熔融金属脆化裂纹)的粒界脆化裂纹,但在本实施方式的电弧焊接的接合方法中,由于加压极小因此在原理上不产生LME裂纹,并且还能够防止气孔缺陷。并且,由于不会如电阻点焊那样快速冷却凝固,因此不会呈现过剩的热影响区硬度,因氢引起的延迟裂纹感受性也下降。

<第二实施方式>

图2A是示意性地示出本发明的第二实施方式的镀敷钢板的接合方法以及由该接合方法形成的接合构造体的立体图。另外,图2B是图2A的C向视侧视图,图2C是图2A的D-D剖视图。

在本实施方式的接合构造体100中,在与第二钢板20重叠的第一钢板10形成有大致V形的第一槽部32,该第一槽部32在沿着第一钢板10的端部12的方向(X方向)上延伸,并且向朝向与第二钢板20重叠的重叠面的方向(图2A~图2C中的下方)突出。第一槽部32与第一实施方式的第一钢板10同样地,在将第一钢板10冲压加工为所希望的形状时同时形成。

其他部分与第一实施方式的接合构造体100相同,另外其接合方法也相同。

通过在第一钢板10形成朝向第二钢板20向下方突出的大致V形的第一槽部32,从而在使第一钢板10重叠于第二钢板20上时,在第一钢板10与第二钢板20之间的第一槽部32的两侧(以后,也称为“Y方向”)形成空隙G。空隙G与第一槽部32的深度d(参照图2B)相同,且为0.2~1.0mm。

并且,在对第一钢板10以及第二钢板20进行电弧点焊时产生的锌气体从在第一槽部32的Y方向两侧形成的空隙G沿Y方向排出,因此防止在焊接部产生的气孔缺陷。

需要说明的是,在本实施方式中,第一钢板10的第一槽部32向朝向与第二钢板20重叠的重叠面的方向突出,因此能够可靠地确保对于排出锌气体而言充分的大小的空隙G。

<第三实施方式>

图3是示意性地示出本发明的第三实施方式的镀敷钢板的接合方法以及由该接合方法形成的接合构造体的立体图。

在本实施方式的接合构造体100中,在与第二钢板20重叠的第一钢板10形成有向上方突出的大致倒V形的多个第二槽部34,该多个第二槽部34在相对于第一钢板10的端部12大致垂直的方向(Y方向)上延伸,且沿着该端部12排列。

其他部分与第一实施方式的接合构造体100相同,另外其接合方法也相同。

通过形成在与第一钢板10的端部12大致垂直的方向上延伸且沿着该端部12排列的大致倒V形的多个第二槽部34,能够以第二槽部34为目标位置(标记)而容易地在第二槽部34上进行电弧点焊。此时,锌气体经由由大致倒V形的第二槽部34和第二钢板20的上表面划分的空隙G而沿Y方向排出,防止在焊接部产生的气孔缺陷。另外,由于在第二槽部34上进行焊接,因此能够容易地使焊接间隔与第二槽部34的间隔一致。

另外,与第一实施方式同样地,第一钢板10的第二槽部34向相对于与第二钢板20重叠的重叠面分离的方向突出,第一钢板10与第二钢板20在较大的面积的平面彼此上重叠,因此能够在维持作为搭接接头的平行的状态下管理间隙,焊接后的部件形状的精度提升。

<第四实施方式>

图4是示意性地示出本发明的第四实施方式的镀敷钢板的接合方法以及由该接合方法形成的接合构造体的立体图。

在本实施方式的接合构造体100中,在第一钢板10形成有向下方突出的大致V形的多个第二槽部34,该多个第二槽部34在相对于第一钢板10的端部12大致垂直的方向上延伸,且沿着该端部12排列。

其他部分与第三实施方式的接合构造体100相同,另外其接合方法也相同。

通过形成在与第一钢板10的端部12大致垂直的方向上延伸且沿着该端部12排列的向下方突出的大致V形的多个第二槽部34,从而锌气体经由通过大致V形的多个第二槽部34而在第二槽部34的X方向两侧形成的空隙G排出,防止在焊接部产生的气孔缺陷。

另外,与第二实施方式同样地,第一钢板10的第二槽部34向朝向与第二钢板20重叠的重叠面的方向突出,因此能够可靠地确保对于排出锌气体而言充分的大小的空隙G。

<第五实施方式>

图5是示意性地示出本发明的第五实施方式的镀敷钢板的接合方法以及由该接合方法形成的接合构造体的立体图。

在本实施方式的接合构造体100中,在与第二钢板20重叠的第一钢板10交叉形成有:向上方突出大致倒V形的第一槽部32,其在沿着第一钢板10的端部12的方向(X方向)上延伸;以及向上方突出的大致倒V形的多个第二槽部34,它们与第一钢板10的端部12大致垂直(Y方向),且沿着该端部12排列。焊炬40的电弧点焊位置设定在第一槽部32与第二槽部34的交点上。

其他部分与第一实施方式以及第三实施方式的接合构造体100相同,另外其接合方法也相同。

通过在第一钢板10交叉形成第一槽部32和第二槽部34并在其交点上进行电弧点焊,从而焊炬40的定位变得容易,能够使焊接间隔恒定。

第一槽部32和第二槽部34的形成也能够分别由不同的工序形成,但从作业效率的观点出发优选为同时形成。需要说明的是,在将第一槽部32和第二槽部34由不同工序形成的情况下,既能够使第一槽部32为大致倒V形并将第二槽部34形成为大致V形,也能够形成为其相反的形状。

另外,与第一实施方式、第三实施方式同样地,第一钢板10的第一槽部32以及第二槽部34向相对于与第二钢板20重叠的重叠面分离的方向突出,第一钢板10与第二钢板20在较大的面积的平面彼此上重叠,因此能够在维持作为搭接接头的平行的状态下管理间隙,焊接后的部件形状的精度提升。

<第六实施方式>

图6是示意性地示出本发明的第六实施方式的镀敷钢板的接合方法以及由该接合方法形成的接合构造体的立体图。

在本实施方式的接合构造体100中,在与第二钢板20重叠的第一钢板10交叉形成有:朝向第二钢板20向下方突出的大致V形的第一槽部32,其在沿着第一钢板10的端部12的方向(X方向)上延伸;以及向下方突出的大致V形的多个第二槽部34,它们与第一钢板10的端部12大致垂直(Y方向),且沿着该端部12排列。焊炬40的电弧点焊位置设定在第一槽部32与第二槽部34的交点上。

其他部分与第二实施方式以及第四实施方式的接合构造体100相同,另外其接合方法也相同。

通过在第一钢板10交叉形成第一槽部32和第二槽部34并在其交点上进行电弧点焊,从而将产生的锌气体排出,并且焊炬40的定位变得容易,能够使焊接间隔恒定。

另外,与第二实施方式以及第四实施方式同样地,第一钢板10的第一槽部32以及第二槽部34向朝向与第二钢板20重叠的重叠面的方向突出,因此能够可靠地确保对于排出锌气体而言充分的大小的空隙G。

需要说明的是,本发明并不限定于前述的各实施方式,能够适当进行变形、改善等。本发明的气孔缺陷防止的效果是通过将由电弧点焊产生的锌气体从第一钢板10以及第二钢板20的间隙排出而得到的效果。因而,在电弧焊接中最通常的在板的端部(例如,图1A中的第一钢板的端部12)线状地形成焊道的焊接中,不进行锌气体的排出,而无法期待与本发明相同的效果。

如以上那样,在本说明书中公开了如下事项。

(1)一种镀敷钢板的接合方法,其使第一钢板以及第二钢板中的至少一方为镀敷钢板,并对相互重叠的所述第一钢板以及所述第二钢板进行电弧点焊,其中,

所述镀敷钢板的接合方法包括:

在将所述第一钢板冲压加工为所希望的形状的同时,在该第一钢板的与所述第二钢板重叠的重叠面形成线状的槽部的工序;

使所述第一钢板与所述第二钢板重叠的工序;以及

以所述槽部为目标位置而设置焊炬,在从垂直于所述重叠面的方向观察时以与所述槽部重合的方式进行电弧点焊的工序。

根据该结构,能够将由于利用电弧点焊加热镀敷钢板而产生的气体从由第一钢板的第一槽部形成的空隙(间隙)排出,能够防止气孔缺陷的产生。另外,无需用于形成第一槽部的特别的加工工序,能够提升生产效率并且降低加工成本。并且,通过将第一槽部作为目标位置,能够目视确认焊接位置,能够使焊炬正确地向焊接位置移动。另外,在使用焊接机器人的情况下,焊接位置的示教容易。

(2)根据上述(1)所述的镀敷钢板的接合方法,其中,

所述槽部是与所述第一钢板的端部大致平行的第一槽部,

在所述第一槽部上形成至少一个焊道。

根据该结构,能够利用第一槽部在与第二钢板重叠的重叠面形成空隙,并从该空隙将在电弧点焊时产生的锌气体排出而防止在焊接部产生的气孔缺陷。

(3)根据上述(1)所述的镀敷钢板的接合方法,其中,

所述槽部是与所述第一钢板的端部大致垂直且沿着该端部排列的多个第二槽部,

在所述第二槽部上分别形成焊道。

根据该结构,在进行电弧点焊时,能够经由由第二槽部和第二钢板的上表面划分的间隙排出锌气体,能够防止焊接部的气孔缺陷。另外,由于在第二槽部上进行焊接,因此能够容易地使焊接间隔与第二槽部的间隔一致。

(4)根据上述(1)所述的镀敷钢板的接合方法,其中,

所述槽部是与所述第一钢板的端部大致平行的第一槽部、以及与所述第一钢板的端部大致垂直且沿着该端部排列的多个第二槽部,

所述第一槽部与所述第二槽部分别交叉,

在所述第一槽部与所述第二槽部的各交点上分别形成焊道。

根据该结构,能够将在电弧点焊时产生的锌气体可靠地排出。另外,焊炬的定位变得容易,能够使焊接间隔恒定。

(5)根据上述(1)~(4)中任一项所述的镀敷钢板的接合方法,其中,

所述槽部向相对于与所述第二钢板重叠的重叠面分离的方向突出。

根据该结构,将第一钢板与第二钢板在较大的面积的平面彼此上平行地重叠,从而能够在维持作为搭接接头的平行的状态下管理间隙,焊接后的部件形状的精度提升。

(6)根据上述(1)~(5)中任一项所述的镀敷钢板的接合方法,其中,

所述电弧点焊是供给焊丝的电弧点焊。

根据该结构,能够利用焊接金属来填充在使第一钢板与第二钢板重叠时由第一钢板的槽部形成的与第二钢板之间的间隙,接合强度提升。

(7)根据上述(1)~(6)中任一项所述的镀敷钢板的接合方法,其中,

所述槽部是在所述冲压加工时设置的锁定凸筋。

根据该结构,无需用于形成第一槽部的特别的加工工序,能够提升生产效率并且降低加工成本。

(8)根据上述(1)~(7)中任一项所述的镀敷钢板的接合方法,其中,

所述槽部的深度为0.2~1.0mm。

根据该结构,能够不使接合强度、以及组装精度下降而可靠地排出在焊接时产生的气体。

(9)根据上述(1)~(8)中任一项所述的镀敷钢板的接合方法,其中,

在所述焊接工序中成为上板的这一侧的所述钢板的焊接部位形成有孔。

根据该结构,能够从重叠的第一钢板以及第二钢板的内侧进行焊接,接合强度提升。

(10)根据上述(1)~(9)中任一项所述的镀敷钢板的接合方法,其中,

所述镀敷钢板是拉伸强度为980MPa以上的镀锌钢板。

根据该结构,能够进行作为高张力钢板的镀锌钢板的电弧点焊。

(11)根据上述(1)~(9)中任一项所述的镀敷钢板的接合方法,其中,

所述第一钢板是热冲压用钢板。

根据该结构,能够进行高张力钢板的电弧点焊。

(12)根据上述(11)所述的镀敷钢板的接合方法,其中,

所述冲压加工是热冲压。

根据该结构,即使第一钢板是高张力钢板,也能够通过冲压加工而容易地形成第一槽部。

(13)根据上述(1)~(12)中任一项所述的镀敷钢板的接合方法,其中,

在所述焊接工序中,保护气体是Ar为80体积%以下且剩余为CO

根据该结构,能够通过CO

(14)根据上述(1)~(13)中任一项所述的镀敷钢板的接合方法,其中,

在所述焊接工序中,焊丝通过正负的进给控制而供给,并在短路时利用熔滴的表面张力而转移至熔池。

根据该结构,在短路时利用熔滴的表面张力而使熔滴转移至熔池,而能够使向第一钢板以及第二钢板输入的热量输入下降,能够抑制锌的蒸发量。

(15)一种接合构造体,其是使第一钢板以及第二钢板中的至少一方为镀敷钢板、并对相互重叠的所述第一钢板以及所述第二钢板进行电弧点焊而得到的接合构造体,其中,

在所述第一钢板的与所述第二钢板重叠的重叠面形成有由冲压加工产生的槽部,

在从垂直于所述重叠面的方向观察时以与所述槽部的至少一部分重合的方式形成有焊道。

根据该结构,得到没有气孔缺陷、接合强度优异并且焊接后的组装精度高的接合构造体。

以上,参照附图对各种实施方式进行了说明,但本发明当然并不限定于上述例子。只要是本领域技术人员,就显然能够在技术方案所记载的范畴内,想到各种变更例或者修正例,这些当然也应被理解为属于本发明的技术的范围。另外,在不脱离发明的主旨的范围内,也可以将上述实施方式的各构成要素任意组合。

需要说明的是,本申请基于2018年6月22日申请的日本专利申请(特愿2018-118957),其内容在本申请中作为参照而被引用。

附图标记说明:

10 第一钢板

12 第一钢板的端部(端部)

20 第二钢板

32 第一槽部(槽部)

34 第二槽部(槽部)

40 焊炬

41 焊丝

50 焊接金属(焊道)

100 接合构造体

G 空隙(间隙)

d 第一槽部的深度。

- 镀敷钢板的接合方法以及接合构造体

- 镀敷钢板的接合方法以及接合结构体