一种双联叶片试验件的电镀工装及确定方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及电镀技术领域,特别是涉及一种双联叶片试验件的电镀工装及确定方法。

背景技术

某些航空发动机叶片在服役前需电镀均匀而致密的铂层,以提高其在高温环境下的抗氧化能力,从而提高其服役寿命。对于航空发动机双联叶片而言,在电镀过程中存在许多问题:在与其他零件进行装配的区域需要完全遮蔽,避免镀层影响工件的外型尺寸;在某些尖端区域易产生电流集中,使得镀层过厚而开裂;在某些区域又由于部件之间的相互遮挡而使得镀层过薄,使得镀层厚度达不到使用标准。现有方案对于应完全遮蔽的区域多采用涂覆绝缘漆的方式达到保护作用;尖端区域在电镀槽体中悬挂绝缘的屏蔽罩减小此处电流密度,在被遮挡区域通过在电镀挂具合适位置伸出一悬臂,将辅助阳极通过螺钉固定在悬臂上并伸入被遮挡区,从而提高此处电流密度,最终实现双联叶片试验件电镀整体的均匀性。

现有的电镀方法在电流集中处悬挂屏蔽罩,电流小处通过悬臂插入辅助阳极,在批量生产过程中,工件与屏蔽罩、辅助阳极的相对位置难以固定,每次放入工件需重新调整各部件相对位置,且屏蔽罩、辅助阳极的大小位置取决于生产经验,镀件表面镀层厚度均匀性难以保证,工艺稳定性差;在完全遮蔽的区域涂覆绝缘漆,绝缘漆为涂覆均匀,涂覆前需溶解于有机溶剂,呈液体状态,待溶剂挥发,在工件表面固化,达到绝缘保护的作用,这一方法溶剂挥发过程超过12小时,且电镀完成后的绝缘漆剥离困难,使得电镀工序复杂,时间、人力成本增加。

发明内容

本发明的目的是提供一种双联叶片试验件的电镀工装及确定方法,以提高双联叶片试验件电镀镀层厚度的均匀性。

为实现上述目的,本发明提供了如下方案:

一种双联叶片试验件的电镀工装,所述电镀工装包括:双联叶片下椽板遮蔽罩、辅助阳极和支架;

所述双联叶片下椽板遮蔽罩包括第一主体部分、下缘板装配卡槽和多个屏蔽罩;所述第一主体部分的形状与双联叶片下椽板的形状相同,所述下缘板装配卡槽和多个所述屏蔽罩均与所述第一主体部分的同一侧连接,多个所述屏蔽罩设置在所述第一主体部分的边缘,多个所述屏蔽罩与所述第一主体部分一体成型;所述第一主体部分通过所述下缘板装配卡槽固定在所述双联叶片下椽板的下方,多个所述屏蔽罩围绕在所述双联叶片的四周;

所述支架固定在所述第一主体部分上,所述支架开设一开口槽,所述开口槽用于插入所述辅助阳极,使所述辅助阳极固定在双联叶片互相遮挡处。

可选的,所述电镀工装还包括:双联叶片上椽板遮蔽罩;

所述双联叶片上缘板遮蔽罩包括第二主体部分和上缘板装配卡槽;所述上缘板装配卡槽设置在所述第二主体部分上,所述第二主体部分的形状与双联叶片上缘板的形状相同,所述双联叶片上缘板遮蔽罩通过所述上缘板装配卡槽固定在所述双联叶片上缘板的上方。

可选的,所述上缘板装配卡槽和所述下缘板装配卡槽均由两排等间距排列的多个方片组成。

可选的,所述上缘板装配卡槽的数量和所述下缘板装配卡槽的数量均为多个。

可选的,所述支架包括支撑主体和两个支撑脚;

所述支撑主体的上端面开设所述开口槽;两个所述支撑脚分别设置于所述支撑主体的下端面的两端;

两个所述支撑脚分别开设一凹槽,所述第一主体部分的边缘上设置两个卡槽,两个凹槽分别一一对应地与两个卡槽相互配合,使所述支架固定在所述第一主体部分上;

所述开口槽用于插入所述辅助阳极,使所述辅助阳极固定在双联叶片互相遮挡处。

可选的,所述双联叶片上缘板遮蔽罩与所述双联叶片上缘板的固定方式、所述双联叶片下椽板遮蔽罩与所述双联叶片下椽板的固定方式以及所述支架与所述第一主体部分的固定方式均为过盈配合。

一种双联叶片试验件的电镀工装确定方法,所述方法包括:

建立双联叶片试验件的电镀有限元模型;

利用有限元模拟软件comsol对所述电镀有限元模型进行电流分布有限元模拟,获得所述电镀有限元模型中双联叶片试验件几何模型表面的电流分布图;

对所述电流分布图上电流集中处对应的电镀工件部位增加屏蔽罩,电流稀疏处对应的电镀工件部位增加辅助阳极,使增加工装后的双联叶片试验件几何模型表面的电流分布小于电流分布阈值,获得屏蔽罩模型和辅助阳极模型;

根据所述屏蔽罩模型确定双联叶片下椽板遮蔽罩模型,并根据所述辅助阳极模型确定支架模型,所述双联叶片下椽板遮蔽罩模型和所述支架模型构成电镀工装模型;

根据所述电镀工装模型进行3D打印,获得电镀工装。

可选的,所述建立双联叶片试验件的电镀有限元模型,具体包括:

建立双联叶片试验件的电镀几何模型;所述电镀几何模型包括双联叶片试验件几何模型;

将所述电镀几何模型输入至所述有限元模拟软件comsol中,并设置参数;

对所述设置了参数的电镀几何模型进行有限元网格划分;

利用流体动力学对有限元网格划分后的电镀几何模型进行校准,获得所述双联叶片试验件的电镀有限元模型。

可选的,所述对所述电流分布图上电流集中处对应的电镀工件部位增加屏蔽罩,电流稀疏处对应的电镀工件部位增加辅助阳极,使增加工装后的双联叶片试验件几何模型表面的电流分布小于电流分布阈值,获得屏蔽罩模型和辅助阳极模型,具体包括:

将所述电流分布图中电流最小值大于电流阈值上限值的区域定义为电流集中处,将所述电流分布图中电流最小值小于电流阈值下限值的区域定义为电流稀疏处;

在所述电流集中处对应的双联叶片试验件几何模型部位增加屏蔽罩,在电流稀疏处对应的双联叶片试验件几何模型部位增加辅助阳极;

将增加了屏蔽罩和辅助阳极的电镀有限元模型导入所述有限元模拟软件comsol,并进行电流分布有限元模拟,获得增加了屏蔽罩和辅助阳极的电镀有限元模型中双联叶片试验件几何模型表面的电流分布更新图;

根据所述电流分布更新图,修改屏蔽罩距工件距离、辅助阳极宽度、辅助阳极高度或辅助阳极输出电流,返回步骤“将增加了屏蔽罩和辅助阳极的电镀有限元模型导入所述有限元模拟软件comsol,并进行电流分布有限元模拟,获得增加了屏蔽罩和辅助阳极的电镀有限元模型中双联叶片试验件几何模型表面的电流分布更新图”,直至增加工装后的双联叶片试验件几何模型表面的电流分布小于电流分布阈值,获得屏蔽罩模型和辅助阳极模型。

可选的,所述根据所述电镀工装模型进行3D打印,获得电镀工装,之后还包括:

对增加了电镀工装的双联叶片试验件进行电镀;

利用荧光X射线测厚仪测量电镀后的双联叶片试验件上多个测量点的铂层厚度;

将铂层厚度大于铂层厚度阈值上限值的测量点对应的电镀工装的屏蔽罩延长,并将铂层厚度小于铂层厚度阈值下限值的测量点对应的电镀工装的屏蔽罩裁去,获得修改后的电镀工装;

利用三维绘图软件对所述修改后的电镀工装进行绘制,确定修改后的电镀工装外形图;

根据所述修改后的电镀工装外形图进行3D打印,获得最终的电镀工装。

根据本发明提供的具体实施例,本发明公开了以下技术效果:

本发明提供了一种双联叶片试验件的电镀工装及确定方法,双联叶片下椽板遮蔽罩的第一主体部分通过下缘板装配卡槽固定在双联叶片下椽板的下方,多个屏蔽罩围绕在双联叶片的四周,辅助阳极插入支架的开口槽中,使辅助阳极固定在双联叶片互相遮挡处,并使支架固定在所述第一主体部分上,克服了现有技术中工件与屏蔽罩、辅助阳极的相对位置难以固定所造成的镀件表面镀层厚度均匀性难以保证的缺陷,提高了双联叶片试验件电镀镀层厚度的均匀性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

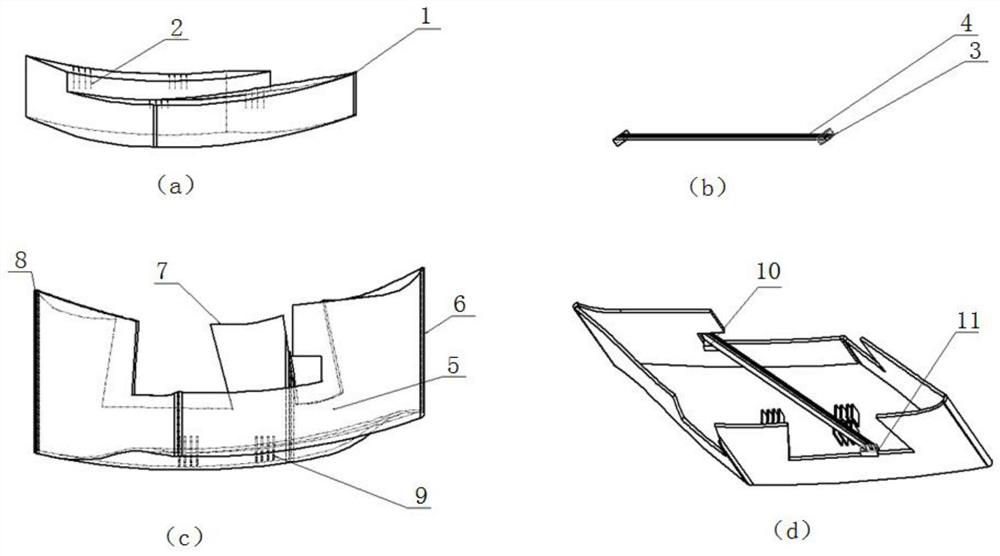

图1为本发明提供的一种双联叶片试验件的电镀工装的结构图;图1(a)为电镀工装的双联叶片上椽板遮蔽罩的结构图,图1(b)为电镀工装的支架的结构图,图1(c)为电镀工装的双联叶片下椽板遮蔽罩的结构图,图1(d)为电镀工装的支架与双联叶片下椽板遮蔽罩的组装结构图;

图2为本发明提供的一种双联叶片试验件的电镀工装确定方法的流程图;

图3为本发明提供的一种双联叶片试验件的电镀工装确定方法的原理图;

图4为本发明提供的电镀几何模型图;

图5为本发明提供的电镀有限元模型图;

图6为本发明提供的增加了屏蔽罩和辅助阳极的电镀有限元模型图;

符号说明:1-第二主体部分,2-上缘板装配卡槽,3-支撑脚,4-支撑主体,5-第一主体部分,6-第一屏蔽罩,7-第二屏蔽罩,8-第三屏蔽罩,9-下缘板装配卡槽,10-第一卡槽,11-第二卡槽,12-双联叶片试验件几何模型,13-第一电镀阳极板,14-第二电镀阳极板,15-电镀槽,16-辅助阳极。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种双联叶片试验件的电镀工装及确定方法,以提高双联叶片试验件电镀镀层厚度的均匀性。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

本发明提供了一种双联叶片试验件的电镀工装,如图1所示,电镀工装包括:双联叶片下椽板遮蔽罩、辅助阳极和支架。

双联叶片下椽板遮蔽罩包括第一主体部分5、下缘板装配卡槽9和多个屏蔽罩;第一主体部分5的形状与双联叶片下椽板的形状相同,下缘板装配卡槽9和多个屏蔽罩均与第一主体部分5的同一侧连接,多个屏蔽罩(第一屏蔽罩6、第二屏蔽罩7和第三屏蔽罩8)设置在第一主体部分5的边缘,多个屏蔽罩与第一主体部分5一体成型;第一主体部分5通过下缘板装配卡槽9固定在双联叶片下椽板的下方,多个屏蔽罩围绕在双联叶片的四周。优选地,多个屏蔽罩与双联叶片距离10mm,屏蔽罩起到增大此处电阻从而减小此处电流的作用。

支架固定在第一主体部分5上,支架开设一开口槽,开口槽用于插入辅助阳极,使辅助阳极固定在双联叶片互相遮挡处。

电镀工装还包括:双联叶片上椽板遮蔽罩。双联叶片上缘板遮蔽罩包括第二主体部分1和上缘板装配卡槽2;上缘板装配卡槽2设置在第二主体部分1上,第二主体部分1的形状与双联叶片上缘板的形状相同,双联叶片上缘板遮蔽罩通过上缘板装配卡槽2固定在双联叶片上缘板的上方。

设置第一主体部分5的形状与双联叶片下椽板的形状相同,以及第二主体部分1的形状与双联叶片上缘板的形状相同使得电镀工装与真实双联叶片的椽板更贴合。

上缘板装配卡槽2和下缘板装配卡槽9均由两排等间距排列的多个方片组成。上缘板装配卡槽2的数量和下缘板装配卡槽9的数量均为多个。方片的厚度为0.8mm,相邻方片的间距为2mm。

支架包括支撑主体4和两个支撑脚3。支撑主体4的上端面开设开口槽;两个支撑脚3分别设置于支撑主体4的下端面的两端。两个支撑脚3分别开设一凹槽,第一主体部分5的边缘上设置两个卡槽,两个凹槽分别一一对应地与两个卡槽(第一卡槽10和第二卡槽11)相互配合,使支架固定在第一主体部分5上。开口槽用于插入辅助阳极,使辅助阳极固定在双联叶片互相遮挡处。优选地,开口槽和凹槽均为长方体。

双联叶片上缘板遮蔽罩与双联叶片上缘板的固定方式、双联叶片下椽板遮蔽罩与双联叶片下椽板的固定方式以及支架与第一主体部分5的固定方式均为过盈配合。

电镀工装使用时,先将双联叶片上缘板遮蔽罩和支架分别装卡在双联叶片试验件的上端和下端,再将辅助阳极置于支架的开口槽中,将支架伸入工件被遮挡处并固定在双联叶片下缘板遮蔽罩的侧边,完成装卡,开始电镀。

本发明还提供了一种双联叶片试验件的电镀工装确定方法,如图2所示,方法包括:

S101,建立双联叶片试验件的电镀有限元模型。

S102,利用有限元模拟软件comsol对电镀有限元模型进行电流分布有限元模拟,获得电镀有限元模型中双联叶片试验件几何模型表面的电流分布图。

S103,对电流分布图上电流集中处对应的电镀工件部位增加屏蔽罩,电流稀疏处对应的电镀工件部位增加辅助阳极,使增加工装后的双联叶片试验件几何模型表面的电流分布小于电流分布阈值,获得屏蔽罩模型和辅助阳极模型。

S104,根据屏蔽罩模型确定双联叶片下椽板遮蔽罩模型,并根据辅助阳极模型确定支架模型,双联叶片下椽板遮蔽罩模型和支架模型构成电镀工装模型。

S105,根据电镀工装模型进行3D打印,获得电镀工装。

详细过程如下:

步骤S101,建立双联叶片试验件的电镀有限元模型,具体包括:

建立双联叶片试验件的电镀几何模型;电镀几何模型包括双联叶片试验件几何模型;电镀几何模型还包括两个电镀阳极板和电镀槽;

将电镀几何模型输入至有限元模拟软件comsol中,并设置参数;

对设置了参数的电镀几何模型进行有限元网格划分;

利用流体动力学对有限元网格划分后的电镀几何模型进行校准,获得双联叶片试验件的电镀有限元模型。

图4为不加工装的电镀几何模型,12为双联叶片试验件几何模型,双联叶片试验件几何模型由上下两块平行四边形椽板,及中间两块叶身组成,是复杂双联叶片的抽象几何模型,主要简化了上下两块椽板的外型,因为椽板不需要电镀,叶身部分为实际双联叶片的测绘得到。13为第一电镀阳极板,14为第二电镀阳极板,13和14的尺寸为200×300×1mm,15为电镀槽,电镀槽的尺寸为400×300×300mm。将电镀几何模型输入有限元模拟软件comsol,设置13和14为电镀阳极,12为电镀阴极,并考虑到双联叶片装配面不需要电镀,将工件(双联叶片试验件)上下两个面材料属性定义为绝缘,电镀槽内其余部分定义为电镀液,输入实测电镀液电导率参数,定义槽间电压2V,设置完成后对模型进行有限元网格剖分,网格大小为用户自定义,校准方式为流体动力学,得到结果如图5所示。

步骤S102,电镀有限元模型建立完成后,利用comsol软件自带的功能对工件表面一次电流密度分布进行计算,计算方程为

得到工件表面各点电流值,对各点电流值进行平均化处理,即所显示电流大小为该点电流大小与所有电镀面上平均电流大小的比值,获得电镀有限元模型中双联叶片试验件几何模型表面的电流分布图。其中,▽·为散度算符,下角标l代表liquid(电解液),下角标s代表solid(电极),Q为电荷积累量,i为电流,σ为电导率,phil为电解液电位,phis为电极电位。

步骤S103,对电流分布图上电流集中处对应的电镀工件部位增加屏蔽罩,电流稀疏处对应的电镀工件部位增加辅助阳极,使增加工装后的双联叶片试验件几何模型表面的电流分布小于电流分布阈值,获得屏蔽罩模型和辅助阳极模型,具体包括:

将电流分布图中电流最小值大于电流阈值上限值的区域定义为电流集中处,将电流分布图中电流最小值小于电流阈值下限值的区域定义为电流稀疏处;

在电流集中处对应的双联叶片试验件几何模型部位增加屏蔽罩,在电流稀疏处对应的双联叶片试验件几何模型部位增加辅助阳极;

将增加了屏蔽罩和辅助阳极的电镀有限元模型(如图6所示)导入有限元模拟软件comsol,定义屏蔽罩6,7,8材料属性为绝缘,辅助阳极16定义为阳极,其他参数不变,并进行电流分布有限元模拟,获得增加了屏蔽罩和辅助阳极的电镀有限元模型中双联叶片试验件几何模型表面的电流分布更新图;

根据电流分布更新图,为了进一步提高工件电镀电流均匀性,修改屏蔽罩距工件距离、辅助阳极宽度、辅助阳极高度或辅助阳极输出电流,返回步骤“将增加了屏蔽罩和辅助阳极的电镀有限元模型导入有限元模拟软件comsol,并进行电流分布有限元模拟,获得增加了屏蔽罩和辅助阳极的电镀有限元模型中双联叶片试验件几何模型表面的电流分布更新图”,直至增加工装后的双联叶片试验件几何模型表面的电流分布小于电流分布阈值,获得屏蔽罩模型和辅助阳极模型,即确定了辅助阳极及屏蔽罩大小和位置。

电流分布小于电流分布阈值具体为:

修改过程主要是修改模型的参数设置,修改的过程是固定其他输入参数,改变某一个输入参数(屏蔽罩距工件距离、辅助阳极宽度、辅助阳极高度、辅助阳极输出电流),观察σ

步骤S104,根据模拟结果,设计可拆卸工装,上下工装外型贴合双联叶片试验件外型。

步骤S105,电镀工装模型整体用尼龙材料3D打印。

步骤S105之后还包括:用打印的工装进行电镀实验后,利用荧光X射线测厚仪测量工件上等距30个点的铂层厚度,铂层厚度过厚处将原屏蔽罩延长,厚度薄处将屏蔽罩裁去,所得最终外型利用三维绘图软件进行绘制,最终确定工装外型。具体过程为:

对增加了电镀工装的双联叶片试验件进行电镀;

利用荧光X射线测厚仪测量电镀后的双联叶片试验件上多个测量点的铂层厚度;

将铂层厚度大于铂层厚度阈值上限值的测量点对应的电镀工装的屏蔽罩延长,并将铂层厚度小于铂层厚度阈值下限值的测量点对应的电镀工装的屏蔽罩裁去,获得修改后的电镀工装;

利用三维绘图软件对修改后的电镀工装进行绘制,确定修改后的电镀工装外形图;

根据修改后的电镀工装外形图进行3D打印,获得最终的电镀工装。

本发明提供了一个确定电镀工装的具体实施例。

电镀有限元模型建立完成后,利用comsol软件自带的功能对工件表面一次电流密度分布进行计算,得到电流分布图中各点电流值的最大值为5.53,最小值为-1.28。

对增加了屏蔽罩和辅助阳极的电镀有限元模型进行电流分布有限元模拟,获得的电流分布更新图中电流最大值由5.53降为3.44,与辅助阳极靠近两面电流集中。

多次改变辅助阳极大小、辅助阳极与工件之间电流或屏蔽罩距离工件距离后,得到电流分布满足

本发明将辅助阳极直接固定在双联叶片两联缝隙内,可伴随工件移动,且装卡简单牢固。现有外挂屏蔽罩的方法由于每次叶片放置的位置有差异,屏蔽罩的位置也需要做出相应调整,阴极移动过程中也会伴随晃动,工艺稳定性差,本发明将屏蔽罩与工件的相对位置固定,电镀过程中不受外界移动的干扰,工艺稳定性高。另外用3D打印打印出和工件外型一致的上下工装保护装配面减少了涂覆绝缘漆的过程,节省了时间、人力成本。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种双联叶片试验件的电镀工装及确定方法

- 一种双联叶片试验件的电镀工装