一种链轮及拖动机构

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及捞渣机技术领域,具体涉及一种能够用于捞渣机的链轮及拖动机构。

背景技术

煤粉在加压汽化炉中燃烧、裂解、释放能量后形成残渣,为便于残渣的后续处理,需要对残渣进行降温和渣水分离。步骤通常是,先将残渣排放到渣水池内进行降温,然后经由设备捞出,而捞出残渣的设备,即是捞渣机。捞渣机工作时,一般是采用链条带动刮板运动,刮板将渣水池中的残渣逐渐捞出,在捞出的过程中逐渐实现渣水分离。

目前在用的捞渣机,采用的链条基本都是圆环链条。圆环链条是由一个个的圆环串起形成的,其本身的结构,决定了其节距一致性较差;另外,圆环与圆环之间为线接触,当圆环链条带动刮板运行时,圆环与圆环之间的挤压力很大,圆环与圆环之间通过线接触传递压力。而煤粉在汽化炉中燃烧裂解形成的残渣硬度高、颗粒细、具有腐蚀性,在圆环链条带动刮板运行时,细小的残渣会进入到圆环与圆环接触的位置,在较大的挤压力之下,圆环与圆环接触位置的耐摩层更容易磨损。耐磨层被磨损后,会加速圆环链的磨损速度,而不同位置的圆环链,不可能同步磨损,进一步加剧了节距一致性差的问题,当节距一致性差到一定程度,就会导致其所带动的挂板发生偏斜,无法顺利捞出残渣,而只能更换链条。

由于工作环境恶劣,国内生产的圆环链条普遍达不到使用要求,厂家通常要采购国外生产的价格高昂的高耐磨圆环链条(一条百米长的进口链条,价格一般在几十万人民币,成本非常高),即便是这样,链条的使用寿命一般也不超过两年。

另外,捞渣机在运行几个月以后通常就需要停炉检修,在检修期间,链条、链轮位置就会出现结垢和大量黏附,当捞渣机再次启动运行时,就容易出现因链轮黏附残渣和结垢影响链条和链轮啮合,以致造成跳齿,甚至掉链问题。

发明内容

因此,本发明要解决的技术问题在于克服现有技术中的链轮在停炉检修期间容易粘附残渣,以致捞渣机再次启动时,容易造成跳齿、甚至掉链的技术缺陷,从而提供一种不易粘附残渣的链轮。

本发明还提供一种不易粘附残渣的拖动机构。

为此,本发明提供一种链轮,包括链轮主体,以及在所述链轮主体外周上均匀设置的若干链轮齿,所述链轮齿上设有适于与链条适配啮合的啮合槽。

作为一种优选方案,所述啮合槽的底部设有至少一个卸渣孔,所述卸渣孔的一端与所述啮合槽的底部连通,另一端向下延伸至与外界连通。

作为一种优选方案,所述卸渣孔两个为一对,所述啮合槽底部设有至少一对卸渣孔,一对卸渣孔的一端在所述啮合槽的底部连通,另一端向下延伸至分别从所述链轮主体的两侧与外界连通。

作为一种优选方案,所述链轮主体的位于相邻两个所述链轮齿之间的部分,形成尖脊结构,且尖的一端朝外设置。

本发明还提供一种拖动机构,包括:

链条,至少为一对,平行相对设置,中部具有间隔空间;

链轮,至少为一对,分别与所述链条啮合,用于驱动所述链条传动;

刮板,安装在所述间隔空间位置,两端分别与一对所述链条固定连接;所述链轮为上述任一项所述的链轮。

作为一种优选方案,所述链条包括:

外链节,具有若干个,两端均具有U形开口;

内链节,具有若干个,两端均设有内链节安装孔;

销轴,具有若干个,穿过所述内链节安装孔后,将所述内链节安装在所述U形开口内部,从而串联起所述外链节和所述内链节,形成链条结构;

所述销轴与所述外链节固定连接,安装后无相对转动;所述内链节安装孔的内径大于所述销轴的外径,安装后,所述内链节可绕所述销轴转动;

所述外链节中部的宽度和所述内链节中部的宽度基本一致,均≤所述啮合槽的宽度。

作为一种优选方案,所述外链节包括标准链节,所述标准链节包括标准链节主体,和在所述标准链节主体两端设置的所述U形开口。

作为一种优选方案,所述外链节包括刮板链节,所述刮板链节包括刮板链节主体,和在所述刮板链节主体两端设置的所述U形开口,所述刮板链节主体的一侧设有用于连接刮板的刮板连接结构。

作为一种优选方案,所述刮板连接结构包括两个相对设置的刮板连接片,两个所述刮板连接片上均设置有刮板连接孔,用于通过刮板销轴与所述刮板连接。

本发明提供的技术方案,具有以下优点:

1.本发明的链轮,链轮主体上设有链轮齿,链轮齿上设有适于与链条适配啮合的啮合槽;当驱动结构通过链轮带动链条传动时,链条的链片的中部部分插入到啮合槽中,并被啮合槽带动运动,粘附在链条上的残渣,在进入到啮合槽的过程中,被啮合槽的两侧壁刮削去除,从而减少残渣在链条上的粘附量,避免残渣在捞渣机检修期间在链条上大量粘附。优选的,设置啮合槽的深度大于等于链条高度的1/2,可以尽可能的去除粘附在链条上的残渣。

2.本发明的链轮,啮合槽的底部设有至少一个卸渣孔,混合有水流的细小残渣从链条滑落到啮合槽内部后,可以经卸渣孔排出,保持啮合槽内部清洁;需要指出的是,较大体积的残渣可以从啮合槽的两个大的侧开口位置滑落;优选的,卸渣孔可以设置两个为一对,相对设置,上端开口互相连通,下端开口向下延伸至分别从链轮主体的两侧与外界连通;这样设置后,一对卸渣孔的上部开口更大,可以短时间内迅速容纳从链条掉落的残渣,这部分残渣在链轮转动的震动下可以从任意一个卸渣孔的底部流出,也可以当链轮转动至上部开口朝下时,从上部开口直接向外掉出。

3.本发明的链轮,链轮主体的位于相邻两个链轮齿之间的部分,形成尖脊结构,且尖的一端朝外设置;当链条的某一节处于该位置时,粘附在链条上的残渣在重力和振动的作用下会向下滑脱,此时尖脊结构的设计,使得残渣从链条上滑脱后,没有支撑,只能顺着尖脊结构的侧斜面下滑,从而尽可能避免可以滑脱的残渣在链条和链轮上停留。

4.本发明还提供一种拖动机构,链条、链轮和刮板,其中链条至少为一对,平行设置,中部形成有间隔空间;链轮至少为一个,能够与链条啮合,用于驱动链条传动;刮板安装在一对链条的间隔空间位置,在链条的带动下,用于从渣水池内部向外刮出残渣;其中的链轮为采用上述的链轮,由于采用了上述的链轮,可以减少残渣在链轮和链条上的粘附,减少因链轮、链条粘附残渣和结垢影响链条和链轮啮合,减少出现跳齿、掉链等出现问题的概率。

5.本发明的拖动机构,链条包括外链节、内链节和销轴,外链节两端均设有U形开口,内链节两端设有内链节安装孔,销轴穿过内链节安装孔后,将内链节安装在U形开口内部,从而串联起外链节和内链节形成链条结构。

与传统的圆环链条相比,本发明的链条结构至少具有如下优点:1)接触面大,压力小,更耐磨;本发明的链条带动刮板运行时,挤压力在外链节和内链节之间通过销轴传递,由于销轴与外链节固定为一起,因此销轴与外链节之间不存在磨损,销轴与内链节的内链节安装孔之间通过面接触传递压力,与现有技术中圆环链的圆环与圆环之间的线接触传递压力相比,接触面积大,销轴与内链节之间的压力被分摊而变小,因此销轴与内链节接触的位置磨损更小;2)可采用精锻制作,节距一致性好;本发明的外链节和内链节,可采用精锻制作,严格控制制作精度,从而使组合形成的链条具有更好的节距一致性;3)本发明的链条,即便是有磨损,也是发生在销轴和内链节之间,将不符合要求的销轴和内链节更换掉即可,无需将链条整个更换,因而降低更换成本。进一步的,可设置销轴的耐磨系数大于内链节安装孔位置的耐磨系数,当发生磨损时,控制磨损主要发生在内链节上,后续仅需更换内链节即可;或者相反,设置销轴的耐磨系数小于内链节安装孔位置的耐磨系数,当发生磨损时,控制磨损主要发生在销轴上,后续仅需更换销轴即可。

6.本发明的拖动机构,外链节包括标准链节,标准链节的作用在于形成链条的主体,调整链条的用于带动刮板运行的链节之间的间距。标准链节中部的宽度小于标准链节端部的宽度,可以与啮合槽匹配啮合。

8.本发明的拖动机构,外链节包括刮板链节,用于连接刮板的刮板连接结构设置在刮板链节主体的一侧面上;或者用于连接刮板的刮板连接结构设置在内链节的一侧面上。传动链条结构被驱动后,通过刮板连接结构带动刮板一起运动。

9.本发明的拖动机构,刮板链节主体的设有刮板连接片的侧面上部与刮板链节的端部侧面平齐,这样刮板链节主体的设有刮板连接片的位置更加结实牢固耐用。刮板链节141的设有刮板连接片41的侧面下部相对于刮板链节141的端部向内凹陷,刮板链节主体的没有设置刮板连接片的侧面相对于刮板链节的端部侧面向内凹陷,从而适于与链轮啮合。

附图说明

为了更清楚地说明现有技术或本发明具体实施方式中的技术方案,下面对现有技术或具体实施方式描述中所使用的附图作简单介绍。

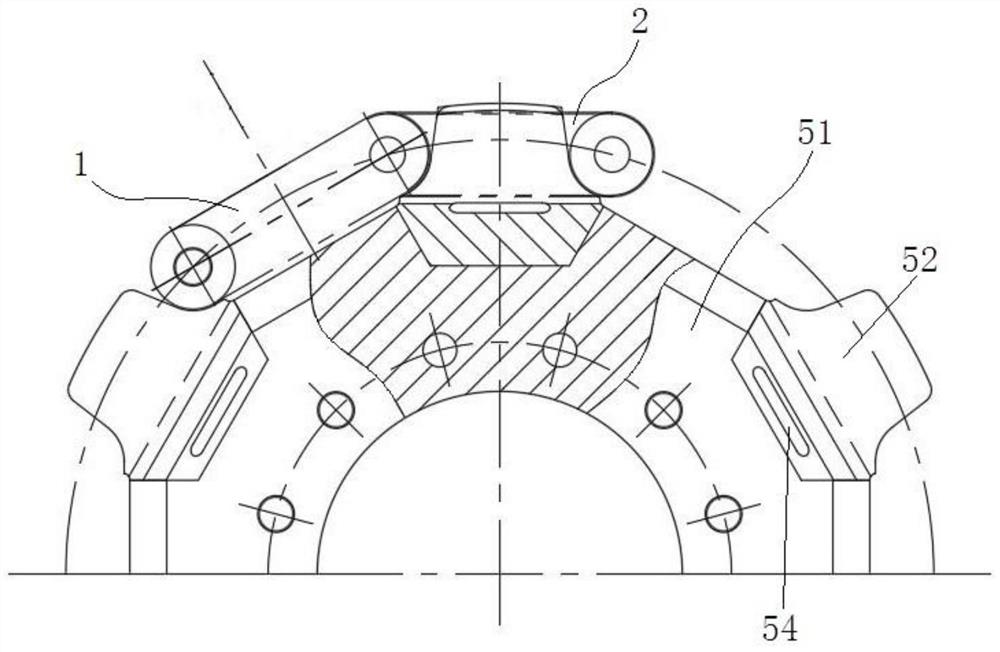

图1是本发明链轮与链条啮合后的结构示意图。

图2是图1中链轮齿的剖面图。

图3是图1中相邻两个链轮齿之间的链轮主体外侧缘的剖面图。

图4是链条与刮板配合安装后的俯视图。

图5是图4的左视图。

附图标记:1、外链节;10、U形开口;11、第一外链节安装孔;12、第二外链节安装孔;13、标准链节;131、标准链节主体;14、刮板链节;141、刮板链节主体;15、弧面;2、内链节;20、内链节安装孔;3、销轴;4、刮板;41、刮板连接片;42、刮板连接孔;43、刮板销轴;51、链轮主体;52、链轮齿;53、啮合槽;54、卸渣孔;55、尖脊结构。

具体实施方式

下面结合附图对本发明的技术方案进行详细描述。

实施例1

本实施例提供一种链轮,如图1-2所示,包括链轮主体51,以及在所述链轮主体51外周上均匀设置的若干链轮齿52,所述链轮齿52上设有适于与链条适配啮合的啮合槽53。

当驱动结构通过链轮带动链条传动时,链条的链片的中部部分插入到啮合槽53中,并被啮合槽53带动运动,粘附在链条上的残渣,在进入到啮合槽53的过程中,被啮合槽53的两侧壁刮削去除,从而减少残渣在链条上的粘附量,避免残渣在捞渣机检修期间在链条上大量粘附。

作为一种优选方案,可设置啮合槽的深度大于等于链条高度的1/2,可以尽可能的去除粘附在链条上的残渣。

所述啮合槽53的底部设有一对卸渣孔54,这两个卸渣孔54的一端互相连通,且从啮合槽53的底部与外界连通,两个卸渣孔54的另一端向下延伸至分别从所述链轮主体51的两侧与外界连通。

作为变形设计方案,啮合槽54的底部可以设置一个或多个单独或互相连通的卸渣孔54,卸渣孔54的一端与啮合槽53的底部连通,另一端向下延伸至与外界连通。

混合有水流的细小残渣从链条滑落到啮合槽53内部后,可以经卸渣孔54排出,保持啮合槽53内部清洁;需要指出的是,较大体积的残渣可以从啮合槽53的两个大的侧开口位置滑落。

卸渣孔54两个为一对,相对设置,上端开口互相连通,下端开口向下延伸至分别从链轮主体51的两侧与外界连通时,一对卸渣孔54的上部开口更大,可以短时间内迅速容纳从链条掉落的残渣,这部分残渣在链轮转动的震动下可以从任意一个卸渣孔54的底部流出,也可以当链轮转动至上部开口朝下时,从上部开口直接向外掉出。

参考图3所示,所述链轮主体51的位于相邻两个所述链轮齿52之间的部分,形成尖脊结构55,且尖的一端朝外设置。

当链条的某一节处于该位置时,粘附在链条上的残渣在重力和振动的作用下会向下滑脱,此时尖脊结构55的设计,使得残渣从链条上滑脱后,没有支撑,只能顺着尖脊结构55的侧斜面下滑,从而尽可能避免可以滑脱的残渣在链条和链轮上停留。

实施例2

本实施例提供一种拖动机构,参考图1、图4所示,包括:链条,为一对,平行相对设置,中部具有间隔空间;链轮,为一对,分别与一对所述链条啮合,用于驱动所述链条传动;刮板,安装在所述间隔空间位置,两端分别与一对所述链条固定连接,在链条的带动下,用于从渣水池内部向外刮出残渣;所述链轮为实施例1中所述的链轮。

由于采用了上述的链轮,可以减少残渣在链轮和链条上的粘附,减少因链轮、链条粘附残渣和结垢影响链条和链轮啮合,减少出现跳齿、掉链等出现问题的概率。

如图4-5所示,所述链条包括:外链节1,具有若干个,两端均具有U形开口10;内链节2,具有若干个,两端均设有内链节安装孔20;销轴3,具有若干个,穿过所述内链节安装孔20后,将所述内链节2安装在所述U形开口10内部,从而串联起所述外链节1和所述内链节2,形成链条结构。

具体的,外链节1的两端具有U形开口10,U形开口10的两个相对侧壁上分别设有第一外链节安装孔11和第二外链节安装孔12;内链节2的两端均设有内链节安装孔20;销轴3穿过第一外链节安装孔11、内链节安装孔20、第二外链节安装孔12后,将内链节2安装在U形开口10内部,从而串联起外链节1和内链节2,形成链条结构。

所述销轴3与所述外链节1固定连接,安装后无相对转动;所述内链节安装孔20的内径大于所述销轴3的外径,安装后,所述内链节2可绕所述销轴3转动。

具体的,第一外链节安装孔11、第二外链节安装孔12的内径与销轴3的外径基板相同,采用压力机将销轴3压入安装到第一外链节安装孔11、第二外链节安装孔12内部,实现紧配合,即销轴3安装进入到第一外链节安装孔11、第二外链节安装孔12内部后,即是相对固定状态,无相对转动。

所述外链节1中部的宽度和所述内链节2中部的宽度基本一致,均≤所述啮合槽53的宽度,可以与啮合槽匹配啮合。

本实施例的链条带动刮板4运行时,挤压力在外链节1和内链节2之间通过销轴3传递,由于销轴3与外链节1固定为一起,因此销轴3与外链节1之间不存在磨损,销轴3与内链节2的内链节安装孔20之间通过面接触传递压力,与现有技术中圆环链的圆环与圆环之间的线接触传递压力相比,接触面积大,销轴3与内链节2之间的压力被分摊而变小,因此销轴3与内链节2接触的位置磨损更小;本实施例的外链节1和内链节2,可采用精锻制作,严格控制制作精度,从而使组合形成的链条具有更好的节距一致性;本实施例的链条,即便是有磨损,也是发生在销轴3和内链节2之间,将不符合要求的销轴3和内链节2更换掉即可,无需将链条整个更换,因而降低更换成本。

进一步的,可设置销轴3的耐磨系数大于内链节安装孔20位置的耐磨系数,当发生磨损时,控制磨损主要发生在内链节2上,后续仅需更换内链节2即可;或者相反,设置销轴3的耐磨系数小于内链节安装孔20位置的耐磨系数,当发生磨损时,控制磨损主要发生在销轴3上,后续仅需更换销轴3即可。

本实施例中,外链节1包括标准链节13和刮板链节14,其中标准链节13包括标准链节主体131,和在所述标准链节主体131两端设置的所述U形开口10。标准链节13的作用在于形成传动链条的主体,调整传动链条的用于带动刮板4运行的链节之间的间距。

刮板链节14包括刮板链节主体141,和在所述刮板链节主体141两端设置的所述U形开口10,所述刮板链节主体141的一侧设有用于连接刮板4的刮板连接结构。所述刮板连接结构包括两个相对设置的刮板连接片41,两个所述刮板连接片41上均设置有刮板连接孔42,用于通过刮板销轴43与所述刮板4连接。传动链条结构被驱动后,通过刮板连接结构带动刮板4一起运动。

刮板链节主体141的设有刮板连接片41的侧面上部与刮板链节141的端部侧面平齐,这样刮板链节主体141的设有刮板连接片41的位置更加结实牢固耐用;刮板链节141的设有刮板连接片41的侧面下部相对于刮板链节141的端部向内凹陷,刮板链节主体141的没有设置刮板连接片41的侧面相对于刮板链节14的端部侧面向内凹陷,从而适于与链轮啮合。

作为一种变形设计方案,可以在内链节2的一侧设有用于连接刮板4的刮板连接结构。

作为优先方案,销轴3向外不穿出第二外链节安装孔12,这样链条的外侧,即设有第二外链节安装孔12的一侧无突起,不会与其他零部件干涉,且不易附着残渣。

销轴3的外露销轴头的一侧均为设置第一外链节安装孔11的一侧,刮板连接片41均设置在该侧。

外链节1的端部形成有弧面15,即标准链节13和刮板链节14的端部均形成有弧面15,在通过链轮带动传动链条运动时,弧面15可以跟链轮轮齿形成面接触,从而最大程度减小磨损。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种链轮及拖动机构

- 一种风冷式干渣机的拖动链轮装置