具有楔形截面的多层的着色中间层

文献发布时间:2023-06-19 13:43:30

本发明涉及具有楔形截面的多层的着色中间层、具有这种中间层的复合玻璃板、其制造方法及其用途。

目前,复合玻璃板用在许多地方,特别是运载工具制造中。在此,术语“运载工具”尤其包括道路运载工具、飞机、船、农业机器或工作器具。

在其它领域中也使用复合玻璃板。这包括例如建筑玻璃或信息显示器,例如在博物馆中或作为广告显示器。

在此,复合玻璃板通常具有两个玻璃板,它们层压到中间层上。这些玻璃板本身可以具有曲度,并且通常具有恒定的厚度。中间层通常包含具有预先确定厚度,例如0.76 mm的热塑性材料,优选聚乙烯醇缩丁醛(PVB)。

由于复合玻璃板通常相对于观察者倾斜,会产生重影。这些重影是由于入射光通常不完全穿过两个玻璃板、而是至少一部分光被反射且在此后才穿过第二玻璃板而导致的。尤其在黑暗中可感知到这些重影,尤其在强烈入射的光源,例如迎面而来的运载工具的大灯的情况下。这些重影极具干扰性且是安全问题。

复合玻璃板通常也作为平视显示器(HUD)用于显示信息。在此,借助投影装置将图像投影到复合玻璃板上,以便为观察者将信息显现到视野中。在运载工具领域中,投影单元例如布置在仪表板上,从而在朝向观察者倾斜的复合玻璃板的最近玻璃面上朝观察者的方向反射投影的图像(例如参见EP 0 420 228 B1或DE 10 2012 211 729 A1)。在此,一部分光又进入复合玻璃板中并且现在例如在由观察者来看位于更外面的玻璃面的外界面层上反射,并且接着错位地从复合玻璃板中射出。这里也出现类似的效果,即相对于要显示的图像的幻像效果。

单纯传统地补偿幻像导致观察到透射中的重影的过补偿。这导致各个观察者被惹恼或在最坏的情况下获得错误信息。这个问题可以通过使玻璃板表面不再平行、而是以固定的角度布置来解决。这例如通过使中间层和/或玻璃板的至少一个是楔形的且具有连续线性和/或非线性增加和/或减小的厚度来实现。在运载工具制造中,厚度通常变化,以使得在复合玻璃板的朝着发动机室的下端设置最小厚度,而厚度朝着顶部增加。

具有楔形中间层的这种类型的复合玻璃板和它们所基于的光学定律是本身已知的并且例如描述在国际专利申请WO 2015/086234 A1和WO 2015/086233 A1或德国公开文献DE 196 11 483 A1和DE 195 35 053 A1中。

在现代的运输工具,如火车或机动车中,声学舒适性变得重要。为了改进复合玻璃板的声阻尼性能,通常在复合玻璃板的两个玻璃板之间层压多层中间层,所述多层中间层包括布置在两个层之间的声阻尼层。

WO 2018/081570 A1、US 2016/0341960 A1和EP 2 017 237 A1公开了楔形的多层中间层,所述中间层包括具有恒定厚度的层和具有楔形截面的层,其中具有恒定厚度的层包括布置在两个保护层之间的声阻尼层。

在其中该中间层中的染料浓度在其宽度、高度和厚度上恒定的具有楔形截面的着色中间层中的问题是,穿过该中间层的光透射率由于楔形截面而不在其面积上,即不在整个高度和整个宽度上恒定。因此,穿过该中间层的光透射率在中间层的较薄端比在中间层的较厚端更高且颜色更浅。随着厚度的增加,穿过该中间层的光透射率更低且颜色更深。

在WO 2019/189741 A1中公开了楔形的多层中间层,该中间层包括红外反射层、第一树脂层和第二树脂层,其中第一树脂层布置在红外反射层的第一表面侧,第二树脂层布置在与红外反射层的第一表面相对的第二表面侧,并且其中第一树脂层和第二树脂层中的至少一个具有0.1 mrad或更大的楔角,并且第一树脂层和第二树脂层中的至少一个包含着色剂。

本发明的目的在于提供具有楔形截面的多层的着色中间层,其中光透射率在其整个面积上是恒定的,颜色在其整个面积上是基本恒定的和/或其易于制造。

根据本发明,本发明的目的通过根据权利要求1的多层的着色热塑性中间层和根据权利要求12或13的方法实现。本发明还涉及根据并列权利要求的复合玻璃板、投影装置以及多层的着色热塑性中间层的用途。优选的实施方案由从属权利要求得出。

本发明涉及多层的着色热塑性中间层,其至少包括具有楔形截面的第一热塑性层和具有基本恒定厚度的第二热塑性层。

通过使第一热塑性层具有楔形截面且第二热塑性层具有基本恒定厚度,该多层的着色热塑性中间层具有楔形截面。即,该热塑性中间层具有较厚的第一端和较薄的第二端。从第二端到第一端的厚度增加可以在此是连续线性的或非线性的。

根据本发明,第一热塑性层是无色的且第二热塑性层是被染料着色的。

所述染料可以是例如油墨或着色颜料。与特别是无机的颜料相比,特别是有机的油墨的优点是其更容易的可分布性。然而,有机油墨不如无机颜料那样稳定并且更快老化。然而,无机颜料比有机油墨更可能聚集。本领域技术人员已知适合于各自的应用情况的油墨或着色颜料,因此在下面不再详细探讨。第二热塑性层中的染料浓度在其整个宽度、高度和厚度上是恒定的。

所述多层的着色热塑性中间层优选具有0.1 mrad至1.0 mrad,特别优选0.3 mrad至0.6 mrad,例如0.5 mrad的楔角。

多层的着色热塑性中间层在其较薄第二端处的厚度优选为0.3 mm至1.0 mm,特别优选0.6 mm至0.9 mm,例如0.76 mm。

在本申请中,层的基本恒定厚度被理解为层厚度在长度和宽度上,即因此在层的整个面积上在正常制造公差的范围内是恒定的。优选地,这意味着厚度变化不大于3%,优选不大于2%,特别优选不大于1%。

在一个实施方案中,第一热塑性层包含至少聚乙烯醇缩丁醛(PVB)、乙烯乙酸乙烯酯(EVA)、聚氨酯(PU)或其混合物或共聚物或衍生物,优选聚乙烯醇缩丁醛(PVB),特别优选聚乙烯醇缩丁醛(PVB)和增塑剂。

在一个实施方案中,第二热塑性层包含染料和至少聚乙烯醇缩丁醛(PVB)、乙烯乙酸乙烯酯(EVA)、聚氨酯(PU)或其混合物或共聚物或衍生物,优选聚乙烯醇缩丁醛(PVB),特别优选聚乙烯醇缩丁醛(PVB)和增塑剂。

在一个实施方案中,根据本发明的多层的着色热塑性中间层另外包括具有基本恒定厚度的声阻尼层,其中声阻尼层布置在第一热塑性层和第二热塑性层之间。

该附加的声阻尼层可以是无色的或被染料着色的。

如上所述,染料可以是油墨或着色颜料。

因此,本发明还涉及多层的着色热塑性中间层,其至少包括如下次序的具有楔形截面的无色第一热塑性层、具有基本恒定厚度的声阻尼层和具有其基本恒定厚度的被染料着色的第二热塑性层,其中声阻尼层是无色的或被染料着色的。

声阻尼层优选薄于300μm(微米)。声阻尼层的厚度特别是70μm至130μm,例如100μm。

声阻尼层可至少包含聚乙烯醇缩丁醛(PVB)、乙烯乙酸乙烯酯(EVA)、聚氨酯(PU)、丙烯酸酯或其混合物或共聚物或衍生物和增塑剂,优选聚乙烯醇缩丁醛(PVB)和增塑剂。在声阻尼层被染料着色的实施方案中,声阻尼层另外还包含染料。

在一个实施方案中,所述多层的着色中间层另外包括第三热塑性层,其是无色的且具有楔形截面,其中第二热塑性层布置在第一热塑性层和第三热塑性层之间。

因此,本发明还涉及多层的着色热塑性中间层,其至少包括如下次序的具有楔形截面的无色第一热塑性层、具有基本恒定厚度的被染料着色的第二热塑性层和具有楔形截面的无色第三热塑性层。

无色的第三热塑性层优选具有0.05 mrad至0.5 mrad,特别优选0.15 mrad至0.3mrad,例如0.25 mrad的楔角。

应当理解,在多层的着色中间层另外包括具有楔形截面的第三热塑性层的实施方案中,具有楔形截面的层被布置成使得较薄端分别彼此叠置并且较厚端分别彼此叠置,即这两个层的厚度增加朝着相同方向。

第三热塑性层可至少包含聚乙烯醇缩丁醛(PVB)、乙烯乙酸乙烯酯(EVA)、聚氨酯(PU)或其混合物或共聚物或衍生物,优选聚乙烯醇缩丁醛(PVB),特别优选聚乙烯醇缩丁醛(PVB)和增塑剂。

在该实施方案中,第二热塑性层优选被设计为具有声阻尼性能的层。被设计为具有声阻尼性能的层的第二热塑性层优选具有小于300μm的厚度。

被设计为具有声阻尼性能的层的第二热塑性层可以至少包含聚乙烯醇缩丁醛(PVB)、乙烯乙酸乙烯酯(EVA)、聚氨酯(PU)、丙烯酸酯或其混合物或共聚物或衍生物和增塑剂,优选聚乙烯醇缩丁醛(PVB)和增塑剂。

在根据本发明的多层的热塑性中间层中,穿过该多层的着色热塑性中间层的光透射率优选在其整个面积上恒定。

在根据本发明的多层热塑性中间层的一个特别优选的实施方案中,多层的着色热塑性中间层的颜色在其整个面积上基本恒定。

在CIELab颜色模型中,通常将颜色差异计算为在不同测量点测量的两种颜色的L

在本申请的范围内,基本恒定的颜色意味着,根据汽车行业的要求的颜色距离,即考虑眼睛敏感度的欧几里德距离∆E'小于0.5,优选小于0.2。

其中

ΔL* = L

Δa* = a

Δb* = b

L

L

a

a

b

b

∆E'=考虑眼睛敏感度的两种颜色的L*a*b*值的欧几里德距离。

例如可以为L*=85、a*=-0.5和b*=-0.5。

多层的着色热塑性中间层可以任选额外地具有不同颜色强度的色带,即所谓的着色带(shaded band),如例如在US 4,562,023中所述。应当理解,在这种额外色带的区域中,光透射率和颜色不恒定。

本发明还涉及复合玻璃板,其至少包括第一玻璃板和第二玻璃板,它们通过根据本发明的多层的着色热塑性中间层相互接合。

根据本发明的多层的着色热塑性中间层如上所述具有楔形截面并且可以如在上述各个实施方式中那样形成。

根据本发明的复合玻璃板具有上边缘和下边缘。上边缘表示复合玻璃板的被设置用于在安装位置中指向上方的侧边缘。下边缘表示被设置用于在安装位置中指向下方的侧边缘。如果复合玻璃板是机动车的挡风玻璃板,则上边缘通常也称为顶边缘并且下边缘通常称为发动机边缘。

第一玻璃板和第二玻璃板分别具有外侧的和内部空间侧的表面和在它们之间延伸的环绕的侧边缘。在本发明的意义上,外侧表面表示被设置用于在安装位置中面向外部环境的主表面。在本发明的意义中,内部空间侧表面表示被设置用于在安装位置中面向内部空间的主表面。作为外玻璃板的那个玻璃板的内部空间侧表面和作为内玻璃板的那个玻璃板的外侧表面彼此面对,并且通过所述多层的着色热塑性中间层相互接合。

在一个实施方案中,第一玻璃板是外玻璃板,第二玻璃板是内玻璃板。在一个替代实施方案中,第一玻璃板是内玻璃板,第二玻璃板是外玻璃板。

在运载工具玻璃板中,内玻璃板表示被设置用于在安装位置中面向运载工具内部空间的玻璃板。外玻璃板表示被设置用于在安装位置中面向运载工具外部环境的玻璃板。

第一玻璃板和第二玻璃板具有基本恒定的截面。

然而,第一玻璃板和/或第二玻璃板也可以具有楔形截面。这种具有楔形截面的玻璃板的楔角优选为0.05 mrad至0.5 mrad,特别优选0.15 mrad至0.3 mrad,例如0.25mrad。

在本申请中,玻璃板的基本恒定的截面可以理解为玻璃板的厚度在长度和宽度上在正常制造公差的范围内是恒定的。优选地,这意味着厚度变化不超过7%,优选不超过5%,特别优选不超过3%。

由于根据本发明的复合玻璃板包括根据本发明的具有楔形截面的多层的着色热塑性中间层和两个具有基本恒定厚度或具有楔形截面的玻璃板,根据本发明的复合玻璃板具有楔形截面。

应该理解,截面是指在下边缘和上边缘之间的垂直走向的截面。在根据本发明的复合玻璃板中,厚度从下边缘到上边缘增加。因此,较厚的第一端位于复合玻璃板的上边缘处,而较薄的第二端位于其下边缘处。这同样适用于根据本发明的多层的着色热塑性中间层和具有如上在各个实施方案中描述的根据本发明的多层的着色热塑性中间层的一个楔形层或多个楔形层。

在运载工具制造中,厚度通常如此变化,以使得在复合玻璃板的朝着发动机室的下端处设置最小厚度,而厚度朝着顶部增加。

根据本发明的复合玻璃板的楔角优选为0.1 mrad至1.0 mrad,特别优选0.3 mrad至0.6 mrad,例如为0.5 mrad。

根据本发明的复合玻璃板可包括一个或多个附加的中间层,特别是功能性中间层,其中这些附加的中间层具有基本恒定的厚度。即,所述一个或多个附加中间层不具有楔角。

该至少一个附加中间层布置在第一玻璃板和多层的着色热塑性中间层之间或在第二玻璃板和多层的着色热塑性中间层之间。如果根据本发明的复合玻璃板具有两个或更多个附加中间层,则可能的是,附加中间层的至少一个布置第一玻璃板和多层的着色热塑性中间层之间,且附加中间层的至少一个布置在第二玻璃板和多层的着色热塑性中间层之间。

附加中间层尤其可以是红外辐射反射层、紫外辐射吸收层、屏障层或它们的组合。在存在多个附加中间层的情况下,它们也可以具有不同的功能。

附加中间层也可以被设计为具有声阻尼性能的功能性中间层。应该理解,如果多层的着色热塑性中间层没有已包括声阻尼性能的层,则附加中间层优选此时被设计为具有声阻尼性能的功能性中间层。

第一玻璃板和第二玻璃板优选由玻璃制成,尤其优选由钠钙玻璃制成,如其对于窗户玻璃板而言常见的那样。但这些玻璃板也可以由其它玻璃类型制成,例如石英玻璃、硼硅酸盐玻璃或铝硅酸盐玻璃,或由刚性清澈塑料,例如聚碳酸酯或聚甲基丙烯酸甲酯制成。

第一玻璃板和/或第二玻璃板可以具有抗反射涂层、抗粘涂层、抗刮涂层、光催化涂层、可电加热涂层、防晒涂层和/或低辐射涂层。

第一玻璃板和第二玻璃板的厚度可以广泛地变化,并且因此适配在各个情况下的要求。第一玻璃板和第二玻璃板优选具有1 mm至5 mm,特别优选1 mm至3 mm的厚度。例如,在安装位置中作为外玻璃板的那个玻璃板为2.1 mm厚,在安装位置中作为内玻璃板的那个玻璃板为1.6 mm厚。然而,第一玻璃板或第二玻璃板,尤其作为内玻璃板的那个玻璃板也可以是具有例如0.55 mm厚度的薄玻璃。

如上所述,第一玻璃板和/或第二玻璃板也可以具有楔形截面。在这种情况下,厚度在较薄端处优选为1 mm至5 mm。

第一玻璃板和第二玻璃板的高度,即在挡风玻璃板的情况下,复合玻璃板的顶边缘和复合玻璃板的发动机边缘之间的距离优选为0.8 m至1.40 m,特别优选0.9 m至1.25m,例如1.0 m。应该理解,多层的着色热塑性中间层和任选的附加中间层的高度因此也优选为0.8 m至1.40 m,更优选0.9 m至1.25 m,例如1.0 m。

根据本发明的复合玻璃板可以是运载工具玻璃板。运载工具玻璃板被设置用于将运载工具内部空间与外部环境隔开。因此,运载工具玻璃板是用于或被设置用于运载工具车身的窗户开口中的窗户玻璃板。根据本发明的复合玻璃板尤其是机动车的挡风玻璃板。

第一玻璃板和第二玻璃板可以彼此独立地是清澈且无色的,但是也可以是上色、浑浊或着色的。在一个优选的实施方式中,尤其当复合玻璃板是挡风玻璃板时,穿过复合玻璃板的总透射率大于70%。术语总透射率基于由ECE-R 43,附录3,第9.1款所规定的检测机动车玻璃板的光透射率的方法。第一玻璃板和第二玻璃板例如可以由未预加应力、部分预加应力或预加应力的玻璃构成。

在被设置为挡风玻璃板的复合玻璃板中,这样设计该着色或上色,以使得复合玻璃板在380 nm至780 nm的光谱范围内具有大于70%的光透射率。在被设置为顶玻璃板或后方侧玻璃板的复合玻璃板的情况下,所述着色或上色也可以被设计为更深,并且该复合玻璃板因此在380 nm至780 nm的光谱范围内具有70%或更低的光透射率。

根据本发明的复合玻璃板可以另外包括覆盖印刷物,其尤其是由深色,优选黑色的搪瓷制成。覆盖印刷物尤其是外周的,即框架状的覆盖印刷物。外周的覆盖印刷物首先用作复合玻璃板的组装胶粘剂的UV防护。覆盖印刷物可以被设计为是不透明且整面的。覆盖印刷物也可以至少局部地被设计为半透明的,例如被设计为点光栅、条光栅或方格光栅。替代地,覆盖印刷物也可以具有梯度,例如从不透明的覆盖到半透明的覆盖。覆盖印刷物通常施加在安装位置中作为外玻璃板的那个玻璃板的内部空间侧表面上或安装位置中作为内玻璃板的那个玻璃板的内部空间侧表面上。

根据本发明的复合玻璃板优选在空间的一个或多个方向上弯曲,如对于机动车玻璃板常见的那样,其中典型的曲率半径为约10 cm至约40 m。然而,例如当复合玻璃被设置为公交车、火车或拖拉机的玻璃板时,该复合玻璃也可以是平坦的。

根据本发明的复合玻璃板可以作为平视显示器(HUD)用于显示信息。

本发明还涉及用于平视显示器(HUD)的投影装置,其至少包括根据本发明的复合玻璃板和投影器。如HUD中常见的那样,投影器照射挡风玻璃板的如下区域,在该区域中辐射朝着观察者(驾驶员)被反射,由此产生虚拟图像,观察者在从他来看在挡风玻璃板后方察觉到该虚拟图像。挡风玻璃板的可被投影器照射的区域被称为HUD区域。投影器的光束方向可以通常通过反射镜来改变,尤其是垂直地改变,以便使投影与观察者的身体尺寸相匹配。观察者的眼睛在给定的反射镜位置中必须所处的区域被称为眼动范围窗口。该眼动范围窗口可以通过反射镜的调整被垂直地移动,其中整个由此可到达的区域(即所有可能的眼动范围窗口的叠加)被称为眼动范围。位于眼动范围内的观察者可以察觉到虚拟图像。因此当然意味着,观察者的眼睛必须位于眼动范围内,而不是例如整个身体。

这里使用的来自HUD领域的专业术语通常是本领域技术人员已知的。对于详细描述,参阅慕尼黑工业大学信息学院的Alexander Neumann 的博士论文“Simulationsbasierte Messtechnik zur Prüfung von Head-Up Displays”(慕尼黑:慕尼黑工业大学的大学图书馆,2012),特别是第2章“Das Head-Up Display”。

根据本发明的多层的着色热塑性中间层和/或根据本发明的复合玻璃板的上述优选实施方式也相应地适用于包括根据本发明的复合玻璃板和投影器的投影装置。

本发明还涉及制造多层的着色热塑性中间层的方法,其中该方法至少包括共挤出至少一个具有楔形截面的无色的第一热塑性层和具有基本恒定厚度的被染料着色的第二热塑性层的步骤。

所述挤出通常在150℃与200℃的温度下进行。

在该方法的一个实施方案中,该方法包括共挤出具有楔形截面的无色第一热塑性层和具有基本恒定厚度的被染料着色的第二热塑性层的步骤。对于该方法的该实施方案,需要两个挤出机,一个用于无色的第一热塑性层,一个用于被染料着色的第二热塑性层。这两个挤出机在此连接到双缝喷嘴。

在该方法的另一个实施方案中,该方法包括共挤出具有楔形截面的无色第一热塑性层、具有基本恒定厚度的被染料着色的第二热塑性层和具有楔形截面的无色第三热塑性层的步骤,其中这样挤出这些层,以使得被染料着色的第二热塑性层布置在无色第一热塑性层和无色第三热塑性层之间。对于该方法的该实施方案,需要两个挤出机,一个用于两个外层,即无色第一热塑性层和无色第三热塑性层的挤出机和一个用于被染料着色的第二热塑性层的挤出机。这两个挤出机在此连接到三缝喷嘴。

在该方法的另一个实施方案中,该方法包括共挤出具有楔形截面的无色第一热塑性层、具有基本恒定厚度的声阻尼层和具有基本恒定厚度的被染料着色的第二热塑性层的步骤,其中这样挤出这些层,以使得声阻尼层布置在第一热塑性层和第二热塑性层之间。对于该方法的该实施方案,需要三个挤出机,即用于无色第一热塑性层的挤出机、用于声阻尼层的挤出机和用于被染料着色的第二热塑性层的挤出机。这三个挤出机在此连接到三缝喷嘴。该方法的一个实施方案中,声阻尼层是无色的,在一个替代实施方案中,声阻尼层是被染料着色的。在其中声阻尼层是被染料着色的实施方案中,尤其必须这样选择染料和其在被染料着色的声阻尼层中的浓度以及染料和其在被染料着色的第二热塑性层中的浓度,以使得所述多层的着色热塑性中间层的所得颜色和光透射率符合各自的所需要求。

本发明还涉及制造多层的着色热塑性中间层的方法,其中该方法至少包括下列步骤:

a) 提供具有楔形截面的无色第一热塑性层;

b) 挤出具有基本恒定厚度的被染料着色的第二热塑性层;

c) 将第一热塑性层和第二热塑性层以面形式彼此叠置;

d) 将第一热塑性层和第二热塑性层至少在环绕的边缘区域中接合。

在步骤a)中提供具有楔形截面的无色第一热塑性层可以通过挤出楔形层来进行。替代地,可以通过挤出具有恒定厚度的无色热塑性层和随后拉伸该层来提供具有楔形截面的无色第一热塑性层。本领域技术人员已知用于拉伸具有恒定厚度的热塑性层以制造具有楔形截面的热塑性层的合适方法。

步骤a)和b)也可以以相反的次序进行。

将第一热塑性层和第二热塑性层至少在环绕的边缘区域中接合可以例如通过加热到高于40℃的温度,例如80℃的温度至少10分钟,例如20分钟的时间段来进行。

替代地,将第一热塑性层和第二热塑性层至少在环绕的边缘区域中接合也可以借助化学品,例如醇,特别是乙醇或异丙醇来进行。

应当理解,将第一热塑性层和第二热塑性层接合也可以整面地进行。

将第一热塑性层和第二热塑性层接合也可以在包括第一玻璃板、第二玻璃板和位于其间的根据本发明的多层的着色热塑性中间层的根据本发明的复合玻璃板的层压过程中才进行。在这种情况下,接合整面地进行。

如果所述多层的着色热塑性层包括比第一热塑性层和第二热塑性层更多的层,则应当理解所述方法在该实施方案中包括提供所述至少一个附加层作为进一步的步骤,在步骤c)中将第一热塑性塑料层、第二热塑性层和至少一个附加层以所需次序以面形式彼此叠置,并且在步骤d)中然后将这些层至少在环绕的边缘区域中彼此接合。

所述至少一个附加层可以被设计为例如声阻尼层或第三热塑性层。

在一个优选实施方案中,根据本发明的方法在步骤b)和c)之间包括额外的步骤e),其中将凹坑压入第一热塑性层的表面的至少一个中和第二热塑性层的表面的至少一个中。借助压入的凹坑,可以实现10μm至75μm,优选25μm至75μm,特别优选35μm至65μm,例如50μm的表面粗糙度Rz。

用于压入凹坑的方法例如在公开文献US 5,455,103、US 6,863,956 B1和US 7,883,761 B2中公开。

替代地,还可以通过本领域技术人员已知的熔融断裂方法来实现所述热塑性层中的15μm至45μm,例如30μm的表面粗糙度Rz。

如果在第一热塑性层的表面的仅一个上和在第二热塑性层的表面的仅一个上压入,则在步骤c)中第一热塑性层和第二热塑性层以面形式彼此叠置,以使得压入凹坑的表面彼此面对。通过压入的凹坑,在将第一热塑性层与第二热塑性层接合时实现更好的排气,并防止根据本发明的多层的着色热塑性中间层的浑浊。这样的浑浊可能由于光透射率和着色层的颜色随着着色层厚度变化而发生。由于压入的凹坑,如上所述实现更好的排气并且两个层更好地相互熔合。

如果多层的着色热塑性层包括比第一热塑性层和第二热塑性层更多的层,则优选地分别在附加层(其例如可以被设计为声阻尼层或第三热塑性层)的表面的至少一个上同样压入凹坑,以使得在这种情况下也可以实现更好的排气和并因此防止浑浊。

在一个特别优选的实施方案中,分别在为了制造根据本发明的多层的着色热塑性中间层而提供的层的两个表面中压入凹坑。

本发明还涉及制造用于平视显示器(HUD)的着色的复合玻璃板的方法,其中该复合玻璃板具有第一玻璃板、第二玻璃板和布置在第一玻璃板和第二玻璃板之间的具有楔形截面的多层的着色热塑性中间层,并且其中在该方法中至少:

a) 提供第一玻璃板和第二玻璃板;

b) 提供具有楔形截面的多层的着色热塑性中间层;

c) 将多层的着色热塑性中间层以面形式布置在第一玻璃板和第二玻璃板之间;和

d) 将所述第一玻璃板、多层的着色热塑性中间层和第二玻璃板通过层压而接合。

所述具有楔形截面的多层的着色热塑性中间层的提供可以根据上述方法之一进行。

该方法可以额外地包括以下步骤:提供至少一个附加中间层,并且将它们彼此独立地布置在第一玻璃板和多层的着色热塑性中间层之间或在第二玻璃板和多层的着色热塑性中间层之间。所述至少一个附加中间层具有基本恒定的厚度。在提供一个附加中间层时,因此可以将其布置在第一玻璃板和多层的着色热塑性中间层之间或在第二玻璃板和多层的着色热塑性中间层之间。在提供多于一个附加中间层时,它们因此可以要么布置在第一玻璃板和多层的着色热塑性中间层之间或要么在第二玻璃板和多层的着色热塑性中间层之间,或可以既在第一玻璃板和多层的着色热塑性中间层之间、也在第二玻璃板和多层的着色热塑性中间层之间布置这些附加热塑性中间层。

所述至少一个附加中间层优选是功能性中间层,尤其是红外反射层、紫外辐射吸收层、屏障层、具有声阻尼性能的中间层或其组合。在存在多个附加中间层的情况下,它们也可以具有不同的功能。

如果复合玻璃板应弯曲,则优选在层压之前使第一玻璃板和第二玻璃板经受弯曲过程。优选地,第一玻璃板和第二玻璃板共同地(即同时且通过相同的工具)一致地弯曲,因为由此玻璃板的形状对于稍后进行的层压而言最佳地彼此协调。玻璃弯曲过程的典型温度为例如500℃至700℃。

根据本发明的复合玻璃板的上述优选的实施方式相应地也适用于制造根据本发明的复合玻璃板的方法。

本发明还涉及根据本发明的多层的着色热塑性中间层在用于水陆空交通运输工具中,尤其机动车中,特别用于机动车的挡风玻璃板中的用途。

本发明还涉及根据本发明的复合玻璃板在水陆空交通运输工具中,尤其用于机动车中的运载工具玻璃板,尤其用于机动车中的挡风玻璃板中的用途。

下面借助附图和实施例对本发明进行详细解释。附图是示意图,并且不是按比例的。附图不以任何方式限制本发明。

其中:

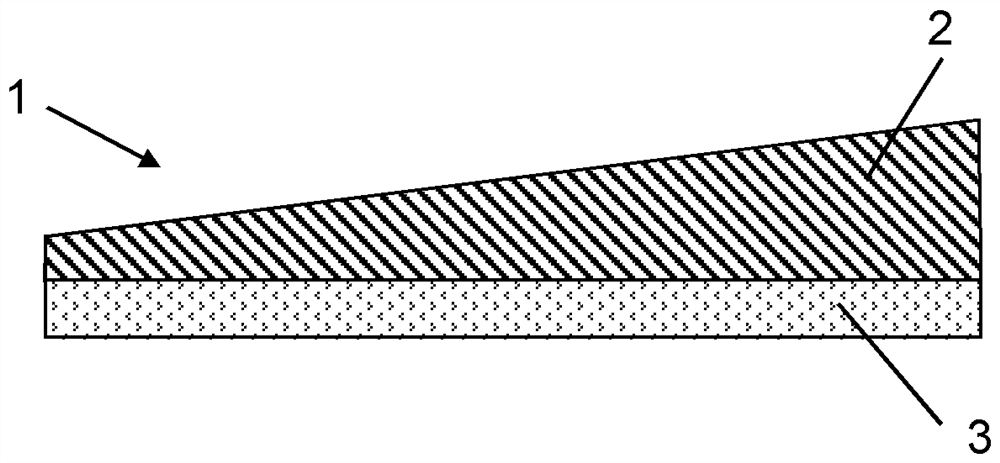

图1示出了根据本发明的多层的着色热塑性中间层的一个实施方案的截面;

图2示出了根据本发明的多层的着色热塑性中间层的另一个实施方案的截面;

图3示出了根据本发明的多层的着色热塑性中间层的另一个实施方案的截面;

图4示出了根据本发明的多层的着色热塑性中间层的另一个实施方案的截面;

图5示出了根据本发明的多层的着色热塑性中间层的另一个实施方案的截面;

图6示出了根据本发明的复合玻璃板的一个实施方案的截面;

图7示出了根据本发明的复合玻璃板的另一个实施方案的截面;

图8示出了根据本发明的复合玻璃板的另一个实施方案的截面;

图9示出了根据本发明的投影装置的一个实施方案的截面;

图10示出了根据本发明的方法的一个实施方案的流程图;

图11示出了根据本发明的方法的另一个实施方案的流程图。

在图1中示出了根据本发明的多层的着色热塑性中间层1的实施方案的截面。在图1所示的实施方案中,该多层的着色热塑性中间层1由具有楔形截面的第一热塑性层2和具有恒定厚度的第二热塑性层3组成。因此,第一热塑性层具有较厚的第一端和较薄的第二端。从第一热塑性层2的第二端到第一端的厚度增加和因此从多层的着色热塑性中间层1的第二端到第一端的厚度增加在图1所示的实施方案中是连续线性的。第一热塑性层2是无色的且第二热塑性层3是例如被油墨着色的。第二热塑性层3是例如绿色着色的。但原则上,各种其它颜色都是可能的,其中汽车市场的典型颜色是绿色、蓝色和灰色。

在图1所示的实施方案中,第一热塑性层2和因此多层的着色热塑性中间层1具有0.5 mrad的楔角。

第一热塑性层2例如在其较薄的第二端为0.38 mm厚,且第二热塑性层3为0.38 mm厚。因此,在图1所示的实施方案中,多层的着色热塑性中间层1在其较薄的第二端为0.76mm厚。

在图1所示的实施方案中,第一热塑性层2和第二热塑性层3由例如PVB组成,其中第二热塑性层3如上所述被油墨着色。

图2示出了根据本发明的多层的着色热塑性中间层1的另一个实施方案的截面。图2中所示的实施方案与图1中所示的不同之处仅在于,第一热塑性层2和因此多层的着色热塑性中间层1在截面中在较厚的第一端具有平台。

图3示出了根据本发明的多层的着色热塑性中间层1的另一个实施方案的截面。图3所示的实施方案与图1中所示的不同之处仅在于,在第一热塑性层2中和因此在多层的着色热塑性中间层1中,楔角在较薄的第二端到较厚的第一端的走向上变化。

图4示出了根据本发明的多层的着色热塑性中间层1的另一个实施方案的截面。图4所示的实施方案与图1所示的不同之处在于,多层的着色热塑性中间层1除了第一热塑性层2和第二热塑性层3外具有声阻尼层4,该声阻尼层布置在第一热塑性层2和第二热塑性层3之间。该声阻尼层具有图4中所示的100 μm(微米)的恒定厚度,是无色的并且包含PVB和增塑剂。

图5示出了根据本发明的多层的着色热塑性中间层1的另一个实施方案的截面。图5所示的实施方案与图1所示的不同之处在于,多层的着色热塑性中间层1除了第一热塑性层2和第二热塑性层3之外还具有第三热塑性层5,该第三热塑性层是无色的并具有楔形截面。在图5所示的实施方案中,第二热塑性层3布置在第一热塑性层2和第三热塑性层5之间。第一热塑性层2的楔角和第三热塑性层5的楔角在图5所示的实施方案中分别为例如0.2mrad,以使得多层的着色的热塑性中间层1在图5中所示的实施方案中具有0.4 mrad的楔角。在图5所示的实施方案中,第一热塑性层2的厚度为例如0.33 mm,且第三热塑性层5的厚度为例如0.33 mm,分别在较薄端。第二热塑性层3在图5所示的实施方案中例如是厚度为100μm的声阻尼层,以使得多层的着色热塑性中间层1的厚度在较薄的第二端处为0.76 mm。第一热塑性层2和第三热塑性层5包含例如PVB,且第二热塑性层3包含例如PVB和增塑剂和染料。

图6示出了根据本发明的复合玻璃板6的一个实施方案的截面。其包括第一玻璃板7和第二玻璃板8,它们通过多层的着色热塑性中间层1相互接合。多层的着色热塑性中间层1如图1中所示构造,并因此包括第一热塑性层2和第二热塑性层3。在图6所示的实施方案中,第一玻璃板7和第二玻璃板8例如由钠钙玻璃组成并具有各自2.1 mm的厚度。但是,第一玻璃板7和第二玻璃板8也可以具有不同厚度。第一玻璃板7和第二玻璃板8在图6所示的实施方案中没有楔角。然而,第一玻璃板7和/或第二玻璃板8也可以具有楔角,即具有楔形截面。在图6所示的实施方案中,在安装位置中第一玻璃板7是复合玻璃板6的外玻璃板且第二玻璃板8是内玻璃板。也可以第一玻璃板7是内玻璃板且第二玻璃板8是外玻璃板。

图7示出了根据本发明的复合玻璃板6的另一个实施方案的截面。其与图6所示的实施方案的不同之处仅在于,多层的着色热塑性中间层1如图4中所示构造。

图8示出了根据本发明的复合玻璃板6的另一个实施方案的截面。其与图6所示的实施方案的不同之处仅在于,多层的着色热塑性中间层1如图5中所示构造。

图9示出了根据本发明的投影装置9的截面。投影装置9包括复合玻璃板6,特别是载人轿车的挡风玻璃板,其具有上边缘O和下边缘U和图9中未示出的两个侧边缘。在图9所示的投影装置9中,复合玻璃板6对应于图6中所示的复合玻璃板。投影装置9还包括投影器11,该投影器指向复合玻璃板6的区域B。在通常被称为HUD区域的区域B中,可以由投影器11产生图像,当观察者10 (运载工具驾驶员)的眼睛处于所谓的眼动范围E内时,该图像被他察觉为复合玻璃板6的背离他的那面上的虚拟图像。

图10示出了制造根据本发明的多层的着色热塑性中间层1的根据本发明的方法的实施方案的流程图。

根据本发明的方法的在图10 所示的实施方案包括提供具有楔形截面的无色第一热塑性层2作为第一步骤I。提供所述具有楔形截面的无色第一热塑性层2可以通过挤出楔形层来进行。然而,也可以通过挤出具有恒定厚度的无色热塑性层和随后拉伸该层来提供所述具有楔形截面的无色第一热塑性层2。

在第二步骤II中,根据本发明的方法的在图10中所示的实施方案包括借助挤出来提供具有基本恒定厚度的被染料着色的第二热塑性层3。

步骤I和II也可以以相反的次序进行。

在第三步骤III中,根据本发明的方法的在图10中所示的实施方案中,第一热塑性层2和第二热塑性层3以面形式彼此叠置。

在第四步骤IV中,根据本发明的方法的在图10中所示的实施方案包括将第一热塑性层2和第二热塑性层3至少在边缘区域中接合。将第一热塑性层2和第二热塑性层3至少在边缘区域中接合可以例如通过加热到高于40℃,例如80℃的温度,或借助化学品,例如醇,特别是乙醇或异丙醇进行。

图11示出了制造根据本发明的多层的着色热塑性中间层1的根据本发明的方法的另一个实施方案的流程图。

根据本发明的方法的在图11所示的实施方案与图10 中所示的不同之处仅在于,其具有额外的步骤IIa。在步骤IIa中,将凹坑压入第一热塑性层2的表面的至少一个中和第二热塑性层3的表面的至少一个中。如果凹坑分别仅压入第一热塑性层2和第二热塑性层3的一个表面中,则第一热塑性层2和第二热塑性层3在步骤III中优选以面形式彼此叠置,以使得压入的表面直接彼此相邻地布置。通过压入的凹坑,在步骤IV中实现更好的排气,并且防止多层的着色热塑性中间层1的浑浊。

附图标记列表:

1 多层的着色热塑性中间层

2 第一热塑性层

3 第二热塑性层

4 声阻尼层

5 第三热塑性层

6 复合玻璃板

7 第一玻璃板

8 第二玻璃板

9 投影装置

10 观察者,运载工具驾驶员

11 投影器

B 复合玻璃板6的HUD区域

E 眼动范围、眼动范围窗口

O 复合玻璃板的上面的玻璃板边缘/上边缘/顶边缘

U 复合玻璃板的下面的玻璃板边缘/下边缘/发动机边缘。