一种复合管材封口装置

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及管材加工技术领域,特别涉及一种复合管材封口装置。

背景技术

复合管材是现代管材发展的重点,其中钢塑复合管又是复合管材的一个重要种类。复合管材因其具有承压能力高,耐磨、耐腐蚀能力强,使用寿命长等诸多优点,被广泛应用于石油、化工、建筑、煤炭、交通等行业。其承压能力的提高主要依赖钢骨架加强层,为防止复合管端面裸露的钢骨架或钢丝网在使用过程中受介质腐蚀破坏,造成管材泄漏,影响复合管的使用寿命,在使用中必须对复合管的端面进行密封。端面密封的可靠性直接影响管材的使用寿命和安全性。现有技术中,复合管端面密封技术,主要是注塑封口、对接焊封口和内外模具挤压封口。采用注塑封口,只将管材端部内壁与裸露的钢骨架隔离,塑料收缩后钢骨架很容易将端面封口塑料顶开,导致钢骨架裸露,密封失效,输送的介质也很可能通过外壁渗入钢骨架进而对其产生腐蚀,留下安全隐患,不仅效率低,能耗也高。采用塑料对接焊封口技术,因其熔接层很薄,内壁粘接效果无法检测,虽然在能耗上得到了大幅度的降低,但其安全性反而比注塑封口更差。采用内外模具挤压并加热管材内外表面,使管材内外表面塑料流至管材端面二进行加热封口,但是该方式会导致封口后管材端部被挤压的部位壁厚减薄,使该管材封口位置的经、纬线很容易出现露出现象而造成封口失效。

发明内容

本发明的目的是提供一种复合管材封口装置,具有能耗低、密封效果好、对管道端部壁厚无影响的效果。

本发明的上述技术目的是通过以下技术方案得以实现的:一种复合管材封口装置,包括机架,所述机架上设有管材固定机构,所述管材固定机构的一侧设有封口机构,所述封口机构包括滑动连接在机架上的支撑架、驱动所述支撑架做支线往复运动的丝杠副机构,所述支撑架上转动连接有转轴、驱动转轴转动的电机,所述转轴靠近管材固定机构一端固定连接有刀头,所述刀头用于切除一复合管材内层和金属层,所述刀头靠近管材固定机构一侧可拆卸连接有封口模具。

本发明的进一步设置为:所述刀头为圆台型,所述刀头侧壁均匀设有若干刀片,所述刀头上设有若干吸气孔,所述转轴内设有吸气通道,所述吸气孔与吸气通道相连通,所述转轴上设有旋转接头,所述吸气通道与旋转接头相接。

本发明的进一步设置为:所述刀头的最大直径等于金属层外径。

本发明的进一步设置为:所述封口模具包括可拆卸连接在刀头上的内模和外模,所述内模嵌入复合管材内,外模包括位于复合管材外的环形模,所述环形模靠近刀头一侧设有加热片,所述加热片与复合管材端部相接,所述加热片、内模、切割后的复合管材外层和切割后的复合管材内层和金属层端面构成熔融腔体。

本发明的进一步设置为:所述内模外壁均匀设有若干条形凹槽,所述条形凹槽与复合管材轴心平行。

本发明的进一步设置为:所述内模和环形模内设有冷却水管,所述转轴内设有供冷却水管嵌入的腔体,所述冷却水管穿过转轴与旋转接头相接。

本发明的进一步设置为:所述管材固定机构包括固定连接在机架上的支架,所述支架上对称设有支撑杆,所述支撑杆上滑动连接有半圆形上压板,所述支架上设有驱动半圆形上压板上下移动的气缸,所述支架上设有半圆下压板。

本发明的进一步设置为:所述半圆上压板内可拆卸连接有上调节板,所述半圆下压板内可拆卸连接有下调节板。

本发明的进一步设置为:所述管材固定机构设有两个或多个。

本发明的有益效果是:

1.本发明设有管材固定机构和封口机构,封口机构包括刀头,复合管材被管材固定机构固定后,封口机构上的刀头将复合管材的内层和金属层去除,然后在刀头上连接封口模具,将复合管材外层熔融,熔融后的外层塑料在封口模具的作用下定型、冷却后形成端头密封。采用管材本身的材料熔融后进行封口,接口之间相容性良好,熔融后的塑料可与管材内壁牢固的粘接,能耗低,封口效率高。

2.刀头为圆台型,刀头的最大直径等于金属层外径,刀头侧壁设有若干刀片,电机驱动刀头旋转,丝杠副机构将刀头沿水平方向送入复合管材内,圆台型的刀头将复合管材内层和金属层进行切割,保留复合管材外层,复合管材内层和金属层的切割面为斜面,封口机构将复合管材外层熔融后可与复合管材内层以及金属层具有较大的接触面,保证粘接的牢固度。刀头上还设有吸气孔,刀头切割管材产生的碎屑可从吸气孔内排出,保证切割面的清洁度,便于后续封口。

3.封口模具包括内模和外模,采用刀头将复合管材切割完毕后,在刀头上安装封口模具,丝杠副机构驱动封口模具嵌入复合管材内,内模位于复合管材内,与复合管材内壁相接,外模的环形模与复合管材外壁相接,加热片与复合管材端部相接,加热片、内模、切割后的复合管材外层和切割后的复合管材内层和金属层端面构成熔融腔体,封口模具在丝杠副机构的驱动下,慢速向前移动,在向前移动的过程中,加热片将复合管材外层逐步熔融,并且此时熔融腔体空间缩小,加热片将熔融的塑料挤压至切割斜面处,使熔融塑料与切割斜面充分相接,向前移动到设定距离后,熔融塑料填充满整个熔融腔体,此时停止加热,向冷却水管导入冷却水,对熔融腔体内的塑料进行冷却,冷却完毕后,取出模具,管材端部即被封口。

4.加热片设置在复合管材端部,可逐步将切割后复合管材的外层进行熔融,便于对熔融的距离进行调控,确定封口厚度;同时也可避免对复合管材内壁或外壁加热导致内壁或外壁变形。

5.管材固定机构包括半圆形上压板和半圆形下压板,通过两个压板可将复合管材进行夹持。半圆上压板内可拆卸连接有上调节板,半圆下压板内可拆卸连接有下调节板,对于不同直径的复合管材,通过替换调节板即可对不同直径的复合管材进行夹持,并可保证不同直径复合管材的轴心始终与转轴轴心一致,便于后续封口操作。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

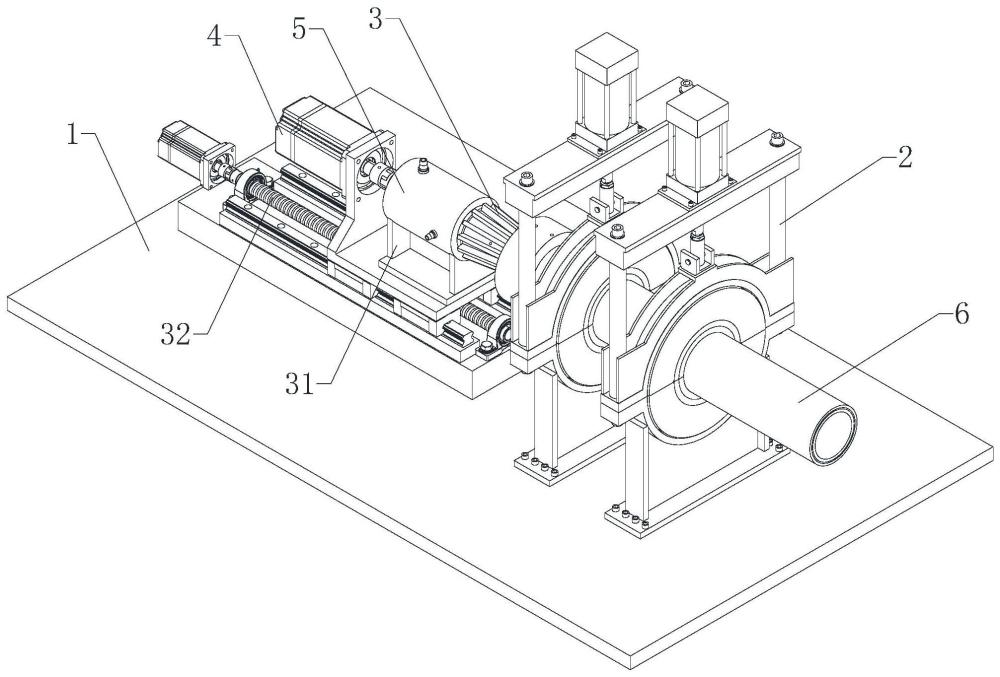

图1是本发明结构示意图。

图2是管材固定机构结构示意图。

图3是封口机构剖面示意图。

图4是封口模具剖面示意图。

图中,1、机架;2、管材固定机构;21、支架;22、支撑杆;23、上压板;24、下压板;25、气缸;26、上调节板;27、下调节板;3、封口机构;31、支撑架;32、丝杠副机构;33、转轴;34、刀头;341、刀片;342、吸气孔;343、吸气通道;35、封口模具;351、内模;352、外模;352a、环形模;352b、加热片;353、冷却水管;354、凹槽;4、电机;5、旋转连接头;6、复合管材;61、内层;62、金属层;63、外层。

具体实施方式

下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:一种复合管材封口装置,如图1、图2所示,包括机架1,机架1上设有管材固定机构2,管材固定机构2包括固定连接在机架1上的支架21,支架21上对称设有两个支撑杆22,支撑杆22上滑动连接有半圆形上压板23,支撑杆22顶部设有支架21,支架21上固定有气缸25,气缸25的输出端与半圆形上压板23固定连接,驱动半圆形上压板23上下移动,支架21上设有半圆形下压板24,气缸25驱动半圆形上压板23向下移动,使其与半圆形下压板24相接后,可形成用于固定复合管材6的圆形孔。半圆形上压板23内可拆卸连接有弧形上调节板26,半圆形下压板24内可拆卸连接有弧形下调节板27,通过更换上调节板26和下调节板27,可对不同管径的复合管材6进行夹持。本实施例中设有两个管材固定机构2,将管材端部进行夹持。

如图3所示,机架1上还设有封口机构3,封口机构3包括滑动连接在机架1上的支撑架31,机架1上设有驱动支撑架31做直线往复运动的丝杠副机构32,丝杠副机构32包括转动连接在机架1上的丝杠,丝杠上螺纹连接有螺母,螺母与支撑架31固定连接,丝杠一端固定有电机4,电机4驱动丝杠转动,丝杠通过螺母带动支撑架31移动。支撑架31上转动连接有转轴33,转轴33一端固定连接有电机4,另一端设有刀头34,刀头34朝向管材固定机构2一侧,刀头34用于切除复合管材6内层61和金属层62,刀头34靠近管材固定机构2一侧可拆卸连接有封口模具35。

如图3所示,刀头34为圆台型,刀头34侧壁均匀设有若干刀片341,刀头34的最大直径等于金属层62外径,最小直径小于复合管材6内径,丝杠副机构32可驱动刀头34向复合管材6方向移动,电机4可驱动刀头34旋转,刀头34逐步伸入复合管材6内,刀头34的轴心与复合管材6轴心重合,由于刀头34的最大直径等于金属层62外径,因此刀头34转动时可将复合管材6的内层61和金属层62进行切削,保留复合管材6外层63。由于刀头34为圆台型,复合管材6的切割面为斜面,可根据需求设定刀头34的切削深度。

如图3所示,刀头34上设有若干吸气孔342,刀头34和转轴33内设有吸气通道343,吸气孔342与吸气通道343相连通,转轴33上设有旋转连接头5,吸气通道343与旋转连接头5相连,旋转连接头5与吸尘风机相连,便于将刀头34切削过程中产生的碎屑进行清除。

根据不同管径的复合管材6,可采用不同规格的刀头34进行切削加工。

如图4所示,刀头34靠近复合管材6一端可拆卸连接有封口模具35,根据不同的复合管材6可更换不同的尺寸的封口模具35,封口模具35包括可拆卸连接在刀头34上的内模351和外模352,内模351嵌入复合管材6内,外模352包括位于复合管材6外的环形模352a,环形模352a靠近刀头34一侧设有加热片352b,加热片352b与复合管材6端部相接,加热片352b、内模351、切割后的复合管材6外层63和切割后的复合管材6内层61和金属层62端面构成熔融腔体。内模351和环形模352a内设有冷却水管353,转轴33内设有供内模351的冷却水管353嵌入的腔体,冷却水管353穿过转轴33与旋转接头相接。在封口时,打开加热片352b开关,对复合管材6外层63进行加热,复合管材6外层63受热后形成熔融状态,丝杠副机构32驱动封口模具35缓慢向前移动,使熔融后的管材填充整个熔融腔体,使熔融塑料与切割斜面充分相接,封口模具35向前移动到设定距离后,熔融塑料填充满整个熔融腔体,此时停止加热,向冷却水管353导入冷却水,对熔融腔体内的塑料进行冷却,冷却完毕后,取出模具,管材端部即被封口。

如图4所示,内模351外壁均匀设有若干条形凹槽354,条形凹槽354与复合管材6轴心平行,在封口模具35向复合管材6方向移动时,熔融腔体内的空气可从凹槽354内排出,有利于封口模具35向前移动,也有利于熔融塑料填充满整个熔融腔体,保证封口的强度。

- 一种罐体生产线及其翻边封口装置

- 一种瓦楞纸箱快速打包封口装置

- 一种真空灌液管封口装置

- 一种彩印包装用封口装置

- 一种复合管材全自动倒角封口装置用封口机构

- 一种钢骨架复合管材封口机及其封口方法