一种多电机动态同步调整方法及系统

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及纺织设备技术领域,特别是一种多电机动态同步调整系统及方法。

背景技术

环锭细纱机是纺织行业中的一种重要机械,是实现从粗纱到细纱的重要过程,在细纱工序中,牵伸传动系统是实现从粗纱到细纱的重要环节,是通过前、中、后罗拉转速不同与对应皮辊夹持纤维实现。

在实际的生产产线上,产线的长度会很长,因此罗拉的长度也会很长,一般会达到数十甚至上百米,如此长度如果采用单个电机驱使单个罗拉转动,无疑是很难驱动的,因此一般会采用分段驱动的方式驱使罗拉转动,即将罗拉分成多段(一般为前、中、后三段),在每一段都安装有一个电机,用来驱使相应分段的罗拉转动。但是由于安装的电机数量较多,因此在驱使罗拉转动时,可能因为会存在信号传递延迟等情况,造成电机在驱使罗拉转动时,每个分段的罗拉转动不同步或存在延迟,影响产品的质量。

发明内容

本发明的目的是为了解决上述问题,设计了一种多电机动态同步调整系统及方法,用于控制电机按照预设的参数同步运作,不会出现延迟等情况。

实现上述目的本发明的技术方案为,一种多电机动态同步调整方法,包括:将预先设定的动作参数写入每个电机所对应的控制器内,多个电机按照选定的动作参数同步动作。

进一步,所述控制器在控制对应的电机同步动作时,先给所有电机中的控制器发送同步基准信号,控制器按照接收的同步基准信号控制电机执行信号动作。

进一步,所述控制器按照接收的同步基准信号进行动作转换,判断电机是进行正转还是反转,及设定的动作参数或曲线运行方式。

进一步,所述控制器在控制对应的电机同步运作之后,会实时检测电机是否发生硬件错误,若检测到有电机在运转时发生错误或延迟,形成硬件信号,给总控系统实时报错,总控系统根据接收到报错信息,发送信号给所有的控制器,控制全部电机停止运作,接着对报错信息进行综合处理。

进一步,所述控制器在控制电机运作时,会按照设定的时刻表,分时刻从凸轮表中选择相应的电子凸轮比,并以该电子凸轮比所对应的运转时长控制电机运转。

本发明还提出了一种多电机动态同步调整系统,包括:多个用于驱动相应的罗拉转动的电机,且每个电机中都设置有控制器,所述控制器中预写有设定好的动作参数,多个所述电机根据设定的动作参数同步动作。

进一步,该调整系统还包括:

同步基准信号发射端,其与所述电机中的控制器连接,向控制器发送同步基准信号;

硬件错误检测端,其与所述电机连接,检测电机运转状态;

总控模块,其分别与所述硬件错误检测端和所述控制器连接。

进一步,所述同步基准信号发射端采用通讯总线依次多个所述电机中的控制器连接,所述硬件错误检测端采用通讯总线依次与多个所述电机连接,所述总控模块采用通讯总线分别与所述硬件错误检测端和所述控制器连接。

进一步,所述控制器根据同步基准信号发射端发射的同步基准信号,判断电机为正转或反转,及运行的同步速度。

进一步,所述总控模块接收到所述硬件错误检测端发送的报错信息后,发送信号给所述控制器,控制所有电机停止运转,然后对报错信息进行综合处理。

与现有技术相比其有益效果在于:

本发明中在每个电机中都设置有控制器,控制器自动按照预设好的动作参数控制所有电机同步动作,从而实现罗拉的所有分段可以同步运作,每个电机之间都是独立控制的,因此不会出现延迟等情况,比起现有技术中统一集中控制所有电机运作的方式,控制效果更高,并且信号延迟率也更低,可以有效提高产品的加工质量。

附图说明

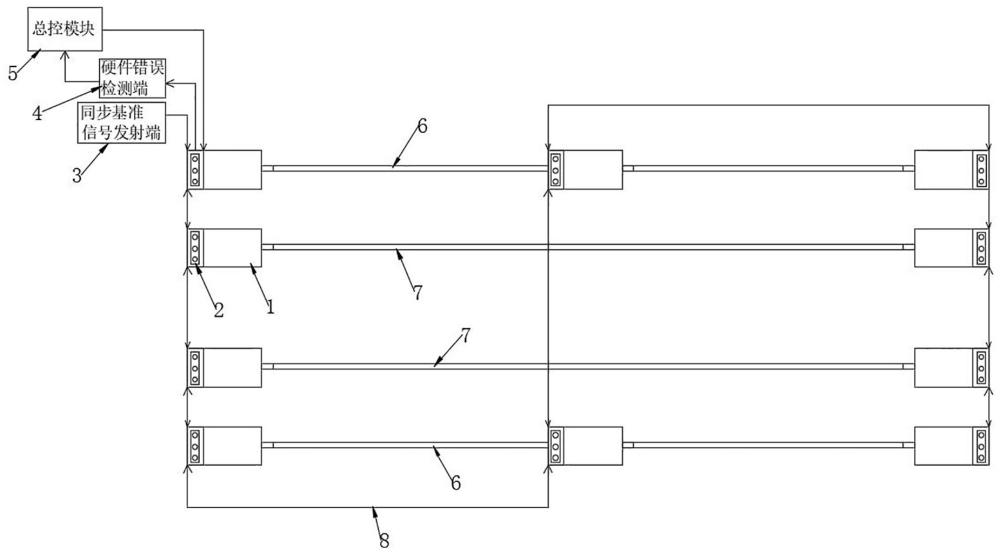

图1是本发明中多电机动态同步调整方法的流程框图;

图2是本发明中多电机动态同步调整系统的结构示意图。

图中,1、电机;2、控制器;3、同步基准信号发射端;4、硬件错误检测端;5、总控模块;6、中罗拉;7、后罗拉;8、RS485通讯总线。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图2所示,本实施例提出了一种多电机1动态同步调整方法及系统,其中该系统主要包括同步基准信号发射端3、硬件错误检测端4、总控模块5和多个电机1,其中在每个电机1中都设置有一个控制器2,在控制器中预先写有按照时间顺序分布的动作参数,上述的多个电机会按照按时间顺序分布的动作参数同步运作。

上述的同步基准信号发射端3采用通讯总线8与依次与每个电机1中的控制器2连接,总控模块5也是采用通讯总线8分别与每个电机1中的控制器2和硬件错误检测端4连接,硬件错误检测端4采用通讯总线8依次与多个电机1连接,其中通讯总线采用的是RS485通讯总线,RS485通讯总线可以在有电子噪声的环境下进行长距离有效率的通信,具有良好的抗干扰能力,因此采用它能较好的将信号传递给相应部件,不会出现信号延迟的问题。

本实施例中电机1是用于驱使罗拉转动的,由于罗拉的长度很长,因此单靠一个电机1难以驱使其转动,因此需要将罗拉分段驱动,上述的多个电机1分别设置于罗拉的前段、中段和后端,用于驱使相应分段的罗拉转动。

本参考图2,实施例中罗拉6包括中罗拉6和后罗拉7,其中中罗拉6和后罗拉7各设置有两个,其一般设置于产线的左右两侧,呈对称分布,如果单纯的靠电机1自动驱使相应分段的罗拉转动,由于电机1都是系统集中控制的,因此时间一长电机1之间就会出现延迟,就会造成前罗拉和后罗拉7么每个分段转动会出现不同步的现象,因此在每个电机1中都设置控制器2,每个控制器2控制各自对应的电机1转动,控制器2会严格按照设定的程序控制电机1运转,这样就可以保证所有罗拉转动是同步的。

电机1在运转时硬件错误检测端4会实时检测所有电机1的运转状态,并判断是否出现错误或延迟等现象。

参考图1,在实际工作时该多电机1动态同步调整方法主要包括以下步骤:

第一步、电机在运作时同步基准信号发射端会按照设定时间自动给所有电机1中的控制器2发射同步基准信号,控制器2在接收到同步基准信号后会对同步基准信号进行动作转换,自动判断电机1是正转还是翻转,及设定的动作参数或曲线运行方式,然后控制器2按照设定的动作参数控制电机1同步动作,从而利用电机驱动罗拉同步动作。其中控制器2在控制多个电机1同步动作时,先按照设定时刻表,从凸轮表中选择相应的电子凸轮比,并以该电子凸轮比按照设定的运转时长控制电机1运转;

第二步、硬件错误检测端4会实时检测所有电机1的运转状态,检测电机1是否发生硬件错误,若检测到有电机在运转时发生错误或延迟,形成硬件信号,给总控模块5实时报错;

第三步、当总控模块5接收到硬件错误检测端4发送过来的报错信号后,就会自动发送信号给所有的控制器2,控制全部电机1停止运作,接着对报错信息进行综合处理。

在第一步中,每个电子凸轮比的运转时长都是设定好的,每个电子凸轮比对应一个具体时刻,控制器2会按照时刻表自动在凸轮表中选中相应的电子凸轮比后,控制电机1按照对应的时长进行运转。因此采用此种方式,能严格保证所有电机1可以同步转动,延迟率十分低,一旦电机1运转状态出现问题也能及时控制所有电机1停止运转,防止问题进一步扩大。

其中第三步需要说明的是,现有技术中罗拉在转动时出现不同步或延迟等问题时,系统会先分析是哪个电机存在出现上述问题的情况,接着控制全部电机停止运转,这样一来又会出现另一个问题,在系统分析错误情况时到控制全部电机停止运转,这个中间过程会存在一个时间差,在这个时间差里电机还在运转,会对产品的质量产生直接影响,本发明是在系统检测到上述问题后,系统会先控制全部电机停止运作,然后再对上述问题进行分析,排查出现上述问题的原因,因此采用这种方式,不会对产品的质量产生影响。

总的来说,对比传统的控制方式,罗拉在转动时的延迟率更低,一旦出现延迟系统就会先控制所有罗拉停止转动,接着再排查造成上述问题的因素,可以极大提高产品的生产质量。

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

- 一种动态调整双活卷再同步速度的方法、系统及终端

- 一种动态调整双活卷再同步速度的方法、系统及终端