由受应力颗粒介质辅助的增材制造方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及增材制造领域,并涉及一种用于在制造零件期间实现构成材料的方法和设备。

也称作“3D打印”的增材制造是允许通过增材地堆叠连续的材料层来产生三维零件的制造技术。在本说明书中,术语“打印”用于指代通过增材制造方法来生产零件,并且术语“打印材料”指代在该方法期间成型并构成所制造的零件的全部或部分的材料。

背景技术

目前,增材制造方法主要可分为三大类:通过沉积材料的方法;通过选择性固化的方法;以及通过在粉末上喷涂粘结剂的方法。

在通过沉积材料的方法中,打印材料是以线材、颗粒或液体的形式提供的进料,它逐层地沉积或喷涂。这涉及例如熔融沉积成型(FDM,英文为“Fused depositionmodeling”)、液相沉积成型(LDM,英文为“Liquid deposition modeling”)或多喷嘴打印(MJP,英文为“Multi Jet Printing”)的方法。为了制造具有长悬臂(或大悬伸物)的复杂零件,这些方法要求使用底座和支撑件,除了零件之外,这些底座和支撑件还被打印,并且将零件保持就位或防止悬臂零件塌陷。对于这些方法,使用具有不合适的流动特性(例如:低粘度、不足的阈值应力,或具有显著的触变行为)的打印材料是不可行的或限于非常简单形状的零件。

在通过选择性固化的方法中,呈液态或粉末形式的打印材料置于容器中,例如激光的能量输送装置连续地逐层扫描该材料。在经过能量输送装置之前,打印材料本身可能在容器中以连续层的形式分布。包含在容器中的打印材料仅在能量输送装置扫描的精确位置处固化。没有进料,所有的打印材料都包含在容器中。在该方法结束时,初始包含在容器中的材料的选择性部分会构成最终零件。通过选择性固化的方法的示例是立体光刻设备(SLA,英文为“Stereolithography Apparatus”)、选择性激光熔融(SLM,英文为“SelectiveLaser Melting”)、选择性激光烧结(SLS,英文为“Selective Laser Sintering”),或电子束熔融(EBM,英文为“Electron Beam Melting”)。这些方法适用于呈固体粉末或可通过能量输送或光化学激活(UV或其它方式)而固化的液体的形式的不同材料族,例如金属、陶瓷或聚合物。仅当使用光源可固化高流动性的打印材料时,才可以应用于该材料,并且应用于柔软材料是不大明显的。

在通过在粉末上喷涂粘结剂的方法(例如粘结剂喷涂)中,在连续地分层布置在容器中的粉末上喷涂粘结剂。在喷涂粘结剂的位置处,粘结剂与粉末混合,并与之反应,从而产生由粘结剂和粉末构成的固体材料。打印材料是在喷涂粘结剂之后产生的,因此是由粘结剂和粉末的复合组装构成的。这些方法不允许实现会在沉积时熔融或还未聚合的单一打印材料的均匀零件。基于高流动性或柔软的单一打印材料来制造零件是不可能的。

专利申请US2018057682描述了一种在前述传统类别之外的增材制造方法。根据该方法,打印材料是基于硅酮的墨。该打印材料以液态沉积在由聚合物微凝胶颗粒构成的凝胶中。微凝胶颗粒中的每个都包括交联聚合物网络和有机溶剂。更具体地,微凝胶颗粒充有例如矿物油的有机溶剂。凝胶中的有机溶剂的质量比例优选地为90%至99.9%,或80至95%,或高于85%。根据该文献,硅酮与有机溶剂之间的界面表面张力有利于凝胶作为悬浮相的基于硅酮的墨的打印,这允许打印由硅酮制成的零件。所述示例仅描述2至6μm、或0.1μm至100μm的微凝胶颗粒平均直径。根据所述实施例,凝胶可以由优选地通过机械、电气、辐射、光子或其它作用而变得可延展或具有流动性的颗粒构成。在某些实施例中,可以对凝胶进行处理以去除溶剂并形成可容易地装袋以运输和销售的粉末,从而无需对于尤其是液态的基于油的产品所必需的高成本的容器。在该情况下,在打印之前,使用者必须通过将粉末与适量添加的有机溶剂混合来重构凝胶。该方法允许打印由硅酮制成的柔性零件,这在常规方法中是困难、甚至不可行的。然而,凝胶的配比是复杂的,并在储存、安全和操作方面存在问题。此外,硅酮沉积喷嘴在凝胶中留下仅不完美地封闭的凹槽,这意味着缓慢的打印速度和所打印的零件中的瑕疵。

发明内容

本发明的目的在于改善现有技术的增材制造方法。

为此,本发明涉及一种增材制造方法,其包括沉积材料以形成三维物体,在该方法中,执行将悬浮的材料沉积在受应力颗粒介质内的至少一个步骤,所述受应力颗粒介质包括:

-仅由离散和固体元素形式的材料构成的颗粒相,所述离散和固体元素在它们之间的接触区域中相互作用;以及

-气态间隙相。

这样的增材制造方法适于具有流动特性的材料,尤其是流体材料、柔软材料和粘弹性材料。因此,由于受应力颗粒介质施加到所产生的零件的整个表面上,能够以所要求的质量和高打印速度打印复杂形状的3D物体,例如有机组织。通过使得离散元素的干燥表面抵着离散元素的表面,构成受应力颗粒介质的离散元素适于它们的容器和在它们中的被打印物体的形状。

颗粒介质被称为是“受应力的”是因为构成它的元素相对于彼此受应力并由此适于本身在打印材料上施加应力。在优选示例中,颗粒介质受到施加在颗粒介质的每个元素上的重力的应力。包含颗粒介质的料池可通过将颗粒介质维持在其壁之间来补充该重力引起的应力。

本发明的另一目的是一种用于实施如上所述的方法的增材制造设备。该设备包括包含受应力颗粒介质的打印料池,该受应力颗粒介质包括:仅由离散和固体元素形式的材料构成的颗粒相,所述离散和固体元素在它们之间的接触区域中相互作用;和,气态间隙相。

根据该设备的一个实施例,该设备包括用于调节受应力颗粒介质的压力的设备。

所述增材制造方法可单独地或组合地包括以下附加特征:

-颗粒相的安息角小于40°;

-颗粒相的可压缩性小于200m/N;

-颗粒相的卡尔指数小于25;

-在离散元素之间存在放置受应力颗粒介质的环境条件;

-颗粒相是交联或无定形或结晶的单相材料;

-颗粒相是粉末状聚合物;

-颗粒相是粉末状脱水硅胶;

-颗粒相是粉末状聚乙酸乙烯酯;

-颗粒相是粉末状聚甲基丙烯酸甲酯;

-颗粒相由碳酸氢钠构成;

-颗粒相由砂构成;

-颗粒相由空心微球构成;

-空心微球的平均直径为100至200μm;

-构成空心微球的材料的密度为0.6至0.8g/cm3;

-空心微球的堆积密度为0.3至0.5g/cm3;

-所沉积的材料的粘度为10-1mPa.s至107mPa.s,优选地为102mPa.s至106mPa.s;

-所述方法另外还包括调节受应力颗粒介质的压力的步骤;

-所述方法另外还包括控制受应力颗粒介质的温度的步骤;

-气态间隙相包括惰性气体;

-气态间隙相包括空气;

-所沉积的材料是在交联之后形成硅酮弹性体的可交联硅酮化合物;

-颗粒相由研磨的硅酮颗粒构成。

附图说明

本发明的其它特征和优点将从以下参照附图做出的示意性地且绝无限制性的描述中变得明显,在附图中:

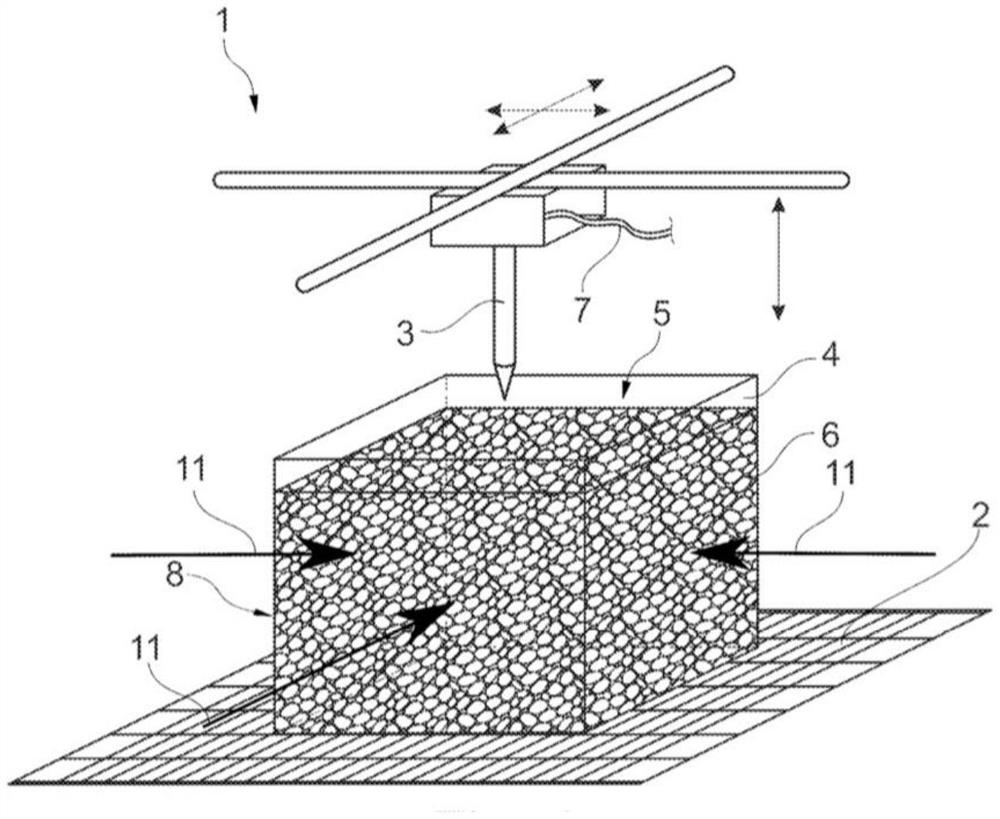

图1是根据本发明的设备的整体示意图;

图2是根据图1的设备的受应力介质的放大图;

图3示出图1的设备的喷嘴在受应力颗粒介质中的工作;

图4示出图1的设备的喷嘴在受应力颗粒介质中的工作;

图5示出图1的设备的喷嘴在受应力颗粒介质中的工作。

具体实施方式

图1示意性地示出根据本发明的增材制造设备。在本示例中,该设备是包括板2和材料沉积头的3D打印机1。材料沉积头在这里是打印喷嘴3。

打印喷嘴3可以相对于板2移动(例如:对于笛卡尔式打印机的三个正交平移),以使得喷嘴的端部能够占据有用的打印容量中的所有点。允许这三个平移的机械设备在3D打印机的领域中是公知的,在此不进行更详细地说明。

有用的打印容量由固定在板2上的打印料池4限定。在本示例中,料池4是平行六面体形的,并形成包括上部开口5的容器。

料池4包含由颗粒相6以及气态间隙相13构成的受应力颗粒介质8(见图2,该图是受应力颗粒介质的放大图)。在图1中,料池1由允许看见包含在其中的受应力颗粒介质8的透明材料制成。

受应力介质8的颗粒相6是可具有不同的外形尺寸的独立且单分散的物理元素的集合。颗粒相可以是例如粉末状固体,前提是:该粉末状固体是单分散的,即构成它的所有颗粒具有相同的尺寸或非常相似的尺寸;并且,该粉末状固体是均匀的,即它在所有位置都具有相同的特性或非常接近的特性。

颗粒相6是具有相同尺寸的固体颗粒的连续网络。换句话说,颗粒相互接触并且在受应力颗粒介质内的颗粒之间的相互作用受集体机制支配。既不是流体也不是固体的受应力颗粒介质不表现得像固体,这是因为它可变形、可分散并且可流动,并且不表现得像液体,这是因为例如当压缩它时,它膨胀。根据本发明的受应力颗粒介质不同于现有技术的填充有交联聚合物颗粒的凝胶,在这些凝胶中,颗粒处于溶解它们的有机溶剂中。在现有技术的这些凝胶中,颗粒因此不一定相互接触,并且机械特性源于与溶剂化相关的更为复杂的相互作用。

间隙相13优选地由空气构成,以使得3D打印机1所放置的环境空气也存在于颗粒相6的间隙中。作为变型,间隙相13可包括惰性气体,或惰性气体混合物(料池4则放置在填充有所期望的气体的密封壳体中)。间隙相13也可包括在料池4已经置于真空下之后存在的少量空气。

3D打印机1的机械结构和其轴向控制模式与通过沉积材料的3D打印机的机械结构和其轴向控制模式相同。由此,首先创建待打印零件的数字模型,然后将其切片为一组连续的水平面。对于这些切片中的每一个,喷嘴3然后会被控制以在确定的位置处沉积打印材料。打印材料由此逐层地沉积直至形成最终零件。

打印材料通过供给通道7供给到喷嘴3,该供给通道在图1中示意性地示出并且可以是适于所选择的打印材料的任何类型。

在进料可热成型并分别以线卷或颗粒料池的形式包装的情况下,供给通道7可以采取材料的线或颗粒的形式。在线卷的情况下,该线卷被展开,材料线通到喷嘴3。在颗粒料池的情况下,颗粒被挤出螺杆驱动并通到喷嘴3中。在所有情况下,喷嘴3适于将材料的线或颗粒加热到其熔融温度以上并以该熔融的形式沉积。

供给通道7也可以例如是管,在打印材料流动性足够高的情况下,打印材料在该管中流动。在该情况下,可通过安装在喷涂3上或设备上的其它位置的泵或例如注射器的活塞式设备(未示出)使得打印材料流动。

无论供给通道7的类型如何,喷嘴3适于通过其端部以待沉积的充分流动状态输送打印材料。

图2是受应力颗粒介质8的局部的放大图。颗粒相6是离散固体元素9的堆积物。如图2所示,由于其粉末状且不凝聚的特征,该堆积物借助于这些离散元素9自发的布置而遵循料池4的形状,这些离散元素在它们本身重量的作用下支承在彼此之上。离散元素9通过支承在每个离散元素9具有的与围绕它的离散元素9的接触区域12而彼此相互作用。受应力颗粒介质8包括这些离散元素9,以及位于离散元素9之间的气态间隙相13。受应力颗粒介质8的机械行为仅源自离散元素9之间的接触12的改变,而不受气态间隙相13影响,该气态间隙相仅在它允许离散元素9之间的接触区域12被改变的方面参与受应力颗粒介质8的机械表现。

离散元素9优选地不可变形(除了轻微的弹性变形),以使得通过支承在彼此之上,空气(或环绕3D打印机1的任何其它流体)间隙形成于离散元素9之间并构成气态间隙相13。实际上,受应力颗粒介质的环境条件也存在于离散元素之间。由此,如果3D打印机1位于地球大气的空气中,该空气会存在于间隙中。类似地,如果3D打印机1处于例如真空壳体中时,该真空则也存在于间隙中。真空的概念在此指的是这样的情况:在该情况下,在颗粒相6的间隙中,即在然后包括非常少的空气的气态相中,产生非常高的负压。

参照图3,通过离散元素9围绕其整个周围的移动,受应力颗粒介质8内的离散元素9的相对于彼此移动的能力允许将喷嘴3置入介质8中。图3是沿着喷嘴3的纵向轴线截取的截面的示意图,并且示出在已经被竖直地置入受应力颗粒介质8中之后的喷嘴3。

参照图4,离散元素9的相对于彼此移动的这种相同可能性允许喷嘴3在受应力颗粒介质8内移动并在该移动期间沉积打印材料。在喷嘴移动期间,该喷嘴使得存在于其路径上的离散元素9移动,而在喷嘴之后,离散元素9重新聚在一起并填充留下的空隙。因此,颗粒相6总是具有在整个喷嘴周围的相同均匀性,没有尾流或其它干扰。

受应力颗粒介质8在沉积的打印材料周围产生应力,该应力保证将打印材料维持在喷嘴3赋予的轮廓。在流动性非常高的打印材料的情况下,该应力形式特别有利,该打印材料在没有该应力的时候会流动。由于打印材料被维持在该受应力介质中,最终零件的外表面状态可取决于颗粒相6的粒度。

颗粒相的粒度优选地为1μm至1000μm,有利地为25至250μm,更有利地为75至150μm(这些值是按D50分布提供的)。然而,尽管该优选粒度允许在实施打印期间容易地使用颗粒相,然而粒度不是允许高质量打印的颗粒相的主要特征。

通过干燥受应力颗粒介质8来实现其功能,并因此可包含任何类型的基础材料,例如不稳定流体材料或在交联之前的任何聚合物,没有在新沉积的材料与受应力介质之间起反应的风险。这在卫生方面特别有利。

受应力颗粒介质8确保将打印材料维持在位置上达其固化所必需的长时间,而无论该固化是通过热学、化学、光化学处理或任何其它操作实现的。在通过暴露于辐射的固化的情况下,料池4优选地是透明的,并且粉末状固体至少部分地半透明,以免吸收光源。

图5是示出在制造过程中的零件10的轮廓的受应力颗粒介质8的竖直截面。零件10是在受应力颗粒介质8中可容易地打印的具有最高质量的零件的简单示例,尽管该零件包括长悬臂和截面突变。此外。这样的零件可以用具有流动性的打印材料来打印,例如橡胶相(温度高于或等于玻璃化转变温度)或液相(温度高于或等于熔融温度,例如基于半结晶热塑性材料的聚合物),或可交联的硅酮组合物。受应力颗粒介质不仅为零件的悬臂部分和截面突变提供支撑,而且还对于打印材料的每个层上施加一种容量受应力形式,即在所沉积的材料的整个轮廓上施加应力。

即使在高温下打印该打印材料,受应力介质也提供用于固化打印材料的稳定介质。

零件5一旦终止完成,则从受应力颗粒介质8取出,并可直接使用,因为它不需要打印底座、支撑件或其它的零件形状的外部附加件。构成零件5的材料仅是通过供给通道7供给到喷嘴3的打印材料。在受应力颗粒介质8内没有留下打印材料,并可以直接再次用于打印新零件。

颗粒相优选地是非水合性(非乳状液)、交联或无定形或结晶的材料,并优选地由磨碎的固体材料构成。通过与空气间隙相关联的颗粒相,脱水硅胶(尽管具有该名称,但它根本不是凝胶,而是固体)、聚乙酸乙烯酯或实际上聚甲基丙烯酸甲酯提供良好的效果,这是因为可在由这些材料构成的受应力颗粒介质中打印复杂零件,该复杂零件具有粘度范围为10

在本说明中涉及的所有粘度对应于25℃下的称为牛顿的动态粘度,即以本身已知的方式用布鲁克菲尔德粘度计在足够低的剪切速率梯度下测量的动态粘度,以使得所测量的粘度与速率梯度无关。

例如,以在所述粘度范围(10

此外,具有低屈服应力(英语为yield stress)的材料也可用作打印材料。这种材料不具有足够的屈服应力以在它们本身的重量下或在沉积的层的压缩下维持它们的形状,然而有利地可用根据本发明的3D打印机来打印。当然,具有足以在它们本身的重量下维持它们的形状的屈服应力的材料也可用作打印材料。

根据一个变型,3D打印机1包括用于调节受应力颗粒介质8的压力的设备。这些装置在图1中用箭头11示意性地示出。因此,在受应力颗粒介质8中,可调节应力。特别地,由颗粒介质的离散元素施加在相邻离散元素上的力可以经由该设备控制,以调节被施压的受应力介质的压力,从而保证打印质量。例如,该施压可以通过气动方式(增大3D打印机1的壳体的大气压力)或通过机械或液压方式(通过在料池4的壁上施加力来增大颗粒介质的内部压力)来实现。根据该变型,根据本发明的方法包括调节受应力颗粒介质的压力的步骤。这里,受应力颗粒介质的压力指构成颗粒介质的元素在彼此之上施加的压力。该变型特别适用于没有重力的区域。

根据特别适于打印热塑性塑料的另一变型,受应力颗粒介质8是温度受控的。受应力颗粒介质8由此能够被加热或冷却以获得适于沉积特定材料的温度。根据该变型,根据本发明的方法包括控制受应力颗粒介质的温度的步骤。

在不脱离本发明的范围的情况下可以设想实施例的变型。例如,受应力颗粒介质8可由包含微珠的料池构成。对于离散元素9,可设想任何其它形式,只要这些形式允许离散元素9相对于彼此移动。

此外,受应力颗粒介质8使得能够实现逐层打印的替代打印模式,例如直接在三维中打印的模式,即利用喷嘴同时在空间的三个维度中的移动。

此外,本发明人确定了利于改善颗粒相的特性,其可能改善打印,尤其是在打印期间具有低粘度的材料的打印。理论和实践研究违反直觉地确定,打印的质量几乎不取决于固体颗粒相的粒度。因此,可用具有大粒度的颗粒相获得高质量打印,而另一具有大粒度的颗粒相则可能会提供不良的效果。类似地,可用一具有小粒度的颗粒相获得高质量的打印,而另一具有小粒度的颗粒相则可能会提供不良的效果。

在此提及的打印质量涉及具有初始数字模型的尺寸和形状的三维打印的制造。本发明人已经确定,打印质量取决于颗粒相6通过打印喷嘴3在颗粒介质8内的移动而移位的能力、颗粒相6在打印喷嘴3经过之后快速地重新封闭颗粒介质8中挖出的凹槽的能力,以及颗粒相6在打印形状固化之前支撑和加应力的能力。

以下是固体颗粒相在高质量打印方面的三个主要特性:

-安息角;

-可压缩性;

-流动性。

安息角,也称作“自然安息角”或“滑坡安息角”,是颗粒相关于其在重量作用下的机械表现的特性。在本示例中,安息角是根据标注ISO 4324测量的。在本示例中,颗粒相6的安息角小于40°,优选地小于35°,甚至小于30°。

颗粒相6的可压缩性表征其在力的作用下被压缩了多少。可压缩性用单位m/N来表达。在本示例中,颗粒相6的可压缩性小于200m/N,优选地小于50m/N。

颗粒相6的流动性涉及其允许其离散元素9之间的相对运动、尤其是贴合容器形状的能力。在本示例中,可以借助于颗粒相6的卡尔指数来量化流动性。在本示例中,颗粒相6的卡尔指数小于25,优选地小于6。

这些安息角、可压缩性和流动性的特性可彼此独立地影响打印质量。此外,这些特征的以下组合导致获得利于高质量打印的颗粒相:

-小于40°、优选地小于35°、甚至30°的安息角,其与小于200m/N、优选地小于50m/N的可压缩性相结合;

-小于40°、优选地小于35°、甚至30°的安息角,其与小于25、优选地小于6的卡尔指数相结合;

-小于200m/N、优选地小于50m/N的可压缩性,其与小于25、优选地小于6的卡尔指数相结合;

-小于40°、优选地小于35°、甚至30°的安息角,其与小于200m/N、优选地小于50m/N的可压缩性,并结合小于25、优选地小于6的卡尔指数相结合。

作为示例,下表列出当作为颗粒相进行打印时提供良好效果的材料类型:

用由为空心珠的空心微球构成的颗粒相,同时借助于这样的空心珠的表面形状和弹性特性,获得了特别有利的效果。在本示例中,空心微球是由聚合物制成的空心珠,其平均直径为100至200μm,其材料的密度为0.6至0.8g/cm

在这些材料中,用粉末状PMMA、碳酸氢钠、硅石和空心微球获得了最佳效果。用沙、洗衣粉和细盐获得更差但仍有利的效果。用糖和细磨咖啡获得进一步更差但对于不要求高精度的零件来说仍令人满意的效果。此外,由安息角为35°至40°的研磨的硅酮颗粒构成的颗粒相也给出了良好的效果。

在本说明书中,构成颗粒相的粒度的值是按表示中位粒度的“D50”值(D50在粒度分析中使用的表征粒度分布的限定符)提供。而且,除非另外说明,所指的特征应理解为是在标准温度、压力和湿度条件下的测量的。

此外,颗粒相可由不同材料的颗粒构成。例如,它可涉及由主要材料构成并包含微量的另一材料的颗粒相,或例如作为颗粒相具有包括本发明定义中的特性的分别的两种材料的组合。