一种制冷压缩机滑片及其制造工艺

文献发布时间:2023-06-19 11:13:06

技术领域

本申请涉及制冷压缩机的领域,尤其是涉及一种制冷压缩机滑片及其制造工艺。

背景技术

制冷压缩机滑片是制冷压缩机的重要部件,用于和滚子配合,在制冷压缩机中形成两个腔室的体积变化,从而实现压缩机对介质保持持续的吸入和压缩。

制冷压缩机滑片为长方形不锈钢片状块料,包括相对布置的两个大端面、相对布置的两个侧端面、相对布置的工作弧面和尾端面,制冷压缩机滑片在尾端面处设置有供压缩弹簧抵接配合的尾槽。

制冷压缩机滑片普遍采用的是不锈钢作为生产的原材料。其中,作为原材的不锈钢的组分(重量百分比)如下:C0.95-1.20,Si小于1.00,P小于0.04, S小于0.03,Mn小于1.00,Cr 16.0-18.0,Mo小于0.75,Ni小于0.60,余量为 Fe及杂质。在生产过程中需要对不锈钢进行多次的切割和磨削。

针对上述中的相关技术,发明人认为上述作为原材的不锈钢的含碳量较高、硬度过大,造成在切割的时候加工较为困难。

发明内容

为了便于在制冷压缩机滑片的生产过程中切割不锈钢材,本申请提供一种制冷压缩机滑片及其制造工艺。

第一方面,本申请提供一种制冷压缩机滑片,采用如下的技术方案:一种制冷压缩机滑片,由以下化学成分(重量百分比)组成的不锈钢材制得:C: 0.35~0.95;Si:0.60;P:0.04;S:0.03;Ni:0.60;Mn:0.80;Cr:12.00~18.00; Fe:余量。

通过采用上述技术方案,采用上述低含碳量的钢材制得的制冷机压缩机滑片,使得制冷压缩机滑片在加工过程中能够更好地被切割和磨削,有助于提高制冷压缩滑片的被切割的效率。

可选的,所述制冷压缩机滑片在外表面具有渗氮层。

通过采用上述技术方案,在制冷压缩机滑片的外表面通过渗氮操作后具有渗氮层,且由于上述不锈钢材内的铬的含量较高,因此会在白层处除了形成氮化铁化合物,还存在较多的氮化铬化合物,进一步提升了制冷压缩机滑片表面的硬度,有助于削弱制冷压缩机滑片中含碳量较低对制冷压缩机滑片的硬度的影响。并且,渗氮层的形成使得制冷机压缩机滑片的外表面具有良好的耐磨性能。

可选的,所述制冷压缩机滑片的外表面还设有一层减摩层。

通过采用上述技术方案,减摩层的设定能够减小制冷压缩机滑片表面的摩擦系数,从而减小制冷机压缩滑片和曲轴之间的摩擦力,有助于提升制冷压缩机整体的工作效率,并且也有助于延长制冷压缩机滑片的使用寿命。

第二方面,本申请提供一种制冷压缩机滑片的制造工艺,采用如下的技术方案:一种制冷压缩机滑片的制造工艺,其特征在于,包括步骤:

S1、将不锈钢棒料切割成滑片块料,所述不锈钢棒料的化学成分(重量百分比):C:0.35~0.95;Si:0.60;P:0.04;S:0.03;Ni:0.60;Mn:0.80;Cr:12.00~ 18.00;Fe:余量。

S2、将滑片块料进行磨削加工,去除滑片块料表面的毛刺;

S3、对滑片块料进行宽度分选,并对不同宽度的滑片块料进行筛分;

S4、铣滑片块料的两侧面,并加工滑片块料的尾槽;

S5、对滑片块料进行热处理;

S6、磨削加工滑片块料的外表面;

S7、清洗滑片块料并烘干,之后对滑片块料进行渗氮操作;

S8、在恒温恒湿房内对完成渗氮的滑片块料进行储存;

S9、对滑片块料的外表面进行精磨。

通过采用上述技术方案,采用上述不锈钢材制造制冷机压缩滑片使得不锈钢材切割成被切割成滑片块料更加轻松。

在S3中根据滑片块料的宽度对滑片块料进行筛分,将同一宽度范围内的滑片块料分在一起,有助于对后续加工过程中的加工量进行统一,降低了在后续加工过程中因加工量过大造成部分滑片块料发生报废的概率,且提升了滑片块料的精度。如果不对滑片块料进行筛分时,由于各个滑片块料之间存在的尺寸差值较大,如果采用同样的加工量去加工滑片块料,容易造成成品的制冷压缩机滑片的尺寸差异性较大,不合格率较高。

在S7中对上述滑片块料进行渗氮操作,由于上述不锈钢材内的Cr的含量较高,因此会在白层处除了形成氮化铁化合物,还存在较多的氮化铬化合物,进一步提升了制冷压缩机滑片表面的硬度,有助于削弱制冷压缩机滑片中含碳量较低对制冷压缩机滑片的硬度的影响。

可选的,在S3中采用宽度检测设备对滑片块料的宽度进行测量;

所述宽度检测设备包括检测机架、水平转动安装在检测机架上的检测平台和驱动检测平台转动的检测电机;

所述检测平台由透明材料制成,且沿转动方向包括进料工位、检测工位、至少两个出料工位;

所述检测平台还设置有将滑片块料输送至进料工位的进料组件;

所述检测机架在检测工位的下方设置有光源件且在检测工位的上方设置有与光源件正对的检测摄像头;

所述检测机架还设置有与出料工位一一对应的出料组件和将出料工位处的滑片块料输送至出料组件处的下料机构。

通过采用上述技术方案,滑片块料被进料组件驱动送入到检测平台的进料工位处,并且经检测平台的转动被送入到检测工位,经检测摄像头的拍照检测,测量该滑片块料的宽度,滑片块料经检测平台的转动被输送至对应的出料工位,并经下料机构驱动后被输送至对应的出料组件上。

上述宽度检测设备的设置,相较于传统的使用游标卡尺的测量方式而言,对滑片块料的宽度测量更加高效。

可选的,S7中对滑片块料的渗氮操作包括五个阶段:

第一阶段的工艺参数为:温度为350℃,保温时间为1h,氨分解率在35%~45%;

第二阶段的工艺参数为:温度为500℃,保温时间为2h,氨分解率在35%~45%;

第三阶段的工艺参数为:温度为580℃,保温时间为3h,氨分解率在50%~60%;

第四阶段的工艺参数为:温度为520℃,保温时间为1h,氨分解率在50%~60%。

第五阶段的工艺参数为:温度为400℃,保温时间为2h,氨分解率在35%~ 45%。

通过采用上述技术方案,上述渗氮操作采用的是气体渗氮的方式,第一阶段时升温阶段,使得滑片块料被加热至一定的温度,使得滑片块料具有一定的高温基础。第二阶段的渗氮使得滑片块料能够具有一定的渗氮基础,也就是说在滑片块料的表面形成高弥散度的氮化物。在第三阶段时,通过提高温度和提高氨分解率,提升了氮的渗透能力得到提升,加速氮原子的扩散,增加渗氮层的深度,有助于使得渗氮层表面和内层之间的氮的浓度和硬度变化区域缓和。在第四阶段时,将温度降低,有助于进一步对渗氮层的白层进行加强,提高白层处的合金氮化物的弥散度,增加滑片块料的表面硬度。第五阶段,将温度和氨分解率都降低,有助于保持滑片块料表面的渗氮层的稳定。

可选的,S9包括:S91、对滑片块料的侧端面进行精磨;S92、对滑片块料的大端面进行精磨。

通过采用上述技术方案,滑片块料在经过渗氮操作后,滑片块料的表层还存在有一层疏松层,而滑片块料中的侧端面和大端面是制冷压缩机滑片中需要往复滑移的端面,因此需要对上面的疏松层进行去除,以减小侧端面和大端面的表面摩擦系数,用于提高制冷压缩机的工作效率。

可选的,在S92中采用双端面研磨机对滑片块料的大端面进行精磨;

所述双端面研磨机包括研磨机架;所述研磨机架具有水平布置的下研磨环、安装在研磨机架上且沿所述下研磨环的外边沿周向均匀布置的一圈外导柱、位于下研磨环内侧的驱动座、安装在驱动座的顶面且沿所述下研磨环的内侧边沿周向均匀布置的一圈内导柱、用于驱动所述驱动座水平转动的研磨电机、位于所述下研磨环上方的上研磨环以及驱动所述上研磨环升降的升降机构;

相邻所述外导柱之间形成有外齿孔;所述相邻所述内导柱之间形成有内齿孔;

还包括多个承载片;所述承载片呈齿轮状,所述承载片在外沿周向布置有一圈同时与所述外齿孔和所述内齿孔啮合的外凸齿;所述承载片开设有至少一个用于供所述滑片块料放置的承载通孔。

通过采用上述技术方案,将滑片块料布置在承载片的承载通孔内,之后再将承载片布置在双端面研磨机的下研磨环上,使得承载片的外凸齿分别与外齿孔和内齿孔配合,当研磨电机驱使驱动座和内导柱转动时,能够驱动承载片以自身中心作自转,并且绕上述一圈内导柱作公转,使采用上述双端面研磨机对滑片块料的大端面的研磨效率更高。

可选的,所述下研磨环的一侧设置有用于供所述承载片滑出的上下料缺口;所述外导柱包括沿所述上下料缺口边沿布置且能够升降的活动外导柱;所述研磨机架上设有用于供所述活动导柱安装的安装弧板以及驱动安装弧板升降的升降气缸;

所述双面研磨机还包括上下料台,所述上下料台具有水平滑移安装且顶面与所述下研磨环的顶面齐平的滑台,所述滑台经滑移后能够抵接在所述上下料缺口的边沿处。

通过采用上述技术方案,在进行滑片块料在双端面研磨机上的上料步骤如下所示:先将承载片布置在上下料台的滑台上,并将滑片块料放置在承载通孔内;此时活动外导柱处于下降的状态,推动上下料台的滑台使得滑台与下研磨环抵接在上下料缺口处;将第一个承载片滑入到下研磨环上;之后开启研磨电机,使得驱动座转动,使得承载片绕一圈内导柱公转,从而给下一个承载片布置的位置,直至将规定数量的承载片放置在下研磨环上;上升活动外导柱后,下降上研磨环。

当滑片块料的大端面研磨完成后,将滑片块料从双面研磨机上的下料如下所示:先下降活动外导柱,推动上下料台的滑台使得滑台与下研磨环抵接在上下料缺口处;将上下料缺口处的承载片滑入滑台上;开启研磨电机,使得驱动座转动,使得承载片绕一圈内导柱公转,下一个承载片处于上下料缺口处,再将该承载片滑入到滑台上,直至所有承载片均被取出。

上述上下料台的设定使得承载片的上下料均较为便捷,有助于提高滑片块料研磨大端面的效率。

可选的,在S9中采用磨床对滑片块料的外表面进行研磨,待研磨完成后,对滑片块料进行清洗烘干;

还包括S10、在滑片块料的外表面上设置一层减摩层。

通过采用上述技术方案,采用磨床去除滑片块料表面的疏松层,有助于减摩层在滑片块料外表面的布置,有助于减小制冷压缩机滑片的表面摩擦系数,有助于提升制冷压缩机的工作效率,并有助于延长制冷压缩机滑片的使用寿命。

综上所述,本申请包括以下至少一种有益技术效果:

1.上述制冷压缩机滑片的不锈钢材的硬度较小,从而能够方便不锈钢材在切割工序上的加工;

2.制冷压缩机滑片使用的不锈钢材中的含铬量较高,在进行渗氮操作后,制冷压缩机滑片表面形成的渗氮层中含有较多的氮化铬化合物,使得制冷压缩机滑片表面的硬度较为理想;

3.上述制冷压缩机滑片的制造工艺在对滑片块料铣侧面之前,先根据滑片块料的宽度进行筛分,有助于对后续加工过程中的加工量进行统一,降低了在后续加工过程中因加工量过大造成部分滑片块料发生报废的概率,且提升了滑片块料的精度;

4.上述制冷压缩机滑片的制造工艺中的渗氮操作采用五次渗氮的操作,有助于得到较厚的渗氮层,且渗氮层表面的合金化合物的弥散度较高,使得渗氮层表面的硬度较为理想;

5.上述制冷压缩机滑片的制造工艺中采用双端面研磨机对滑片块料进行研磨,提高了滑片块料大端面的研磨效率更高。

附图说明

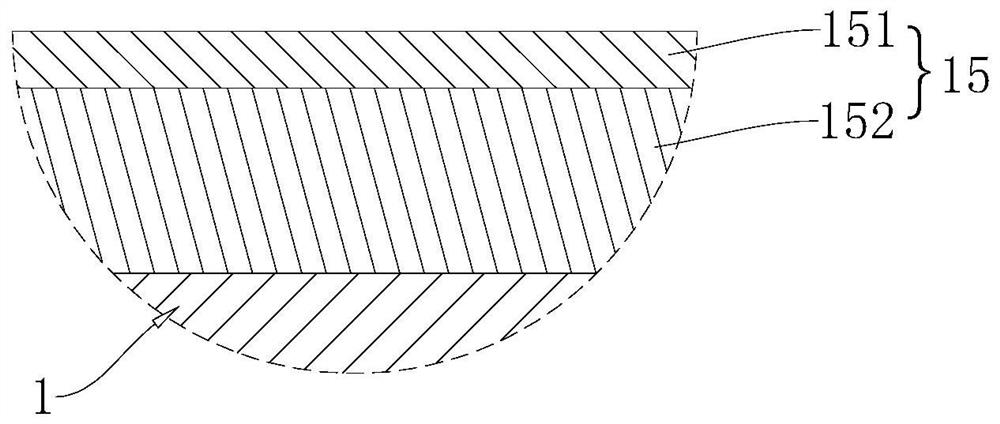

图1是实施例1中制冷压缩机滑片的主视图。

图2是实施例1中制冷压缩机滑片的右视图。

图3是实施例1中制冷压缩机滑片表面部分的剖面示意图。

图4是实施例1中宽度检测设备的结构示意图。

图5是实施例1中检测机架、检测平台和检测电机的剖面示意图。

图6是图4中A处的放大图。

图7是实施例1中检测机架、检测平台、检测摄像头和光源件的位置关系示意图。

图8是实施例1中检测机架、检测平台、下料机构和出料组件的位置关系示意图。

图9是实施例1中双端面研磨机的结构示意图。

图10是实施例1中研磨机架、下研磨环和驱动座的结构示意图。

图11是实施例1中研磨机架、下研磨环、驱动座和研磨电机的剖面结构示意图。

图12是图11中B处的放大图。

图13是实施例1中研磨机架、升降平台、上研磨环和升降液压缸的结构示意图。

图14是实施例1中承载片的结构示意图。

图15是实施例10中制冷压缩机滑片表面部分的剖面示意图。

附图标记说明:1、制冷压缩机滑片;11、大端面;12、侧端面;13、尾端面;14、尾槽;15、渗氮层;151、白层;152、网脉层;16、工作弧面;17、减摩层;2、宽度检测设备;21、检测机架;211、安装座;22、检测平台;23、检测电机;241、理料机;242、进料输料台;243、导料板;2431、导料斜面; 25、导料组件;251、导料支架;252、导料杆;261、检测摄像头;262、光源件;27、出料组件;271、出料输送台;272、集料箱;281、气嘴;282、下料支架; 3、双端面研磨机;31、研磨机架;311、下研磨环;3111、下磨槽;3112、下磨片;312、外导柱;3121、外齿孔;3122、活动外导柱;3131、上下料缺口;3132、安装弧板;3133、升降气缸;3141、驱动座;3142、研磨电机;3143、内导柱; 31431、内齿孔;315、升降平台;316、上研磨环;3161、上磨槽;3162、上磨片;317、升降油缸;32、承载片;321、外凸齿;322、承载通孔;33、上下料台;331、底架;3311、滑轨;332、滑台;3321、滑块;3322、抵靠侧壁;3323、上下料区域;3324、上料通道;3325、下料通道。

具体实施方式

以下结合附图1-15对本申请作进一步详细说明。

实施例1:

参照图1和图2,本实施例公开了一种制冷压缩机滑片1。制冷压缩机滑片1为长方形不锈钢片状块料,包括相对布置的两个大端面11、相对布置的两个侧端面12、相对布置的工作弧面16和尾端面13,制冷压缩机滑片1在尾端面13处设置有供压缩弹簧抵接配合的尾槽14。

上述制冷压缩机滑片1由以下化学成分的(重量百分比)组成的不锈钢材制得:

C:0.35;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:12.00;Fe:余量。

参照图3,制冷压缩机滑片1的外表面布置有一层渗氮层15。渗氮层15 包括位于外侧的白层151和位于内侧的网脉层152。

在本实施例中,涉及到制冷机压缩滑片的具体结构均参照附图1至附图3,不再后续的制冷压缩机滑片的制造工艺中特意提出。

上述制冷压缩机滑片的制造工艺,包括步骤:

S1、采用锯床将不锈钢材切割成滑片块料,其中,不锈钢的化学成分(重量百分比)为:C:0.35;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:12.00; Fe:余量。由于滑片块料是根据制冷压缩机滑片1的半成品,因此滑片块料的结构可以参考制冷压缩机滑片1的结构,可以参照图1至图3。

S2、采用双端面磨床对滑片块料的大端面11进行软磨,去除滑片块料的表面毛刺。

S3、参照图4,采用宽度检测设备2对滑片块料进行宽度分选,并对不同宽度的滑片块料进行筛分。其中,滑片块料的宽度指的是其两侧端面12之间的距离。

参照图4和图5,上述宽度检测设备2包括检测机架21、水平转动安装在检测机架21上的检测平台22和驱动检测平台22转动的检测电机23。

检测平台22由透明玻璃制成。检测平台22在底面中心处安装有同轴布置的安装座211。安装座211和检测平台22之间通过螺栓连接固定。检测电机 23安装在检测机架21上,且检测电机23的输出轴竖直向上布置且连接在安装座211的底部。

参照图4,检测平台22沿转动方向依次包括进料工位、检测工位、第一出料工位、第二出料工位、第三出料工位和第四出料工位。

参照图4,宽度检测设备2还设置有进料组件。进料组件包括理料机241 和进料输料台242。理料机241的输出端与进料输料台242连接,以使得理料机 241内的滑片块料能够输送至进料输料台242。进料输料台242为皮带输料台。进料输料台242在其出料端设置有一块导料板243,导料板243上设置有将滑片块料导入至检测平台22的进料工位处的导料斜面2431。

参照图4和图6,宽度检测设备2在进料工位和检测工位之间还设置有导料组件25。导料组件25包括安装在检测机架21上的导料支架251和安装在导料支架251上的导料杆252。导料杆252水平布置且位于检测平台22的上方,用于调整进料工位处滑片块料的位置。当检测平台22转动时,位于进料工位处的滑片块料能够抵接在导料杆252上,并且随着检测平台22转动,上述滑片块料沿着导料杆252移动,以使得滑片块料能够准确地进入到检测工位处。

参照图4和图7,检测平台22在检测工位的下方设置有光源件262且在检测工位的上方设置有检测摄像头261。其中,光源件262为探照灯。宽度检测设备2还配设有与检测摄像头261连接的电脑。电脑中预存有一个标准值A。检测摄像头261能够将拍摄的滑片块料的照片数据输送至电脑上,电脑对照片中的滑片块料的宽度进行测量,并获取测量值B。其中,检测平台22具有的第一出料工位、第二出料工位、第三出料工位和第四出料工位分别对应一个滑片块料的宽度范围。在本实施例中,当B-A≥2mm,该滑片块料与第一出料工位对应;当 2>B-A≥1mm,该滑片块料与第二出料工位对应;当1>B-A≥0mm,该滑片块料与第三出料工位对应;当B-A<0mm,该滑片块料与第四出料工位对应,则该滑片块料为不合格的滑片块料。

参照图4,宽度检测设备2还设置有与出料工位一一对应的出料组件27。出料组件27包括出料输送台271和集料箱272。出料输送台271也为皮带式输料台。出料输送台271的进料端靠近检测平台22的边沿,且出料输送台271的间隙和检测平台22边沿的间隙不大于2毫米。集料箱272位于出料输送台271 输出端的下方,用于承接从出料输送台271输出的滑片块料。

参照图4和图8,宽度检测设备2还设有将移动至对应出料工位的滑片块料输送至出料组件27上的下料机构。下料机构包括气嘴281以及安装在检测机架21且用于供气嘴281安装的下料支架282。气嘴281位于出料工位的内侧,且气嘴281的出气口朝向对应的出料工位。其中,宽度检测设备2还设置有与气嘴281连接的供气系统,供气系统包括供气泵、气管以及安装在气管上且用于控制气嘴281启闭的电磁阀。电磁阀与电脑相连,以使得当对应宽度的滑片块料移动到对应的下料工位时,电磁阀开启,气嘴281出气,将滑片块料输送至对应的出料输送台271上。

结合图4至图8,上述宽度检测设备2对滑片块料的筛分过程如下所示:

1、理料机241将滑片块料输送至进料输送台上;

2、进料输送台将滑片块料输送至检测平台22的进料工位处;

3、经检测平台22的转动,位于进料工位处的滑片块料移动至检测工位,检测工位处的检测摄像头261将滑片块料拍照并将数据输送至电脑处,获取滑片块料的测量值B,通过计算测量值B和预设值A之间的大小关系,确定该滑片块料对应的下料工位;

4、检测平台22将滑片块料移动至对应的下料平台;

5、电磁阀开启,气嘴281出气,将滑片块料输送至对应的出料输送台271上;

6、出料输送台271将滑片块料输送至对应的集料箱272内。

通过对滑片块料的宽度进行筛分,将同一宽度范围内的滑片块料分在一起,有助于对后续加工过程中的加工量进行统一,降低了在后续加工过程中因加工量过大造成部分滑片块料发生报废的概率,且提升了滑片块料的加工精度。

S4、采用铣床铣滑片块料的两侧端面12,并采用铣床铣出滑片块料的尾槽,之后通过数控车床对尾槽进行精加工;

S5、使用网带炉对滑片块料进行加热至1050℃后,进行淬火,之后再将滑片块料加热至300℃进行回火处理。

S6、粗磨滑片块料的大端面11,精磨滑片块料的工作弧面,粗磨滑片块料的两侧端面12,精磨滑片块料的大端面11和侧端面12的四条侧棱,精磨滑片块料的两侧端面12,最后使用振动研磨盘对滑片块料进行整体磨削;

S7、使用超声波清洗机对滑片块料进行清洗,并对滑片块料进行烘干,之后采用渗氮炉对滑片块料进行渗氮操作;

渗氮操作包括五个阶段,具体步骤如下:

第一阶段的工艺参数为:温度为350℃,保温时间为1h,氨分解率在35%~45%;

第二阶段的工艺参数为:温度为500℃,保温时间为2h,氨分解率在35%~45%;

第三阶段的工艺参数为:温度为580℃,保温时间为3h,氨分解率在50%~60%;

第四阶段的工艺参数为:温度为520℃,保温时间为1h,氨分解率在50%~60%。

第五阶段的工艺参数为:温度为400℃,保温时间为2h,氨分解率在35%~ 45%。

S8、在恒温恒湿房内对完成渗氮操作的滑片块料进行储存。

S9、对滑片块料的外表面进行精磨,包括:

S91、采用双端面磨床对滑片块料的侧端面12进行精磨;

S92、参照图9,采用双端面研磨机3对滑片块料的大端面11进行精磨。

参照图9,上述双端面研磨机3包括研磨机架31和位于研磨机架31一侧的上下料台33。

参照图10和图11,研磨机架31具有水平布置的下研磨环311以及安装在研磨机架31上且沿所述下研磨环311的外边沿周向均匀布置的一圈外导柱 312。相邻外导柱312之间形成有间隔布置的外齿孔3121。

参照图11和图12,下研磨环311在顶面均匀开设有下磨槽3111和安装在下磨槽3111内的下磨片3112。

参照图9和图10,下研磨环311在靠近上下料台33的一侧设置有一个上下料缺口3131。

参照图10和图11,外导柱312包括沿上下料缺口3131边沿布置的活动外导柱3122。其中,研磨机架31具有供活动外导柱3122安装的安装弧板3132 以及驱动安装弧板3132竖直升降的升降气缸3133。其中,活动外导柱3122经升降气缸3133驱动后具有上工位和下工位。当活动外导柱3122处于上工位时,活动外导柱3122与固定的外导柱312处于同一水平高度;当活动外导柱3122 处于下工位是,活动外导柱3122的顶面位于下研磨环311的下方。

参照图10和图11,研磨机架31在下研磨环311的内侧还设置有一个驱动座3141以及用于驱动驱动座3141水平转动的研磨电机3142。驱动座3141水平布置,且驱动座3141的顶面与下研磨环311的顶面齐平。驱动座3141在顶面沿下研磨环311的侧壁边沿周向均匀间隔布置有一圈内导柱3143。相邻内导柱 3143之间形成有间隔布置的内齿孔31431。

研磨电机3142安装在研磨机架31上,且研磨电机3142的输出轴竖直向上布置,且连接在驱动座3141的底部中心处。

参照图13,研磨支架还设有升降平台315、安装在研磨支架上且用于驱动升降平台315升降的升降油缸317、安装在升降平台315底面且位于下研磨环 311正上方的上研磨环316。上研磨环316与下研磨环311同轴布置。其中,上研磨环316在底面均匀开设有上磨槽3161和嵌裝在上磨槽3161内的上磨片 3162。

参照图10和图14,双端面研磨机3还设置有承载片32。承载片32呈齿轮状,承载片32在外沿周向布置有一圈能够与外齿孔3121和内齿孔31431啮合的外凸齿321。并且承载片32开设有至少一个用于供滑片块料布置的承载通孔 322。其中,承载片32的厚度小于滑片块料的厚度。

当承载片32安装在下研磨环311上时,承载片32同时与外齿孔3121和内齿孔31431啮合,当驱动座3141经驱动电机的驱动后旋转起来,承载片32 开始自转且承载片32绕一圈内导柱3143进行公转。

参照图9,上下料台33包括底架331和安装在底架331上的滑台332。底架331的顶部具有水平布置的安装平面,且在安装平面设置有两条滑轨3311。滑台332的底部设置有与滑轨3311配合的滑块3321,以使得滑台332能够沿滑轨3311的长度方向进行滑移。

参照图9和图10,滑台332的顶面与下研磨环311的顶面齐平,且滑台 332在朝向下研磨环的一端具有与下研磨环311的侧壁贴合的抵靠侧壁3322。滑台332的顶面在靠近下研磨环311的一端设置有上下料区域3323。滑台332还具有并列布置的上料通道3324和下料通道3325,且上料通道3324和下料通道 3325连通于上下料区域3323。

参照图9和图10,滑台332在底架331上进行滑移,且具有第一工位和第二工位。当滑台332处于第一工位时,滑台332的抵靠侧壁3322与下研磨环 311之间分离;当滑台332处于第二工位时,滑台332的抵靠侧壁3322与下研磨环311的侧壁之间贴合。

结合图9至图14,上述双端面研磨机3对滑片块料的大端面11的精磨的步骤如下:

1、将承载片32布置在滑台332的上料通道3324上,并将滑片块料放置在承载通孔322内,此时活动外导柱3122处于下降的状态;

2、推动上下料台33的滑台332使得滑台332与下研磨环311抵接在上下料缺口3131处;

3、将第一个承载片32滑入到下研磨环311上;之后开启研磨电机3142,使得驱动座3141转动,使得承载片32绕一圈内导柱3143公转,从而给下一个承载片32布置的位置,直至将规定数量的承载片32放置在下研磨环311上;

4、退回滑台332后,上升活动外导柱3122,下降上研磨环316,待上研磨环316 的底面与承载片32上的滑片块料的大端面11抵接;

5、开启研磨电机3142,驱使驱动座3141转动,使得承载片32自转并绕一圈内导柱3143公转,使得滑片块料被充分研磨;

6、研磨完成后,驱使上研磨环316上升,并下降活动外导柱3122;

7、将滑台332推动至第二工位,将上下料缺口3131处的承载片32从下研磨环 311的顶面滑入至滑台332的下料通道3325内,之后驱使驱动座3141转动,从而将承载片32从下研磨环311上逐个取下;

8、将承载片32上的滑片块料取下。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所 示:

实施例2

本实施例中的制冷压缩机滑片1与实施例1的制冷压缩机滑片1不同之处在于,上述制冷压缩机滑片1是由一下化学成分的(重量百分比)组成的不锈钢材制得: C:0.65;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:12.00;Fe:余量。

本实施例中的制冷压缩机滑片的制造工艺与实施例1的制冷压缩机滑片的制造工艺不同之处在于,S1、采用锯床将不锈钢材切割成滑片块料,其中,不锈钢的化学成分(重量百分比)为:C:0.65;Si:0.6;P:0.04;S:0.03;Ni: 0.60;Mn:0.8;Cr:12.00;Fe:余量。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所 示:

实施例3

本实施例中的制冷压缩机滑片1与实施例1的制冷压缩机滑片1不同之处在于,上述制冷压缩机滑片1是由一下化学成分的(重量百分比)组成的不锈钢材制得: C:0.95;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:12.00;Fe:余量。

本实施例中的制冷压缩机滑片的制造工艺与实施例1的制冷压缩机滑片的制造工艺不同之处在于,S1、采用锯床将不锈钢材切割成滑片块料,其中,不锈钢的化学成分(重量百分比)为:C:0.95;Si:0.6;P:0.04;S:0.03;Ni: 0.60;Mn:0.8;Cr:12.00;Fe:余量。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所 示:

实施例4

本实施例中的制冷压缩机滑片1与实施例1的制冷压缩机滑片1不同之处在于,上述制冷压缩机滑片1是由一下化学成分的(重量百分比)组成的不锈钢材制得: C:0.35;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:15.00;Fe:余量。

本实施例中的制冷压缩机滑片的制造工艺与实施例1的制冷压缩机滑片的制造工艺不同之处在于,S1、采用锯床将不锈钢材切割成滑片块料,其中,不锈钢的化学成分(重量百分比)为:C:0.35;Si:0.6;P:0.04;S:0.03;Ni: 0.60;Mn:0.8;Cr:15.00;Fe:余量。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所 示:

实施例5

本实施例中的制冷压缩机滑片1与实施例1的制冷压缩机滑片1不同之处在于,上述制冷压缩机滑片1是由一下化学成分的(重量百分比)组成的不锈钢材制得: C:0.65;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:15.00;Fe:余量。

本实施例中的制冷压缩机滑片的制造工艺与实施例1的制冷压缩机滑片的制造工艺不同之处在于,S1、采用锯床将不锈钢材切割成滑片块料,其中,不锈钢的化学成分(重量百分比)为:C:0.65;Si:0.6;P:0.04;S:0.03;Ni: 0.60;Mn:0.8;Cr:15.00;Fe:余量。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所 示:

实施例6

本实施例中的制冷压缩机滑片1与实施例1的制冷压缩机滑片1不同之处在于,上述制冷压缩机滑片1是由一下化学成分的(重量百分比)组成的不锈钢材制得:C:0.95;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:15.00;Fe:余量。

本实施例中的制冷压缩机滑片的制造工艺与实施例1的制冷压缩机滑片的制造工艺不同之处在于,S1、采用锯床将不锈钢材切割成滑片块料,其中,不锈钢的化学成分(重量百分比)为:C:0.95;Si:0.6;P:0.04;S:0.03;Ni: 0.60;Mn:0.8;Cr:15.00;Fe:余量。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所示:

实施例7

本实施例中的制冷压缩机滑片1与实施例1的制冷压缩机滑片1不同之处在于,上述制冷压缩机滑片1是由一下化学成分的(重量百分比)组成的不锈钢材制得: C:0.35;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:18.00;Fe:余量。

本实施例中的制冷压缩机滑片的制造工艺与实施例1的制冷压缩机滑片的制造工艺不同之处在于,S1、采用锯床将不锈钢材切割成滑片块料,其中,不锈钢的化学成分(重量百分比)为:C:0.35;Si:0.6;P:0.04;S:0.03;Ni: 0.60;Mn:0.8;Cr:18.00;Fe:余量。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所 示:

实施例8

本实施例中的制冷压缩机滑片1与实施例1的制冷压缩机滑片1不同之处在于,上述制冷压缩机滑片1是由一下化学成分的(重量百分比)组成的不锈钢材制得: C:0.65;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:18.00;Fe:余量。

本实施例中的制冷压缩机滑片的制造工艺与实施例1的制冷压缩机滑片的制造工艺不同之处在于,S1、采用锯床将不锈钢材切割成滑片块料,其中,不锈钢的化学成分(重量百分比)为:C:0.65;Si:0.6;P:0.04;S:0.03;Ni: 0.60;Mn:0.8;Cr:18.00;Fe:余量。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所示:

实施例9

本实施例中的制冷压缩机滑片1与实施例1的制冷压缩机滑片1不同之处在于,上述制冷压缩机滑片1是由一下化学成分的(重量百分比)组成的不锈钢材制得: C:0.95;Si:0.6;P:0.04;S:0.03;Ni:0.60;Mn:0.8;Cr:18.00;Fe:余量。

本实施例中的制冷压缩机滑片的制造工艺与实施例1的制冷压缩机滑片的制造工艺不同之处在于,S1、采用锯床将不锈钢材切割成滑片块料,其中,不锈钢的化学成分(重量百分比)为:C:0.95;Si:0.6;P:0.04;S:0.03;Ni: 0.60;Mn:0.8;Cr:18.00;Fe:余量。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所 示:

实施例10

参照图15,本实施例中的制冷压缩机滑片与实施例1的制冷压缩机滑片的不同之处在于,制冷压缩机滑片在外表面还设置有一层减摩层17。其中,减摩层17 为DLC涂层,且DLC涂层的厚度为2~5微米。

本实施例中的制冷压缩机滑片的制造工艺与实施例1的制冷压缩机滑片的制造工艺的不同之处在于,在S9中采用磨床对滑片块料的外表面进行研磨,待研磨完成后,对滑片块料进行清洗烘干。

还包括S10、在滑片块料的外表面上设置一层减摩层17。减摩层17为DLC 涂层,且DLC涂层的厚度为2~5微米。

通过上述制冷压缩机滑片的制造工艺获得的制冷压缩机滑片1的质量如下表所示:

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种制冷压缩机滑片及其制造工艺

- 一种用于制冷压缩机的轻质滚动活塞与滑片结构