一种双印台单工位电池片印刷装置及印刷方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及电池生产领域,具体地说是一种双印台单工位电池片印刷装置及印刷方法。

背景技术

电池组件生产过程中,需要在电池片的表面印刷导电材料以形成用于收集电流的栅线。目前,一般采用丝网印刷工艺完成栅线的印刷。现有的丝网印刷设备仅设置有一个印刷台及一个印刷工位,其印刷效率低下。

发明内容

为了解决上述技术问题,本发明一方面提供了一种双工位电池片印刷装置,其采用如下技术方案:

一种双印台单工位电池片印刷装置,包括第一电池片输入机构、第二电池片输入机构、印刷承载机构、印刷机构、第一电池片输出机构及第二电池片输出机构,其中:

第一电池片输入机构和第一电池片输出机构设置于第一水平轴线上,第一电池片输入机构和第一电池片输出机构之间形成第一电池片上下料工位;

第二电池片输入机构和第二电池片输出机构设置于与第一水平轴线平行的第二水平轴线上,第二电池片输入机构和第二电池片输出机构之间形成第二电池片上下料工位;

第一电池片上下料工位和第二电池片上下料工位之间设置有印刷工位,第一电池片上下料工位、印刷工位及第二电池片上下料工位位于与第一水平轴线垂直的第三水平轴线上;

印刷承载机构包括平移机构及连接在平移机构上的第一印刷台和第二印刷台,平移机构用于驱动第一印刷台及第二印刷台在第三水平轴线上平移,以实现第一印刷台在第一电池片上下料工位和印刷工位之间,第二印刷台在第二电池片上下料工位和印刷工位之间的位置切换;

印刷机构设置在印刷工位处;

第一电池片输入机构、第二电池片输入机构分别将待印刷电池片输送至位于第一电池片上下料工位、第二电池片上下料工位处的第一印刷台、第二印刷台上,印刷机构实施对位于印刷工位处的待印刷电池片的印刷,第一电池片输出机构、第二电池片输出机构分别输出位于第一电池片上下料工位、第二电池片上下料工位处的完成印刷的电池片。

本发明提供的双印台单工位电池片印刷装置,其设置有两组电池片输入机构和两个可移动的印刷台。两个印刷台交替地从对应的电池片输入机构上获取待印刷电电池片并将待印刷电池片交替地移动至印刷工位处以实施印刷操作。与传统的电池片印刷装置相比,本发明显著地提升了电池片印刷效率。

在一些实施例中,第一印刷台和第二印刷台连接在平移机构的同一驱动端上,第一印刷台和第二印刷台在平移机构的同一驱动端的驱动下同步平移;第一印刷台和第二印刷台之间的间距、第一电池片上下料工位与印刷工位之间的间距、第二电池片上下料工位与印刷工位之间的间距相等;第一印刷台平移至第一电池片上下料工位处时,第二印刷台同步平移至印刷工位处,第一印刷台平移至印刷工位处时,第二印刷台同步平移至第二电池片上下料工位处。

通过将第一印刷台和第二印刷台之间的间距、第一电池片上下料工位与印刷工位之间的间距、第二电池片上下料工位与印刷工位之间的间距设置为相等,平移机构只需设置一个驱动端即能实现对第一印刷台和第二印刷台的同步驱动,以实现第一印刷台、第二印刷台在各自对应的上下料工位和印刷工位之间的交替移动。

在一些实施例中,第一印刷台连接在平移机构的第一驱动端上,第二印刷台连接在平移机构的第二驱动端上;第一印刷台在第一驱动端的驱动下移动至第一电池片上下料工位时,第二印刷台在第二驱动端的驱动下移动至印刷工位处,第一印刷台在第一驱动端的驱动下移动至印刷工位处时,第二印刷台在第二驱动端的驱动下移动至第二电池片上下料工位处。

第一印刷台、第二印刷台分别连接在平移机构的不同驱动端上,在各自的驱动端的驱动下,无需对第一印刷台和第二印刷台之间的间距、第一电池片上下料工位与印刷工位之间的间距、第二电池片上下料工位与印刷工位之间的间距进行任何适应性设置,即能实现第一印刷台、第二印刷台在各自对应的上下料工位和印刷工位之间的交替移动。

在一些实施例中,第一印刷台和第二印刷台均包括安装板、旋转驱动件和承载台,其中:安装板连接在平移机构上;旋转驱动件设置在安装板上;承载台连接在旋转驱动件的驱动端上,旋转驱动件用于驱动承载台转动以实现对承载在承载台上的电池片的水平角度调整。在本实施例中,旋转驱动件222采用DD马达,可选地,旋转驱动件222也可以采用伺服电机、电动分度盘等驱动装置,在采用除DD马达以外的驱动装置时,可以对驱动装置的安装位置作出适应性变化,同样能够实现对承载台的水平角度的精确调整。

通过将印刷台设置成安装板、旋转驱动件和承载台,实现了对承载于印刷台上的待印刷电池片的水平角度调整,保证了印刷效果。

在一些实施例中,第一印刷台和所述第二印刷台还包括设置在承载台上的电池片平移机构。第一印刷台的电池片平移机构与第一电池片输入机构配合,从第一电池片输入机构上承接待印刷电池片,及与第一电池片输出机构配合,将所承载的完成印刷的电池片输出至第一电池片输出机构;第二印刷台的电池片平移机构与第二电池片输入机构配合,从第二电池片输入机构上承接待印刷电池片,及与第二电池片输出机构配合,将所承载的完成印刷的电池片输出至第二电池片输出机构。

印刷台上设置有能够驱动电池片朝向电池片输出机构平移的电池片平移机构,在电池片上料阶段,在电池片平移机构的驱动下,自电池片输入机构输入的待印刷电池片能够顺利地过渡至印刷台上。在电池片下料阶段,在电池片平移机构的驱动下,完成印刷的电池片能够顺利地被过渡至电池片输出结构上。在两个阶段中,电池片能够平稳、高效地输送,节约时间。

在一些实施例中,电池片平移机构包括放纸辊轮、收纸辊轮、卷纸及驱动机构,其中:放纸辊轮设置在承载台的第一端;收纸辊轮设置在承载台的第二端。卷纸安装在放纸辊轮上,卷纸经放纸辊轮放出后绕过承载台的台面,并紧贴承载台的台面移动以卷绕至收纸辊轮上。驱动机构用于驱动放纸辊轮及收纸辊轮转动,以带动卷纸移动。

提供了一种具体的电池片平移机构,其通过放纸辊轮、收纸辊轮、卷纸及驱动机构的配合,驱动电池片在印刷台的台面上移动。

在一些实施例中,电池片平移机构还包括设置在承载台上的卷纸张紧机构,从放纸辊放出的卷纸经卷纸张紧机构张紧后收卷至收纸辊轮上。

通过设置卷纸张紧机构实现了对卷纸的张紧,使得卷纸始终以张紧状态紧贴在承载台的台面上,防止卷纸翘曲或拱起影响到电池片的承载,同时还能使卷纸移动距离精确可控。

在一些实施例中,承载台的台面设置有吸附孔,吸附孔透过卷纸吸附承载于承载台上的电池片。

通过设置吸附孔,实现了对承载于承载台上的电池片的吸附定位,防止电池片滑动,从而保证电池片调整精度及防止电池片输送时滑落。

在一些实施例中,双印台单工位电池片印刷装置还包括设置在第一电池片上下料工位上方的第一检测机构、设置在第二电池片上下料工位上方的第二检测机构、设置在第一电池片输出机构上方的第三检测机构及设置在第二电池片输出机构上方的第四检测机构,其中:第一检测机构用于检测位于第一电池片上下料工位处的待印刷电池片的位置信息,第二检测机构用于检测位于第二电池片上下料工位处的待印刷电池片的位置信息;第三检测机构用于检测位于第一电池片输出机构上的完成印刷的电池片是否合格,第四检测机构用于检测位于第二电池片输出机构上的完成印刷的电池片是否合格。

通过设置第一检测机构和第二检测机构,实现了对待印刷电池片的位置信息的检测,印刷台基于该位置信息能够快速实施对电池片的水平角度调整。而通过设置第三检测机构和第四检测机构,则实现了对完成印刷的电池片的印刷质量检测,便于操作人员及时获知印刷情况并采取相应对策。

在一些实施例中,双印台单工位电池片印刷装置还包括电池片供料机构和电池片收料机构,其中:电池片供料机构用于将待印刷电池片供应至第一电池片输入机构、第二电池片输入机构上;电池片收料机构用于从第一电池片输出机构、第二电池片输出机构收取完成印刷的电池片。

通过设置电池片供料机构和电池片收料机构,实现了对待印刷电池片的自动供料及完成印刷的电池片的自动收料。

本发明还提供了一种双印台单工位电池片印刷方法,其采用上述任一项所述的双印台双工位电池片印刷装置实施电池片印刷,其包括:

第一电池片输入机构、第二电池片输入机构分别沿第一水平轴线、第二水平轴线将待印刷电池片朝向第一电池片上下料工位、第二电池片上下料工位处传输。

第一印刷台和第二印刷台分别从第一电池片上下料工位、第二电池片上下料工位处接收待印刷电池片;第一印刷台和第二印刷台交替地将待印刷电池片沿第三轴线移动至印刷工位。

印刷机构对印刷工位处的电池片实施印刷。

第一印刷台、第二印刷台交替地将完成印刷的电池片移动至第一电池片上下料工位、第二电池片上下料工位处。

第一电池片输出机构、第二电池片输出机构分别从第一电池片上下料工位、第二电池片上下料工位获取完成印刷的电池片并输出完成印刷的电池片。

与采用传统的电池片印刷装置实施电池片印刷相比,本发明的双印台单工位电池片印刷方法显著地提升了电池片印刷效率。

附图说明

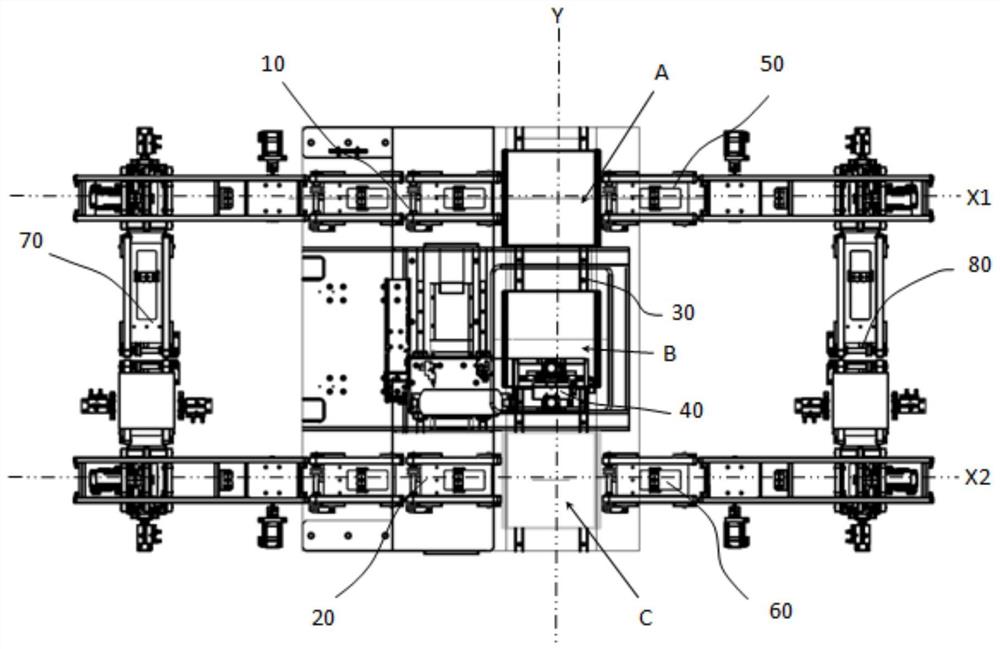

图1为本发明实施例提供的双印台单工位电池片印刷装置在第一个视角下的结构示意图;

图2为本发明实施例提供的双印台单工位电池片印刷装置在第二个视角下的结构示意图;

图3为本发明实施例中的平移机构和印刷台的装配结构示意图;

图4为本发明实施例中的印刷承载机构的印刷台的结构示意图;

图5为本发明提供的双印台单工位电池片印刷装置的印刷过程示意图;

图1至图5中包括:第一电池片输入机构10、第二电池片输入机构20、印刷承载机构30、印刷机构40、第一电池片输出机构50、第二电池片输出机构60、电池片供料机构70、电池片收料机构80、平移机构31、第一印刷台32、第二印刷台33、安装板321、旋转驱动件322、承载台323、放纸辊轮324、收纸辊轮325、卷纸326、驱动机构327、卷纸张紧机构328。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

现有的丝网印刷设备仅设置有一个印刷台及一个印刷工位,其印刷效率低下。鉴于此,本发明提供了一种双印台单工位电池片印刷装置以提升电池片印刷效率。

如图1至2及图5所示,本发明实施例提供的双印台单工位电池片印刷装置包括第一电池片输入机构10、第二电池片输入机构20、印刷承载机构30、印刷机构40、第一电池片输出机构50及第二电池片输出机构60。其中:

第一电池片输入机构10和第一电池片输出机构50设置于第一水平轴线X1上,第一电池片输入机构10和第一电池片输出机构50之间形成第一电池片上下料工位A。

第二电池片输入机构20和第二电池片输出机构60设置于与第一水平轴线X1平行的第二水平轴线X2上,第二电池片输入机构20和第二电池片输出机构60之间形成第二电池片上下料工位C。

第一电池片上下料工位A和第二电池片上下料工位C之间设置有印刷工位B,第一电池片上下料工位A、印刷工位B及第二电池片上下料工位C均位于与第一水平轴线X1垂直的第三水平轴线Y上。

印刷承载机构30包括平移机构31及连接在平移机构31上的第一印刷台32和第二印刷台33,平移机构31用于驱动第一印刷台32及第二印刷台33在第三水平轴线Y上平移,以实现第一印刷台32在第一电池片上下料工位A和印刷工位B之间、第二印刷台33在第二电池片上下料工位C和印刷工位B之间的位置切换。

印刷机构40设置在印刷工位B处,印刷机构包括可移动的刮刀印刷组件及网版固定组件,在待印刷电池片来到印刷工位B处时,刮刀印刷组件相对网版固定组件移动,将含银浆料印刷至电池片上形成栅线。

第一电池片输入机构10、第二电池片输入机构20分别将待印刷电池片输送至位于第一电池片上下料工位A、第二电池片上下料工位C处的第一印刷台32、第二印刷台33上,印刷机构40实施对位于印刷工位B处的待印刷电池片的印刷,第一电池片输出机构50、第二电池片输出机构60分别输出位于第一电池片上下料工位A、第二电池片上下料工位C处的完成印刷的电池片。

可见,本发明提供的双印台单工位电池片印刷装置,通过设置有两组电池片输入机构和两个可移动的印刷台。两个印刷台交替地从对应的电池片输入机构上获取待印刷电池片并将待印刷电池片交替地移动至印刷工位B处以实施印刷操作,从而提升了电池片印刷效率。

可选的,第一印刷台32和第二印刷台33连接在平移机构31的同一驱动端上,第一印刷台32和第二印刷台33在平移机构31的同一驱动端的驱动下同步平移。如,可选的,平移机构31包括平移导轨、滑动块及丝杆驱动电机,滑动块滑动连接在平移导轨上且与丝杆驱动电机的驱动杆连接,第一印刷台32和第二印刷台33均安装在滑动块上,丝杆驱动电机驱动滑动块沿平移导轨平移,从而带动第一印刷台32和第二印刷台33同步平移。

特别的,第一印刷台32和第二印刷台33之间的间距、第一电池片上下料工位A与印刷工位B之间的间距、第二电池片上下料工位C与印刷工位B之间的间距相等。如此设置,在平移机构31的驱动下,当第一印刷台32平移至第一电池片上下料工位A处时,第二印刷台33同步平移至印刷工位B处;而当第一印刷台32平移至印刷工位B处时,第二印刷台33同步平移至第二电池片上下料工位C处。即能够实现,当其中一个印刷台平移至与其对应的电池片上下料工位实施电池片上下料时,另一个印刷台则携带电池片同步平移至印刷工位B处以接受印刷操作。

在印刷前,两印刷台均需要与印刷机构40对准,以提高印刷精度。所以,两印刷台至少可以对电池片在第三水平轴线Y上的位置进行调整。更具体地,两印刷台在印刷前被平移机构31驱动以精确调整电池片在第三水平轴线Y上的位置。当一印刷台对准印刷机构40时,另一印刷台可能无法准确与对应的电池片输入机构及电池片输出机构对接,但实际上这样的误差不会影响到电池片的上下料效果,也不会影响到后续的印刷处理。

在另外一些可选实施例中,第一印刷台32连接在平移机构31的第一驱动端上,第二印刷台33则连接在平移机构31的第二驱动端上,即:第一驱动端、第二驱动端各自独立地驱动第一印刷台32、第二印刷台33平移。如,可选的,平移机构31包括平移导轨、第一滑动块、第二滑动块、第一丝杆电机和第二丝杆电机,第一滑动块、第二滑动块均滑动连接在平移导轨上且分别与第一丝杆电机、第二丝杆电机的驱动杆连接,第一印刷台32、第二印刷台23分别安装在第一滑动块、第二滑动块上,第一丝杆电机、第二丝杆电机分别驱动第一滑动块、第二滑动块平移,从而分别驱动第一印刷台32、第二印刷台33平移。

执行印刷过程中,当第一印刷台32在第一驱动端的驱动下移动至第一电池片上下料工位A时,第二印刷台33在第二驱动端的驱动下移动至印刷工位B处;而当第一印刷台32在第一驱动端的驱动下移动至印刷工位B处时,第二印刷台33在第二驱动端的驱动下移动至第二电池片上下料工位C处。即能够实现,当其中一个印刷台平移至与其对应的电池片上下料工位实施电池片上下料时,另一个印刷台则携带电池片同步平移至印刷工位B处以接受印刷操作。如此设置,能够保证两印刷台在对应的上下料工位时与电池片输入机构和电池片输出机构准确对接,并且保证两印刷台在印刷时与印刷机构40对准,两印刷台互不影响。

在这些实施例中,由于第一印刷台32、第二印刷台33分别连接在平移机构31的不同驱动端上,因此,无需对第一印刷台32和第二印刷台33之间的间距、第一电池片上下料工位A与印刷工位B之间的间距、第二电池片上下料工位C与印刷工位B之间的间距进行任何适应性设置,即能实现第一印刷台32、第二印刷台33在对应的上下料工位和印刷工位B之间交替移动。

如本领域一般技术人员熟知的,为了保证栅线的印刷精度,在对电池片进行印刷之前,需要完成对电池片的水平角度调整。基于此考虑,可选的,如图3所示,第一印刷台32和第二印刷台33均包括安装板321、旋转驱动件322和承载台323,其中:安装板321连接在平移机构31上;旋转驱动件322设置在安装板321上;承载台323则连接在旋转驱动件322的驱动端上,旋转驱动件322用于驱动承载台323转动以实现对承载在承载台323上的电池片的水平角度调整。

旋转驱动件具有较高的旋转定位精度,使用旋转驱动件作为驱动承载台转动,能够实现对承载台的水平角度的精确调整,保证印刷精度。

可选的,如图4所示,第一印刷台32和第二印刷台33还包括设置在承载台323上的电池片平移机构。其中:

第一印刷台32的电池片平移机构与第一电池片输入机构10配合,从第一电池片输入机构10上承接待印刷电池片,及与第一电池片输出机构50配合,将所承载的完成印刷的电池片输出至第一电池片输出机构50。

第二印刷台33的电池片平移机构与第二电池片输入机构20配合,从第二电池片输入机构20上承接待印刷电池片,及与第二电池片输出机构60配合,将所承载的完成印刷的电池片输出至第二电池片输出机构60。

即,第一印刷台32平移至第一电池片上下料工位A时,电池片上料过程中,在电池片平移机构的驱动下,自第一电池片输入机构10输入的待印刷电池片能够顺利地过渡至第一印刷台32上。电池片下料过程中,在电池片平移机构的驱动下,完成印刷的电池片能够顺利地被从第一印刷台32过渡至第一电池片输出结构50上。

同样的,第二印刷台33平移至第二电池片上下料工位C时,电池片上料过程中,在电池片平移机构的驱动下,自第二电池片输入机构20输入的待印刷电池片能够顺利地过渡至第二印刷台33上。电池片下料过程中,在电池片平移机构的驱动下,完成印刷的电池片能够顺利地被从第二印刷台33过渡至第二电池片输出机构60上。

继续参考图4所示,可选的,电池片平移机构包括放纸辊轮324、收纸辊轮325、卷纸326及驱动机构327,其中:放纸辊轮324设置在承载台323的第一端。收纸辊轮325设置在承载台323的第二端。卷纸326预先缠绕安装在放纸辊轮324上,卷纸326经放纸辊轮324放出后绕过承载台323的台面,并紧贴承载台323的台面移动以卷绕至收纸辊轮325上,即,卷纸326自承载台223的第一端紧贴承载台323的台面朝向承载台323的第二端移动。驱动机构327用于驱动放纸辊轮324及收纸辊轮325转动,从而带动卷纸移动。

以第一印刷台32为例(第二印刷台33同理),其上的电池片平移机构的工作过程如下:

电池片上料过程,待印刷电池片在第一电池片输入机构10的带动下朝向位于电池片上下料工位A处的第一印刷台32移动,当待印刷电池片的前端边缘移动至承载台323的台面上时,驱动机构327驱动放纸辊轮324、收纸辊轮325转动以带动紧贴在承载台323的台面上的卷纸326移动,待印刷电池片在卷纸326的带动下继续向前移动直至其完全承载于承载台323的台面上。

电池片下料过程,第一印刷台32携带完成印刷的电池片移动至第一电池片上下料工位A处时,驱动机构327驱动放纸辊轮324、收纸辊轮325转动以带动紧贴在承载台323的台面上的卷纸326移动,完成印刷的电池片在卷纸326的带动下朝向第一电池片输出机构50移动直至完成印刷的电池片完全移动至第一电池片输出结构50上。

可选的,如图4所示,电池片平移机构还包括设置在承载台323上的卷纸张紧机构328,从放纸辊放324出的卷纸326经卷纸张紧机构328张紧后收卷至收纸辊轮325上。即,通过设置卷纸张紧机构328,使得卷纸326始终保持以张紧状态紧贴在承载台323的台面上,从而保证卷纸326对电池片的输送效果。

在一些可选实施中,卷纸张紧机构328包括伸缩臂及张紧轮,伸缩臂的第一端连接在承载台323上,张紧轮安装在伸缩臂的第二端并抵触在卷纸326的内侧面上,在伸缩臂的伸缩驱动下,张紧轮保持对卷纸326持续抵触,从而使得卷纸326被持续张紧。

可选的,承载台323的台面设置有吸附孔,吸附孔透过卷纸326吸附承载于承载台323上的电池片,从而实现对电池片的吸附定位,防止电池片滑动,从而保证电池片调整精度及防止电池片输送时滑落。

可选的,本发明实施例提供的双印台单工位电池片印刷装置还包括设置在第一电池片上下料工位A上方的第一检测机构、设置在第二电池片上下料工位C上方的第二检测机构、设置在第一电池片输出机构50上方的第三检测机构及设置在第二电池片输出机构60上方的第四检测机构。其中:

第一检测机构用于检测位于第一电池片上下料工位A处的待印刷电池片的位置信息。第二检测机构用于检测位于第二电池片上下料工位C处的待印刷电池片的位置信息。第三检测机构用于检测位于第一电池片输出机构50上的完成印刷的电池片是否合格。第四检测机构用于检测位于第二电池片输出机构60上的完成印刷的电池片是否合格。

仍然以第一印刷台32为例(第二印刷台33同理),当待印刷电池片被输送至位于第一电池片上下料工位A处的第一印刷台32上后,第一检测机构通过拍照等检测方式获取待印刷电池片的位置信息并将检测到的位置信息发送至控制系统,控制系统基于待印刷电池片的位置信息生成调整命令,平移机构31基于调整命令驱动第一印刷台32沿第三水平轴线Y移动,以实现待印刷电池片在第三水平轴线Y上的位置调整;同时第一印刷台32的旋转驱动件322基于调整命令驱动第一印刷台32的承载台223转动预定角度,从而实现对承载于第一印刷台32上的待印刷电池片的水平角度调整。

为了使得本领域技术人员更加清楚本发明提供的双印台双工位电池片印刷装置的工作过程,下文将结合图5对发明提供的双印台单工位电池片印刷装置在一具体应用例中的印刷过程进行详细描述。

如图5(a)所示,第一时间,第一印刷台32位于第一上下料工位A处,承接第一电池片输送机构10输送的待印刷电池片,第一检测机构检测此电池片的位置信息并反馈给控制系统;第二印刷台33则位于印刷工位B处,其上的电池片接受印刷机构40的印刷操作。

如图5(b)所示,第二时间,在平移机构31的带动下,第一印刷台32携带待印刷电池片移动至印刷工位B,等待印刷;第二印刷台33携带完成印刷的电池片移动至第二电池片上下料工位C处。

如图5(c)所示,第三时间,第一印刷台32上的电池片接受印刷机构40的印刷操作;第二印刷台33则将完成印刷的电池片下料至第二电池片输出机构60上并从第二电池片输入机构20上接收一片新的待印刷电池片,第二检测机构检测此电池片的位置信息并反馈给控制系统。

如图5(d)所示,第四时间,在平移机构31的带动下,第一印刷台32携带完成印刷的电池片移动至第一上下料工位A处;第二印刷台33则携带待印刷电池片移动至印刷工位B。

如图5(e)所示,第五时间,第一印刷台32将完成印刷的电池片下料至第一电池片输出机构50上并从第一电池片输入机构10上承接一片新的待印刷电池片,第一检测机构检测此电池片的位置信息并反馈给控制系统;第二印刷台33则移动至印刷工位B处,其上的电池片接受印刷机构40的印刷操作。即,第五时间,双印台单工位电池片印刷装置回到第一时间所处工作状态,开始新一轮的循环印刷过程。

继续参考图1所示,可选的,本发明的双印台单工位电池片印刷装置还包括电池片供料机构70和电池片收料机构80,其中:电池片供料机构70用于将待印刷电池片供应至第一电池片输入机构10、第二电池片输入机构20上;电池片收料机构80用于从第一电池片输出机构50、第二电池片输出机构60收取完成印刷的电池片。通过设置电池片供料机构70和电池片收料机构80,实现了对待印刷电池片的自动供料及完成印刷的电池片的自动收料。

可选地,本申请提供的装置还能使用导电胶类材料作为印刷墨水,相应地,印刷机构40能够对电池片的预定位置进行涂胶,便于后续的叠片固化处理,最终形成叠片电池串。

上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。并且,本申请中提及的实施例并非只能单个实施,有些实施例还能够进行组合实施。

- 一种双印台单工位电池片印刷装置及印刷方法

- 一种双印台单工位电池片印刷装置