一种燃料电池双极板的流场结构

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及燃料电池技术领域,具体为一种燃料电池双极板的流场结构。

背景技术

燃料电池被认为是最有潜力的清洁能源发电装置,由于零排放、功率密度高、电效率高、噪音低等优点,非常适合作为电动汽车、无人飞行器、水下潜器、信号基站等的动力源。

流场的传质、传热、排水能力是影响燃料电池可靠性、耐久性、输出效率的主要因素。一般的,可通改进材料、流场设计、操作条件等措施来提升燃料电池的传质、传热、排水能力,其中改进流场设计是最为通用普遍的方式。

现有的燃料电池技术中,双极板冷却侧流场构型分为平行流场、蛇形流场、混合流场、点状流场以及仿生流场等等。以上几种流场构型存在基本特点是:流道多采用小横截面,长流程的微通道结构;且顺着流道方向,其流道的横截面积的形状和面积不发生变化;受脊的阻隔,流道与流道之间是不连通的,流态通常是层流。

就现有燃料电池传质性能而言,以质子膜燃料电池为例,对于阴极和阳极流路,气体的传输主要依靠扩散。当气体作层流运动时,气体向MEA的传递就相对比较弱,传质能力不强。

就现有燃料电池传热性能而言,以质子膜燃料电池为例,对于冷却流路,因为冷却剂的流动通常是以层流状态流动的,冷却剂与双极板之间的换热为层流换热,换热效率低;此外,由于每根流道相对封闭,流量分配一致性差,容易造成温度分布不均和局部过热,继而影响燃料电池的可靠性和耐久性。

就现有燃料电池排水性能而言,以质子膜燃料电池为例,对于阴极流路,尤其在高电流密度工况条件下,燃料电池阴极液态水的生成量显著增加,易出现水淹故障。水淹会使得气体反应物到达反应位点的传输受阻,氧化剂气体供应严重不足,导致燃料电池输出电压波动剧增,性能稳定性下降,甚至缩短剩余寿命。一般提升温度场均匀性和降低温度极差的方式是增加冷却溶液流量,但从理论上讲在层流条件下由于热边界层的存在,简单地采用提高流速的方法不仅不能有效地传热的,还必然导致辅助功耗成倍增加。

当前通用的流场在传质、传热、排水能力的提升方面存在一定的局限性,因此很有必要开发新型的燃料电池双极板结构。

发明内容

针对以上现有技术的缺点以及不足,本发明提供一种燃料电池双极板的流场结构,具有更优异的传质、传热能力和排水效果。本发明极板结构特征简单,易于加工成型,非常适合规模化生产制造。

本发明采用如下技术方案:一种燃料电池双极板的流场结构,包括双极板本体,双极板本体由阴极板和阳极板构成,阴极板和阳极板表面设有“十”字型凸台阵列;

优选的,所述“十”字凸台有A、B、C、D四个棱角,其中棱角A和B几何特征相同,棱角C和D几何特征相同,可通过改变凸台棱角的几何特征来优化流场的传质、传热、排水特性。优选的,所述“十”字凸台的纵向半长a、横向半长b、凸台的高度值h可随极板的力学特性进行调整,凸台顶面边缘设置圆角,可以避免对燃料电池膜电极的物理损伤。优选的,“十”字凸台阵列布置方式具体为,叉排布置的形式组成阵列,其疏密程度可通过改变行间距、列间距值进行调整;行间距和列间距的取值大小随极板力学、电学特性以及燃料电池的热管理需求进行设定。

优选的,阴极板上叉排布置“十”字型凸台阵列,在其“凸侧”面,“十”字凸台阵列采用叉排布置的形式,使凸台与凸台之间形成网状交叉“凹槽”,称之为阴极流路,通氧化剂气体;所述的一种燃料电池双极板的流场结构,可使燃料电池内部阴极流路上的所有流道连通,提升了流体分配均匀性,流体在流动过程中,不断进行“分流-合流-分流-合流”的强制对流流动。在质子膜燃料电池中,膜电极会覆盖在凸台顶面,形成空气的流动通道,强制对流流动能够促使消耗层气体与富集层气体的混合,可促进空气和反应生成的液态水的混合,一方面起到强化传质的效果;另一方面能够促进脊下和扩散层中生成水的排出,可有效避免和缓解水淹故障的发生。

优选的,阳极板上同样叉排布置“十”字型凸台阵列,在其“凸侧”面,凸台与凸台之间形成网状交叉“凹槽”,称之为第二流路,通燃料气体。例如,在质子膜燃料电池中,膜电极会覆盖在凸台顶面,形成的氢气的流动通道。所述的一种燃料电池双极板的流场结构,可使燃料电池内部阳极流路上的所有流道连通,提升了流体分配均匀性,流体在流动过程中,不断进行“分流-合流-分流-合流”的强制对流流动,能够促使消耗层气体与富集层气体的混合,起到强化传质的效果。

优选的,将阴极板和阳极板的“凹侧”错位贴合,“凹腔”阵列错位搭接形成的立体流道为冷却流路,通冷却介质。所述的一种燃料电池双极板的流场结构,能够有效诱导冷却流路中微涡的产生,可强化换热,具有很高的换热效率。若极板制作基材是金属,则在阳极板和阴极板的“凹侧”的贴合面位置,通过焊点焊接在一起,这样能减小极板间的接触电阻,提高导电性能的同时,提高双极板的结构强度。

优选的,分别布置在阳极板和阴极板上的凸台的形状规格、参数可以相同,也可不同。

优选的,所述双极板基材的制作材料是金属时,可以是不锈钢、钛合金、铝合金等,可采用冲压、辊压、蚀刻成型工艺制造。

优选的,所述双极板基材的制作材料是石墨时,可采用机雕加工成型工艺制造。

优选的,所述双极板基材的制作材料是石墨复合树脂材料时,可采用模压、辊压成型工艺制造。

如上所述,本发明具有以下有益效果:

1、具有良好的强制对流和排水功能,强化燃料电池内部阴极、阳极的传质效果的同时,能够促进脊下和扩散层中生成水的排出,可有效避免和缓解水淹故障的发生,可提升燃料电池的可靠性和耐久性。

2、在冷却流路,能够有效诱导二次涡流的产生,加剧主流区和近壁面区的热量对流置换,使传热强化,从而提升换热效率;同时,冷却剂具有较好的分配一致性,利于降低温度场值极差、提高流场板温度分布均匀性。

3、极板结构特征简单化、薄板化,且能很好地平衡在极板设计中存在的,“阴极流路-阳极流路-冷却流路”三路之间的干涉问题,使每路物理功能最优发挥。该结构易于加工成型,适合批量化制造,成本优势明显,可大幅度提高燃料电池的比功率密度。

附图说明

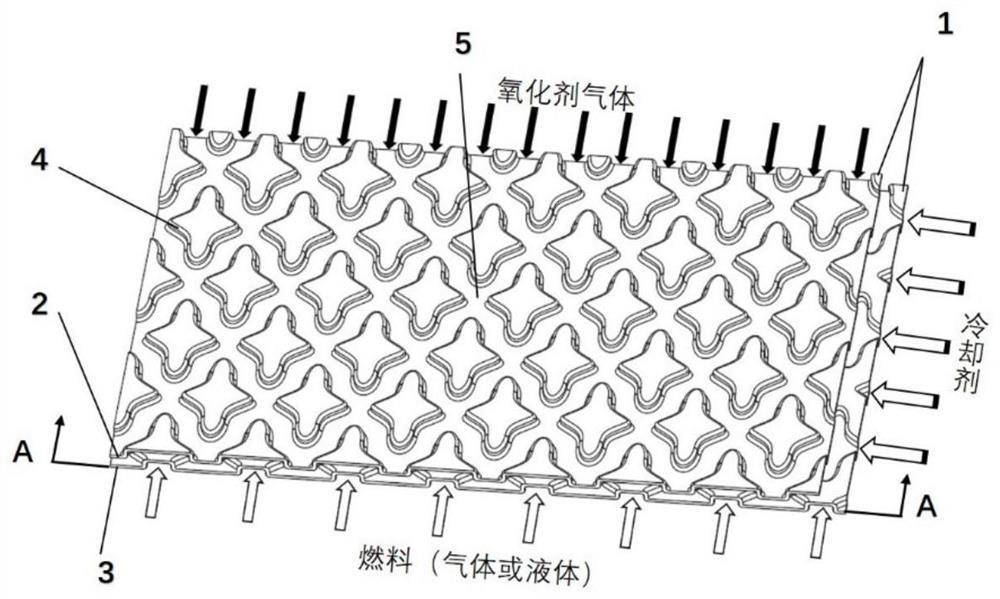

图1为双极板本体结构图;

图2(a)-(b)为凸台样式一结构图;

图3(a)-(b)为凸台样式二结构图;

图4为图1“A-A”剖面示意图;

图5为阳极板“凹侧”示意图;

图6为阴极流路腔体示意图;

图7为冷却流路腔体示意图;

图8为阳极流路腔体示意图;

图中:1.双极板本体;2.阴极板;3.阳极板;4.凸台;5.凹槽;6.凸台顶面;7.圆角;8.贴合面;9.焊点;10.凹腔;11.凹槽平面;12.凸台侧面。

具体实施方式

下面结合具体实施例及附图对本发明做出详细说明,应当了解,实施例只用于说明本发明,而不是用于对本发明进行限定,任何在本发明基础上所做的修改、等同替换等均在本发明的保护范围内。

如图1所示,一种燃料电池双极板的流场结构,包括双极板本体1,双极板本体1由阴极板2和阳极板3构成,阴极板2和阳极板3表面设有“十”字型凸台4阵列;阴极板2的“凸侧”,凸台与凸台之间的网状交叉形成的凹槽5为阴极流路,通氧化剂气体,如图6所示;阳极板3的“凸侧”,凸台与凸台之间的网状交叉形成的凹槽5为阳极流路,通燃料气体,如图8所示;阴极板2和阳极板3的“凹侧”的“凹台”阵列错位贴合形成的区域为冷却流路,通冷却介质,如图4和图7所示。

实施例1

本实施例的凸台形状规格及阵列布置如图2所示,“十”字凸台4的纵向半长a、横向半长b、凸台的高度值h可随极板的力学特性进行调整,凸台顶面6边缘和底边设置圆角7,纵向半长a与横向半长b的比值a/b可取0.2-5,凸台5的高度值h其值可取0.1-3mm;阵列布置方式具体为叉排布置的形式组成阵列,其疏密程度可通过改变行间距、列间距值进行调整;行间距和列间距的取值大小随极板力学、电学特性以及燃料电池的热管理需求进行设定。

阴极板2在其“凸侧”面,“十”字凸台4阵列采用叉排布置的形式,使凸台与凸台之间形成网状交叉凹槽5,称之为阴极流路;在氢氧燃料电池中,膜电极会覆盖在凸台顶面6,形成空气的流动通道,空气和反应生成的液态水混合在一起流动,如图6所示。

阳极板3同样叉排布置“十”字型凸台阵列,在其“凸侧”面,凸台与凸台之间形成网状交叉“凹槽”,称之为第二流路。例如,在氢氧燃料电池中,膜电极会覆盖在凸台顶面,形成的氢气的流动通道,如图8所示。

将阴极板和阳极板的“凹侧”的“凹腔”错位搭接贴合,形成冷却流路。若极板制作基材是金属,则在阳极板和阴极板的“凹侧”的贴合面8通过焊点9焊接在一起焊接在一起,这样能减小极板间的接触电阻,提高导电性能的同时,提高双极板的结构强度,如图5所示。

需要说明的是,布置在燃料电池阳极板和阴极板上的凸台的形状规格、参数可以相同,也可不同;燃料电池阴极流路和阳极流路的流体流向可以是逆流或并流,优选的,冷却流路的流体流向为交叉流动。

实施例2

本实施例的凸台形状规格及阵列布置如图3所示,与实施例1相比,本实施例通过调整凸台的A、B、C、D四个棱角的几何特征,具体体现在凸台样式二的A、B、C、D四个棱角较“钝”,凸台样式一的A、B、C、D四个棱角较“尖”,可降低冷却流路的流动阻力和增强冷却流路的换热能力。凸台顶面6边缘设置圆角7,凸台侧面和凹槽平面的相接处设置圆角7,纵向半长a与横向半长b的比值a/b为0.2-5mm,凸台5的高度值h其值为0.1-3mm,其余与实施例1相同。

实施例3

本实施例中双极板基材的制作材料为金属时,例如不锈钢、钛合金、铝合金等,可采用冲压、辊压、蚀刻工艺制造。

实施例4

本实施例中所述双极板基材的制作材料是石墨时,可采用机械加工成型工艺制造。

实施例5

本实施例中所述双极板基材的制作材料是石墨复合树脂材料时,可采用模压、辊压成型工艺制造。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。