一种3D贴膜手机背板生产工艺

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及壳体的表面加工技术领域,尤其涉及一种3D贴膜手机背板生产工艺。

背景技术

随着科技的发展,诸如手机、平板电脑等移动终端,在人们的工作、学习、日常交流等各方面的使用率也越来越高。而手机是目前人们使用较多的3C产品,在市场上占据主流位置。用户除了对手机产品的硬件要求较高之外,越来越注重手机产品的外观。手机产品外观能给用户带来直接的视觉体验,很大程度上决定着用户对产品的质量评价。

目前,曲屏手机产品因其完美的流线型外观越来越受到消费者的欢迎,电子产品制造商在开发3D曲屏的同时,还研究了3D曲面后盖,进一步提升手机产品的外观。为了增大差异化,需要进一步提高手机产品的外观质量,满足用户越来越高的审美要求,本发明提供一种3D贴膜手机背板生产工艺。

发明内容

本发明的目的是提供一种3D贴膜手机背板生产工艺,复合板材经转印、高压成型、镀膜以及拓印纹理,与转印、镀膜的防爆膜贴合,具有多纹理多镀膜的结构和外观效果。板材和防爆膜上都可以厚镀膜,可以实现复合板没有的结构和效果。

为实现上述目的,本发明采用了如下技术方案:一种3D贴膜手机背板生产工艺,包括如下步骤:

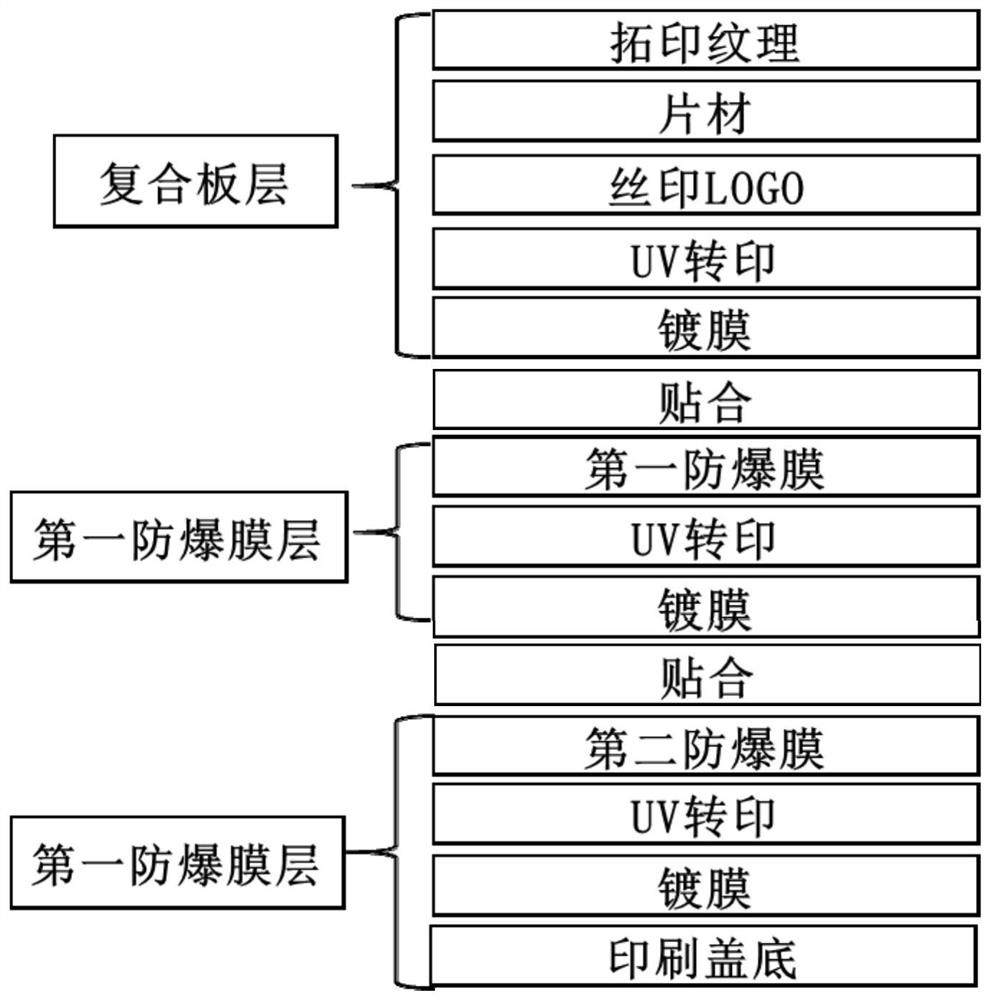

步骤1、分别制备复合板层、第一防爆膜层和第二防爆膜层;

制备所述复合板层包括如下步骤:

步骤101、开料:将复合板材根据需要分切成合理尺寸的片材;

步骤102、丝印LOGO:在片材上丝印LOGO层;

步骤103、UV转印:将转印模具中的第一目标纹理通过UV转印工艺转印至片材的外表面上形成第一纹理层;

步骤104、拓印纹理:在片材的内表面拓印纹理层;

步骤105、3D高压成型:将经过上述步骤处理后的片材在高温高压成型机中冲压成型;

步骤106、镀膜:设置磁控溅射装置在第一纹理层进行电镀形成第一镀膜层;

步骤107、裁切:将镀膜之后的片材多余的余料进行裁切,得到复合板层;

制备所述第一防爆膜层包括如下步骤:

步骤108、准备第一防爆膜;

步骤109、UV转印:将转印模具中的第二目标纹理通过UV转印工艺转印至第一防爆膜上形成第二纹理层;

步骤110、镀膜:设置磁控溅射装置在第二纹理层进行电镀形成第二镀膜层;

步骤111、激光切割:将经过上述步骤处理的第一防爆膜按照预定尺寸进行切割,形成第一防爆膜层;

制备所述第二防爆膜层包括如下步骤:

步骤112、准备第二防爆膜;

步骤113、UV转印:将转印模具中的第三目标纹理通过UV转印工艺转印至第二防爆膜上形成第三纹理层;

步骤114、镀膜:设置磁控溅射装置在第三纹理层进行电镀形成第三镀膜层;

步骤115、印刷盖底:在第三镀膜层上印刷盖底油墨,形成盖底油墨层;

步骤116、激光切割:将经过上述步骤处理的第二防爆膜按照预定尺寸进行切割,形成第二防爆膜层;

步骤2、将复合板层、第一防爆膜层和第二防爆膜层放置在贴合机内通过透明光学OCA胶真空贴合,脱泡,得到3D贴膜手机背板半成品;

步骤3、CNC精雕,得到3D贴膜手机背板成品。

优选地,所述片材的厚度是0.5mm,所述第一防爆膜的厚度是0.075mm,所述第二防爆膜的的厚度是0.075mm。

优选地,所述第一防爆膜和所述第二防爆膜为聚酰亚胺薄膜。

优选地,所述LOGO层的厚度是1-3μm。

优选地,所述第一镀膜层、所述第二镀膜层和所述第三镀膜层为铟膜层。

优选地,所述第一镀膜层的厚度是80-200nm,所述第二镀膜层的厚度是300-500nm,所述第三镀膜层的厚度是200-300nm。

优选地,所述第一纹理层的厚度是6-12μm,所述第二纹理层的厚度是7-11μm,所述第三纹理层的厚度是7-11μm。

优选地,所述盖底油墨层的厚度是35-55μm。

优选地,所述拓印纹理层的厚度是10-18μm。

优选地,所述3D贴膜手机背板由内往外依次是所述3D贴膜手机背板由内往外依次是拓印纹理层、片材、LOGO层、第一纹理层、第一镀膜层、第一防爆膜、第二纹理层、第二镀膜层、第二防爆膜、第三纹理层、第三镀膜层和盖底油墨层。

本发明的有益效果:本发明通过复合板材经转印、高压成型、镀膜以及拓印纹理,与转印、镀膜的防爆膜贴合,板材和防爆膜上都可以镀膜,具有多纹理多镀膜层的结构和外观效果,既保证手机背板的硬度和强度质量,又实现复合板没有的结构和效果,满足了用户越来越高的审美要求。

附图说明

图1本发明的工艺叠层示意图。

具体实施方式

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。术语“上”、“下”、“内”、“外”等指示的方位或位置关系,仅是为了便于描述本发明描述,而不是指示或暗示所指必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。同时术语“第一”、“第二”等只是为了区分各叠层的名称,并没有主次关系,因此不能理解为对本发明的限制。

实施例1

一种3D贴膜手机背板生产工艺,包括如下步骤:

步骤1、分别制备复合板层、第一防爆膜层和第二防爆膜层;

其中:

制备复合板层包括:

步骤101、开料:将复合板材根据需要分切成合理尺寸的片材;

步骤102、丝印LOGO:在片材上丝印LOGO层;

步骤103、UV转印:将转印模具中的第一目标纹理通过UV转印工艺转印至片材的外表面上形成第一纹理层;

步骤104、拓印纹理:在片材的内表面拓印纹理层;

步骤105、3D高压成型:将经过上述步骤处理后的片材在高温高压成型机中冲压成型;

步骤106、镀膜:设置磁控溅射装置在第一纹理层进行电镀形成第一镀膜层;

步骤107、裁切:将镀膜之后的片材多余的余料进行裁切,得到复合板层;

制备第一防爆膜层包括:

步骤108、准备第一防爆膜;

步骤109、UV转印:将转印模具中的第二目标纹理通过UV转印工艺转印至第一防爆膜上形成第二纹理层;

步骤110、镀膜:设置磁控溅射装置在第二纹理层进行电镀形成第二镀膜层;

步骤111、激光切割:将经过上述步骤处理的第一防爆膜按照预定尺寸进行切割,形成第一防爆膜层;

制备第二防爆膜层包括:

步骤112、准备第二防爆膜;

步骤113、UV转印:将转印模具中的第三目标纹理通过UV转印工艺转印至第二防爆膜上形成第三纹理层;

步骤114、镀膜:设置磁控溅射装置在第三纹理层进行电镀形成第三镀膜层;

步骤115、印刷盖底:在第三镀膜层上印刷盖底油墨,形成盖底油墨层;

步骤116、激光切割:将经过上述步骤处理的第二防爆膜按照预定尺寸进行切割,形成第二防爆膜层。

步骤2、将复合板层、第一防爆膜层和第二防爆膜层放置在贴合机内通过透明光学OCA胶真空贴合,脱泡,得到3D贴膜手机背板半成品;

步骤3、CNC精雕,得到3D贴膜手机背板成品,制得的3D贴膜手机背板由内往外依次是:厚度是15μm的拓印纹理层、厚度是0.5mm的片材、厚度是1μm的LOGO层,厚度是8μm的第一纹理层、厚度是150nm的第一镀膜层、厚度是0.075mm的第一防爆膜、厚度是9μm的第二纹理层、厚度是300nm的第二镀膜层、厚度是0.075mm的第二防爆膜、厚度是7μm的第三纹理层、厚度是200nm的第三镀膜层和厚度是35μm的盖底油墨层。

其中,第一防爆膜和第二防爆膜为聚酰亚胺薄膜,第一镀膜层、第二镀膜层和第三镀膜层为铟膜层。

实施例2

实施例2工艺与实施例1不同之处在于:实施例2制得的3D贴膜手机背板由内往外依次是:厚度是10μm的拓印纹理层、厚度是0.5mm的片材、厚度是2μm的LOGO层,厚度是6μm的第一纹理层、厚度是80nm的第一镀膜层、厚度是0.075mm的第一防爆膜、厚度是7μm的第二纹理层、厚度是500nm的第二镀膜层、厚度是0.075mm的第二防爆膜、厚度是8μm的第三纹理层、厚度是300nm的第三镀膜层和厚度是55μm的盖底油墨层。

实施例3

实施例3工艺与实施例1不同之处在于:实施例3制得的3D贴膜手机背板由内往外依次是:厚度是18μm的拓印纹理层、厚度是0.5mm的片材、厚度是3μm的LOGO层,厚度是12μm的第一纹理层、厚度是200nm的第一镀膜层、厚度是0.075mm的第一防爆膜、厚度是11μm的第二纹理层、厚度是400nm的第二镀膜层、厚度是0.075mm的第二防爆膜、厚度是11μm的第三纹理层、厚度是250nm的第三镀膜层和厚度是45μm的盖底油墨层。

对比例1

一种手机背板生产工艺,包括如下步骤:

(1)将复合板材根据需要分切成合理尺寸的片材;在片材上丝印LOGO层;

(2)将转印模具中的目标纹理通过UV转印工艺转印至片材的外表面上形成纹理层;

(3)在纹理层进行电镀形成镀膜层;

(4)在片材的内表面拓印纹理层;

(5)在镀膜层上印刷盖底油墨,形成盖底油墨层;

(6)将步骤(5)处理后的片材在高温高压成型机中,经过高温高压,在模具里面形成复合板层半成品;

(7)在步骤(6)处理后的片材上喷淋硬化液,固化形成硬化膜层;

(8)CNC精雕,得到手机背板成品。

制得手机背板由内往外依次是:厚度是10μm的拓印纹理层、厚度是0.5mm的片材、厚度是2μm的LOGO层,厚度是6μm的纹理层、厚度是80nm的镀膜层、厚度是55μm的盖底油墨层、厚度是10μm的硬化膜层。

对实施例1-3制得3D贴膜手机背板和对比例1制得普通手机背板,做以下检测,结果如下:

本发明通过复合板材经转印、高压成型、镀膜以及拓印纹理,与转印、镀膜的防爆膜贴合,板材和防爆膜上都可以镀膜,具有多纹理多镀膜层的结构和外观效果,既保证手机背板的硬度和强度质量,又实现复合板没有的结构和效果,满足了用户越来越高的审美要求。

根据上述说明书的揭示,本发明所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

- 一种3D贴膜手机背板生产工艺

- 一种3D打印手机背板生产工艺