液滴喷出头、打印机

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及液滴喷出头及打印机。

背景技术

一直以来,已知如下驱动方法,例如如专利文献1所记载的,在喷墨头中,为了抑制由驱动电压伴随同时喷出喷嘴数量变动而变动所导致的下冲、过冲等,对压电元件的驱动电压波形进行校正。

专利文献1:日本特开2011-148287号公报

但是,过冲的原因不限于喷出喷嘴数量的变动。例如,当向压电元件供给的驱动脉冲变为高频时,在从驱动波形的上升期间向电压保持期间切换时,不能够追随振动板的挠曲变形,而产生过冲。

另外,由发生过冲导致的液滴喷出异常容易在具备使用了低压电常数的压电材料的压电元件的液滴喷出头中产生。作为低压电常数的压电材料可以举出铌酸钾钠(下面有时简称为KNN)。在以KNN为主材料的压电元件中,振动板的位移量比使用了锆钛酸铅(下面有时简称为PZT)的压电元件小。因此,在以KNN为主材料的压电元件中,通过减薄振动板的厚度并降低刚性来提高振动板的位移量。但是,当减薄了振动板的厚度时,在发生过冲时容易产生意外的振动板的位移,其结果容易产生液滴喷出异常。

发明内容

根据本发明一方面,提供一种液滴喷出头,所述液滴喷出头具备:喷嘴板,具有将液体作为液滴喷出的喷嘴;压力室形成基板,具有与所述喷嘴相连的压力室;振动板,形成所述压力室的壁面的一部分;以及压电元件,包含钾、钠以及铌,并形成在所述振动板上。所述压电元件具有第一电极及第二电极和位于所述第一电极与第二电极之间的压电体层。所述压电体层、所述第一电极及第二电极的厚度的合计比所述振动板的厚度大。将绝对值25V的电压作为使所述振动板向所述压力室的容积膨胀的方向位移的电压施加到所述压电元件时的所述振动板的位移量的绝对值为将绝对值25V的电压作为使所述振动板向所述压力室的容积收缩的方向位移的电压施加到所述压电元件时的所述振动板的位移量的绝对值的2倍以上。

附图说明

图1为示意性地示出实施方式的液滴喷出头200的分解立体图。

图2为示意性地示出实施方式涉及的液滴喷出头200的俯视图。

图3为图2的III-III线剖视图。

图4为图2的IV-IV线剖视图。

图5A为示出输入到压电元件100的驱动电压波形的一例的示意图。

图5B为示出与图5A的驱动波形相对应的振动板230的位置的变化的示意图。

图5C为示出产生过冲的例子的示意图。

图5D为示出振动板230在施加电压下的位移行为的示意图。

图6A为表示一般的压电元件的电路图。

图6B为表示具有基于电压的施加方向的非对称性的压电元件的电路图。

图7为在实施例中制作的压电致动器的简要构成图。

图8为示出压电特性的评价结果的图表。

图9为示出发生过冲时的位移行为的图。

图10为将振动板在Vlow下的位移量的变化作为本来的位移量与附加了对应误动作的位移的位移量的比较来示出的图表。

图11为比较Vlow从理想值向负侧(~-10V)偏离时的位移稳定位置处的位移量与附加了对应误动作的位移的位移量的图表。

图12为示意性地示出实施方式涉及的打印机300的立体图。

附图标记说明

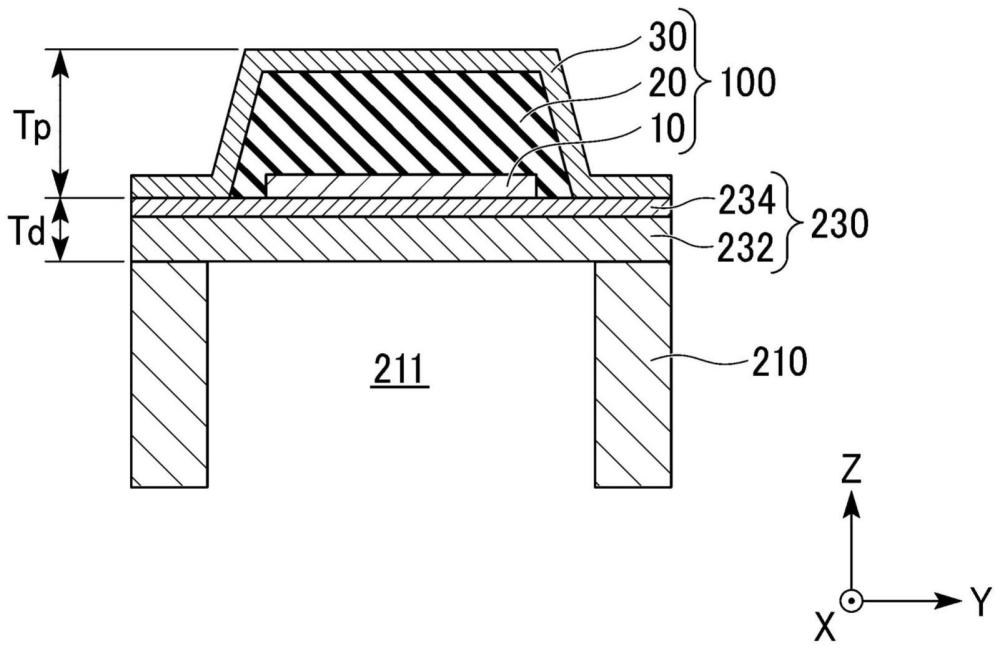

10:第一电极;20:压电体层;30:第二电极;100:压电元件;200:液滴喷出头;210:压力室形成基板;211:压力室;220:喷嘴板;222:喷嘴;230:振动板;300:打印机;Td、Tp:厚度;Vhigh、Vi、Vlow、Vm:电压。

具体实施方式

下面参照附图对本发明的实施方式进行说明。但是,下面的说明示出了本发明的一方面,能够在本发明的范围内任意变更。在各图中标记了相同附图标记的部分表示同一部件,并适宜地省略说明。另外,在各图中,X、Y、Z表示互相正交的三个空间轴。在本说明书中,将沿着这些轴的方向分别作为X轴方向、Y轴方向及Z轴方向来说明。Z轴方向表示板、层及膜的厚度方向或者层叠方向。X轴方向及Y轴方向表示板、层及膜的面内方向。

参照附图对本实施方式涉及的液体喷出头进行说明。

图1为示意性地示出本实施方式的液滴喷出头200的分解立体图。图2为示意性地示出本实施方式涉及的液滴喷出头200的俯视图。图3为图2的III-III线剖视图。图4为图2的IV-IV线剖视图。在图2及图3中将压电元件100进行简化图示。

如图1~图3所示,液滴喷出头200包括多个压电元件100、压力室形成基板210、喷嘴板220、振动板230、保护基板240、电路基板250以及柔性基板260。在图2中,省略了对电路基板250的图示。在本实施方式中,多个压电元件100沿着Y轴方向排列。

压力室形成基板210例如是硅基板。压力室211设置于压力室形成基板210。压力室211由多个分隔壁212划分出。压力室211的容积通过压电元件100的运动而变化。

在压力室形成基板210中,在压力室211的+X轴方向的端部设置有第一连通路径213及第二连通路径214。第一连通路径213构成为其开口面积通过使压力室211的+X轴方向的端部从Y轴方向开始缩小而变小。第二连通路径214的Y轴方向的宽度例如与压力室211的Y轴方向的宽度相同。在第二连通路径214的+X轴方向上设置有与多个第二连通路径214连通的第三连通路径215。第三连通路径215构成了歧管216的一部分。歧管216为各压力室211的共同的液室。如此,在压力室形成基板210中设置有由第一连通路径213、第二连通路径214及第三连通路径215构成的供给流路217和压力室211。供给流路217与压力室211连通并向压力室211供给液体。

喷嘴板220安装于压力室形成基板210的一侧的面。喷嘴板220的材质例如是SUS(Steel Use Stainless:不锈钢)。喷嘴板220通过例如粘接剂、热熔接膜等接合到压力室形成基板210。在喷嘴板220中设置有沿着Y轴方向排列的多个喷嘴222。喷嘴222通过压力室211的内部并喷出液体。

振动板230设置于压力室形成基板210的另一侧的面。振动板230例如由设置在压力室形成基板210上的氧化硅层232和设置在氧化硅层232上的氧化锆层234构成。振动板230也可以是单层的氧化硅层或者单层的氧化锆层。振动板230的厚度例如在0.5μm以上且3μm以下。

压电元件100设置在振动板230上。压电元件100设置有多个。压电元件100的数量无特别限定。压电元件100包括第一电极10、压电体层20以及第二电极30。

第一电极10设置在振动板230上。第一电极10设置在振动板230与压电体层20之间。第一电极10的厚度例如在3nm以上且300nm以下。第一电极10例如为铂层、铱层、钛层、钌层等金属层、这些金属的导电性氧化物层、镍酸镧(LaNiO

在液滴喷出头200中,第一电极10对应各压力室211构成为独立的电极。第一电极10的Y轴方向的宽度比压力室211的Y轴方向的宽度窄。第一电极10的X轴方向的长度比压力室211的X轴方向的长度长。第一电极10的两端部以隔着压力室211的两端部的方式位于X轴方向上。引线电极202连接到第一电极10的-X轴方向的端部。

压电体层20设置在第一电极10上。压电体层20设置在第一电极10与第二电极30之间。在本实施方式中,压电体层20设置在第一电极10上及振动板230上。压电体层20的厚度例如在100nm以上且3μm以下。压电体层20通过电压施加在第一电极10与第二电极30之间而能够进行变形。

压电体层20是包含钾(K)、钠(Na)及铌(Nb)的KNN层。压电体层20具有钙钛矿结构。在压电体层20中,A位点的原子浓度DA与B位点的原子浓度DB的比DA/DB例如为1.01以上且1.10以下,优选在1.02以上且1.06以下。当压电体层20为KNN层时,在压电体层20中,钾的原子数与钠的原子数的合计比铌的原子数例如多1%以上且10%以下,优选为多2%以上且6%以下。

压电体层20的Y轴方向的宽度例如比第一电极10的Y轴方向的宽度宽。压电体层20的X轴方向的长度比压力室211的X轴方向的长度长。第一电极10的+X轴方向的端部位于压电体层20的+X轴方向的端部与压力室211的+X轴方向的端部之间。第一电极10的+X轴方向的端部被压电体层20覆盖。另一方面,压电体层20的-X轴方向的端部例如位于第一电极10的-X轴方向侧的端部与压力室211的+X轴方向的端部之间。第一电极10的-X轴方向侧的端部未被压电体层20覆盖。

第二电极30设置在压电体层20上。在本实施方式中,第二电极30在压电体层20及振动板230上连续设置。第二电极30构成为对多个压电元件100来说是共同的共同的电极。第二电极30的厚度例如在3nm以上且300nm以下。第二电极30例如是铱层、铂层、钛层、钌层等金属层、这些金属的导电性氧化物层、镍酸镧层、钌酸锶层等。第二电极30也可以具有通过层叠多个上述例示的层而得的结构。

在压电元件100中,通过在作为下部电极的第一电极10与作为上部电极的第二电极30之间施加电压,而能够对压电体层20施加电压,并使所述压电体层20变形。压电元件100和振动板230作为使压力室211的容积变化的压电致动器发挥功能。

在液滴喷出头200中,振动板230及第一电极10通过具有机电转换特性的压电体层20变形而进行位移。即,在液滴喷出头200中,振动板230及第一电极10实质上具有作为振动板的功能。

保护基板240通过粘接剂203接合到振动板230。在保护基板240中设置有贯通孔242。在图示的例子中,贯通孔242在Z轴方向上贯通保护基板240,并与第三连通路径215连通。贯通孔242及第三连通路径215构成成为各压力室211的共同的液室的歧管216。并且,在保护基板240中设置有在Z轴方向上贯通保护基板240的贯通孔244。引线电极202的端部位于贯通孔244处。

在保护基板240中设置有开口部246。开口部246为用于不妨碍压电元件100的驱动的空间。开口部246既可以密封,也可以不密封。

电路基板250设置在保护基板240上。在电路基板250中包括用于驱动压电元件100的半导体集成电路(Integrated Circuit(IC):集成电路)。电路基板250和引线电极202经由连接布线204电连接。

柔性基板260设置在保护基板240上。柔性基板260具有设置在保护基板240上的密封层262和设置在密封层262上的固定板264。密封层262为用于密封歧管216的层。密封层262例如具有挠性。在固定板264中设置有贯通孔266。贯通孔266在Z轴方向上贯通固定板264。贯通孔266设置于从Z轴方向观察与歧管216重叠的位置处。

下面对本实施方式的压电元件100进行更详细的说明。

在本实施方式中,如图4所示,压电元件100的厚度Tp、即压电体层20、第一电极10及第二电极30的厚度的合计Tp比振动板230的厚度Td大。本实施方式的压电体层20为KNN层,由与PZT相比压电常数低的材料构成。通过将振动板230的厚度Td设为比压电元件100的厚度Tp小,而能够减弱振动板230的刚性,并提高振动板230对驱动电压输入的响应性。

图5A为示出输入到压电元件100的驱动电压波形的一例的图。图5B为示出与图5A的驱动波形相对应的振动板230的位置的变化的图。图5C为示出产生过冲的例子的图。图5D为示出振动板230在施加电压下的位移行为的图。

如图5A所示,在初始状态下,为了将压电体层20的电学状态保持为恒定,施加某一正的电压Vm(待机时)。在从喷嘴222喷出液体时,首先,通过将电压降低至Vlow来使压力室211的容积膨胀以将液体吸入到压力室211(拉(Pull)动作)。虽然Vlow被图示为负的电压,但是其既可以是0V,也可以是正的电压。接下来,施加比Vm高的正的电压Vhigh以使压力室211的容积收缩以从喷嘴222喷出液体(推(Push)动作)。最后,使电压返回到Vm。

在上面的一系列的动作中,拉(Pull)动作时的电压Vlow的设定非常重要。在图5B中示出了在Vlow是理想的情况下的振动板230的位置的变化。在图5B中,在拉(Pull)动作时振动板230的位置活动到最上侧(压力室211的体积为最大的一侧),在推(Push)动作时振动板230的位置活动到最下侧(压力室211的体积为最小的一侧)。

图5C示出了在Vlow不理想的情况、特别是Vlow过低的情况下的振动板230的位置的变化。与图5B相比,拉(Pull)动作时的振动板230的活动不同,在振动板230暂且活动到了最上侧之后,先是稍微向下侧返回后再稳定。即,在振动板230中生出未预期的位置变化。

在图5D中示出压电元件及振动板在施加电压下的位移行为。压电元件100的压电体层20通过晶体向电压施加方向延伸或极化方向朝向电压施加方向而具有晶格的尺寸改变的性质。该性质从原理上讲不依赖于电压施加的方向,例如在使上部电极(第二电极30)相较于下部电极(第一电极10)为正电压的情况下、反之使上部电极(第二电极30)相较于下部电极(第一电极10)为负电压的情况下,均向相同的方向变化。另外,压电体层20具有电压,在所述电压下电压施加方向上的晶格的尺寸达到最小。该电压根据构成压电体层20的材料的种类、压电体层20的膜厚、压电体层20的极化方向和极化的幅度、作为包括电极的压电元件100(压电电容器)的结构等参数进行变化。

拉(Pull)动作时的电压理想的是前述的电压施加方向上的晶格的尺寸达到最小的电压Vi。但是,由于电压Vi根据各种参数进行变化,故而所述电压Vi即便因构成一个设备的各压电元件100的差异、使一个压电元件100在较长期间内活动的情况下均会变动。因此,虽然程度有多有少,还是难以避免在驱动时在振动板230中产生未预期的位置变化。

并且,如本实施方式,在压电体层20由KNN层构成且振动板230的厚度Td比较薄的构成中,相较于振动板230比较厚的情况,振动板230更易活动,且可能因伴随拉(Pull)动作时的误动作的高频振动更易产生异常喷出。

所以,在本实施方式的液滴喷出头200中,采用了即便在拉(Pull)动作时的电压偏离理想的电压Vi的情况下也能够抑制振动板230的未预期的位移的量的构成。

具体地,设为如下构成,将绝对值25V的电压作为使振动板230向压力室211的容积膨胀的方向位移的电压施加到压电元件100时的振动板230的位移量的绝对值为将绝对值25V的电压作为使振动板230向压力室211的容积收缩的方向位移的电压施加到压电元件100时的振动板230的位移量的绝对值的1.5倍以上。

根据上述构成,如后述的实施例中所记载的,在拉(Pull)动作时,能够减小过冲时的振动板230的位移量与其后振动板230的位置稳定了时的位移量的差。伴随此,在振动板230从过冲恢复时产生的高频振动的振幅也变小。由此,根据本实施方式的液滴喷出头200,能够抑制发生出自喷嘴222的意外的异常喷出。

本实施方式的压电元件100具有位移量因施加在第一电极10与第二电极30之间的电压的方向而不同的非对称性。

通过使压电元件100具有位移量的非对称性,压电元件100的电学性质改变。具体地,通常的(以往的)压电体元件通过图6A那样的电容和电阻的并联电路来表示,与此相对,本实施方式的压电元件100如图6B那样,表示为将二极管串联地插入到电阻的结构的电路。

由图6B示出的压电元件100和振动板230构成的压电致动器的位移量根据施加电压的方向而改变。在图6B示出的电路中,电路左侧的合成电阻根据电压施加方向改变与二极管对应的量。在图6B中,将下侧的端子设为高电位、将上侧的端子设为低电位时的合成电阻比将上侧的端子设为高电位、将下侧的端子设为低电位时的合成电阻大。

合成电阻的大小从电学的角度讲与电路的介电损耗相关。在图6B中,相较于将下侧的端子设为高电位,将上侧的端子设为高电位时介电损耗增大。另外,介电损耗的大小与压电位移量的大小相关。介电损耗小时,位移量增大程度微小。这样,如图6B所示,通过使合成电阻根据电压的施加方向不同,能够设为位移量相对于电压的施加方向非对称的压电元件。

在本实施方式中,在Vlow从理想的电压Vi向负侧偏离的情况下,在振动板230的位移中发生过冲,且在振动板230中产生意外的活动。在该情况下,与推(Push)动作相比,通过减小拉(Pull)动作下的位移量,过冲的位移量减小。因此,在本实施方式中,优选的是,压电元件100的施加到第二电极30的电位与施加到第一电极10的电位相比小时的电阻大于施加到第二电极30的电位与施加到第一电极10的电位相比大时的电阻。

作为对压电元件100赋予非对称性的方法、即在压电元件100使施加正的电压时的位移量与施加负的电压时的位移量不同的方法,可以举出多个方法。

例如,能够举出(非对称性赋予方法1)改变压电元件100的第一电极10侧的界面或者第二电极30侧的界面的材料以改变单侧的肖特基势垒的方法、(非对称性赋予方法2)在压电体层20内部形成具有方向性的组分分级(組成傾斜)或电气分级(電気的な傾斜)并在压电体层20内造出电学方向性的方法等。在本实施方式中,由于只要最终能够实现压电位移量的非对称性即可,故而可以使用方法1、方法2中的任一者。

在非对称性赋予方法1的情况下,在压电元件100的第一电极10与压电体层20的界面和压电体层20与第二电极30的界面中的任一者中设置用于改变肖特基势垒的层。作为第一电极10及第二电极30的电极材料,多使用金属材料、特别是铂等贵金属材料。因此,作为用于改变肖特基势垒的界面的材料,导电性氧化物材料是适合的。例如,能够设为在第一电极10与压电体层20的界面中形成SrRuO

在非对称性赋予方法2的情况下,作为在压电体层20内部做出组分分级的方法可以举出在压电体层20的下层和上层中改变用于形成压电体层20的起始原料的方法、利用由混合物构成的压电材料的各成分的晶体化温度不同来利用在成膜单位的下部最早晶体化的成分、在上部最后晶体化的成分这一组分的不同的方法等。作为在压电体层20内部做出电气分级的方法可以举出利用压电体层20的上部和下部的晶体性的不同、内部应力的不同对晶体缺陷的状态添加梯度的方法。

作为压电体层20的形成方法可以举出通过旋涂法等方法涂布液体的前驱体原料的溶液法、使通过向固体的靶材料发射Ar

在上述方法2中,当在压电体层20的内部形成组分分级时,优选根据组分分级的形成方式采用适当的压电体层20的成膜方法。例如,在通过溶液法形成压电体层20时,涂布包含前驱体原料的溶液,然后多次重复干燥、脱脂、煅烧以晶体化来形成压电体膜的一系列工序,基体上形成由多个压电体膜层叠而成的压电体层20。这样的溶液法在非对称性赋予方法2的在压电体层20的内部做出组分分级的方法中,通过溶液的材料的变更、煅烧条件的控制能够比较容易地做出组分分级,是适合的。

另外,在上述方法1中,当在压电体层20与上下任一电极的界面中形成例如导电性氧化物层时,与压电体层20同样地使用溶液法、固相法、气相法中的任一者在形成压电体层20前后进行对由导电性氧化物等构成的层的成膜处理。

(打印机)

接下来,参照附图对本实施方式涉及的打印机进行说明。图12为示意性地示出本实施方式涉及的打印机300的立体图。

打印机300为喷墨式的打印机。如图12所示,打印机300包括头单元310。头单元310例如具有液滴喷出头200。液滴喷出头200的数量无特别限定。头单元310的构成供给单元的盒312、314设置为能够拆装。搭载有头单元310的滑架316设置为能够在安装于装置主体320的滑架轴322上沿轴向自如地移动,并喷出从液体供给单元供给的液体。

在此,液体只要是物质为液相时的状态的材料即可,像溶胶、凝胶等这样的液态的材料也包括在液体中。另外,不仅作为物质的一状态的液体包括在液体中,通过由颜料、金属粒子等固体物质构成的功能材料的粒子溶解、分散或混合于溶剂而得的物质等也包括在液体中。作为液体的代表性例子,可以举出墨、液晶乳化剂等。将墨设为包含一般的水性墨、油性墨以及中性墨、热熔墨等各种液体状合成物的物质。

在打印机300中,通过驱动电机330的驱动力经由未图示的多个齿轮及同步带332传递到滑架316,搭载有头单元310的滑架316沿着滑架轴322移动。另一方面,在装置主体320中设置有作为输送机构的输送辊340,所述输送辊340使纸等作为被记录介质的片材S相对于液滴喷出头200相对移动。输送片材S的输送机构不限于输送辊,也可以是带、鼓等。

打印机300包括作为控制液滴喷出头200及输送辊340的控制部的打印机控制器350。打印机控制器350与液滴喷出头200的电路基板250电连接。打印机控制器350例如具备临时存储各种数据的RAM(Random Access Memory:随机存取存储器)、存储控制程序等的ROM(Read Only Memory:只读存储器)、CPU(Central Processing Unit:中央处理单元)及使用于向液滴喷出头200供给的驱动信号发生的驱动信号发生电路等。

需要说明的是,压电元件100不限于能够用于液体喷出头及打印机,还能够在较广范围的用途中使用。压电元件100适合用作例如超声波电机、振动式除尘装置、压电变压器、压电扬声器、压电泵、压力-电转换设备等压电致动器。另外,压电元件100适合用作例如超声波检测器、角速度传感器、加速度传感器、振动传感器、倾角传感器、压力传感器、碰撞传感器、人体传感器、红外线传感器、太赫兹传感器、热探测传感器、热释传感器、压电传感器等压电方式的传感器元件。另外,压电元件100适合用作铁电体存储器(FeRAM)、铁电体晶体管(FeFET)、铁电体运算电路(FeLogic)、铁电体电容器等铁电体元件。另外,压电元件100适合用作波长转换器、光波导管、光路调制器、折射率控制元件、电子快门机构等的电压控制型的光学元件。

【实施例】

在本实施例中,为了评价而制作了图7示出的构成的压电致动器。关于样本,设实施例1、比较例1、比较例2三种,并使由上部电极、压电体层、下部电极构成的压电元件的总膜厚与振动板的总膜厚不同。除了上述总膜厚的条件以外,设了下面示出的共同的制造工序。

(制造工序)

首先,通过使在表面具有(110)面的单晶体硅基板热氧化而形成了SiO

接下来,在振动板之上形成了压电元件。首先,将Ti层作为紧贴层形成在ZrOx层上。接下来,在Ti层上通过DC溅射法依次对Pt层和Ir层进行成膜,而形成了下部电极。

接下来,在真空中对Ir层表面照射紫外线十分钟,然后使其在氮氛围中暴露一分钟,以对Ir层表面进行净化。然后,通过旋涂法使铌酸钾钠(KNN)前驱体溶液成膜为70nm,通过750℃三分钟的氧氛围下的灯退火来形成KNN层。将KNN前驱体溶液调整为了(K+Na):Nb=104:100且K:Na=50:50。

接下来,通过离子铣削对比ZrOx层更靠上的层进行图案形成。接下来,通过11层的旋涂法对与上述相同组分的KNN前驱体溶液总计成膜为400nm。在各层中进行750℃三分钟的氧氛围下的灯退火,使KNN层晶体化以形成压电体层。Ir层在形成KNN层的工序中被氧化,并成为IrOx层。

接下来,在由KNN层构成的压电体层之上通过DC溅射法来形成Pt层,并形成了上部电极。

接下来,通过蚀刻等方法依次将上部电极、压电薄膜、下部电极加工成预定的图案,并形成压电元件。通过例如KOH对硅基板的背面进行蚀刻以加工成预定的图案,而形成了压电致动器的压力室。

各样本的膜厚条件如下所述。

[实施例]

将压电元件的总膜厚设为了2.2μm,将振动板的总膜厚设为了1.0μm。

[比较例1]

将压电元件的总膜厚设为了1.2μm,将振动板的总膜厚设为了2.0μm。压电体层的材料使用了与实施例相同的材料。

[比较例2]

将压电元件的总膜厚设为了2.2μm,将振动板的总膜厚设为了2.4μm。压电体层的材料使用了与实施例相同的材料。另外,针对实施例及比较例1,对压力室的尺寸进行调整以使得位移量大的一侧成为相同程度。

(评价1)

对实施例及比较例1、2的压电致动器的样本进行了压电特性的评价。测量装置及测量条件如下所述。

测量装置:激光多普勒测振仪NLV-2500(宝利泰(polytec)公司制)

函数发生器AFG3022C(泰克(Textronix)公司制)

数字示波器HDO4024(力科(Lecroy)公司制)

测量条件:频率2kHz、Sin波

Vhigh=+25V

Vlow=-25V

在图8中示出评价结果。驱动方向(电压正侧)的位移量在实施例及比较例1、2的样本中均为470~480nm,是相同程度。另一方面,关于与驱动相反方向(电压负侧)的位移量,在比较例1、2的样本中为400~450nm,与此相对,在实施例的样本中为260nm程度,变成了一半的程度的位移量。

(评价2)

对实施例和比较例2的压电致动器的样本输入液滴喷出动作时的驱动波形,并进行了振动板的位移行为的评价。测量装置及测量条件如下所述。

测量装置使用了激光多普勒测振仪NLV-2500(宝利泰(polytec)公司制)

函数发生器AFG3022C(泰克(Textronix)公司制)

数字示波器HDO4024(力科(Lecroy)公司制)。

测量条件:Vlow=-10V~0V(变动)

Vhigh=Vlow+25V

Vm=(Vlow+Vhigh)/2

在Vlow的设定不理想的情况下,如图9所示,在拉(Pull)时发生了过冲,对本来的位移量(位移稳定的位置)追加了对应误动作的位移。

在图10中将振动板在Vlow下的位移量的变化作为本来的位移量与附加了对应误动作的位移的位移量的比较来示出。图11为比较Vlow从理想值向负侧(~-10V)偏离时的位移稳定位置处的位移量与附加了对应误动作的位移的位移量的图表。如图11所示,Vlow从理想值向负侧偏离越大,由误动作导致的位移也变得越大。

需要说明的是,虽然省略了图示,但是已经确认了在Vlow是理想的或向正侧偏离的情况下,几乎不产生误动作。

在图11中示出实施例和比较例2的比较误动作与实际的位移量的比例的图。如图所示,确认了实施例的样本相对于比较例2的样本,Vlow偏离理想值时位移量的变化幅度小,且抑制了误动作。