一种硅铝复合气凝胶自动化制造用发泡装置

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及气凝胶自动化制造技术领域,具体为一种硅铝复合气凝胶自动化制造用发泡装置。

背景技术

气凝胶又称为干凝胶。当凝胶脱去大部分溶剂,使凝胶中液体含量比固体含量少得多,或凝胶的空间网状结构中充满的介质是气体,外表呈固体状,这即为干凝胶,也称为气凝胶。如明胶、阿拉伯胶、硅胶、毛发、指甲等。气凝胶也具凝胶的性质,即具膨胀作用、触变作用、离浆作用。

目前使用的气凝胶制造用发泡装置,在使用时,其结构设计,使得空气并不能均匀的填入原料内部,这就导致机器需要长时间的搅拌才能完成原料与空气的充分混合,严重降低了生产效率。

发明内容

本发明旨在解决现有技术或相关技术中存在的技术问题之一。

为此,本发明所采用的技术方案为:

一种硅铝复合气凝胶自动化制造用发泡装置,包括发泡室,所述发泡室上设有充气模块、搅拌模块和上料模块,所述充气模块包括安装于所述发泡室后侧的壳体、贯穿于所述壳体后侧的电动推杆、位于所述壳体内部并与所述电动推杆活动端连接的推拉板、安装于所述推拉板前侧的推气板、活动套接于所述推气板外侧的纳气盒、与所述纳气盒连接且连通的鼓风机、关于所述纳气盒对称并滑动贯穿于所述推拉板的多个T形杆、连接于所述推拉板和纳气盒之间的多个紧致弹簧、滑动贯穿于所述发泡室一侧的橡胶板、位于所述橡胶板前侧并与所述橡胶板啮合的齿轮、与所述齿轮连接的第一电机和安装于所述发泡室内部的两个限位板,所述纳气盒与发泡室滑动连接,多个所述紧致弹簧分别活动套接于多个T形杆外侧,所述橡胶板后侧与纳气盒前侧摩擦,所述第一电机嵌设于所述发泡室一侧,所述搅拌模块包括设于所述发泡室顶部的翘翘板、活动安装于所述翘翘板两侧的板体、与所述翘翘板连接的第二电机、贯穿于所述翘翘板的气缸、与所述气缸活动端连接的升降板、贯穿于所述升降板底端的双轴电机、位于所述升降板两侧的多个皮带轮、连接于两个所述皮带轮之间的皮带、关于所述升降板对称的两个活动板、套接于所述双轴电机输出轴外端的推料转轮和套接于所述升降板外侧的保护壳,所述板体与发泡室顶部连接,靠近于所述发泡室前侧的两个皮带轮与双轴电机输出轴连接,远离于所述发泡室前侧的两个皮带轮通过转轴与升降板活动连接,两个所述活动板分别与远离所述发泡室前侧的两个皮带轮连接。

通过采用上述技术方案,外接PLC同时启动电动推杆和第一电机,第一电机通过齿轮使橡胶板离开发泡室,然后电动推杆活动端通过推拉板使纳气盒运动,然后推拉板通过多个紧致弹簧使纳气盒运动,这里推气板无法挤压纳气盒内部的空气,然后发泡室内的原料受到挤压升高,原料覆盖纳气盒整个前侧,然后当纳气盒前侧被限位板阻挡后,紧致弹簧发生形变,然后推气板在纳气盒内运动,纳气盒内的空气均匀的填充于原料内部,提高了生产效率。

本发明在一较佳示例中可以进一步配置为:所述上料模块包括与所述发泡室前侧连接的入料斗、与所述入料斗顶部连接的盘体、活动安装于所述盘体顶部的T形转盘和贯穿于所述T形转盘的多个盛料量筒,所述盘体顶部开设有直径与盛料量筒相等的圆形开口。

通过采用上述技术方案,通过上料模块,使用者可以更加精准的掌握原料的输入量。

本发明在一较佳示例中可以进一步配置为:所述圆形开口位于入料斗顶部,所述圆形开口通过入料斗与发泡室内部连通。

通过采用上述技术方案,采用该布局设计,自圆形开口内掉落的原料可以准确的落入发泡室内部。

本发明在一较佳示例中可以进一步配置为:多个所述盛料量筒等间距、呈环形排列,所述T形转盘和盛料量筒均由透明材料制成。

通过采用上述技术方案,透明材料制成的T形转盘和盛料量筒,可以清晰的观察到盛料量筒内的原料。

本发明在一较佳示例中可以进一步配置为:所述发泡室前侧安装有支撑板,所述支撑板顶端与盘体底部连接。

通过采用上述技术方案,支撑板起到提高盘体结构稳定性的目的,使盘体不易掉落。

本发明在一较佳示例中可以进一步配置为:所述发泡室顶部开设有矩形开口,所述矩形开口的宽度与两个推料转轮的间距相等。

通过采用上述技术方案,开设矩形开口可为搅拌模块上的局部零件提供离开发泡室的条件,避免搅拌模块内的各部零件对充气作业造成阻碍。

本发明在一较佳示例中可以进一步配置为:所述升降板设置为L形,所述升降板由金属材料制成。

通过采用上述技术方案,采用该形状设计,升降板可以对靠近发泡室后侧的两个皮带轮提供支撑。

本发明在一较佳示例中可以进一步配置为:所述电动推杆、鼓风机、第二电机和气缸与外接PLC电性连接,所述气缸与双轴电机串联。

通过采用上述技术方案,采用该结构设计,本装置使用起来更加智能、方便。

通过采用上述技术方案,本发明所取得的有益效果为:

1.本发明中,外接PLC同时启动电动推杆和第一电机,第一电机通过齿轮使橡胶板离开发泡室,然后电动推杆活动端通过推拉板使纳气盒运动,然后推拉板通过多个紧致弹簧使纳气盒运动,这里推气板无法挤压纳气盒内部的空气,然后发泡室内的原料受到挤压升高,原料覆盖纳气盒整个前侧,然后当纳气盒前侧被限位板阻挡后,紧致弹簧发生形变,然后推气板在纳气盒内运动,纳气盒内的空气均匀的填充于原料内部,提高了生产效率。

2.本发明中,第二电机使翘翘板前端下倾,然后气缸活动端下降,升降板和双轴电机带着与之连接的多个零件进入到原料内部,然后双轴电机工作,这里,推料转轮直接对原料进行搅拌,而活动板则需要皮带轮与皮带配合,然后才能转动,然后活动板与推料转轮二者配合,使原料与空气充分混合,由此提高发泡效果。

3.本发明中,转动T形转盘,然后盛料量筒底部与圆形开口重合,盛料量筒内的原料得以输送进发泡室内部,结构简单,使用方便。

附图说明

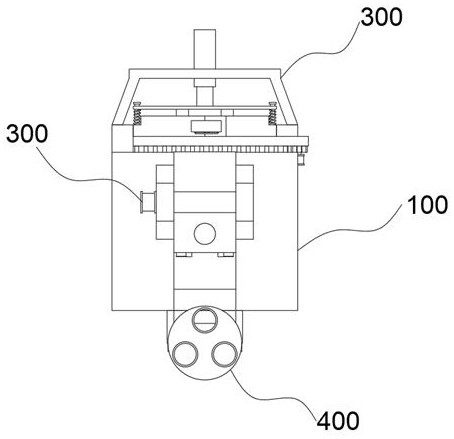

图1为本发明整体结构俯视图;

图2为本发明整体结构立体图;

图3为本发明充气模块示意图;

图4为本发明充气模块内局部结构的拆分示意图;

图5为本发明推气板立体图;

图6为本发明图3的A部结构放大图;

图7为本发明发泡室的内部结构示意图;

图8为本发明搅拌模块组装后示意图;

图9为本发明搅拌模块拆分后示意图;

图10为本发明下料模块示意图。

附图标记:

100、发泡室;

200、充气模块;210、壳体;220、电动推杆;230、推拉板;240、推气板;250、纳气盒;260、鼓风机;270、T形杆;280、紧致弹簧;290、橡胶板;291、齿轮;292、第一电机;293、限位板;

300、搅拌模块;310、翘翘板;320、板体;330、第二电机;340、气缸;350、升降板;360、双轴电机;370、皮带轮;380、皮带;390、活动板;391、推料转轮;392、保护壳;

400、上料模块;410、入料斗;420、盘体;430、T形转盘;440、盛料量筒;

500、支撑板。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

该理解,这些描述只是示例性的,而并非要限制本发明的范围。

下面结合附图描述本发明的一些实施例提供的一种硅铝复合气凝胶自动化制造用发泡装置。

实施例一:

结合图1-图10所示,本发明提供的一种硅铝复合气凝胶自动化制造用发泡装置,包括发泡室100,所述发泡室100上设有充气模块200、搅拌模块300和上料模块400,所述充气模块200包括安装于所述发泡室100后侧的壳体210、贯穿于所述壳体210后侧的电动推杆220、位于所述壳体210内部并与所述电动推杆220活动端连接的推拉板230、安装于所述推拉板230前侧的推气板240、活动套接于所述推气板240外侧的纳气盒250、与所述纳气盒250连接且连通的鼓风机260、关于所述纳气盒250对称并滑动贯穿于所述推拉板230的多个T形杆270、连接于所述推拉板230和纳气盒250之间的多个紧致弹簧280、滑动贯穿于所述发泡室100一侧的橡胶板290、位于所述橡胶板290前侧并与所述橡胶板290啮合的齿轮291、与所述齿轮291连接的第一电机292和安装于所述发泡室100内部的两个限位板293,所述纳气盒250与发泡室100滑动连接,多个所述紧致弹簧280分别活动套接于多个T形杆270外侧,所述橡胶板290后侧与纳气盒250前侧摩擦,所述第一电机292嵌设于所述发泡室100一侧;

所述搅拌模块300包括设于所述发泡室100顶部的翘翘板310、活动安装于所述翘翘板310两侧的板体320、与所述翘翘板310连接的第二电机330、贯穿于所述翘翘板310的气缸340、与所述气缸340活动端连接的升降板350、贯穿于所述升降板350底端的双轴电机360、位于所述升降板350两侧的多个皮带轮370、连接于两个所述皮带轮370之间的皮带380、关于所述升降板350对称的两个活动板390、套接于所述双轴电机360输出轴外端的推料转轮391和套接于所述升降板350外侧的保护壳392,所述板体320与发泡室100顶部连接;

靠近于所述发泡室100前侧的两个皮带轮370与双轴电机360输出轴连接,远离于所述发泡室100前侧的两个皮带轮370通过转轴与升降板350活动连接,两个所述活动板390分别与远离所述发泡室100前侧的两个皮带轮370连接。

具体的,所述发泡室100顶部开设有矩形开口,所述矩形开口的宽度与两个推料转轮391的间距相等,开设矩形开口可为搅拌模块300上的局部零件提供离开发泡室100的条件,避免搅拌模块300内的各部零件对充气作业造成阻碍。

进一步的,所述升降板350设置为L形,所述升降板350由金属材料制成,采用该形状设计,升降板350可以对靠近发泡室100后侧的两个皮带轮370提供支撑。

进一步的,所述电动推杆220、鼓风机260、第二电机330和气缸340与外接PLC电性连接,所述气缸340与双轴电机360串联,采用该结构设计,本装置使用起来更加智能、方便。

实施例二:

结合图1、2和图10所示,在实施例一的基础上,所述上料模块400包括与所述发泡室100前侧连接的入料斗410、与所述入料斗410顶部连接的盘体420、活动安装于所述盘体420顶部的T形转盘430和贯穿于所述T形转盘430的多个盛料量筒440,所述盘体420顶部开设有直径与盛料量筒440相等的圆形开口,通过上料模块400,使用者可以更加精准的掌握原料的输入量。

具体的,所述圆形开口位于入料斗410顶部,所述圆形开口通过入料斗410与发泡室100内部连通,采用该布局设计,自圆形开口内掉落的原料可以准确的落入发泡室100内部。

进一步的,多个所述盛料量筒440等间距、呈环形排列,所述T形转盘430和盛料量筒440均由透明材料制成,透明材料制成的T形转盘430和盛料量筒440,可以清晰的观察到盛料量筒440内的原料。

实施例三:

结合图10所示,在上述实施例中,所述发泡室100前侧安装有支撑板500,所述支撑板500顶端与盘体420底部连接,支撑板500起到提高盘体420结构稳定性的目的,使盘体420不易掉落。

本发明的工作原理及使用流程:初始状态下,多个盛料量筒440内均填充有待使用的原料,然后气缸340活动端处于收缩状态,搅拌模块300内各零部件均位于发泡室100顶部,当本发明投入实际使用时,转动T形转盘430,然后盛料量筒440底部与圆形开口重合,盛料量筒440内的原料得以输送进发泡室100内部,然后通过外接PLC启动鼓风机260,鼓风机260对纳气盒250内部充气,然后在纳气盒250内部被空气填满后,关闭鼓风机260,然后外接PLC同时启动电动推杆220和第一电机292,第一电机292通过齿轮291使橡胶板290向发泡室100右侧运动,橡胶板290将发泡室100后侧打开,由此为纳气盒250提供运动的条件,然后电动推杆220活动端通过推拉板230使纳气盒250运动,这期间,由于推拉板230和纳气盒250之间存有多个紧致弹簧280,故推气板240无法在纳气盒250内移动,然后只有在纳气盒250前侧被限位板293阻挡后,电动推杆220的推力致使多个紧致弹簧280收缩,由此才能实现推气板240在纳气盒250内运动,纳气盒250内的空气均匀的填充于原料内部,然后在空气填入完毕后,控制充气模块200上各零部件恢复初始位置,然后外接PLC启动第二电机330,第二电机330使翘翘板310前端下倾,给予搅拌模块300进入到发泡室100内部的条件,然后控制气缸340活动端下降,升降板350和双轴电机360带着与之连接的多个零件进入到原料内部,然后双轴电机360工作,这里,推料转轮391直接对原料进行搅拌,而活动板390则需要皮带轮370与皮带380配合,然后才能转动,然后活动板390与推料转轮391二者配合,使原料与空气充分混合,由此提高发泡效果。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解,在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。