一种自带位置及力矩参数智能反馈的减速传动机构

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及减速机领域,具体涉及一种自带位置及力矩参数智能反馈的减速传动机构。

背景技术

目前,减速机构是工业机器人上一种不可或缺的核心零部件,其内部主要是通过各种齿轮啮合传动、设计控制齿轮的大小及传动形式来达到减速效果。由于是纯机械结构,故其中必然存在齿轮传动间隙及齿轮回程间隙,或者由于长时间使用,导致传动齿轮磨损,从而导致关节机构传动精度降低,甚至于导致整个工业机器人精度性能降低,不能满足应用性能要求。精度性能问题目前是各大机器人厂家最难解决的关键技术问题,虽然目前各大工业机器人厂家在机器人精度提升方面均在做相关工作,尝试优化整机传动控制算法,位置补偿算法,或通过外部辅助测试设备进行机器人模型标定,但均未有取得突破性进展;故现今国产机器人也仅能应用在于精度不高的场合,在高精应用场合便丧失竞争力。

在工业机器人设计方面,均采用紧凑型减速机作为机器人传动关节,关节组成部分为电机加紧凑型减速机,再组合机器人结构部件,通过多个关节串联,从而组成机器人整机本体,但却忽略了关节传动误差,由于整机为串联结构,每个关节处均后误差产生,以至于导致整机出现误差累积,单关节较小误差被几何倍数放大成为机器人整机误差;并且在实际的关节中,在外部因素下,如机器人运动,机器人自重,整个关节机构便成为一个柔性体,存在自身形变,从而改变机器人本体模型结构,导致与系统模型结构存在差异,造成系统位置与机器人实际位置偏差,故体现出机器人精度差,为实现整个机构的高精度传动,位置传感器和动态力矩传感器会将传动的实时检测参数传送给控制系统,控制系统根据输入伺服电机反馈的数据进行比对分析,通过特定算法实现对电机运行进行补偿,等价于在传动机构的输入端进行补偿,以规避由于机构硬件间隙造成传动误差,从而实现整个传动机构的高精度传动,同时该机构配置有动态力矩传感器,同理有效解决由于机构间隙、形变造成的力矩传递误差;现有的机器人存在力矩控制模式,已实现机器人拖动示教功能,同时实现外部的力感知,但目前该算法主要采用的方式是直接读取关节电机的电流值,通过算法转换得到系统对电机的补偿参数,但这种方式采集数据不准导致系统对电机控制误差大,故目前仅能实现对力矩感知精度不高的应用场景,对精度较高的使用产经会造成功能失效。为达到该工况使用要求,有些厂家使用在机器人末端添加六维力传感装置,但是这种方式会大大提高机器人应用成本,客户使用端难以接受。

发明内容

本发明目的是针对背景技术中存在的问题,提出一种自带位置及力矩参数智能反馈的减速传动机构,可对运动传动部件运行参数实时反馈,将运动反馈参数实时反馈给控制模块,不管是基于系统位置控制算法或力矩控制算法,在算法层面通过调整电机运动参数,实时对传动关节进行位置调整,以达到精确控制传动的目的,同时该传动机构采用一体式设计方式,使用时直接将该传动总成与相关部件连接,便可达到安装使用要求,从而避免常规精密装配方式,大大降低装配难度,同时也保证了装配精度要求,在生产及维修也可快速实现。

本发明的技术方案:一种自带位置及力矩参数智能反馈的减速传动机构,包括齿轮传动模块,用于传动连接动力输入装置并输出动力;

动态力矩反馈模块,用于实时监控齿轮传动模块的输入力矩;

和位置反馈模块,用于实时对齿轮传动模块的输出端的位置进行监测。

优选的,动态力矩反馈模块选用力矩传感器。

优选的,位置反馈模块选用位置传感器。

一种自带位置及力矩参数智能反馈的减速传动系统,包括控制模块、动力输入装置、齿轮传动模块、动态力矩反馈模块和位置反馈模块;

齿轮传动模块传动连接动力输入装置,齿轮传动模块用于传动连接动力输入装置并输出动力;

动态力矩反馈模块通信连接控制模块,动态力矩反馈模块用于实时监控齿轮传动模块的输入力矩;

位置反馈模块通信连接控制模块,位置反馈模块用于实时对齿轮传动模块的输出端的位置进行监测;

控制模块控制连接动力输入装置。

一种自带位置及力矩参数智能反馈的减速传动机构,该减速传动机构应用于机器人关机传动领域。

与现有技术相比,本发明的上述技术方案具有如下有益的技术效果:

本发明提供的自带位置及力矩参数智能反馈的减速传动机构通过设有的动态力矩反馈模块实时监控齿轮传动模块的输入力矩以及通过位置反馈模块实时对齿轮传动模块的输出端的位置进行检测,再由控制模块实时对采集到的数据信息进行分析,最终控制模块控制动力输入装置进行力矩以及输出位置的补偿,保证机构传动的精度;采用对传动机构进行实时监控的方式,并通过对反馈参数进行数据处理、分析,并控制执行机构进行实施调整,对传动精度实施监控,使机构末端输出精度提高,降低传动机构内容磨损、刚性的传动误差干扰;

本发明提供的传动结构能解决现有机器人的传动关节精度性能差的技术问题,该传动结构能取代现有的机器人传动关节结构,以完美解决关节传动误差问题,有效解决机器人整机精度性能差的问题;本发明提供的传动结构是目前机器人提升整机精度性能最合理,最有效,最简便的唯一方式,同时该传动机构配置有动态力矩传感器,对于机器人的的动力学控制算法建立了很好的硬件基础,为机器人实现高精度的、高灵敏性的动力学控制建立基础条件;另外,目前机器人关节装配在该领域是一个对装配人员要求较高的环节,该环节属于高精密核心零部件装配,装配质量可直接影响到机器人性能,同时装配效率非常低下;本发明提供的自带位置及力矩参数智能反馈的减速传动机构将齿轮传动模块、动态力矩反馈模块和位置反馈模块在生产该传动机构时即进行一体化装配,形成标准化一体式产品,大大减低应用难度,可有效实现高精密生产快速化、批量化,有效解决机器人核心零部件精密装配问题,同时既能保证机器人质量要求,又能保证机器人性能一致性。

附图说明

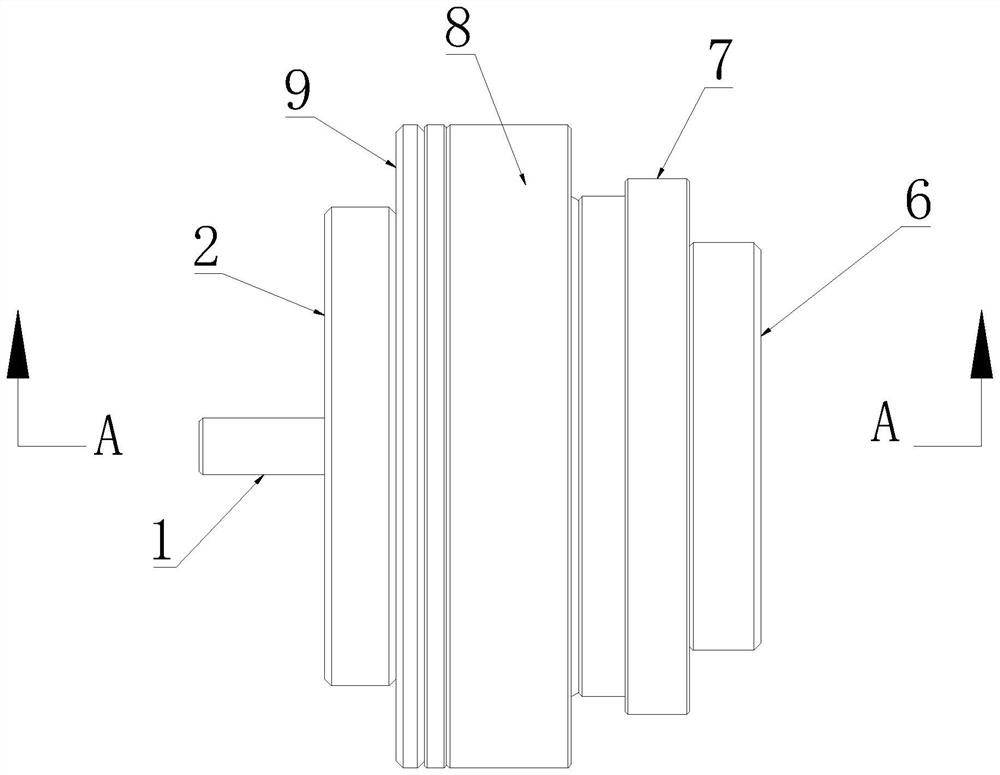

图1为本发明提出的一种实施例中齿轮传动模块的主视图。

图2为图1的A-A方向的剖视图。

图3为本发明提出的一种实施例的原理框图。

图4为本发明提出的带位置及力矩参数智能反馈的减速传动机构的原理示意图。

附图标记:1、输入轴;2、密封盖a;3、轴承a;4、轴承b;5、密封盖b;6、输出面;7、输出支撑架;8、齿轮传动组;9、输入端支撑盖;11、齿轮传动模块;12、动态力矩反馈模块;13、位置反馈模块;14、动力输入装置;15、控制模块。

具体实施方式

实施例一

如图2所示,本发明提出的一种自带位置及力矩参数智能反馈的减速传动机构,包括

齿轮传动模块11,用于传动连接动力输入装置并输出动力;

动态力矩反馈模块12,用于实时监控齿轮传动模块的输入力矩;

进一步的,动态力矩反馈模块12选用力矩传感器;

位置反馈模块13,用于实时对齿轮传动模块的输出端的位置进行监测;

进一步的,位置反馈模块13选用位置传感器。

实施例二

如图3所示,本发明提出的一种自带位置及力矩参数智能反馈的减速传动系统,包括控制模块15、动力输入装置14、齿轮传动模块11、动态力矩反馈模块12和位置反馈模块13;

齿轮传动模块11传动连接动力输入装置14,齿轮传动模块11用于传动连接动力输入装置14并输出动力;

动态力矩反馈模块12通信连接控制模块15,动态力矩反馈模块12用于实时监控齿轮传动模块11的输入力矩;

位置反馈模块13通信连接控制模块15,位置反馈模块13用于实时对齿轮传动模块11的输出端的位置进行检测;

控制模块15控制连接动力输入装置14。

本发明中在齿轮传动模块11的输入轴上安装动态力矩反馈模块12,进而能实时监控动力输入装置14传动齿轮传动模块11时的输入力矩或外部其他因素导入的力矩,动态力矩反馈模块12将采集到的数据信息实时发送至控制模块15;控制模块15进行数据的分析,在进行一系列算法后对异常产生的力矩进行有效规避或补偿;位置反馈模块13能对输入齿轮传动模块11的位置参数通过齿轮传动模块11后,在齿轮传动模块11的输出端进行输出,齿轮传动模块11输出端的实时位置由位置反馈模块13进行实时的监控,并将输出的位置参数信息实时发送至控制模块15;控制模块15对接收到的数据处理及优化,将补偿参数由系统下发给动力输入装置14,动力输入装置14可实时为输出位置进行补偿优化,保证整个机构传动的精度。

实施例三

如图1-2所示,本发明提出的一种自带位置及力矩参数智能反馈的减速传动机构,相较于实施例一,本实施例还提供了齿轮传动模块11的具体结构,齿轮传动模块11选用但不限于包括输入轴1、密封盖a2、轴承a3、轴承b4、密封盖b5、输出支撑架7、齿轮传动组8和输入端支撑盖9;

齿轮传动组8的一端连接输出支撑架7的一端,齿轮传动组8选用现有的谐波传动减速器,其为现有技术对此并不详细说明;齿轮传动组8的另一端连接输入端支撑盖9的一端;

输出支撑架7远离齿轮传动组8的一端为输出面6,输出面6用于输出动力;

输入轴1用于传动连接动力输入装置14,输入轴1、输出支撑架7、齿轮传动组8和输入端支撑盖9同轴分布,输入轴1连接齿轮传动组8的连接端,输入轴1通过轴承a3连接输入端支撑盖9,输入轴1通过轴承b4连接输出支撑架7;

密封盖a2上留有用于供输入轴1贯穿的通孔,密封盖a2连接输入端支撑盖9远离齿轮传动组8的一端,密封盖a2的内壁与输入端支撑盖9的端面围成用于安装动态力矩反馈模块12的安装空间,动态力矩反馈模块12用于实时监控输入轴1的力矩值;

密封盖b5连接输出支撑架7远离齿轮传动组8的一端连接,密封盖b5罩设在输入轴1另一端的外侧,密封盖b5的内壁与输出支撑架7的端面围成用于安装位置反馈模块13的安装空间,位置反馈模块13用于实时输出面6的位置信息进行监测;

如图4,将电机执行机构与输入轴1通过联轴器进行连接,电机执行机构(即动力输入装置14)进行动力的输入,带动齿轮传动模块11中的传动关节(即齿轮传动组8)进行动力输出,通过设有的动态力矩反馈模块12(即力矩传感器)进行实时的力矩检测并进行参数上传以及通过设有的位置反馈模块13(即位置传感器)进行实时位置检测并进行参数上传,控制系统(即控制模块15)对接收到上述力矩信息和位置信息,并对接收到的数据处理及优化,将补偿参数由系统下发给动力输入装置14,动力输入装置14可实时为输出位置进行补偿优化,保证整个机构传动的精度。

传动机构属于精密传动,对于传动机构的精密装配有较高的使用装配要求,装配效果好坏直接影响传动效果及精度,目前市面上传动机构均采用分散式结构部件,导致传动机构应用门槛极高,存在装配精度差、应用难点大以及应用效果差的技术缺陷;本发明提供的自带位置及力矩参数智能反馈的减速传动机构中齿轮传动模块11为一体化装配,能够在生产时即可将动态力矩反馈模块12和位置反馈模块13在生产车间进行一体化装配,形成标准化一体式产品,大大减低应用难度。

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本发明宗旨的前提下还可以作出各种变化。