一种用于油田的刚性扶正器

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及套管扶正器技术领域,尤其涉及一种用于油田的刚性扶正器。

背景技术

在钻井完毕后需要下入套管进行固井作业,在套管下入时在套管的外侧安装扶正器,扶正器对套管进行扶正,保证套管的中心与井眼的中心保持一致,现有的套管扶正器有弹性扶正器和刚性扶正器。

弹性扶正器在竖直井中能起到扶正作用,但是在水平井中,由于套管的重力作用,使弹性扶正器持续受到套管的挤压,其扶正效果并不理想,刚性扶正器在水平井时具有较好的扶正效果,但在遇到井道缩径处时,不能发生形变,容易与井道缩径处发生撞击,导致井道内壁碎石掉落阻碍套管下入,严重时甚至造成井道坍塌,因此需要发明一种在套管下放过程中,既能保证套管的居中度又能顺利通过井道的缩径处且不发生撞击的刚性扶正器,来解决上述问题。

发明内容

为了克服现有扶正器的缺点,本发明提供一种用于油田的刚性扶正器。

本发明的技术方案如下:一种用于油田的刚性扶正器,包括有环形座,环形座固定于套管的外侧,环形座的下端设置有环形凹槽,环形座的下端固接有密封板,密封板用于密封环形座的环形凹槽,环形座的外侧面周向等间距设置有弹性件,环形座的外侧面周向等间距设置有圆形盲孔,环形座的圆形盲孔对称分布,环形座的圆形盲孔内滑动连接有导向柱,上下相邻的导向柱固接有弧形支撑板,弧形支撑板与相邻的弹性件固接,弧形支撑板用于对套管进行扶正,弧形支撑板滑动连接有摩擦板,环形座的外侧面下部周向等间距设置有第一滑槽,环形座的第一滑槽内滑动连接有限位板,限位板用于对弧形支撑板进行限位,相邻的摩擦板和限位板之间固接有伸缩板,当弧形支撑板位于倾斜井和水平井过程时,限位板对弧形支撑板进行限位,使弧形支撑板在水平井和倾斜井中对套管进行支撑扶正;

摩擦板的下端设置为向内侧弯曲,用于防止弧形支撑板和摩擦板剐蹭井壁;限位板与环形座的外侧面贴合,限位板的上端设置有弧形限位槽,限位板的弧形限位槽与相邻的导向柱限位配合,用于对限位板的位置进行定位,限位板外侧面的上部对称式设置有圆形盲孔,限位板的内侧面设置有第三滑槽;位于下侧的导向柱对称式固接有限位块,限位块靠近环形座的一侧固接有与限位板圆形盲孔配合的限位柱,用于固定限位板。

进一步地,弹性件设置为弓形弹性片,弹性件用于支撑弧形支撑板对套管进行扶正。

进一步地,弧形支撑板的侧面等间距设置有用于减少摩擦力的滚动件,滚动件为等间距分布的刚性滚珠组成。

进一步地,环形座下侧的圆形盲孔对称式设置有用于限位块滑动的凹槽,环形座下侧的圆形盲孔与凹槽连通。

进一步地,环形座的环形凹槽内设置有用于对限位板进行限位的支撑部件,支撑部件包括有周向等间距设置的第一储油壳,周向等间距设置的第一储油壳固接于环形座的环形凹槽内,第一储油壳内滑动连接有第一活塞,第一活塞的下侧面固接有固定杆,环形座的下部周向等间距设置有第二滑槽,环形座的第二滑槽与环形凹槽连通,环形座的第二滑槽内滑动连接有滑动板,滑动板的外端滑动连接于限位板的第三滑槽内,滑动板的内端与相邻的固定杆固接,环形座的环形凹槽内设置有第二储油壳,周向等间距设置的第一储油壳和第二储油壳之间通过导油管连通,第一储油壳和其内部的第一活塞之间与导油管内均填充有液压油。

进一步地,第二储油壳内滑动连接有第二活塞,第二活塞与第二储油壳之间固接有弹簧,第二活塞位于导油管的下侧。

进一步地,第二储油壳的内壁固接有限位环,弹簧穿过限位环,限位环用于对第二活塞进行限位,第二储油壳和第二活塞之间的容积与第一储油壳和第一活塞之间的容积相同。

与现有技术相比,本发明具有以下优点:

1、摩擦板下端向内弯曲,防止摩擦板剐蹭井道内壁,导致碎石掉落,阻碍套管正常下放。

2、在摩擦板与限位块的限位作用下,弧形支撑板停止向环形座靠近并被固定,限位块上的限位柱同时插入到摩擦板的圆形盲孔内,利用弧形支撑板与井道内壁挤压接触对套管进行扶正,避免套管剐蹭井道内壁凸起处岩石。

3、利用第二储油壳的容积对五个摩擦板进行限位,五个弧形支撑板受挤压后同时向环形座靠近移动,五个弹性件同时被压缩,减少了五个弧形支撑板之间的距离,使本扶正器顺利通过井道的缩径处且不与井道内壁发生撞击,利用弹性件的弹力对套管进行扶正,避免套管与井道内壁接触摩擦。

4、井道下侧内壁接触的弧形支撑板被限位板固定限位,弧形支撑板不会在套管重力作用下向环形座靠近,避免了套管与井道内壁发生摩擦,同时保证了套管在井道内的居中度;在水平井内,其他位置的弧形支撑板接触到井道凸起处时,其他位置的弧形支撑板依然能够向内收缩,避免水平井道其他侧内壁岩石凸起与本扶正器发生撞击造成井道坍塌。

附图说明

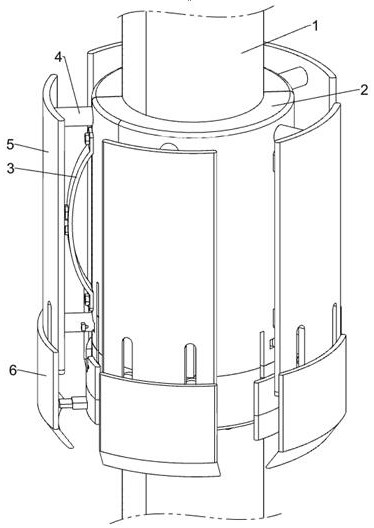

图1为本发明的立体结构示意图。

图2为本发明环形座的剖视立体结构示意图。

图3为本发明弹性件的立体结构示意图。

图4为本发明导向柱和弧形支撑板的立体结构示意图。

图5为本发明限位块的立体结构示意图。

图6为本发明摩擦板的立体结构示意图。

图7为本发明的仰视立体结构示意图。

图8为本发明第一储油壳和第二储油壳的剖视立体结构示意图。

附图标号:1、套管,2、环形座,201、密封板,202、第一滑槽,203、第二滑槽,3、弹性件,4、导向柱,5、弧形支撑板,6、摩擦板,7、限位板,701、第三滑槽,8、伸缩板,9、限位块,10、第一储油壳,11、第一活塞,12、固定杆,13、滑动板,14、第二储油壳,15、导油管,16、第二活塞,17、弹簧,18、限位环。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

一种用于油田的刚性扶正器,如图1-图8所示,包括有环形座2,环形座2固定于套管1的外侧,环形座2的下端设置有环形凹槽,环形座2的下端螺栓连接有密封板201,密封板201用于密封环形座2的环形凹槽,环形座2的外侧面周向等间距设置有弹性件3,环形座2的外侧面周向等间距设置有圆形盲孔,环形座2的圆形盲孔对称分布,环形座2的圆形盲孔内滑动连接有导向柱4,上下相邻的导向柱4焊接有弧形支撑板5,弧形支撑板5用于对套管1进行扶正,弧形支撑板5的侧面等间距设置有用于减少摩擦力的滚动件,滚动件为等间距分布的刚性滚珠组成,弧形支撑板5外侧的滚动件,减少了弧形支撑板5与井道之间的摩擦力,弧形支撑板5与相邻的弹性件3螺栓连接,弹性件3设置为弓形弹性片,弹性件3用于支撑弧形支撑板5对套管1进行扶正,弹性件3发生较小的形变便能提供较大的弹力,通过弹性件3和弧形支撑板5配合对套管1进行扶正,弧形支撑板5滑动连接有摩擦板6,摩擦板6的下端设置为向内侧弯曲,用于防止弧形支撑板5和摩擦板6剐蹭井壁,造成碎石掉落,阻碍套管1下放,环形座2的外侧面下部周向等间距设置有第一滑槽202,环形座2的第一滑槽202内滑动连接有限位板7,限位板7与环形座2的外侧面贴合,限位板7的上端设置有弧形限位槽,限位板7的弧形限位槽与相邻的导向柱4限位配合,用于对限位板7的位置进行定位,限位板7外侧面的上部对称式设置有圆形盲孔,限位板7的内侧面设置有第三滑槽701,相邻的摩擦板6和限位板7之间固接有伸缩板8,当弧形支撑板5位于倾斜井和水平井时,限位板7对弧形支撑板5进行限位,使弧形支撑板5在水平井和倾斜井中对套管1进行支撑扶正,环形座2的环形凹槽内设置有用于对限位板7进行限位的支撑部件。

如图4所示,位于下侧的导向柱4对称式焊接有限位块9,限位块9靠近环形座2的一侧焊接有与限位板7圆形盲孔配合的限位柱,限位块9的限位柱进入到限位板7圆形盲孔内,对限位板7进行固定。

如图6所示,环形座2下侧的圆形盲孔对称式设置有用于限位块9滑动的凹槽,环形座2下侧的圆形盲孔与凹槽连通,在弧形支撑板5受到挤压后,导向柱4带动其上的限位块9进入到环形座2的圆形盲孔内。

如图7和图8所示,支撑部件包括有周向等间距设置的第一储油壳10,周向等间距设置的第一储油壳10焊接于环形座2的环形凹槽内,第一储油壳10内滑动连接有第一活塞11,第一活塞11的下侧面焊接有固定杆12,环形座2的下部周向等间距设置有第二滑槽203,环形座2的第二滑槽203与环形凹槽连通,环形座2的第二滑槽203内滑动连接有滑动板13,滑动板13的外端滑动连接于限位板7的第三滑槽701内,滑动板13的内端与相邻的固定杆12焊接,环形座2的环形凹槽内设置有第二储油壳14,周向等间距设置的第一储油壳10和第二储油壳14之间通过导油管15连通,第一储油壳10和其内的第一活塞11之间与导油管15内均填充有液压油,在摩擦板6通过滑动板13带动相邻的第一活塞11向上移动的过程中,第一活塞11将第一储油壳10内的液压油挤压进入到第二储油壳14内,使其他位置的摩擦板6受挤压后不能向上移动,避免了其他位置的限位板7对弧形支撑板5进行限位,造成其他位置的弧形支撑板5与井壁凸起处发生碰撞。

如图8所示,第二储油壳14内滑动连接有第二活塞16,第二活塞16与第二储油壳14之间固接有弹簧17,第二活塞16位于导油管15的下侧,在弹簧17的弹力作用下,第二储油壳14内的液压油重新排入到第一储油壳10内,使第一活塞11复位。

如图8所示,第二储油壳14的内壁焊接有限位环18,弹簧17穿过限位环18,限位环18用于对第二活塞16进行限位,第二储油壳14和第二活塞16之间的容积与第一储油壳10和第一活塞11之间的容积相同,当第二储油壳14内充满液压油后,便对五个第一活塞11进行限位,即使摩擦板6受到挤压后,也不会继续沿环形座2向上移动,避免多个弧形支撑板5被同时限位固定。

在使用本扶正器时,工作人员将环形座2固定在套管1的外侧,工作人员将套管1下放到井道内,环形座2和其上的其他零件随套管1进入到井道内,在垂直井阶段,当本扶正器移动到井道内壁凸起处时,与井道凸起处同侧的摩擦板6接触到井道内壁的凸起处,随着套管1向下移动,摩擦板6受到向上的挤压力,由于摩擦板6下端向内弯曲,防止摩擦板6剐蹭井道内壁,导致碎石掉落,阻碍套管1正常下放。

在上述的过程中,摩擦板6通过伸缩板8带动同侧的限位板7向上移动,限位板7沿环形座2的第一滑槽202向上滑动,限位板7向上移动的过程中,滑动板13的内端沿限位板7的第三滑槽701滑动,当限位板7的第三滑槽701下部与滑动板13的内端接触后,限位板7带动滑动板13沿环形座2的第二滑槽203向上移动,滑动板13通过固定杆12带动第一活塞11沿相邻的第一储油壳10向上移动,第一储油壳10内的液压油受到挤压后,沿导油管15和相邻的第一储油壳10流入到第二储油壳14内部,进入到第二储油壳14内的液压油挤压第二活塞16,第二活塞16沿第二储油壳14向下移动,弹簧17被压缩,当第二活塞16接触到限位环18后,第二活塞16停止移动,与井道凸起处同侧的第一储油壳10排出的液压油充满第二储油壳14。

在上述第一活塞11挤压相邻第一储油壳10内液压油的过程中,限位板7的弧形限位槽逐渐靠近于相邻的导向柱4,在限位板7的限位槽与导向柱4接触后,摩擦板6停止向上移动,随着套管1向下移动,与井道凸起处同侧的弧形支撑板5受到凸起岩石的挤压向环形座2方向靠近,弧形支撑板5带动其上的限位块9向限位板7靠近,弧形支撑板5挤压相邻的弹性件3,当限位块9与限位板7接触后,在限位板7与限位块9的限位作用下,弧形支撑板5停止向环形座2靠近并被固定,限位块9上的限位柱同时插入到限位板7的圆形盲孔内,利用弧形支撑板5与井道内壁挤压接触对套管1进行扶正,避免套管1剐蹭井道内壁凸起处岩石。

在上述过程中,其他位置的摩擦板6接触到井道内壁后向上移动,当其他位置的摩擦板6接触到相邻的滑动板13后,摩擦板6便停止向上移动,由于第二储油壳14液压油和其他位置的第一储油壳10均充满液压油,同时与井道内壁始终挤压接触侧的摩擦板6和限位块9限位配合,其他位置的摩擦板6不能与相邻限位块9限位配合,其他位置的弧形支撑板5再次挤压到井道内壁后,弧形支撑板5带动相邻的导向柱4靠近环形座2移动,同时伸缩板8收缩,弹性件3被压缩发生弹性形变,减少了弧形支撑板5与环形座2的距离,避免其他位置的弧形支撑板5与井道内壁发生撞击造成碎石掉落,同时使本扶正器顺利通过井道内壁的凸起处,当其他位置的弧形支撑板5与井道内壁失去挤压接触后,在弹性件3的弹力作用下,弧形支撑板5和伸缩板8复位。

当本扶正器通过井壁凸起部位后,弧形支撑板5在弹性件3的弹力作用下复位,限位块9的限位柱与摩擦板6的圆形盲孔失去配合,在弹簧17弹力的作用下,第二活塞16复位将第二储油壳14内的液压油排出,液压油进入到与井壁挤压接触的弧形支撑板5同侧第一储油壳10内,使第一活塞11、固定杆12和滑动板13复位,摩擦板6在重力的作用下复位。

在套管1下放的过程中,五个摩擦板6同时与井道缩径处接触,使五个第一储油壳10内的液压油同时受到挤压并流入到第二储油壳14内,由于第二储油壳14容积为定值,五个第一储油壳10内的液压油部分进入到第二储油壳14内,当第二储油壳14充满后,五个摩擦板6同时停止向上移动,五个摩擦板6均不能与相邻的限位块9进行限位,使五个弧形支撑板5受到井道缩径处挤压后,五个弧形支撑板5同时向环形座2靠近移动,五个弹性件3同时被压缩,减少了五个弧形支撑板5与环形座2之间的距离,使本扶正器顺利通过井道的缩径处且不与井道内壁发生撞击,利用弹性件3的弹力对套管1进行扶正,避免套管1与井道内壁接触摩擦。

当套管1带动本扶正器从竖直井移动到水平井时,在本扶正器进入水平井会经过倾斜井的过渡,在竖直井与水平井的过度井道内,在套管1自身重力的作用下使一侧的弧形支撑板5和摩擦板6始终与井道接触,摩擦板6与井道内壁接触并向上移动,重复上述过程,直至限位板7对导向柱4限位,在本扶正器进入水平井内后,由于井道下侧内壁接触的弧形支撑板5被限位板7固定限位,弧形支撑板5不会在套管1重力作用下向环形座2靠近,避免了套管1与井道内壁发生摩擦,同时保证了套管1在井道内的居中度。

在水平井内,当其他位置的弧形支撑板5接触到井道凸起处时,其他位置的弧形支撑板5依然能够向内收缩,避免水平井道其他侧内壁岩石凸起与本扶正器发生撞击造成井道坍塌。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。