一种检验变速比及变速比鼓形齿齿扇加工精度的方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于齿轮加工技术领域,更具体地,涉及一种汽车转向器用变速比及变速比鼓形齿摇臂轴齿扇加工精度检验的方法。

背景技术

汽车转向器都要用到摇臂轴齿扇,为改善转向性能,如操纵稳定性、转向轻便性等,摇臂轴齿扇通常设计成定速比、变速比、变速比鼓形等齿形,对于重型汽车而言,摇臂轴齿扇使用变速比及变速比鼓形齿居多。对汽车转向器性能的影响,齿扇加工是关健,其齿形误差直接影响到汽车转向器的操作性能,而摇臂轴齿扇的齿形,除定速比直齿外,均非标准的渐开线齿形,目前没有专用的检测仪器,检测方法和评判标准也不尽相同,直接的齿形检测几乎是空白,主要采用的是间接测量,如检验棒距或跑合性能检验等方法对摇臂轴齿扇齿形精度进行评判。

发明内容

为解决以上技术问题,本发明提供一种检验变速比及变速比鼓形齿齿扇加工精度的方法,本发明解决了现有变速比及变速比鼓形齿齿形加工精度无法直接进行齿廓偏差检验的难题,本方法首先通过获取各种线性、非线性变速比及变速比鼓形齿的理想数字化齿形的矢量图,作为实际加工齿形的检验标准,从而对变速比及变速比鼓形齿齿形进行直接检验。

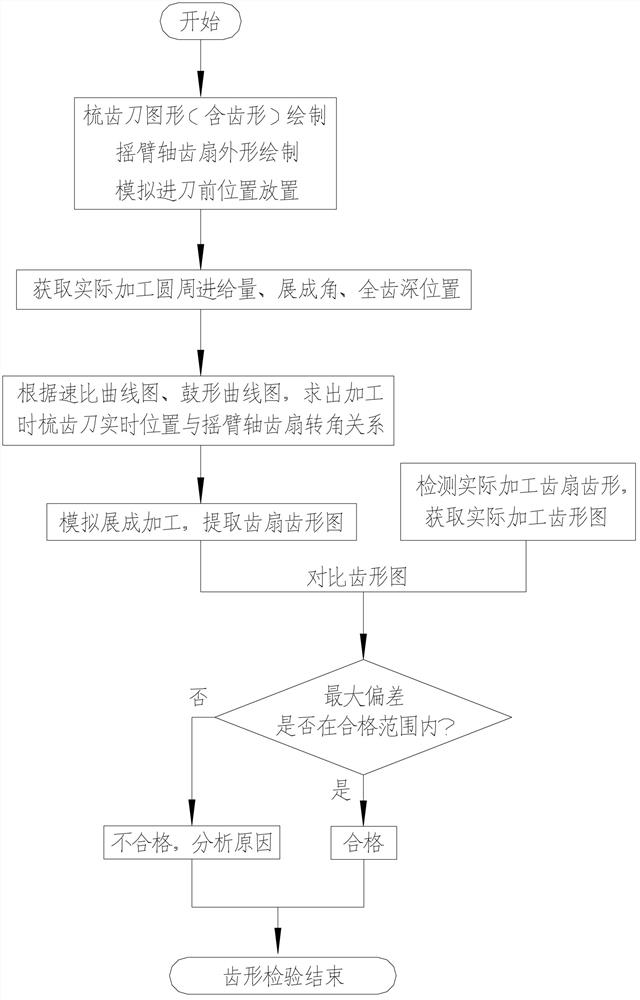

为了实现上述的技术特征,本发明的目的是这样实现的:一种检验变速比及变速比鼓形齿齿扇加工精度的方法,它包括以下步骤:

步骤一,绘制梳齿刀的齿形图、摇臂轴齿扇加工截面处外廓图;

步骤二,获取加工圆周进给量和加工全齿深位置;

步骤三,求出刀具和工件实时位置关系;

步骤四,模拟展成加工;

步骤五,检测摇臂轴齿扇实际加工齿形;

步骤六,对比理论齿形和实际加工齿形,求出最大齿廓偏差;

步骤七,评判。

所述步骤一的具体操作为,将摇臂轴齿扇的外廓图和梳齿刀的齿形图以及真实齿形图绘制在同一图形中,其初始位按实际加工位置摆放,作为加工模拟设置初始位置。

所述步骤二的具体操作为,根据实际加工使用的切削参数,获取圆周进给量,展成角和加工深度,为加工模拟设置启动环境。

所述步骤三的具体操作为,根据速比曲线图、鼓形曲线图,求出加工时梳齿刀实时位置与摇臂轴转角的关系。

所述步骤四的具体操作为,利用步骤一~步骤三设置的初始环境,模拟摇臂轴齿扇加工过程。

所述步骤五的具体操作为,检测摇臂轴齿扇实际加工齿形,获取实际加工齿形。

所述步骤六的具体操作为,将理论齿形和实际加工齿形叠加在一起,放大检测,测量主要特征点齿廓偏差,找到最大偏差值和位置。

所述步骤七的具体操作为,根据技术要求设定的公差值对实际加工齿形是否合格作出判断。

摇臂轴齿扇加工时,梳齿刀、摇臂轴齿扇的图形以及速比曲线图,若是鼓形齿,则鼓形曲线图都是已知的,摇臂轴齿扇的理论齿形是未知的,利用已知的条件,通过模拟实际加工,得到摇臂轴齿扇的理论齿形,并且利用本方法得到的理论齿形是矢量图,根据矢量图能够无限放大不会失真的特点,将其作为齿形检验标准来对比实际加工的齿形;

根据速比曲线图,求得加工时梳齿刀实时位置y与摇臂轴齿扇转角α的关系:

当α处在α

若是鼓形齿,根据鼓形曲线图,求出加工时梳齿刀实时位置x与摇臂轴齿扇转角α的关系:

当α处在α

其中,式(1)和(2)中,i

α

x

α

利用上述关系编制程序,模拟实际加工,得到摇臂轴齿扇的理想的理论齿形,加工完成后,利用三坐标测量得到实际加工齿形的离散点坐标,将其转变成实际加工齿形,根据矢量图无限放大不失真的特点,放大对比理论齿形和实际加工齿形得到齿廓偏差。

本发明有如下有益效果:

1、本发明解决了现有变速比及变速比鼓形齿齿形加工精度无法直接进行齿廓偏差检验的难题,提出一种方法,获取各种线性、非线性变速比及变速比鼓形齿的理论数字化齿形的矢量图,作为实际加工齿形的检验标准,从而对变速比及变速比鼓形齿齿形进行直接检验。

2、本发明根据速比曲线图、鼓形曲线图,求出加工时梳齿刀实时位置与摇臂轴转角的关系,利用实际加工使用的圆周进给量、展成角和全齿深位置模拟加工,提取理论齿形图作为齿形检验的标准,放大对比理论齿形和实际加工齿形,求出最大齿廓偏差,根据技术要求设定的公差范围对实际加工齿形是否合格作出判断。

3、本发明提取摇臂轴齿扇理论齿形图,与实际加工所形成的齿形对比,不仅能对齿形是否合格作出判断,也可对齿廓偏差发生部位及大小、变化趋势进行分析,为合理调整切削参数,改善加工质量提供依据,此外,对比分析结果对机床状况,如传动链精度,刀具磨损等也可提供判断依据。

附图说明

下面结合附图和实施例对本发明作进一步说明。

图1为本发明摇臂轴齿扇共轭齿形。

图2为本发明速比曲线。

图3为本发明鼓形曲线。

图4为本发明操作流程。

图5为实际加工齿形图。

图6为本发明初始位置图。

图7为本发明模拟展成加工图。

图8为本发明理论齿形图。

图9为本发明齿形对比图。

图10为本发明齿形对比局部放大图。

图中:1摇臂轴齿扇,2模拟理论齿形,3梳齿刀,5实际加工齿形,6理论齿形。

具体实施方式

下面结合附图对本发明的实施方式做进一步的说明。

实施例1:

参见图1-10,变速比及变速比鼓形齿齿扇加工是使用梳齿刀3对摇臂轴齿扇毛坯进行展成加工完成的,梳齿刀3的设计是依据传动比曲线设计的,其齿形与标准的齿条梳齿刀不同,展成时梳齿刀3和摇臂轴齿扇按规定的传动比曲线运动,对于鼓形齿,展成时梳齿刀3和摇臂轴齿扇的中心距还会发生变化,摇臂轴齿扇齿形是它与梳齿刀在给定变速比条件下的共轭齿形,如图1。这种共轭齿形没有一个共同标准,只要齿扇模数、齿数、加工角、传动比曲线或鼓形曲线中任意一个发生了变化,其齿形就不一样,无法像标准的渐开线圆柱齿轮那样有统一的检验标准。要想直接检验摇臂轴齿扇的齿形,必须先获取这个特性化的齿形图。因此,实现变速比及变速比鼓形齿齿形加工精度直接测量和评判的第一步是获取其理想的数字化齿形即理论齿形6,这是检验的标准,有了标准,检验和评判才有依据。

摇臂轴齿扇1加工时,梳齿刀3、摇臂轴齿扇1的图形以及速比曲线图,如图2,若是鼓形齿,则鼓形曲线图如图3都是已知的,摇臂轴齿扇1的理论齿形6是未知的,利用已知的条件,通过模拟实际加工,得到摇臂轴齿扇的理论齿形6,根据矢量图能够无限放大不会失真的特点,将其作为齿形检验标准来对比实际加工的齿形;

根据速比曲线图,如图2,求得加工时梳齿刀实时位置y与摇臂轴齿扇转角α的关系:

当α处在α

若是鼓形齿,根据鼓形曲线图,求出加工时梳齿刀实时位置x与摇臂轴齿扇转角α的关系:

当α处在α

其中,式(1)和(2)中,i

α

x

α

利用上述关系编制程序,模拟实际加工,得到摇臂轴齿扇的理想的理论齿形6,加工完成后,利用三坐标测量得到实际加工齿形的离散点坐标,将其转变成实际加工齿形5,如图5,根据矢量图无限放大不失真的特点,放大对比理论齿形6和实际加工齿形5得到齿廓偏差。

以型号为YK5612D数控齿扇插齿机加工某摇臂轴齿扇为例,说明使用本方法的步骤和效果。

加工刀具参数如下:

梳齿刀3:齿数z

摇臂轴齿扇1:有效齿数z

实施步骤:

步骤一,绘制梳齿刀3的齿形图、摇臂轴齿扇1加工截面处外廓图;

将摇臂轴齿扇1的加工截面处外廓图和梳齿刀3的齿形图以及真实齿形图绘制在同一图形中,其初始位按实际加工位置摆放,作为加工模拟设置初始位置,如图6;其中梳齿刀3的图形包括齿形图和外形图;

步骤二,获取加工圆周进给量和加工全齿深位置;

根据实际加工使用的切削参数,获取圆周进给量为0.25mm/str,展成角-65°至65°和加工深度20.35mm,为加工模拟设置启动环境;

步骤三,求出刀具和工件实时位置关系;

根据速比曲线图、鼓形曲线图,求出加工时梳齿刀3实时位置与摇臂轴转角的关系。本例中,对应速比曲线图2和鼓形曲线图3,具体参数为:α

步骤四,模拟展成加工;

利用步骤一~步骤三设置的初始环境,通过本发明提供的方法编写程序,自动模拟摇臂轴齿扇加工过程,如图7;提取理论齿形6,如图8;

步骤五,检测摇臂轴齿扇实际加工齿形5,如图5;

步骤六,对比理论齿形6和实际加工齿形5,求出最大齿廓偏差;

将理论齿形6和实际齿形5叠加在一起,放大检测,测量主要特征点齿廓偏差,找到最大偏差值和位置,如图9和图10。本例中最大偏差值为0.00951634mm;

步骤七,评判。根据技术要求,本例摇臂轴齿扇齿廓偏差允差值为0.012mm,实际偏差0.00951634mm,可以判断齿形精度达到要求。