锂基复合掺和料及制备方法、锂基早强混凝土和地铁管片

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于混凝土技术领域,具体涉及一种锂基复合掺和料及其制备方法,还涉及一种锂基早强混凝土,还涉及一种地铁管片。

背景技术

随着我国经济建设的高速发展,全国各地地铁均大量修建,已经正式踏入快速发展阶段,而地铁隧道施工方法中最常见的就是盾构法,盾构机所挖掘的通道以地铁管片作为支撑主体。管片由于其在工厂中预制生产,其尺寸规整,基本无缺陷,所以质量可控。制备地铁管片的混凝土流动性一般不太大,但需要较高的早期强度来保障脱模强度,一般而言地铁管片脱模强度要>15Mpa。另外,地铁管片混凝土的特点为胶材用量大、水胶比低、坍落度小,不易浇筑,因而需要具备良好的和易性、触变性。为提升管片生产效率,管片混凝土在强度符合要求的同时必须有良好的工作性能,现阶段主要是通过优化化学外加剂和掺入掺合料的方式对管片混凝土的工作性进行,但是化学外加剂受价格限制,掺量较低,所发挥的功效受限制,无法达到保障管片质量的同时加快生产节奏的目的;而管片混凝土标号较高,一般在C50以上,对早期强度要求也较高,故而在传统配合比设计时,一般水泥用量较大,矿物掺合料用量相对较少,而传统矿物掺合料功能单一、早期活性不高,亦无法平衡管片生产效率与产品质量之间的平衡。

通过在管片混凝土中添加新型掺合料是解决管片混凝土工作性与产品质量矛盾的途经之一。掺合料中主要成分是各类工业废渣,有必要选取一种与管片混凝土相匹配的工业废渣。当前“双碳”、“环保”背景下,新能源汽车蓬勃发展使得锂盐工业得到迅速发展,导致产生了大量工业副产品锂渣。锂渣中存在LiCO

基于此,以工业固废锂渣作为主要原料,通过添加各类改性物质及与其他工业固废复合制得一种新型锂基复合掺合料,并将其应用于预制地铁管片中制得早强型管片混凝土,将会对工业固废企业环保压力的减轻及预制构件企业经济压力的降低起到非常重要的作用。

发明内容

本发明的目的之一在于提供一种新型的锂基复合掺合料及其制备方法。

本发明的目的之二在于提供一种适用于地铁管片的锂基早强混凝土。

本发明的目的之三在于提供一种浇筑时间和蒸养时间短、管片模具周转时间短、生产效率高、综合成本低的地铁管片。

本发明实现目的之一采用的技术方案是:提供一种锂基复合掺合料,按质量份数计,包括以下组分:

锂云母渣27~60份;纳米海泡石0.3~1.4份;活性氧化铝0.3~1.4份;表面活性剂0.009~0.07份;助磨增强剂0.015~0.07份;粉煤灰20~40份;超细矿粉10~30份。

本发明提供的新型锂基复合掺合料,以锂云母渣为主要成分:一方面,锂云母渣中较高硫含量能够在水泥水化过程中与铝酸盐反应生成Aft,产生一定的膨胀性,有效的防止管片混凝土侧壁开裂;另一方面,锂云母渣中有可溶性氟离子和磷酸根离子,两者能够与水泥水化生成的Ca

针对复合掺合料中锂云母渣渣引入导致水泥凝结时间延长的问题,本发明的锂基复合掺合料中还加入了一定比例的纳米海泡石和活性氧化铝。其中,纳米海泡石具有颗粒小、比表面积大、吸附能力强等优势,在新型锂基复合掺合料与水混合后,能够快速吸附其中的可溶性氟离子和磷酸根离子,阻止其与Ca

进一步的,活性氧化铝的掺入量需要进行控制,其掺量不宜过高,如果掺量过高溶液中Al

此外,考虑到锂基复合矿物掺合料中锂云母渣表面由于酸性物质腐蚀,有大量孔隙,导致其需水量较大的问题,本发明在掺合料中加入一定该比例的表面活性剂。表面活性剂能够通过吸附的方式(物理、化学)与粉体颗粒表面作用,改变粉体颗粒表面接触角,降低粉体颗粒的亲水性,提高粉体在溶液中的分散性,进而有效的解决锂云母渣需水量高的问题。

优选地,所述锂基复合掺合料,按质量份数计,包括以下组分:锂云母渣35~58份;纳米海泡石0.4~1.3份;活性氧化铝0.4~1.3份;表面活性剂0.01~0.065份;助磨增强剂0.025~0.065份;粉煤灰25~35份;超细矿粉10~25份。

更优选地,所述锂基复合掺合料,按质量份数计,包括以下组分:锂云母渣45~55份;纳米海泡石0.45~1.2份;活性氧化铝0.45~1.2份;表面活性剂0.015~0.06份;助磨增强剂0.035~0.06份;粉煤灰28~32份;超细矿粉10~20份。

进一步的,所述锂云母渣的化学成分按重量分数计包括:CaO 14%~15%、MgO0.5%~1%、Fe

优选地,所述纳米海泡石的粒径为40~50nm,其烧失量小于30%。

优选地,所述活性氧化铝Al

优选地,所述表面活性剂为十二烷基三甲基氯化铵(DTAC)与烷基酚聚氧乙基醚(APE)的按照质量比1:1混合而成的混合物。

优选地,所述助磨剂以质量份数计,由以下原料混合而成:25份三乙醇胺、30份三异丙醇胺、10份二乙二醇、5份二乙醇单异丙醇胺、5份硫氰酸钠与25份水。在本发明中,助磨剂的加入方式采用在物料入口通过滴加泵计量滴加的方式进行。

在本发明中,助磨增强剂的加入能够中和粉体材料表面电荷,降低颗粒表面自由能,防止粉体材料团聚,同时诱导扩大颗粒表面裂缝,降低颗粒的强度和硬度,降低颗粒在机械力作用下的粉碎阻力,细化水化产物的尺寸,改善体系密实度,起到激发强度的作用。

进一步的,粉煤灰水化活性的高低,主要取决于其颗粒的细度,细度越细,则其与氢氧化钙的接触面积越大,水化生产的产物越多,活性越高。优选地,所述粉煤灰为Ⅰ级粉煤灰,其45μm方孔筛余≤8%,烧失量≤3%,需水量比≤95%,SO

在本发明中,掺合料中的粉煤灰能够提高混凝土的流动性,在保持相同流动性的前提下能够降低混凝土的用水量,在与锂云母渣复合时可以有效的降低锂云母渣所带来的需水量过高弊端;此外,粉煤灰在水泥的碱性环境中溶解,其活性成分可以与水泥水化产生的氢氧化钙进行“二次反应”,生成具有一定强度的水化硅酸钙。

进一步的,超细矿粉比表面积500~700m

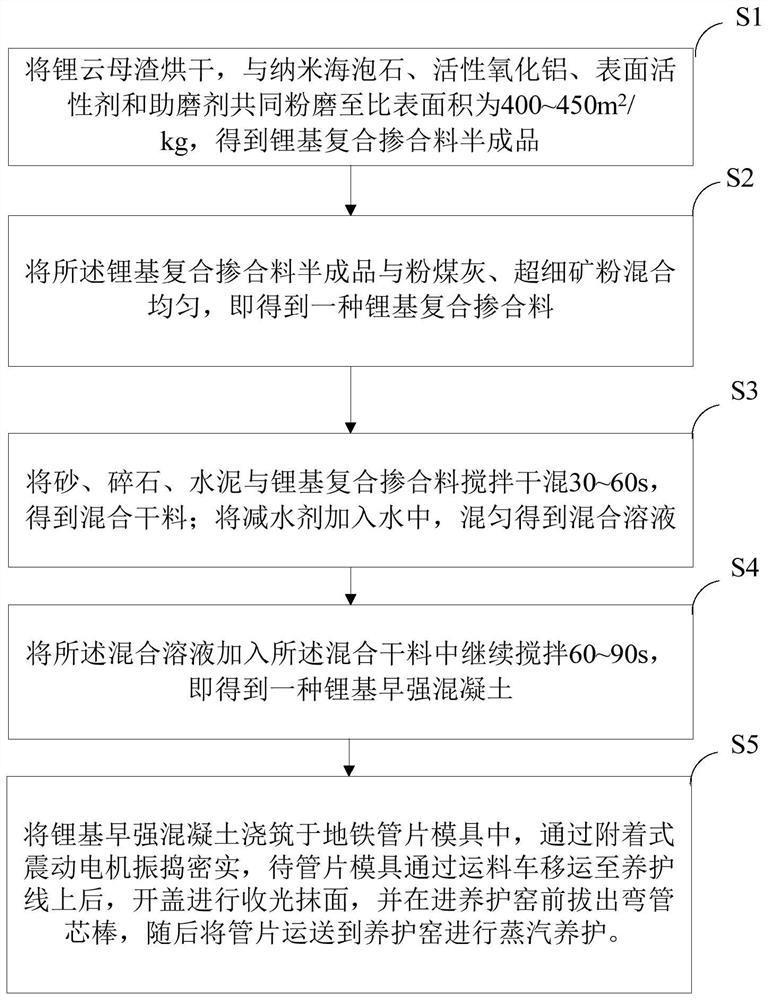

进一步的,本发明目的之一所述的锂基复合掺合料的制备方法,包括以下步骤:

S1、将锂云母渣烘干,与纳米海泡石、活性氧化铝、表面活性剂和助磨剂共同粉磨至比表面积为400~450m

S2、将所述锂基复合掺合料半成品与粉煤灰、超细矿粉混合均匀,即得到一种锂基复合掺合料。

优选地,所述步骤S1中,烘干的温度为100~105℃。

本发明实现目的之二采用的技术方案是:提供一种锂基早强混凝土,按质量份数计,由以下原料组成:

水泥338~450份;砂620~680份;碎石1150~1200份;减水剂4~8份;水140~160份;以及,根据本发明目的之一所述的锂基复合掺合料30~150份。

优选地,锂基复合掺合料的用量为35~140份;更优选地,所述锂基复合掺合料的用量为45~130份。

进一步的,所述锂基早强混凝土的制备方法包括以下步骤:

S3、将砂、碎石、水泥与锂基复合掺合料搅拌干混30~60s,得到混合干料;将减水剂加入水中,混匀得到混合溶液;

S4、将所述混合溶液加入所述混合干料中继续搅拌60~90s,即得到一种锂基早强混凝土。

优选地,所述的水泥为P.O42.5水泥,比表面积≤400m

优选地,所述石子采用连续级配为5~20mm的花岗岩碎石,石子中的针片状颗粒含量≤9%,压碎值≤10%,含泥量应≤1%。所述砂采用细度模数为2.3~2.7的河砂,河砂的含泥量≤1.5%、泥块含量≤0.5%,0.315mm以下细颗粒含量≥15%,0.15mm以下细粉含量≥3%。

优选地,所述减水剂为聚羧酸盐系减水剂,其固含量20%~25%,减水率≥28%。

本发明实现目的之三采用的技术方案是:提供一种地铁管片,所述地铁管片由本发明目的之二所述的锂基早强混凝土经浇筑和蒸汽养护制作而成。

进一步的,所述蒸汽养护分为静停、升温、恒温、降温四个步骤,静停时间2~3h、升温1~2h、恒温3~5h、降温1~2h,恒温温度为40~50℃。优选地,所述恒温时间为3~4h。

进一步的,所述蒸汽养护的时间为9~11h,蒸汽养护后的锂基早强混凝土拆模再进行水养护,所述水养护的时间不少于7d。

新型锂基复合掺合料中主要组分锂云母渣表面有大量经过酸溶液侵蚀的孔洞,与水化生成的氢氧化钙接触面积大幅度增加,在常温条件下,存在活化能不足,反应较慢的问题。在本发明中,通过将地铁管片混凝土置于蒸汽条件下进行,使其反应速度远远超过传统掺合料,进而能够显著提升管片脱模强度。

与现有技术相比,本发明的有益效果为:

(1)本发明提供的一种锂基复合掺合料及其制备方法,掺合料中锂盐中残留的LiCO

(2)本发明提供的一种锂基早强混凝土,其原料引入10~25wt%的新型锂基复合掺合料,其主要成分为近年来新型工业废渣,来源较广,且成本较低,能够大幅度降低管片混凝土成本。当上述锂基早强混凝土用于制作地铁管片时,锂基复合掺合料的复合效应在保障管片强度的同时,进一步提升了混凝土工作性能;此外,该锂基早强混凝土满足脱模强度>15Mpa的要求,能够减少地铁管片浇筑时间和蒸养时间,大大的缩短了管片模具周转时间,间接的提升了管片的生产效率,进一步降低了管片的综合成本。

(3)本发明提供的地铁管片,采用锂基早强混凝土为原料,经蒸汽养护制作而成,在解决管片生产中质量、成本与生产效率矛盾的同时减轻锂盐企业固废处理环保压力。该地铁管片采用的混凝土原料中新型锂基复合掺合料的用量较大,为锂云母渣的利用提供了一种很好的途径,能够有效解决锂盐企业工业废渣占地堆放污染环境,使得锂盐企业能够实现绿色生产,为管片预制企业及锂盐产出企业均带来了显著的经济效益和环境效益。

附图说明

图1为本发明实施例提供的地铁管片的制作方法的流程示意图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面结合具体实施例对本发明作进一步说明,但不作为本发明的限定。

本发明实施例1-8制备锂基复合矿物掺合料所涉及的原料及质量份数见下表1所示。

表1

上表中,锂云母渣的化学成分按重量分数计包括:CaO 15.1%、MgO 0.81%、Fe

实施例1

一种地铁管片,其制备方法包括以下步骤:

步骤1:按照表1所示的质量份数准备锂基复合掺合料的原料,将锂云母渣在105℃烘干,与纳米海泡石、活性氧化铝、表面活性剂和助磨剂共同粉磨至比表面积为400~450m

步骤2:将步骤1制得的锂基复合掺合料半成品与粉煤灰、超细矿粉混合均匀,即得到一种锂基复合掺合料。

步骤3:将砂665kg、碎石1180kg、水泥360kg与锂基复合掺合料90kg搅拌干混30s,得到混合干料;将4.3kg减水剂加入150kg水中,混匀得到混合溶液。

步骤4:将步骤3制得的混合溶液加入步骤3制得的混合干料中继续搅拌60s,得到一种锂基早强混凝土。

步骤5:将步骤4得到的锂基早强混凝土浇筑于地铁管片模具中,通过附着式震动电机振捣密实,待管片模具通过运料车移运至养护线上后,开盖进行收光抹面,并在进养护窑前拔出弯管芯棒,随后将管片运送到养护窑进行养护。养护方式为蒸汽养护,分为静停、升温、恒温、降温四个步骤,静停3h、升温1.5h、恒温3.5h、降温1.5h,恒温温度45℃。管片养护9.5h后将管片模具从养护窑中推出,进行拆模,拆模后的地铁管片放到养护池中进行水养,养护时间7天。

实施例2-4

在实施例1的基础上,分别按照表1所示的质量份数准备锂基复合掺合料、锂基早强混凝土的原料,其余步骤及操作不变,分别制得地铁管片。

实施例5

在实施例1的基础上,将步骤3调整为:

将砂665kg、碎石1180kg、水泥382.5kg与锂基复合掺合料67.5kg搅拌干混30s,得到混合干料;将4kg减水剂加入150kg水中,混匀得到混合溶液。

其余步骤及操作不变,制得地铁管片。

实施例6

在实施例1的基础上,将步骤3调整为:

将砂665kg、碎石1180kg、水泥337.5kg与锂基复合掺合料112.5kg搅拌干混30s,得到混合干料;将4.6kg减水剂加入150kg水中,混匀得到混合溶液。

其余步骤及操作不变,制得地铁管片。

实施例7

在实施例1的基础上,将步骤5的蒸汽养护条件中的恒温时间调整为5h,其余步骤及操作不变,制得地铁管片。

实施例8

在实施例1的基础上,将步骤5的蒸汽养护条件中的恒温温度调整为50℃,其余步骤及操作不变,制得地铁管片。

对比例1

一种地铁管片,其制备方法包括以下步骤:

步骤1:将砂665kg、碎石1180kg、水泥405kg与粉煤灰45kg搅拌干混30s,得到混合干料;将4kg减水剂加入150kg水中,混匀得到混合溶液。

步骤2:将步骤1制得的混合溶液加入步骤1制得的混合干料中继续搅拌60s,得到一种混凝土。

步骤3:将步骤2得到的混凝土浇筑于地铁管片模具中,通过附着式震动电机振捣密实,待管片模具通过运料车移运至养护线上后,开盖进行收光抹面,并在进养护窑前拔出弯管芯棒,随后将管片运送到养护窑进行养护。养护方式为蒸汽养护,分为静停、升温、恒温、降温四个步骤,静停3h、升温2h、恒温4.5h、降温1.5h,恒温温度50℃。管片养护11h后将管片模具从养护窑中推出,进行拆模,拆模后的地铁管片放到养护池中进行水养,养护时间7天。

对比例2

一种地铁管片,其制备方法包括以下步骤:

步骤1:将砂665kg、碎石1180kg、水泥405kg与锂云母渣45kg搅拌干混30s,得到混合干料;将5.2kg减水剂加入150kg水中,混匀得到混合溶液。

步骤2:将步骤1制得的混合溶液加入步骤1制得的混合干料中继续搅拌60s,得到一种混凝土。

步骤3:将步骤2得到的混凝土浇筑于地铁管片模具中,通过附着式震动电机振捣密实,待管片模具通过运料车移运至养护线上后,开盖进行收光抹面,并在进养护窑前拔出弯管芯棒,随后将管片运送到养护窑进行养护。养护方式为蒸汽养护,分为静停、升温、恒温、降温四个步骤,静停3h、升温2h、恒温4.5h、降温1.5h,恒温温度50℃。管片养护11h后将管片模具从养护窑中推出,进行拆模,拆模后的地铁管片放到养护池中进行水养,养护时间7天。

性能测试

对实施例1-8及对比例1和2的地铁管片制备过程中的关键参数进行统计,结果如下表2所示。

表2

由上表可知,

对比例2未将锂云母渣制备成掺合料的情况下,单片管片混凝土浇筑时间长达9min,与对比例1相比,延长50%,早期强度基本与对比例1持平,混凝土工作性严重欠缺,无法满足生产需求。

实施例1-6将单片管片混凝土的浇筑时间控制在5.5min以下,脱模强度相对于与对比例1的15.7Mpa上升至17.5~19.1Mpa,28d强度由对比例1的60.1Mpa上升至60.5~61.3Mpa。生产周期由11h缩短至9.5h。

进一步的,根据实施例1-3的对比结果可以看出,降低复合掺合料中的纳米海泡石与活性氧化铝的用量后,混凝土浇筑时间明显延长,脱模强度有一定程度降低,说明纳米海泡石与活性氧化铝对于早期水化产物的生成有促进作用,能够提升早期强度。

根据实施例1和4的对比结果可以看出,降低表面活性剂后,混凝土浇筑时间由5.0min增长为5.5min,表明新型锂基复合掺合料中表明活性剂组分能够有效的抑制锂云母渣需水量高的问题。

根据实施例1、5和6的对比结果可以看出,脱模强度随混凝土中新型锂基复合掺合料用量的增加呈现先增大后减小的趋势,其原因可能是在掺量合适时,新型锂基复合掺合料材料特性及早强激发组分在蒸汽养护条件下充分发挥作用,使得脱模强度明显增大,但是当掺量过大时,水泥用量相对减少,体系中氢氧化钙相应减少,复合掺合料稀释效应大于其活性增强效应,表现为脱模强度下降。

根据对比例1、实施例7和8的对比结果可以看出,以新型锂基复合掺合料取代全部粉煤灰及部分水泥,实施例7在总生产周期11h不变的条件下,将对比例1的养护温度由50℃降至45℃,且脱模强度和28d强度均有明显提升;实施例8采用了50℃的蒸养温度,并将对比例1的恒温时间由4.5h调整为3.5h,在缩短蒸养时间的前提下,也提高了脱模强度及28d强度。这侧面说明了在管片混凝土中使用新型锂基复合掺合料能够缩短蒸养时间和养护温度,蒸养时间的缩短加快了管片生产效率,而养护温度的降低,则能显著降低管片生产能耗。

综上,采用本发明提供的锂基复合掺和料进行地铁管片混凝土的制备,能够显著缩短单片管片的生产周期,且确保管片具有较高的早期力学强度。本发明提供的锂基复合掺和料有助于管片生产企业能够加快模具周转效率,节省管片制造成本,同时锂基复合掺合料的使用也能有效缓解锂盐企业固废堆积问题,利于其绿色健康发展。

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。