一种新型双轴仿真松枝剪拉一体设备

文献发布时间:2024-01-17 01:23:59

技术领域

本发明涉及一种人造仿真圣诞松枝设备,尤其涉及一种新型双轴仿真松枝剪拉一体设备。

背景技术

在制造仿真松枝过程中,常见的工序需要包括拉松、拉松上下料、剪松工序,目前的工艺手段都是采用拉松机、拉松机上下料机器人、剪松机三种设备协同完成,通过拉松机制成长条状的仿真松条,然后通过拉松机上下料机器人抓取,送至剪松机按照固定长度裁剪成需要的规格尺寸,存在设备采购成本高、维护成本高、占地面积大、噪音大、能耗高等缺点,同时难以进行数字化改造和无人化生产,难以进行效率提升,升级改造空间极其有限。

因此需要一种集拉松上下料、拉松以及剪松为一体,能够进行批量生产且提供生产效率的新型双轴仿真松枝剪拉一体设备。

发明内容

为了克服现有技术的不足,本发明提供一种新型双轴仿真松枝剪拉一体设备。

本发明技术方案如下所述:

一种新型双轴仿真松枝剪拉一体设备,包括机架、依次设置在机架上的切碎机构、滚切机构、旋扭机构以及凸轮飞剪机构,所述机架的入口处设有PVC材料上料机构,所述机架的侧方设有铁丝上料机构,所述机架的出口处设有下料机构,PVC材料通过所述PVC材料上料机构输送到所述机架上,经过所述切碎机构将两侧切碎成丝状,再经过所述滚切机构进行切割,与所述铁丝上料机构上料的铁丝一起输送到所述旋扭机构,所述旋扭机构同时夹紧铁丝和PVC材料进行旋扭并向所述凸轮飞剪机构方向进行直线运动,到达设定位置后停止,所述凸轮飞剪机构接收旋扭后的组合材料进行裁剪,最后通过所述下料机构进行下料。

作为本发明的进一步改进,所述切碎机构包括设置在所述机架上的切碎底板、设置在所述切碎底板上的两个切碎支架、设置在两个所述切碎支架之间的刀座、设置在所述切碎支架上的切碎滑块、设置在两个所述切碎滑块之间的切碎滚刀以及驱动所述切碎滚刀的切碎驱动组,所述切碎滑块上设有切碎调节螺杆,所述切碎调节螺杆调节所述切碎滑块在所述切碎支架中的上下位置,进而调整所述切碎滚刀与所述刀座之间的距离,所述切碎驱动组驱动所述切碎滚刀旋转,对处于所述刀座上的PVC材料的两端进行丝状裁切。

作为本发明的进一步改进,所述滚切机构包括设置在所述机架上的滚切底板、设置在所述滚切底板上的两个滚切支架、设置在两个所述滚切支架之间的刀枕、设置在所述滚切支架上的滚切滑块以及设置在两个所述滚切滑块之间的滚切刀,所述刀枕与所述滚切刀通过滚切驱动组驱动,所述滚切滑块上设有滚切调节螺杆,所述滚切调节螺杆调节所述滚切滑块在所述滚切支架中的上下位置,进而调整所述滚切刀与所述刀枕之间的距离,所述滚切驱动组驱动所述滚切刀和所述刀枕同步旋转,对处于所述滚切刀与所述刀枕之间的PVC材料进行切割。

作为本发明的进一步改进,所述滚切机构与所述旋扭机构之间设有铁丝定位机构,所述铁丝定位机构包括若干导线轮、若干导线定位轮和若干定位导向轮,所述导线轮和所述导线定位轮用于对铁丝进行预紧和定位,所述定位导向轮用于对PVC材料进行定位和导向。

作为本发明的进一步改进,所述铁丝定位机构包括设置在所述机架上的两块定位侧板和连接两块所述定位侧板的导线轮支撑板,所述导线轮包括第一方向导线轮和第二方向导线轮,所述第一方向导线轮设置在所述导线轮支撑板上,两块所述定位侧板之间设有两个定位导杆,至少一个所述定位导杆的两端设有定位调节凸轮,所述定位调节凸轮用于调节两个所述定位导杆之间的距离,所述导线定位轮设置在所述定位导杆上,所述导线定位轮上设有多处可通过铁丝的导线槽,所述定位导向轮设置在两块所述定位侧板之间。

作为本发明的进一步改进,所述定位导杆上设有第一摆臂,所述第一摆臂上设有第二摆臂,所述第二方向导线轮设置在所述第二摆臂上,通过所述第一摆臂和所述第二摆臂调节所述第二方向导线轮与所述导线槽的相对位置。

作为本发明的进一步改进,所述旋扭机构包括设置在所述机架上的直线运动组件、设置在所述直线运动组件上的旋扭支架、设置在所述旋扭支架上的旋扭组件,所述旋扭组件包括设置在所述旋扭支架上的夹持组和旋转组,所述夹持组和所述旋转组相连,所述夹持组夹住铁丝和PVC材料,所述旋转组进行旋转,旋转的同时所述直线运动组件向所述凸轮飞剪机构方向前进。

作为本发明的进一步改进,所述夹持组包括设置在所述旋扭支架上的夹持气缸、设置在所述夹持气缸驱动端的弹性夹头和与所述弹性夹头配合的法兰盘,所述夹持气缸与所述旋转组相连。

作为本发明的进一步改进,所述凸轮飞剪机构包括设置在所述机架上的凸轮支架、设置在所述凸轮支架上的凸轮驱动组件、由所述凸轮驱动组件驱动的凸轮组件以及与所述凸轮组件相连的裁剪组件,所述凸轮驱动组件驱动所述凸轮组件旋转,进而带动所述裁剪组件进行上下运动裁剪材料。

作为本发明的进一步改进,所述凸轮组件包括设置在所述凸轮支架上的凸轮连接轴、设置在所述凸轮连接轴上的两个凸轮以及设置在所述凸轮上的凸轮连杆,所述凸轮连接轴与所述凸轮驱动组件相连;所述裁剪组件包括设置在所述机架上的裁剪固定板、设置在所述裁剪固定板上的夹紧组、与所述凸轮连杆相连的凸轮活动板以及设置在所述凸轮活动板上的剪刀。

根据上述方案的本发明,本发明的有益效果在于:

本发明在仿真松枝的生产过程中,操作简单,使拉松和剪松融为一体,减少中间上下料周转环节,比传统工艺更为集中简洁,有效降低设备采购成本,降低维护成本,减少占地面积,减小噪音、降低能耗等,可以与后续工序相关设备组成柔性化生产线,实现数字化无人化生产。

附图说明

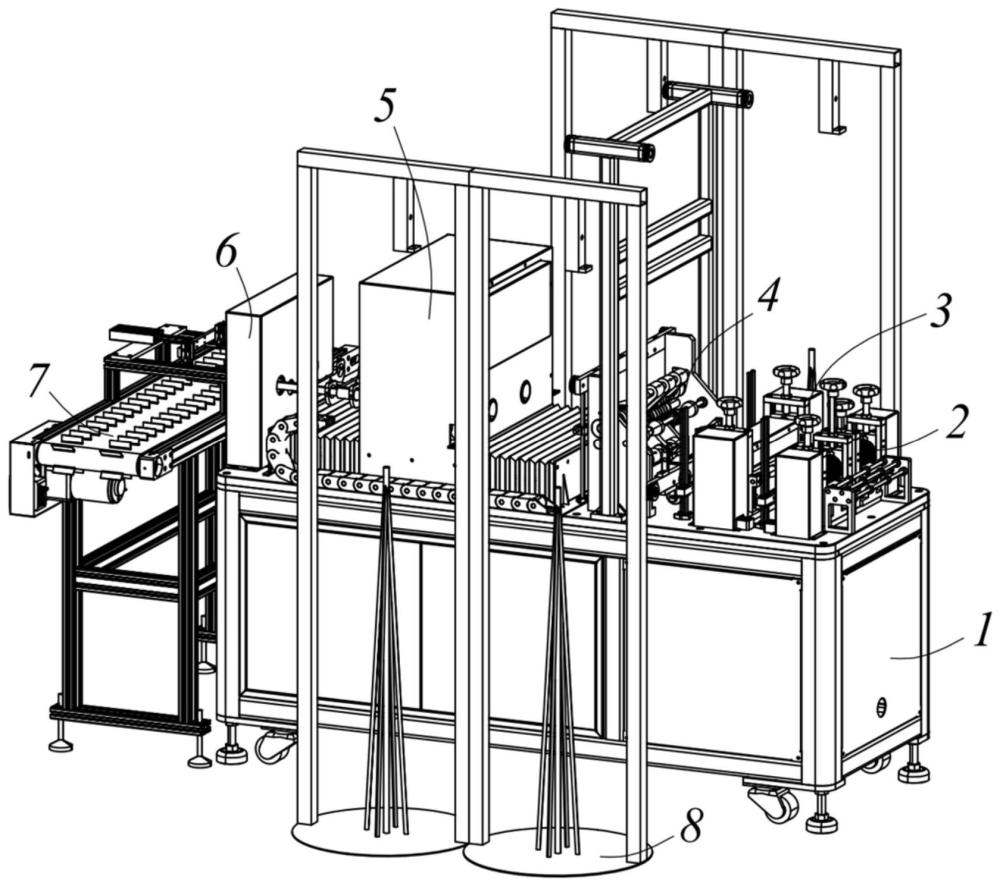

图1是本发明的结构示意图;

图2是本发明切碎机构的结构示意图;

图3是本发明滚切机构的结构示意图;

图4是本发明铁丝定位机构的结构示意图;

图5是本发明旋扭机构第一角度的结构示意图;

图6是本发明旋扭机构第二角度的结构示意图;

图7是本发明旋扭组件的结构示意图;

图8是本发明弹性夹头的结构示意图;

图9是本发明法兰盘的结构示意图;

图10是本发明凸轮飞剪机构第一角度的结构示意图;

图11是本发明凸轮飞剪机构第二角度的结构示意图;

图12是本发明凸轮第一角度的结构示意图;

图13是本发明凸轮第二角度的结构示意图。

图中:1、机架;2、切碎机构;21、切碎底板;22、切碎支架;23、刀座;24、切碎滚刀;25、切碎滑块;26、切碎调节螺杆;27、切碎同步轮;3、滚切机构;31、滚切底板;32、滚切支架;33、刀枕;34、滚切刀;35、滚切滑块;36、滚切调节螺杆;37、滚切从动轮;38、滚切同步轮;4、铁丝定位机构;41、定位侧板;42、定位导杆;43、第一摆臂;441、第一方向导线轮;442、第二方向导线轮;45、导线轮支撑板;46、导线定位轮;461、导线槽;47、定位导向轮;48、定位调节凸轮;49、第二摆臂;5、旋扭机构;511、旋扭直线电机;512、旋扭丝杆;513、旋扭导轨滑块组;514、伸缩防护罩;52、旋扭组件;521、弹性夹头;5211、固定部;5212、第一圆柱体;5213、第二圆柱体;5214、第一曲部;522、旋扭转轴;523、法兰盘;5231、圆环;5232、第二曲部;524、夹持气缸;525、旋扭驱动电机;526、旋扭同步轮;527、旋扭同步齿轮;528、旋扭皮带;529、旋扭张紧轮;54、旋扭支架;6、凸轮飞剪机构;61、凸轮支架;621、凸轮电机;622、凸轮同步轮;623、凸轮从动轮;624、凸轮皮带;631、凸轮连接轴;632、凸轮;6321、外环;6322、内轮;6323、内轮通孔;6324、凸轮挡板;6325、凸轮凹槽;6326、外环通孔;633、凸轮连杆;6331、连杆凹槽;641、裁剪固定板;642、夹紧组;643、凸轮活动板;644、剪刀;645、裁剪通孔;651、凸轮导向杆;652、凸轮导向板;653、凸轮导向通孔;7、下料机构;8、铁丝上料机构。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

参见图1-13,本发明提供新型双轴仿真松枝剪拉一体设备,包括机架1、设置在机架1入口处的PVC材料上料机构、设置在机架1侧方的铁丝上料机构8以及设置在机架1出口处的下料机构7,机架1上依次设有切碎机构2、滚切机构3、铁丝定位机构4、旋扭机构5以及凸轮飞剪机构6,工作时,PVC材料上料机构将PVC卷料进行放料,完成送料进给到机架1上,切碎机构2将带状PVC材料的两端切碎成丝状,滚切机构3对PVC材料进行切割,进入铁丝定位机构4,同时,铁丝上料机构8将铁丝输送到铁丝定位机构4,铁丝定位机构4对PVC材料和铁丝进行导向和定位,保持PVC材料穿过两根铁丝中间的状态将PVC材料和铁丝一起送到旋扭机构5中,旋扭机构5同时夹紧铁丝和PVC材料进行旋扭并向凸轮飞剪机构6方向做直线运动,到达设定位置后停止运动,将铁丝和PVC材料扭成麻花状的组合材料,并将组合材料送到凸轮飞剪机构6上,旋扭机构5退回原点,继续进行下一个扭麻花动作,凸轮飞剪机构6对组合材料进行裁剪,最后通过下料机构7进行下料,本发明集拉松上下料、拉松以及剪松为一体,能够进行批量生产,同时提供生产效率。

切碎机构2包括设置在机架1上的切碎底板21、设置在切碎底板21上的两个切碎支架22、设置在两个切碎支架22之间的刀座23、设置在切碎支架22上的切碎滑块25、设置在两个切碎滑块25之间的切碎滚刀24、与切碎滚刀24相连的切碎同步轮27以及切碎驱动件,切碎滚刀24上设有刀刃,切碎驱动件包括驱动切碎同步轮27的切碎电机和切碎皮带,工作时,切碎电机转动驱动切碎同步轮27,使切碎滚刀24处于旋转状态,通过刀刃与刀座23产生切削力,将带状PVC材料的两端切成碎丝状,保留带状PVC材料中间一定宽度的位置不进行切割,便于和铁丝缠绕成麻花状并且塑形,在切碎滑块25上设置切碎调节螺杆26,切碎调节螺杆26调节切碎滑块25在切碎支架22中的上下位置,进而调整切碎滚刀24与刀座23之间的距离,在刀座23的前后均设有导向轮,对PVC材料起到导向和定位的功能。

滚切机构3包括设置在机架1上的滚切底板31、设置在滚切底板31上的两个滚切支架32、设置在滚切支架32上的滚切滑块35、设置在滚切滑块35上的滚切调节螺杆36,两个滚切滑块35之间设有刀枕33和滚切刀34,滚切刀34设置在刀枕33上方,刀枕33的一端设有滚切同步轮38,滚切同步轮38连接滚切驱动件,滚切刀34的一端设有与滚切同步轮38啮合的滚切从动轮37,滚切刀34上设有根据仿真松枝形状要求而加工成型的刀刃,工作时,首先通过滚切调节螺杆36调节滚切滑块35在滚切支架32中的上下位置,进而调整滚切刀34与刀枕33之间的距离,滚切驱动件包括滚切电机和滚切皮带,滚切电机驱动滚切同步轮38和滚切从动轮37进行同步旋转,进而带动滚切刀34和刀枕33进行同步旋转,滚切刀34完成对处于所述滚切刀34与刀枕33之间的PVC材料进行缺口裁切,在刀枕33的前后均设有导向轮,对PVC材料起到导向和定位的功能。

铁丝定位机构4包括若干导线轮、若干导线定位轮46和若干定位导向轮47,所述导线轮和所述导线定位轮46用于对铁丝进行预紧和定位,所述定位导向轮47用于对PVC材料进行定位和导向。

优选的,铁丝定位机构4包括设置在机架1上的两块定位侧板41和连接两块定位侧板41的导线轮支撑板45,导向轮支撑板45设置在两块定位侧板41的前后,两块定位侧板41之间设有两个定位导杆42,至少一个定位导杆42的两端设有定位调节凸轮48,定位调节凸轮48用于调节两个定位导杆42之间的距离,导线定位轮46设置在定位导杆42上,导线定位轮46上设有多处可通过铁丝的导线槽461,能够更好的对铁丝进行定位和导向;定位导杆42上还设有第一摆臂43,第一摆臂43上设有第二摆臂49,导线轮包括设置在导向轮支撑板45上的第一方向导线轮441和设置在第二摆臂49上的第二方向导线轮442,铁丝通过铁丝上料机构8进行上料,首先通过第一方向导线轮441,再转换到第二方向导线轮442上,最后通过导线槽461导向到旋扭机构5,通过第一摆臂43和第二摆臂49的配合,调节第二方向导线轮442与导线槽461的相对位置,铁丝按照第二方向导线轮442设定的位置,通过导线定位轮46上的导线槽461,迫使穿过导线槽461的铁丝在旋扭机构5前进扭麻花的时候,产生定位和保持连续进给的作用;定位导向轮47设置在两块定位侧板41之间,在PVC材料运动过程中,对PVC材料起到定位和导向的作用,防止其发生左右偏移。

旋扭机构5包括设置在机架1上的直线运动组件、设置在直线运动组件上的旋扭支架54、设置在旋扭支架54上的旋扭组件52,旋扭组件52包括设置在旋扭支架54上的夹持组和旋转组,夹持组和旋转组相连,工作时,首先夹持组固定PVC材料和铁丝,旋转组带动夹持组一起进行旋转,在旋转组旋转的同时,直线运动组件向凸轮飞剪机构6方向前进,运动到设定位置后停止,将组合材料送到凸轮飞剪机构6上,然后夹持组松开,直线运动组件退回到原点,继续进行下一个扭麻花动作。

优选的,夹持组包括设置在旋扭支架54上的夹持气缸524、设置在夹持气缸524驱动端上的弹性夹头521以及与弹性夹头521配合的法兰盘523,夹持气缸524与旋扭支架54之间设有轴承,夹持气缸524与旋转组相连,夹持气缸524驱动弹性夹头521进行伸缩,弹性夹头521包括与夹持气缸524的驱动端相连的固定部5211和与固定部5211相连的夹持部,夹持部包括与固定部5211相连的第一圆柱体5212、与第一圆柱体5212同心的第二圆柱体5213以及连接第一圆柱体5212与第二圆柱体5213的第一曲部5214,第二圆柱体5213的半径大于第一圆柱体5212的半径,夹持部沿第一圆柱体5212的半径方向分割成若干份,法兰盘523包括圆环5231和向内延伸的第二曲部5232,工作时,夹持气缸524驱动弹性夹头521伸出,夹持部打开,PVC材料和铁丝穿过夹持部,随后夹持气缸524驱动弹性夹头521缩回,在第一曲部5214和第二曲部5232的配合下,夹持部闭合,并且通过自身的弹性发生形变,牢牢夹住内部的PVC材料和铁丝。

优选的,旋转组包括设置在旋扭支架54上的旋扭驱动电机525、由旋扭驱动电机525驱动的旋扭同步轮526、设置在旋扭支架54上的旋扭转轴522以及设置在旋扭转轴522上的旋扭同步齿轮527,旋扭同步轮526与旋扭同步齿轮527通过旋扭皮带528相连,旋扭转轴522与旋扭支架54之间设有若干轴承,旋扭转轴522与夹持组相连,旋扭驱动电机525驱动旋扭转轴522带动夹持组进行转动。

优选的,旋扭转轴522为中空结构,弹性夹头521设置在旋扭转轴522的内部并穿过旋扭转轴522,法兰盘523设置在旋扭转轴522的出口处,能够节省操作空间。

优选的,旋扭支架54上设有与旋扭皮带528配合的旋扭张紧轮529,通过旋扭张紧轮529提供的张紧力,能够提供旋扭同步轮526与旋扭同步齿轮527之间的稳定性。

优选的,直线运动组件包括设置在机架1上的旋扭直线电机511、由旋扭直线电机511驱动的旋扭丝杆512,旋扭组件52设置在旋扭丝杆512上,机架1与旋扭组件52之间设有旋扭导轨滑块组513,能够对旋扭组件52的直线运动进行更好的导向。

优选的,直线运动组件上方设有伸缩防护罩514,能够对直线运动组件进行保护,避免外物掉落到直线运动组件上造成损坏。

凸轮飞剪机构6包括设置在机架1上的凸轮支架61、设置在凸轮支架61上的凸轮驱动组件、由凸轮驱动组件驱动的凸轮组件以及与凸轮组件相连的裁剪组件,裁剪组件接收并固定旋扭机构5输送过来的组合材料,凸轮驱动组件驱动凸轮组件旋转,进而带动裁剪组件进行上下运动裁剪组合材料。

优选的,凸轮组件包括设置在凸轮支架61上的凸轮连接轴631、设置在凸轮连接轴631上的两个凸轮632以及设置在凸轮632上的凸轮连杆633,凸轮连接轴631与凸轮驱动组件相连,凸轮连杆633与裁剪组件相连,凸轮驱动组件驱动凸轮连接轴631带动凸轮632转动,进而带动凸轮连杆633和裁剪组件进行上下运动。

优选的,凸轮632包括与凸轮连杆633相连的外环6321和在外环6321内部转动的内轮6322,内轮6322与凸轮连接轴631相连,内轮6322上设有内轮通孔6323,内轮通孔6323的轴线与内轮6322的轴线不重合,凸轮连接轴631带动内轮6322旋转时,内轮6322会以内轮通孔6323为中心转动,由于内轮通孔6323的轴线与内轮6322的轴线不重合的特性,内轮6322在转动时位置会发生改变,带动外部的外环6321发生上下左右偏移,进而带动凸轮连杆633进行上下运动,通过内轮6322与外环6321的配合,实现将内轮6322的旋转运动转换成凸轮连杆633的直线运动。

优选的,外环6321上设有外环通孔6326,凸轮连杆633包括连杆凹槽6331和设置在连杆凹槽6331内的连杆轴,外环6321通过外环通孔6326设置在连杆轴上,外环6321以连接杆为中心围绕凸轮连杆633进行旋转,能够提供外环6321在水平方向的移动补偿,在外环6321随着内轮6322旋转进行上下左右摆动的时候,保证凸轮连杆633只在竖直方向上运动。

优选的,内轮6322的两侧设有凸轮挡板6324,两个凸轮挡板6324与内轮6322形成凸轮凹槽6325,外环6321设置在凸轮凹槽6325内,通过两个凸轮挡板6324能够将外环6321卡在凸轮凹槽6325内,防止外环6321与内轮6322分离,提高外环6321与内轮6322组合的稳定性。

优选的,裁剪组件包括设置在机架1上的裁剪固定板641、设置在裁剪固定板641上的夹紧组642、由凸轮组件驱动的凸轮活动板643以及设置在凸轮活动板643上的剪刀644,工作时,夹紧组642接收并夹紧旋扭机构5输送过来的组合材料,凸轮组件带动凸轮活动板643进行上下运动,剪刀在上下运动的过程中完成对组合材料的裁剪。

优选的,裁剪固定板641上设有裁剪通孔645,夹紧组642的夹紧位置与裁剪通孔645相对应,夹紧组642与剪刀644分别设于裁剪固定板641的两侧,组合材料先穿过裁剪通孔645进行定位,再进行夹紧裁剪,提高了裁剪位置的准确性,将夹紧组642和剪刀644设在裁剪固定板641的两侧,优选的,夹紧组642设置在靠近旋扭机构5的一侧,能够保证在剪刀644裁剪的过程中,穿过裁剪通孔645的组合材料的两端同时具有向下的力,即剪刀644对组合材料向下的压力和夹紧组642对组合材料向下的拉力,达到相对的动态平衡,防止裁剪过程中出现组合材料一端翘起的异常情况。

优选的,夹紧组642包括设置在裁剪固定板641上的夹紧气缸和由夹紧气缸驱动的夹爪。

优选的,凸轮驱动组件包括设置在凸轮支架61上的凸轮电机621、由凸轮电机621驱动的凸轮同步轮622、与凸轮组件相连的凸轮从动轮623以及连接凸轮同步轮622与凸轮从动轮623的凸轮皮带624。

优选的,裁剪固定板641上设有凸轮导向杆651和设置在凸轮导向杆651上的若干凸轮导向板652,凸轮导向板652上设有与裁剪通孔645对应的凸轮导向通孔653,组合材料通过若干凸轮导向通孔653进行导向定位,能够更准确的连接旋扭机构5的出口与凸轮飞剪机构6的入口,使两者在自动生产过程中配合更稳定、更精准。

优选的,在相邻的凸轮导向板652之间设有凸轮弹簧,旋扭机构5在送料时对凸轮弹簧进行压缩,送料结束后,旋扭机构5退回起点,相应的,凸轮弹簧也由于自身弹力而展开,完成复位,保持相邻的凸轮导向板652之间的间隔,为下一次导向做准备。

综上所述,本发明通过PVC材料上料机构、铁丝上料机构8、切碎机构2、滚切机构3、铁丝定位机构4、旋扭机构5、凸轮飞剪机构6以及下料机构7,集拉松上下料、拉松以及剪松为一体,能够进行批量生产,同时提供生产效率;铁丝依次通过第一方向导线轮441、第二方向导线轮442以及导线槽461,起到连贯顺滑的导向作用,同时铁丝在旋扭机构5前进扭麻花的时候,产生定位和保持连续进给的作用;通过第一摆臂43和第二摆臂49的配合,调节第二方向导线轮442与导线槽461的相对位置;夹持组和旋转组相互配合,在夹紧材料的同时进行旋转,将PVC材料和铁丝扭成组合材料;弹性夹头521与法兰盘523配合,弹性夹头521通过自身的弹性发生形变,牢牢夹住内部的PVC材料和铁丝;旋扭张紧轮529提供的张紧力,能够提供旋扭同步轮526与旋扭同步齿轮527之间的稳定性;通过内轮6322与外环6321的配合,实现将内轮6322的旋转运动转换成凸轮连杆633的直线运动;外环6321以连接杆为中心围绕凸轮连杆633进行旋转,能够提供外环6321在水平方向的移动补偿;夹紧组642和剪刀644设在裁剪固定板641的两侧,能够在裁剪过程中达到相对的动态平衡,防止裁剪过程中出现组合材料一端翘起的异常情况;凸轮导向杆651、凸轮导向板652以及凸轮导向通孔653能够起到精确的导向作用。

需要强调的是:以上仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。