一种碳纤维型材分体浸胶装置及其加工工艺

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及碳纤维浸胶的技术领域,尤其涉及一种碳纤维型材分体浸胶装置及其加工工艺。

背景技术

碳纤维作为一种先进的复合材料,在航空航天、核能设备、交通运输以及隐形武器等多种领域得到了广泛应用。碳纤维不但具有高比强度和比模量、低热膨胀系数、耐高温、耐腐蚀、抗蠕变以及自润滑等一系列优异的性能,还具有纤维的柔性和可编织性等特点。

碳纤维型材一般是有纱线和织物加工而成,在生产过程中,需要浸胶处理。现有技术中在对碳纤维拉挤浸胶成型时,一般将织物和纱线一并浸胶,这使得所生产的产品存在内外固化不均的问题,主要表现为R角裂缝及近表面干纱现象。

鉴于上述问题,本设计人基于从事此类产品工程应用多年丰富的实务经验及专业知识,并配合学理的运用,积极加以研究创新,以期设计碳纤维型材分体浸胶装置及其加工工艺,通过采用不同体系树脂对多种增强材料进行分别浸渍,分梯次缓慢固化并最终达到同时固化,无损探伤时消除无裂缝、干纱问题,能有效的减少制品内外固化不均的质量问题,提高成品率。

发明内容

本发明的目的就是针对现有技术中存在的缺陷提供一种碳纤维型材分体浸胶装置及其加工工艺,通过采用不同体系树脂对多种增强材料进行分别浸渍,分梯次缓慢固化并最终达到同时固化,无损探伤时消除无裂缝、干纱问题,能有效的减少制品内外固化不均的质量问题,提高成品率。

为了达到上述目的,本发明所采用的技术方案是:一种碳纤维型材分体浸胶装置及其加工工艺

包括:

支架机构,固定在加工区的地面上;

纱线浸胶槽,设置在所述支架机构上,内部充满胶液,供经过所述纱线浸胶槽的纱线浸胶;

纱线挤胶板,设置在所述纱线浸胶槽后,对浸胶后的纱线进行挤压,将多余胶液挤出;

织物浸胶槽,设置在所述纱线挤胶板后,内部存有胶液,供经过所述织物浸胶槽的织物浸胶;

预成型机构,设置在所述织物浸胶槽后,将挤出多余胶液的纱线和浸胶后的织物进行挤压成型,构成预成型型材;

固化机构,设置在所述预成型机构后,将预成型型材进行加热固化处理。

进一步地,纱线浸胶槽表面分布若干过纱孔;所述过纱孔与纱线前进方向同向设置。

进一步地,所述纱线挤胶板中部设置有若干纱线挤胶孔;所述纱线挤胶孔两侧设置有若干过织孔;所述过织孔供纱线两侧的织物经过。

进一步地,所述织物浸胶槽的中部设置有纱线通道,供挤胶后的纱线通过。

进一步地,所述纱线通道周围设置有若干织物浸胶孔,供织物进行浸胶。

进一步地,所述纱线通道和所述织物浸胶孔之间设置有隔离板;所述隔离板用于阻挡所述织物浸胶孔漏下的胶液,防止污染纱线。

进一步地,所述纱线浸胶槽前设置有导向板。

进一步地,所述导向板表面设置有若干纱线导向孔和若干织物导向孔,分别对纱线和织物进行导向。

进一步地,还包括纱线废液回收机构和织物废液回收机构;所述纱线废液回收机构和所述织物废液回收机构均设置在所述支架机构上,分别对纱线和织物上使用后的胶液进行回收。

进一步地,步骤一,将纱线从所述纱线导向孔穿过,导入所述纱线浸胶槽内,进行浸胶;织物从所述织物导向孔穿过,不与所述纱线浸胶槽接触;

步骤二,纱线浸胶完成后,进入所述纱线挤胶孔,进行挤胶;织物从所述纱线挤胶孔两侧的过织孔经过;

步骤三,纱线挤胶完成后,从所述纱线通道进入所述预成型机构中;织物进入所述织物浸胶孔内进行浸胶,织物使用的胶液与纱线使用的胶液不同;

步骤四,所述预成型机构将浸胶后的织物和挤胶后的纱线进行挤压成型,使得纱线被织物包裹构成型材;再将预成型后的型材送入所述固化机构内加热固化。

通过本发明的技术方案,可实现以下技术效果:

通过采用不同体系树脂对多种增强材料进行分别浸渍,分梯次缓慢固化并最终达到同时固化,无损探伤时消除无裂缝、干纱问题,能有效的减少制品内外固化不均的质量问题,提高成品率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

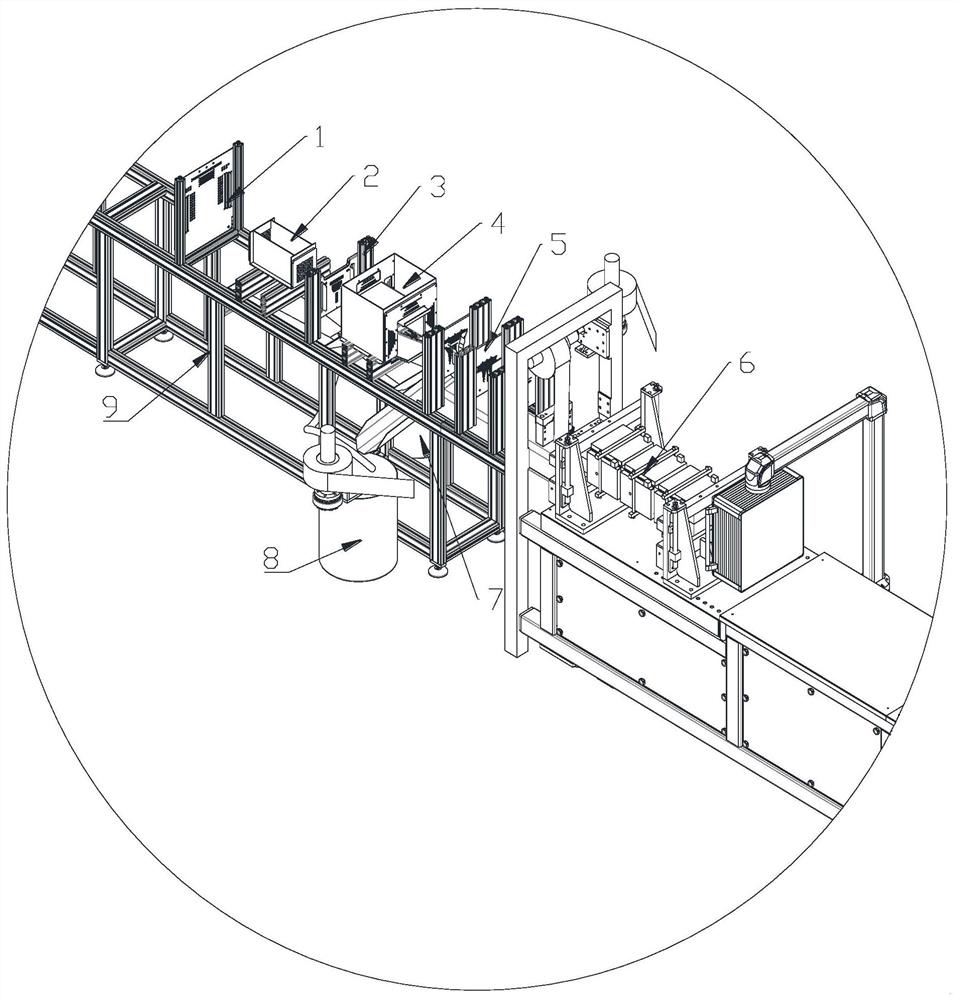

图1为本发明实施例中碳纤维型材分体浸胶装置及其加工工艺的结构示意图;

图2为本发明实施例中碳纤维型材分体浸胶装置及其加工工艺的侧视图;

图3为本发明实施例中碳纤维型材分体浸胶装置及其加工工艺中导向板的结构示意图;

图4为本发明实施例中碳纤维型材分体浸胶装置及其加工工艺的织物浸胶槽结构示意图;

附图标记:导向板1、纱线浸胶槽2、纱线挤胶板3、织物浸胶槽4、预成型机构5、固化机构6、纱线废液回收机构7、织物废液回收机构8、支架机构9、纱线导向孔11、织物导向孔12、过纱孔21、纱线挤胶孔31、过织孔32、纱线通道41、织物浸胶孔42和隔离板43。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要说明的是,属于“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或者位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

一种碳纤维型材分体浸胶装置及其加工工艺,如图1~4所示,

包括:

支架机构9,固定在加工区的地面上;

纱线浸胶槽2,设置在所述支架机构9上,内部充满胶液,供经过所述纱线浸胶槽2的纱线浸胶;

纱线挤胶板3,设置在所述纱线浸胶槽2后,对浸胶后的纱线进行挤压,将多余胶液挤出;

织物浸胶槽4,设置在所述纱线挤胶板3后,内部存有胶液,供经过所述织物浸胶槽4的织物浸胶;

预成型机构5,设置在所述织物浸胶槽4后,将挤出多余胶液的纱线和浸胶后的织物进行挤压成型,构成预成型型材;

固化机构6,设置在所述预成型机构5后,将预成型型材进行加热固化处理。

具体的,将织物和纱线分别在织物浸胶槽4和纱线浸胶槽2中浸入不同的胶液,采用不同体系树脂对多种增强材料进行分别浸渍,通过预成型机构5和固化机构6来分梯次缓慢固化织物和纱线,并最终达到同时固化。

作为上述实施例的优选,如图1~4所示,纱线浸胶槽2表面分布若干过纱孔21;所述过纱孔21与纱线前进方向同向设置。

作为上述实施例的优选,如图1~4所示,所述纱线挤胶板3中部设置有若干纱线挤胶孔31;所述纱线挤胶孔31两侧设置有若干过织孔32;所述过织孔32供纱线两侧的织物经过。

作为上述实施例的优选,如图1~4所示,所述织物浸胶槽4的中部设置有纱线通道41,供挤胶后的纱线通过。

作为上述实施例的优选,如图1~4所示,所述纱线通道41周围设置有若干织物浸胶孔42,供织物进行浸胶。

作为上述实施例的优选,如图1~4所示,所述纱线通道41和所述织物浸胶孔42之间设置有隔离板43;所述隔离板43用于阻挡所述织物浸胶孔42漏下的胶液,防止污染纱线。

作为上述实施例的优选,如图1~4所示,所述纱线浸胶槽2前设置有导向板1。

作为上述实施例的优选,如图1~4所示,所述导向板1表面设置有若干纱线导向孔11和若干织物导向孔12,分别对纱线和织物进行导向。

作为上述实施例的优选,如图1~4所示,还包括纱线废液回收机构7和织物废液回收机构8;所述纱线废液回收机构7和所述织物废液回收机构8均设置在所述支架机构9上,分别对纱线和织物上使用后的胶液进行回收。

具体的,在加工过程中,胶液会不断滴落,设置纱线废液回收机构7和织物废液回收机构8对胶液进行回收,保护环境,节省成本。

作为上述实施例的优选,如图1~4所示,

步骤一,将纱线从所述纱线导向孔11穿过,导入所述纱线浸胶槽2内,进行浸胶;织物从所述织物导向孔12穿过,不与所述纱线浸胶槽2接触;

步骤二,纱线浸胶完成后,进入所述纱线挤胶孔31,进行挤胶;织物从所述纱线挤胶孔31两侧的过织孔32经过;

步骤三,纱线挤胶完成后,从所述纱线通道41进入所述预成型机构5中;织物进入所述织物浸胶孔42内进行浸胶,织物使用的胶液与纱线使用的胶液不同;

步骤四,所述预成型机构5将浸胶后的织物和挤胶后的纱线进行挤压成型,使得纱线被织物包裹构成型材;再将预成型后的型材送入所述固化机构6内加热固化。

以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种碳纤维型材分体浸胶装置及其加工工艺

- 一种碳纤维型材分体浸胶装置及其加工工艺